第七讲——电镀液的电流效率

- 格式:pdf

- 大小:339.21 KB

- 文档页数:4

电镀液的电流效率:阴极上的主反应与副反应电镀液的电流效率:阴极上的主反应与副反应关键词:电镀液,电流,效率,阴极,主反应,副反应作者:内容:1 阴极上的主反应电镀时通入电流,是要在作为阴极的工件上电沉积所需要的镀层组分,即希望主盐金属离子放电还原为金属原子,最终形成符合要求的电镀层。

故一般仅将主盐金属离子的还原反应视为主反应。

如镀锌是Zn2++2e-→Zn,镀铜是Cu2++2e-→Cu,镀铬是Cr2O2-7+ 14H++ 12e-→2Cr + 7H20,镀镍铁合金是Ni2++ 2e-→Ni及Fe2++ 2e-→Fe,等等。

对带n个正电荷的金属离子Men+而言,一般还原反应的通式为:Men++ ne-→Me。

事实上,金属离子并非均以简单离子的形式存在,因而实际反应要复杂些,如络离子的破络、多价金属离子的分步还原等。

主反应是我们希望在阴极上发生的还原反应。

2 阴极上的副反应实际在阴极上除了发生主反应之外,或多或少会发生一些多数情况下我们不希望的其他反应,这些统称为副反应。

2.1 氢离子的还原氢离子H+还原,最终生成氢气:2H++2e-→H2↑。

这是一个最易发生的主要副反应。

多数情况下该反应都有害:(1)降低了电源所供电流的利用效率。

(2)氢气泡附着在工件表面而不能及时逸出时,镀层会产生气体针孔、麻点。

(3)由于氢气分子的体积小,易渗入基体材料,使其产生脆性(专称为“氢脆”),甚至产生“氢致延迟断裂”。

(4)渗入基体的氢气富集时产生很大的压力,使镀层在存放一段时间后起小泡。

(5)引起镀层缺陷,最常见的是高电流密度区镀层结晶粗糙、疏松、烧焦。

(6)装挂不恰当时,产生的氢气使工件内部局部“窝气”,无法形成镀层。

少数情况下人们也利用析氢副反应。

H+被还原为H原子而尚未结合成H2分子时形成所谓的“活性氢原子”,具有很强的还原能力,可以还原金属表面的氧化(钝化)层,使其活化。

例如无氰碱铜预镀的“闪镀铜”与不锈钢闪镀镍都要求大量析氢,以提高镀层与基体的结合力;铬上再镀铬采用“阶梯升电法”使原铬层析氢活化,二次铬镀在活化了的铬层上就不会发灰。

电镀常用的计算方法在电镀过程中,涉及到很多参数的计算如电镀的厚度、电镀时间、电流密度、电流效率的计算。

当然电镀面积计算也是非常重要的,为了能确保印制电路板表面与孔内镀层的均匀性和一致性,必须比较精确的计算所有的被镀面积。

目前所采用的面积积分仪(对底片的板面积进行计算)和计算机计算软件的开发,使印制电路板表面与孔内面积更加精确。

但有时还必须采用手工计算方法,下例公式就用得上。

1.镀层厚度的计算公式:(厚度代号:d、单位:微米)d=(C×Dk×t×ηk)/60r2.电镀时间计算公式:(时间代号:t、单位:分钟)t=(60×r×d)/(C×Dk×ηk)3.阴极电流密度计算公式:(代号:、单位:安/分米2)ηk=(60×r×d)/(C×t×Dk)4.阴极电流以效率计算公式:Dk=(60×r×d)/(C×t×Dk)第三章沉铜质量控制方法化学镀铜(Electroless Plating Copper)俗称沉铜。

印制电路板孔金属化技术是印制电路板制造技术的关键之一。

严格控制孔金属化质量是确保最终产品质量的前提,而控制沉铜层的质量却是关键。

日常用的试验控制方法如下:1.化学沉铜速率的测定:使用化学沉铜镀液,对沉铜速率有一定的技术要求。

速率太慢就有可能引起孔壁产生空洞或针孔;而沉铜速率太快,将产生镀层粗糙。

为此,科学的测定沉铜速率是控制沉铜质量的手段之一。

以先灵提供的化学镀薄铜为例,简介沉铜速率测定方法:(1)材料:采用蚀铜后的环氧基材,尺寸为100×100(mm)。

(2)测定步骤:A. 将试样在120-140℃烘1小时,然后使用分析天平称重W1(g);B. 在350-370克/升铬酐和208-228毫升/升硫酸混合液(温度65℃)中腐蚀10分钟,清水洗净;C.在除铬的废液中处理(温度30-40℃)3-5分钟,洗干净;D. 按工艺条件规定进行预浸、活化、还原液中处理;E. 在沉铜液中(温度25℃)沉铜半小时,清洗干净;F. 试件在120-140℃烘1小时至恒重,称重W2(g)。

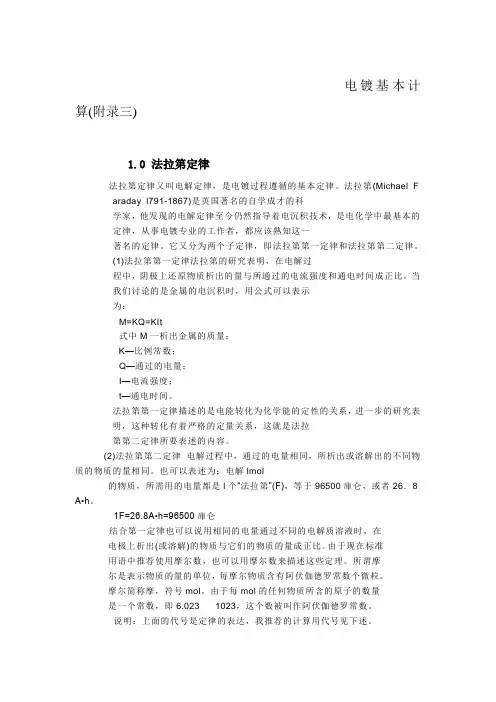

电镀基本计算(附录三)1.0 法拉第定律法拉第定律又叫电解定律,是电镀过程遵循的基本定律。

法拉第(Michael Faraday l791-1867)是英国著名的自学成才的科学家,他发现的电解定律至今仍然指导着电沉积技术,是电化学中最基本的定律,从事电镀专业的工作者,都应该熟知这一著名的定律。

它又分为两个子定律,即法拉第第一定律和法拉第第二定律。

(1)法拉第第一定律法拉第的研究表明,在电解过程中,阴极上还原物质析出的量与所通过的电流强度和通电时间成正比。

当我们讨论的是金属的电沉积时,用公式可以表示为:M=KQ=KIt式中M一析出金属的质量;K—比例常数;Q—通过的电量;I—电流强度;t—通电时间。

法拉第第一定律描述的是电能转化为化学能的定性的关系,进一步的研究表明,这种转化有着严格的定量关系,这就是法拉第第二定律所要表述的内容。

(2)法拉第第二定律电解过程中,通过的电量相同,所析出或溶解出的不同物质的物质的量相同。

也可以表述为:电解lmol的物质,所需用的电量都是l个“法拉第”(F),等于96500庫仑,或者26.8 A•h。

1F=26.8A•h=96500庫仑结合第一定律也可以说用相同的电量通过不同的电解质溶液时,在电极上析出(或溶解)的物质与它们的物质的量成正比。

由于现在标准用语中推荐使用摩尔数,也可以用摩尔数来描述这些定理。

所谓摩尔是表示物质的量的单位,每摩尔物质含有阿伏伽德罗常数个微粒。

摩尔简称摩,符号mol。

由于每mol的任何物质所含的原子的数量是一个常数,即6.023 ×1023,这个数被叫作阿伏伽德罗常数。

说明:上面的代号是定律的表达,我推荐的计算用代号见下述。

2.0 电化学常数(C):电化学常数(C)与电镀的电材质有关。

材质名称C--- (G/I-t)式中:G---电镀镀上基体上的量(g)I--电镀使用用电流(A)t---电镀使用时间(h)铜(Cu) 1.186 (二价铜)锌(Zn) 1.2196锡(Sn) 2.214铜(Cu) 2.271 (一价铜)对於合金的电化学常数(C)要按它的组分来计算,下面对黄铜合金示例:例:67.5﹪合金黄铜的电化学常数(C)计算公式:C(Cu-Zn)=1/(Cu﹪/C-Cu -Zn﹪/C-Zn)C(Cu-Zn)=1/(0.675/2.371-0.325/1.2196)=1.8143 g/A-h(克/安培-小时)3.0 钢丝线密度(g):计算公式:g=6.16d²(见结构计算)4.0 镀层重量:命名:δ---镀层厚度(μ) μ=微米d---钢丝直径(mm)W---单位镀层重量(g/Kg)公式:δ=kdwk---镀层材质常数k的计算式为k=γ-s/4γ-cγ-s----基体材料比重γ-c----镀层材料比重下列常数中基体材料为轧制钢,比重采用7.85。

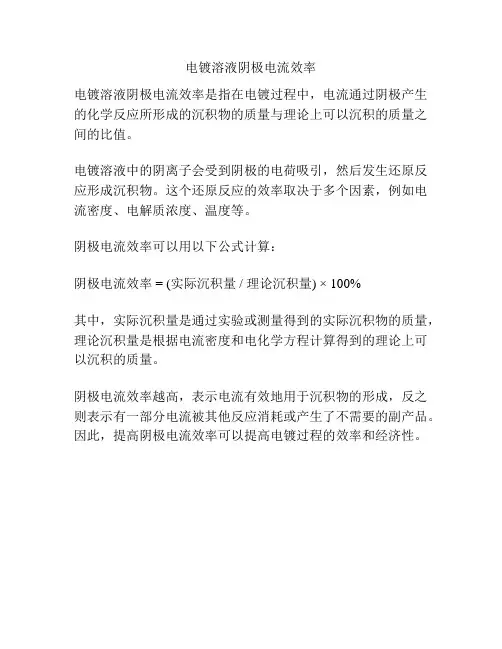

电镀溶液阴极电流效率

电镀溶液阴极电流效率是指在电镀过程中,电流通过阴极产生的化学反应所形成的沉积物的质量与理论上可以沉积的质量之间的比值。

电镀溶液中的阴离子会受到阴极的电荷吸引,然后发生还原反应形成沉积物。

这个还原反应的效率取决于多个因素,例如电流密度、电解质浓度、温度等。

阴极电流效率可以用以下公式计算:

阴极电流效率 = (实际沉积量 / 理论沉积量) × 100%

其中,实际沉积量是通过实验或测量得到的实际沉积物的质量,理论沉积量是根据电流密度和电化学方程计算得到的理论上可以沉积的质量。

阴极电流效率越高,表示电流有效地用于沉积物的形成,反之则表示有一部分电流被其他反应消耗或产生了不需要的副产品。

因此,提高阴极电流效率可以提高电镀过程的效率和经济性。

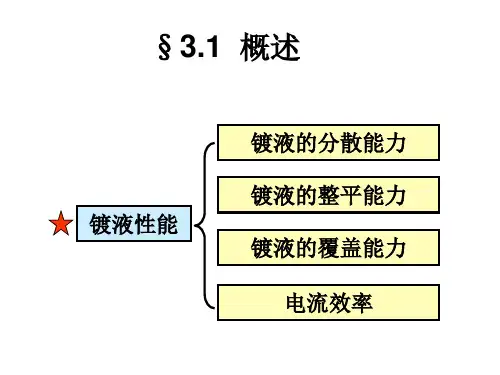

文章编号:1001-3849(2008)05-0027-03电镀液的电流效率及其测定方法¹覃奇贤,刘淑兰(天津大学化工学院,天津300072)摘要:电流效率特别是阴极电流效率是电镀液的重要性能之一。

本文介绍了法拉弟定律、电化当量及电流效率的基本概念;电流效率的测定方法;电量计的种类以及电流效率在选择最佳电镀工艺、确定阴极和阳极面积比等方面的应用。

关键词:法拉弟定律;电化当量;电流效率;电量计中图分类号:TQ153文献标识码:BCurrent Efficiencies of Electroplating Bath andMeasurement Method ThereofQIN Q-i x ian,LIU Shu-lan引言研制一种新的电镀工艺并将其应用于生产时,除了给出电镀液的组成及工艺条件外,还需要测定镀层性能及镀液性能,镀液性能如电导率、电流效率、分散能力和深镀能力等,其中阴极电流效率的数值能反映劳动生产率的高低以及电能的消耗情况。

这里应该特别强调的是,不能将电流效率与电镀生产效率相混淆,电流效率是电镀液的性能,它与设备等情况无关。

以下就电镀液电流效率测定的理论依据、电流效率的测定方法包括电量计的使用、测量步骤及计算等做些简单的介绍。

最后介绍一下电流效率的测定在电镀生产中的重要性。

1法拉弟定律111法拉弟定律的导出当外电流通过电镀槽时,自外电路流入阴极的电子将全部参加阴极反应,同时在阳极与电镀液界面又将发生失电子的氧化反应,将与阴极消耗的相同数量的电子输送到外线路,即电流通过阴极与电镀液界面以及阳极与电镀液界面时,发生了电子的消耗和产生的问题,也就是说电流通过电极与溶液界面时发生了得失电子的电化学反应,通过大量实验总结出:参加电化学反应的反应物及形成产物的质量与电极上通过的电量间,存在一定的关系,可以用法拉弟定律来描述。

大量实践证明,当电流通过镀槽时,电极上形成产物的量(或反应物的消耗量)与通过的电流和通电时间成正比,以下式表示m=k I t(1)因为Q=I t所以m=k Q(2)式中:m为电极上形成产物的质量,g;I为电极上通过的电流,A;t为通电时间,h;Q为电极上通过的电量,C或A#h;k为常数,g/h或g/C。

电缆铜线材电镀银效率分析电缆铜线材电镀银效率分析电缆铜线材的电镀银效率是指在电镀过程中,铜线材表面能够均匀、高效地覆盖一层银的能力。

电镀银是一种常用的表面处理方法,能够提高铜线材的导电性能和耐腐蚀性能,因此电镀银效率对于电缆铜线材的质量和性能至关重要。

以下是对电缆铜线材电镀银效率的分析。

首先,电镀银效率受到电镀液配比的影响。

电镀液中的银盐浓度、氨水浓度和硫酸浓度等配比对于电镀银效率有着重要影响。

合理的电镀液配比能够提高铜线材表面的活性,使银离子更容易被还原,从而提高电镀银效率。

其次,电镀银效率与电镀时间和电流密度之间存在一定的关系。

电镀时间过长或电流密度过高都会导致电镀层不均匀,甚至出现结晶不良的情况,从而降低电镀银效率。

因此,在实际操作中应根据具体情况选择适当的电镀时间和电流密度,以达到最佳的电镀银效果。

另外,电缆铜线材的表面处理也会影响电镀银效率。

在进行电镀银之前,应对铜线材表面进行彻底的清洁和去除氧化物的处理。

表面的杂质和氧化物会影响银离子的还原和沉积,从而降低电镀银效率。

因此,在电镀前应对铜线材进行适当的处理,以确保表面的干净和光滑。

最后,电镀银效率还受到电镀设备和工艺参数的影响。

电镀设备的性能和稳定性会直接影响电镀银的效果。

同时,工艺参数的选取也会对电镀银效率产生重要影响。

如电镀液的温度、搅拌速度和pH值等参数的选择都会对电镀银效率产生影响。

因此,在实际操作中应选择合适的设备和工艺参数,以提高电镀银效率。

综上所述,电缆铜线材的电镀银效率受到多个因素的综合影响。

合理的电镀液配比、适当的电镀时间和电流密度、表面的彻底处理以及恰当的设备和工艺参数的选择,都是提高电镀银效率的关键。

只有在这些方面都得到了充分考虑和优化,才能够获得高效、均匀的电镀银效果,从而提高电缆铜线材的质量和性能。

电镀镍的电流效率

电镀镍的电流效率

在单位时间、单位面积内电镀镍,电流密度是6A/dm2,当镀速在2丝/时和3.5丝/时的电流效率各为多少?电流密度6A/dm2时,不可能有在2丝/时和3.5丝/时的电镀速度。

电镀镀层厚度的计算方法

1.铜层厚的计算方法镀层厚度微米=电流密度(ASD)X电镀时间(分钟)X0.217

2.镍层厚度的计算方法镀层厚度微米=电流密度(ASD)X电镀时间(分钟)X0.196

3.锡层的计算方法镀层厚度微米=电流密度(ASD)X电镀时间(分钟)X0.491

请问一下滚镀镍镀层发黑,而且低电位不亮,发雾,我是新手不知道是什么是原因,请各位师傅指点一下,谢谢

滚镀镍镀层发黑,请逐步排除以下原因:

1、用电解方法或出杂剂去除槽液中铜、锌、铁等杂质。

2、可能是镀层灼烧,减小电流密度。

3、排除有机杂质污染的可能。

以上问题排除后,少量添加提高走位能力的光剂试试看低区。

怎样测定电镀溶液的电流效率?

镀液电流效率的测试通常是采用铜库仑计法。

铜库仑计实际上是一个镀铜电解槽。

它具有电流效率为100%而电极上的析出物又都能收集起来的特点,并且镀槽中没有漏电现象。

测试的精确度可达到0.1%~0.05%,完全可以满足电沉积工艺的要求。

铜库仑计的电解液组成如下:硫酸铜125g/L,硫酸25mL/L,乙醇50m L/L。

铜库仑计与被测电镀液的连接方法如下图所示。

测量前,将铜库仑计的阴极试片b和被测试电解液槽中的阴极试片a洗干净、烘干并准确称重。

按被测电解液的工艺要求通电一段时间后,取出试片a和b,洗净、烘干再准确称重。

然后按下式计算出阴极电流效率:

式中ηk——被测液阴极电流效率;

a——被测液镀槽中阴极试片的实际增重;

b——铜库仑计上阴极试片b的实际重量;

k——被测镀液中阴极上析出物质的电化当量,g/(A·h);1.186——铜的电化当量,g/(A·h)。

通过我们以前的文章分析所描述的,

总结出一个根据所确定电镀层厚度来计算电镀所需时间的公式:由电镀层厚度x 电流密度=电流效率因式中电镀层厚度的单位习惯上用微米来表示,所以为了计算上的方便,将上式简化为电镀时间。

根据上式我们可以简单地计算电镀时间了。

例如,欲镀5pm厚的锌镀层,只要我们确定采用多大电流密度和知道电流效率为多少,就可根据上述公式计算出需要多少时间。

现假定电流密度为1A/dm2,电流效率为98%,则电镀时间就长一点。

这里有一个重要概念需要澄清:我们所讲的镀层厚度是指平均镀层厚度,而不是指镀件上任意一点的实际镀层厚度。

要知道,镀件上各点的镀层厚度是不一样的,有时相差数倍。

这与镀件的形状、镀液的类型有密切关系。

将在后面的章节中作详细讨论。

镀锌钢管设备与工装俗话说,工欲善其事,必先利其器。

电镀生产中电镀设备与工装、挂具对电镀工艺的实施至关重要。

它是电镀得以实施的物质基础。

化学处理溶液需要有特种槽子存放。

电镀时使用的是直流电,则需要经过整流器将交流电转换过来。

工件从一个工序转入下一个工序需要安传送装置,镀好的工件需要甩干和烘烤,老化等,均离不开各种相应设备。

电镀镍液及镀层性能分析班级:10化工1班姓名:陈友健学号:1015050031 理论基础1.1 镀镍液的分散能力的测试原理1.2镀镍液的覆盖能力的测试原理1.3 库仑测镀层厚度原理1.4 显微硬度的测试原理1.5 孔隙率的测试原理1.6 盐雾试验测耐蚀性原理]1.7耐磨性测试原理2 实验结果及分析2.1 镀液的分散能力2.2镀液的覆盖能力2.3镀层厚度及镀速2.4 显微硬度2.5 孔隙率2.6耐蚀性2.7耐磨性3 结论1、理论基础镍是一种带微黄的银白色金属,具有良好的导电性能和导热性能。

基本物理特性:密度:8.9 g/cm3;原子量:58.70 熔点:1452 ℃电极电位为: φ0 Ni2+=-0.250 V电化当量:Ni2+= 1.095 g/(A·h)基本化学特性:镍在有机酸中很稳定,在硫酸、盐酸中溶解很慢,在浓硝酸中处于钝化状态,但在稀硝酸中则不稳定。

镍在空气中或在潮湿空气中比铁稳定,在空气中形成透明的钝化膜而不再继续氧化,耐蚀性好。

对钢铁基体来说,由于镍的标准电极电势比铁正,钝化后电势更正,镍镀层是阴极镀层。

镍镀层孔隙率较高,只有当镀层厚度超过25μm时,才是无孔的,所以,一般不单独作为钢铁的防护性镀层,而是作为防护装饰性镀层体系的中间层和底层。

在工程领域里,也有镀50μm以上的厚镍层来防止钢铁件的腐蚀或用来修复被磨蚀的零部件。

在电镀中,由于镍镀层具有很多优异性能,其加工量仅次于锌镀层而居第二位,其消耗量约占镍总产量的10%左右镀镍的类型很多。

若以镀液种类来分,有硫酸盐、硫酸盐一氯化物、全氯化物、氨磺酸盐、柠檬酸盐、焦磷酸盐和氟硼性盐等镀镍。

由于镍在电化学反应中的交换电流密度(i0)比较小,在单盐镀液中,就有较大的电化学极化。

以镀层外观来分,有无光泽镍(暗镍)、半光亮镍、全光亮镍、缎面镍、黑镍等。

以镀层功能来分,有保护性镍、装饰性镍、耐磨性镍、电铸(低应力)镍、高应力镍、镍封等。

电镀液的电流效率:阴极电流效率电沉积时,人们希望直流电源所提供至阴极的电子全部用来还原沉积镀层所需的金属组分,即全部用于主反应上。

但实际上,副反应的发生也会消耗电子,即电流的利用率往往达不到百分之百,这就存在一个电流利用效率的问题。

为了表征电流利用率的大小,确定了一个镀液指标参数——电流效率。

常用η表示阴极表示阳极电流效率,均以百分比表示。

阴极电流效率有2种定义:电流效率,ηa(1)通过一定电量时阴极上实际沉积的金属质量与通过相同电量时理论上应沉积的金属质量之比;(2)沉积一定质量的金属时理论上应通入的电量与沉积相同质量的金属时实际消耗的电量之比。

不同价态的金属离子还原为金属原子理论上所需的电量或通过一定电量(常用安培·小时即A.h表示)时理论上应沉积的单金属质量,被称为“电化学当量”,可计算求出,计算结果可从许多电镀书籍或手册的附录中查到。

实际沉积的金属质量可用“增重法”称量得知:增重=镀后试样质量-镀前试样质量。

实际通过的电量用电量计(即库仑计)测量。

经典方法采用“铜库仑计”,它实际上是一个串接于试验槽上、阴极电流效率几乎百分之百的酸性镀铜槽。

用增重法得知其中阴极实际沉积的铜质量,再依Cu2+的电化学当量换算为理论电量。

随着电子技术的发展,目前已可制出精密电量计(也称为“安培·小时计”),用以代替铜库仑计,则测定更为简单。

具体的测定操作及计算方法在许多电镀手册中都可查到,此处不再赘述。

单金属镀层的阴极电流效率的测定与计算比较简单,合金电镀时的测定则较麻烦。

应准确分析镀层合金成分后,分别用不同组分金属的电化学当量单独计算后再综合计算如何测定电镀溶液的电流效率?镀液电流效率的测试通常是采用铜库仑计法。

铜库仑计实际上是一个镀铜电解槽。

它具有电流效率为100%,而电极上的析出物又都能收集起来的特点,并且镀槽中没有漏电现象。

测试的精确度可达到0.1%~0.05%,完全可以满足电沉积工艺的要求。

电镀根底知识讲座(五)电镀的分类有很多,主要是根据镀层种类或者根据获得的镀层性能和作用来分。

表1-1是根据获得的镀层为单金属或者合金镀层来分类的,也就是常说的单金属电镀和合金电镀。

表1-1 常用单金属和合金电镀的种类单金属电镀二元合金电镀三元合金电镀四元合金电镀Zn,Cd,Cu,Ni,Cr,Sn,Au,Ag,Pb,Fe,Pd,Pt,Co,Mn,Rh,In,Re,Ru,Sb,Bi等Cu-Zn,Cu-Sn,Cu-Cd,Sn-Ni,Sn-Zn,Sn-Co,Sn-Cd,Sn-Bi,Au-Cu,Au-Ag,Au-Co,Au-Ni,Au-Sb,Ag-Sb,Ag-Cd,Ag-Zn,Ag-Pb,Ag-Cu,Ag-Sn,Ag-Pd,Ag-Pt,Zn-Ni,Zn-Fe,Zn-Sn,Zn-Co,Cd-Ti,Pb-Sn,Ni-Co,Ni-W,Ni-Fe,Ni-P,Ni-Mo,Ni-Cu,Cr-Ni,Cr-Mo,Cr-Fe,Pd-Ni,Pd-Pt,Co-Fe,In-Pb,Re-Fe,Re-Co等Cu-Zn-Sn,Cu-Sn-Ni,Ni-W-B,Ni-W-P,Ni-Co-Fe,Ni-Co-Cu,Cr-Fe-Ni,Sn-Ce-Sb,Sn-Ni-Cu,Sn-Co-Zn,Au-Pd-Cu,Ag-Pt-Pd,Zn-Ni-Fe等Cu-Sn-In-Ni,Co-Ni-Re-P,Au-Pd-Cu-Ni等其它还可以根据获得的镀层功能性来分:防护性镀层、装饰性镀层、耐磨、减摩性镀层,以及抗高温氧化、耐热、电性能、磁性能、光学性能、半导体性能、超导性能、杀菌性能等镀层。

也就是除了在传统的装饰、防护方面的应用外,目前的电镀技术主要是制备一些新型的功能性镀层,如目前大量应用于IT产业的印制板电镀层、磁记录介质膜层等。

还有就是根据金属电镀层的实际状态〔如叠层、功能作用等〕来划分一些镀层的类型〔见图1-1〕。

单金属镀层合金镀层复合镀层缎面镍镀层沙面镍镀层装饰镀银层装饰镀铬层图1-1 常见镀层的分类电镀根本概念电镀技术又称为电沉积,是在材料外表获得金属镀层的主要方法之一。