电镀电流分布理论

- 格式:doc

- 大小:150.00 KB

- 文档页数:3

电镀电流分布不均

电镀是一种利用电化学方式将金属沉积在电极表面的方法,其电流分布均匀性对于金属镀层的质量至关重要。

然而,在一些情况下,电流分布不均出现了。

这种不均匀性可能会导致部分电极表面获得过分沉积,而其他部分则因太少的沉积可能更薄或不完全形成。

这些问题会导致零部件或产品在使用时可能会出现腐蚀或机械损坏,这是非常危险的。

那么,导致电镀电流分布不均匀的因素有哪些呢?

1.电解质的不同

电解质是电镀过程中非常关键的部分,它除了能传输电流之外同时起到了运输镀液等多种功能。

如果一个电解质具有不均匀传输电流的能力,它会导致电极表面的增厚和减薄。

因此,在实际操作中,我们通常会使用对称电解质,即具有完全相同结构和化学性质的电解质。

2.电极的设计和细节

电极的长度和宽度可以影响电流分布的均匀性,较窄、较长的电极会

使电流分布不均,从而导致沉积变薄。

此外,电极与被镀物之间的距离也是影响电镀均匀性的重要因素。

如

果距离太近,电极不能均匀地沉积在表面,而距离太远又可能导致电

流不足。

在设计电极时需要掌握一定的经验和技能,同时还需要注意

电极之间的方向和位置等。

3.电极的位置

如果电极中心到被镀物表面距离过近或过远,也会导致电流不均匀。

这种情况通常由电极位置调整来解决,需要进行反复实验和调节,以

达到最佳的电流均匀度和镀层质量。

总之, 电流分布均匀性是电镀质量的重要指标。

为了获得更出色的结果,有必要仔细考虑材料、设计和操作的方方面面。

只有在提高镀层质量

的同时,才能获得更好的电镀效果。

电镀镀层厚度分布不均的原因电镀镀层厚度分布不均,这事儿就像炒菜放盐不均匀一样,有的地方咸得要命,有的地方又淡得没味儿。

那这到底是为啥呢?咱先从电镀液说起吧。

电镀液就像是给东西镀层的“魔法药水”。

要是这电镀液搅拌得不好,那就像做蛋糕的时候,面粉没有搅匀,有的地方面糊多,有的地方面糊少。

电镀液不搅匀,离阳极近的地方,离子就多,反应就快,镀层就厚;离得远的地方呢,离子少,镀层自然就薄了。

这就好比一群人在抢东西,离得近的肯定能抢到更多嘛。

还有那被镀的物件表面状况也很关键。

要是物件表面坑坑洼洼的,这就像在一块坑洼不平的土地上种庄稼。

那电镀的时候,电流就会在这些坑洼处分布不均匀。

电流就像水流一样,平地上水流顺畅,洼地里就容易积水。

在电镀里,电流容易在凸出的地方走,那些凹陷的地方电流少,结果就是凸出的地方镀层厚,凹陷的地方薄,整个镀层厚度就不均匀了。

再讲讲电极的事儿。

电极就像是电镀这个大舞台上的主角。

如果电极摆放得歪歪斜斜的,或者电极的形状设计得不合理,那可就乱套了。

这就好比舞台上的演员站错了位置,灯光照过来的时候,有的地方亮得刺眼,有的地方却黑乎乎的。

电极摆放不合理,电流的分布就会受到影响,镀层厚度也就跟着不均匀了。

电镀的时间也是个因素。

你想啊,就像跑步比赛,时间不一样,大家跑的距离就不一样。

电镀时间如果不合适,就像跑步时间过长或者过短。

时间短了,有的地方还没镀好,镀层就薄;时间长了,有的地方可能就镀得太厚了。

这就没有个统一的标准,整个镀层厚度也就参差不齐了。

温度这个条件也不容忽视。

电镀液的温度就像人的体温一样,得刚刚好。

温度太高或者太低,电镀液里的离子就像人在不舒服的环境里干活一样,效率就不一样了。

温度高的地方,离子运动得快,反应快,镀层厚;温度低的地方,离子懒洋洋的,反应慢,镀层就薄。

这就跟一群人在不同温度的屋子里干活,效率肯定不一样,最后的成果也不一样。

从这个角度看,电镀镀层厚度分布不均的原因还真不少呢。

如果已知电量和电流效率,根据法拉第定律,可以算出金属的沉积量。

如阴极的表面积已知,就可得镀层的平均厚度。

然而,对于实际电镀产品,工件上的电流分布不是均匀的,因而镀层实际厚度往往不等于平均厚度,而且各处不同。

工件上的电流分布与工件各部分的电镀阻力有关。

当电流通过电镀槽时,将遇到三部分的阻力。

①金属电极和导线的欧姆电阻,Rd(通常忽略不计)。

②电解液的欧姆电阻,Rr。

③电流通过电极和溶液两相界面时,电化学反应过程或离子放电过程的电化学极化和浓差极化造成的阻力,统称为极化电阻,Rj。

若只讨论溶液的欧姆电阻R,对阴极电流分布的影响,把该情况下的电流分布称之为一次电流分布。

此时镀件上的电流分布取决于镀件各部位与阳极的距离,这种情况下,电流分布是最不均匀勻的,也就是说金属镀层的厚度分布也最不均匀。

事实上,在电镀过程中,阴极极化是一定存在的,极化电阻Rj必然要影响电流在阴极的分布,由R,和Rj共同决定的电流分布称为二次电流分布或称电流的实际分布。

电镀溶液的分散能力也称为均镀能二力,它是指电镀溶液所具有的使镀层厚度均匀分布的能力。

电镀溶液的分散能力愈好,在镀件不同部位上所沉积出的镀层厚度就愈均匀;反之,则镀层厚度相差愈大。

电镀溶液的分散能力是用二次电流分布与一次电流分布的相对偏差来装表示。

在电泳设备厂家反应中金属分布受到许多因素的影响,四个主要因素如下。

①决定一次电流分布的因素。

,②影响一次电流分布的因素,涉及电镀槽液和电镀条件,如槽液组成、温度、杂质、pH、电流密度等。

③不是从本质上控制一次电流分布,但对其有影响的因素,如工件的形状和尺寸、电解池的结构、电极之间的距离等。

④镀槽的电流密度和电流效攻率之间的关系。

在这些因素中,②和③影响初始电流分布,引起二次电流分布。

实际上,金属电沉积是根据二次电流分布进行的。

决定二次电流分布的电化学特性是阴极上的极化和镀槽的导电性。

分散能力实质上是表征镀层在阴极表面上分布的均匀性和完整性,是速决定镀层质量的一个重要因素,它也影响狗着镀层的装饰、防腐性能。

pcb电镀金贾凡尼效应

电镀金过程中所提到的"Giovanni Effect"(金贾凡尼效应)实际上是一种关于电镀金属的现象,而非特定的名词。

这个现象是指在电镀金属时,金属沉积在电极上的非均匀性或不均匀生长的情况。

通常,电镀金属时,期望金属均匀地沉积在电极表面。

然而,金属沉积的过程可能会受到一些因素的影响,导致非均匀性。

这些因素包括:

1.电流密度分布:如果电流在电极表面分布不均匀,某些区域的

电流密度高,而其他区域的电流密度低,会导致金属在高电流

密度区域生长更快。

2.液体流动和搅拌:电镀液中的搅拌或液体流动也可能影响金属

沉积的均匀性。

不均匀的搅拌或流动可能导致金属在某些区域

沉积得更多。

3.电极表面几何形状:电极表面的几何形状和结构可能会导致电

流在不同位置有不同的密度,从而影响金属的沉积。

4.温度和pH值:电镀液中的温度和pH值变化也可能导致非均

匀的金属沉积。

为减轻金贾凡尼效应,工程师和科学家通常采取控制电流密度、优化电极设计、改善液体搅拌、监测温度和pH值等方法,以实现更均匀的金属电镀。

这对于制造电路板(PCB)等需要精确和均匀金属沉积的应用非常重要,因为不均匀的电镀金层可能会导致质量问题。

电镀原理及方法电镀简单来说,电镀指借助外界直流电的作用,在溶液中进行电解反应,使导电体例如金属的表面沉积一金属或合金层N-L6u:i S电镀常用公式及数据z-p8j E.` y+h公式单镀层厚度合金镀层厚度侯氏槽一次电流分布六西格玛品质论坛 b k%i1U l O s.v5~ j2r镀液分散能力1.单镀层厚度2.合金镀层厚度.r5[8N&e8r Y3.侯氏槽一次电流分布CD=I(c1-c2 log L)六西格玛品质论坛9w L F.Gi U.H&^0I267ml、534ml 及1000ml 槽CD 电流密度(A/ft2)I 总电流(A)L 与高电流密度区边缘的距离(in)c1, c2 常数250ml 槽CD 电流密度(A/dm2)I 总电流(A)L 与高电流密度区边缘的距离(cm) 六西格玛品质论坛-E:C*}:H)I z$D"jc1, c2 常数%@!B(B ?:l常数V m q [2q(c S267ml及534ml槽-质量-SPC ,six sigma,TS16949,MSA,FMEA.p%` w U xc1=27.7 c2=48.71000ml槽六西格玛品质论坛'?3U h8A f H ?c1=18.0 c2=28.3250ml槽c1=5.10 c2=5.24L 介乎於0.64至8.25 cm-质量-SPC ,six sigma,TS16949,MSA,FMEA-m K O5s2[9Z4K l#s硫酸銅鍍液主要有硫酸銅、硫酸和水,甚至也有其他添加劑。

硫酸銅是銅離子(Cu2+)的來源,當溶解於水中會離解出銅離子,銅離子會在陰極(工件)還原(得到電子)沈積成金屬銅。

這個沈積過程會受鍍浴的狀況如銅離子濃度、酸鹼度(pH)、溫度、攪拌、電流、添加劑等影響。

| L(l&Z2DR陰極主要反應: Cu2+(aq) + 2e- →Cu (s)電鍍過程浴中的銅離子濃度因消耗而下降,影響沈積過程。

电镀时电流密度计算方式嘿,你知道电镀不?那可是个神奇的工艺!咱今天就来说说电镀时电流密度的计算方式。

电流密度是啥呢?这就好比给庄稼浇水的水量。

水多了,庄稼可能会被淹;水少了,庄稼又长不好。

电流密度在电镀里也一样重要。

要是电流密度不合适,那镀出来的东西可就不咋地啦。

那电流密度咋算呢?其实也不难理解。

电流密度就是通过单位面积的电流大小。

比如说,你有一块要电镀的东西,它的面积是多少,然后通过它的电流是多少,用电流除以面积,就得到电流密度啦。

这就像你分糖果一样,知道有多少颗糖果,再看看要分给多少人,一除,就知道每人能分到几颗啦。

可别小瞧这电流密度的计算哦。

不同的电镀工艺,需要的电流密度可不一样呢。

就像不同的人喜欢吃不同的菜,有的喜欢辣的,有的喜欢甜的。

电镀也是如此,有的电镀需要高电流密度,有的则需要低电流密度。

比如说,镀铜的时候,电流密度可能就需要适中。

要是电流密度太高,铜镀得太厚,那可就不好看啦,而且还浪费材料。

要是电流密度太低,铜镀得太薄,那又起不到保护作用。

这就像穿衣服,穿得太厚会热,穿得太薄又会冷,得刚刚好才行。

再说说镀镍吧。

镀镍一般需要比较高的电流密度。

为啥呢?因为镍比较硬,需要更强的电流才能镀得好。

这就像锻炼肌肉一样,要想有强壮的肌肉,就得加大锻炼强度。

那怎么确定合适的电流密度呢?这可就需要经验和实验啦。

你可以先试着用一个大概的电流密度去电镀,看看效果怎么样。

如果效果不好,就调整电流密度,再试一次。

这就像做饭一样,你不知道放多少盐合适,那就先少放一点,尝尝味道,不够再加点。

还有啊,电镀的条件也会影响电流密度的选择。

比如温度、溶液浓度、电极距离等等。

温度高的时候,电流密度可能可以稍微高一点;溶液浓度低的时候,电流密度可能就得低一些。

这就像开车一样,路况不同,开车的速度也得不一样。

另外,不同形状的工件,电流密度也不一样哦。

比如说,一个平面的工件和一个复杂形状的工件,电流在它们上面的分布是不一样的。

电镀理论基础电镀理论基础--物理因素对电镀过程的影响本文是笔者先前的读书笔记,资料来源于清华大学电化学研究所刘仁志(台湾)的专业论文电镀是金属离子在阴极上电化学还原而形成金属结晶的过程。

实现这一过程需要消耗电能,而且需要在一定的操作条件下(PH值,温度,电压,电流密度等)下才能得到有用的镀层。

不同组分的电解液对电流在阴极的分布有很大的影响,因此调整或选择一个合适或优良的电镀液是电镀生产的一个重要问题。

例如改善均一性,提高覆盖能力,获得光泽镀层等。

尤其是各种有机添加剂对电镀过程的影响,人们一般把注意力放在电解液的组成上,希望可以找到一个有宽广作业范围的镀液。

即使最简单的电解过程也不是也不是纯化学过程,即使是化学因素也是在一定的物理条件下才起作用的影响电极的因素不能仅仅从化学因素考虑,这是一个电化学过程,可以从电极反应的结果来判断。

选用各种化学物质的目的(如络合剂,添加剂等)也是为了改善电极过程,使之有利于镀层的沉积。

这些化学物质有可能改变金属离子的存在状态,但在电场作用下,有电流通过电解液时,这是会有离子的变形,电泳现象等发生,还用阴离子消耗产生的浓差极化。

但是这些离不开物理因素。

例如电镀光亮镍要加温到45度,在温度低时光亮剂作用就不明显;相反又如酸性光亮镀铜的添加剂一般必须在30度以下才起作用。

阴极移动可以增大电流密度范围。

以上例子说明电镀液可以在一定的物理因素条件下充分发挥作用。

一.电源的影响一般电镀业者认为是用平稳的直流电或至少接近平稳是最理想的,可控硅的出现使大家认识到电源波形的利弊影响。

电流波形也和电解液组成和电流密度一样是电镀工程的一个重要因素。

在电极反应过程中出现的电化学极化与浓差极化都会影响电镀结晶的品质,成为控制反应的因素。

例如脉冲电源对不同的电镀的影响也是不一样的。

受扩散控制的反应,才适合采用脉冲电源。

在电极反应过程中,电极表面由于离子浓度变化形成一个扩散层。

当反应受扩散控制时,扩散层会比较厚一些,使电极表面的微观不平形成薄厚不均的扩散层,容易出现反整平现象,使镀层不光滑。

电镀的理论知识刁小伟刘占华郑少颖一电镀的定义电镀技术又称为电沉积,是在材料表面获得金属镀层的主要方法之一,是在直流电场的作用下,在电解质溶液(镀液)中由阳极和阴极构成回路,使溶液中的金属离子沉积到阴极镀件表面上的过程。

简单来说,电镀指借助外界直流电的作用,在溶液中进行电解反应,使导电体例如金属的表面沉积一金属或合金层。

其目的是在基材上镀上金属镀层,改变基材表面性质或尺寸。

例如赋予金属表面的光泽美观、物品防锈、防止磨耗;提高导电度、润滑性、强度、耐热性、耐候性;其过程可分为三步:1、传质过程,离子从电解液中通过扩散、对流、电迁移等步骤,不断输送到电阴表面。

2、电化学过程,金属离子或络合离子脱水,并吸附在阴极表面上放电,还原成金属原子的过程。

3、结晶过程,金属原子在阴极上排列,形成一定形式的金属晶体。

二、液相传质在液相中的反应粒子需要通过液相传质向电极表面不断地输送,而电极反应产物又需通过液相传质离开电极表面。

液相传质的方式:1电迁移电解质溶液中的带电粒子(离子)在电场作用下沿着一定的方向移动,即称之谓电迁移。

电化学是由阴极、阳极和电解质溶液组成的。

当电化学体系中有电流通过时,阴极和阳极之间就会形成电场。

在这个电场的作用下,电解质溶液中的阴离子就会定向地向阳极移动,而阳离子定向地向阴极移动。

由于这种带电粒子的定向运动,使得电解质溶液具有导电性能。

在电迁移作用而传输到电极表面附近的离子,有些是参与电极反应,有些只是起到导电作用的。

由于电迁移作用而使电极表面附近溶液中某种离子浓度发生变化的数量,可用电迁量来表示。

所谓的流量就是在单位时间内,在单位截面积上流过的物质的量。

公式为:Ji=±CiVi=CiUiE(Ji为i离子的迁移量mol/cm2s,Ci为i离子的的浓度mol/cm3,Ui为i离子的淌度cm2/sV,E为电场强度V/cm)。

±表示阳离子和阴离子运动方向不同,阳离子的电迁移时用“+”,阴离子电迁移时用“-”。

电镀基本知识1 分散能力:在特定条件下,一定溶液使电极上(通常是阴极)镀层分布比初次电流分布所获得的结果更为均匀的能力。

也称均镀能力。

2 深镀能力:镀液要特定条件下凹槽或深孔处沉积金属镀层的能力。

3 电镀:是在含有某种金属离子的电解液中,将被镀工件作为阴极,通以一定波形的低压直流电.而使金属离子得到电子,不断在阴极沉积为金属的加工过程。

4 电流密度:单位面积电极上通过的电流强度,通常以A/dm2表示。

5 电流效率:电极上通过单位电量时,其一反应形成的产物的实际重量与其电化当量之比,通常以百分数表示。

6 阴极:反应于其上获得电子的电极,即发生还原反应的电极。

7 阳极:能接受反应物所给出电子的电极,即发生氧化反应的电极。

10 阴极性镀层:电极电位的代数值比基体金属大的金属镀层。

11 阳极性镀层:电极电位的代数值比基体金属小的金属镀层。

12 沉积速度:单位时间内零件表面沉积出金属的厚度。

通常以微米/小时表示。

13 活化:使金属表面钝态消失的过程。

14 钝化;在一定环境下使金属表面正常溶解反应受到严重阻碍,并在比较宽的电极电位范围内使金属溶解反应速度降到很低的作用。

15 氢脆:由于浸蚀,除油或电镀等过程中金属或合金吸收氢原子而引起的脆性。

16 PH值:氢离子活度的常用对数的负值。

17 基体材料;能与其上沉积金属或形成膜层的材料。

18 辅助阳极:除了在电镀中正常需要的阳极以外,为了改善被镀制件表面上的电流分布而使用的辅加阳极。

19 辅助阴极:为了消除被镀制件上某些部位由于电力线过于集中而出现的毛刺或烧焦等毛病,在该部位附近另加某种形状的阴极,用以消耗部分电流,这种附加的阴极就是辅助阴极。

20 阴极极化:直流电通过电极时,阴极电位偏离平衡电位向负的方向移动的现象。

21 初次电流分布:在电极极化不存在时,电流在电极表面上的分布。

22 化学钝化;将制件放在含有氧化剂的溶液中处理,使表面形成一层很薄的钝态,保护膜的过程。

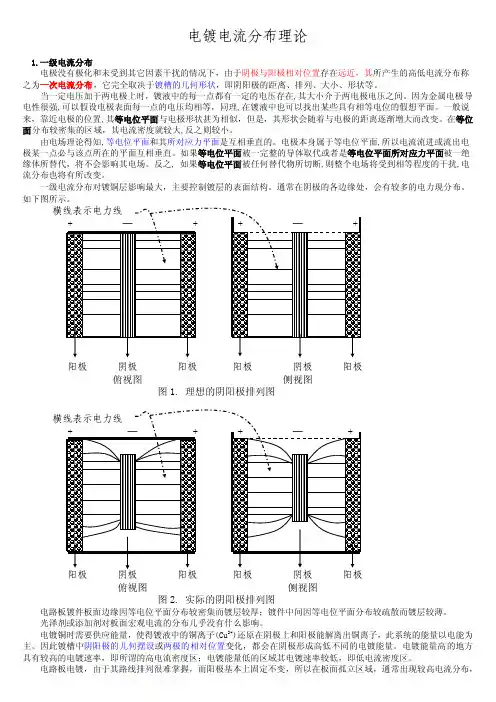

电镀电流分布理论1.一级电流分布电极没有极化和未受到其它因素干扰的情况下,由于阴极与阳极相对位置存在远近,其所产生的高低电流分布称之为一次电流分布,它完全取决于镀槽的几何形状,即阴阳极的距离、排列、大小、形状等。

当一定电压加于两电极上时,镀液中的每一点都有一定的电压存在,其大小介于两电极电压之间。

因为金属电极导电性很强,可以假设电极表面每一点的电压均相等,同理,在镀液中也可以找出某些具有相等电位的假想平面。

一般说来,靠近电极的位置,其等电位平面与电极形状甚为相似,但是,其形状会随着与电极的距离逐渐增大而改变。

在等位面分布较密集的区域,其电流密度就较大,反之则较小。

由电场理论得知,等电位平面和其所对应力平面是互相垂直的。

电极本身属于等电位平面,所以电流流进或流出电极某一点必与该点所在的平面互相垂直。

如果等电位平面被一完整的导体取代或者是等电位平面所对应力平面被一绝缘体所替代,将不会影响其电场。

反之, 如果等电位平面被任何替代物所切断,则整个电场将受到相等程度的干扰,电流分布也将有所改变。

一级电流分布对镀铜层影响最大,主要控制镀层的表面结构。

通常在阴极的各边缘处,会有较多的电力现分布。

如下图所示。

阳极阴极阳极阳极阴极阳极俯视图侧视图图1. 理想的阴阳极排列图俯视图侧视图图2. 实际的阴阳极排列图电路板镀件板面边缘因等电位平面分布较密集而镀层较厚;镀件中间因等电位平面分布较疏散而镀层较薄。

光泽剂或添加剂对板面宏观电流的分布几乎没有什么影响。

电镀铜时需要供应能量,使得镀液中的铜离子(Cu2+)还原在阴极上和阳极能解离出铜离子,此系统的能量以电能为主。

因此镀槽中阴阳极的几何摆设或两极的相对位置变化,都会在阴极形成高低不同的电镀能量。

电镀能量高的地方具有较高的电镀速率,即所谓的高电流密度区;电镀能量低的区域其电镀速率较低,即低电流密度区。

电路板电镀,由于其路线排列很难掌握,而阳极基本上固定不变,所以在板面孤立区域,通常出现较高电流分布,使得镀层偏厚,如下图3。

影响镀层厚度分布均匀性的因素:镀液性能因素-阴极上的电流分布当只考虑几何因素对阴极电流分布的影响时,称为“一次电流分布”;若同时考虑电化学因素的影响,则称为“二次电流分布”。

电流分布不等于金属分布,因为后者还与不同阴极电流密度时的电流效率有关。

在此,先讨论二次电流分布的影响因素,即不考虑阴极电流效率影响的问题。

显然,此时工件上的阴极电流密度分布越均匀,则镀层厚度分布越均匀。

2.2.1 几个概念2.2.1.1 远阴极与近阴极将一个工件装挂于阴极杆上,同一个阴极工件的不同部位到阳极的距离不可能完全相同(与工件装挂方式及其本身形状和复杂程度有关)。

离阳极最近的一点(或线、面)称为“近阴极”,其与阳极的距离以k表示;离阳极最远的一点(或线、面)称为“远阴极”,其与阳极的距离用,抚表示。

2.2.1.2 远近阴极距离差远、近阴极与阳极距离之差,称为远近阴极距离差,以△l表示,则△l=l 远—l近。

2.2.1.3 镀液的电导率镀液为正负离子导电,是第二类导体,它也存在电阻。

镀液单位体积(边长为 1 cm的正方体,即l cm3)的电阻称为镀液的电阻率,以p表示。

电阻的倒数称为电导,电阻率的倒数二则为电导率,单位为“西门子/厘米”(S/cm)。

电流通过电阻时会产生电压降。

平时所说的“槽电压”就是电流通过镀液、阴极杆与挂具、挂具与工件及阳极相关部分总串联电阻的电压降。

镀液的电导率越高,则槽电压越低。

整流器的输出电压要高于槽电压,其差值则为汇流排、汇流排与阴阳极杆接触电阻、汇流排与整流器输出板接触电阻等“外电阻”的电压降。

若汇流排(或软线)面积过小、接头太多或接头接触不良,外电路上发热量大,直流损耗也就大。

当阴阳极杆的截面积过小时,也有压降损失,两个端头测得的槽电压会有差别。

将直流回路上的电压损失尽量降低,是必要的节能措施。

滚镀时,浸入镀液中滚筒孔眼的总表面积为镀液的导电面积。

若滚桶孔眼过小、开孔率过低,该值则很小,槽电压很高,槽液发热快,甚至整流器开至最大,电流也上不去。

电镀工艺流程中的电流密度调整技巧电镀是一种常见的表面处理工艺,可用于提高金属制品的耐腐蚀性、外观质量和使用寿命。

在电镀过程中,电流密度的调整是实现均匀镀层的关键。

本文将介绍电镀工艺流程中的电流密度调整技巧,以帮助读者更好地掌握电镀技术。

一、电流密度的基本概念电流密度是指单位面积上通过的电流量,通常以安培/平方厘米(A/cm²)为单位。

在电镀过程中,电流密度的大小直接影响着金属离子的沉积速度和镀层的均匀性。

因此,合理调整电流密度对于获得高质量的镀层至关重要。

二、影响电流密度的因素1. 阳极与阴极之间的距离:电流密度与阳极与阴极之间的距离成反比。

距离越近,电流密度越大;距离越远,电流密度越小。

因此,在工艺设计中,应尽量缩小阳极与阴极之间的距离,以增加电流密度。

2. 电极的形状和大小:电极的形状和大小也会对电流密度产生影响。

通常情况下,较大的电极表面积能够承受更大的电流密度,从而提高沉积速度。

同时,合理设计电极的形状,如采用凹凸不平的电极表面,也可以调整电流密度分布,从而实现均匀镀层。

3. 电解液中的金属离子浓度:电解液中的金属离子浓度对电流密度的调整同样起到重要作用。

增加金属离子浓度会增加沉积速度和电流密度,但也可能导致镀层内部应力过大。

因此,在实际应用中,需要根据具体情况调整电解液的金属离子浓度。

三、电流密度调整技巧1. 均匀电极布置:在电镀槽中布置电极时,应尽量使电极均匀分布,避免出现过大的电流密度差异。

常见的布置方式包括并排布置、交错布置等。

通过合理布置电极,可以减小电流密度的非均匀性,获得较为均匀的镀层。

2. 使用导向电流条:导向电流条是一种可以改变电流密度分布的装置,通过在阳极和阴极之间加入导向电流条,能够引导电流流向特定区域,实现局部电流密度的调整。

导向电流条的材质和形状可根据不同的需求进行选择。

3. 控制电流强度:合理控制电流强度也是调整电流密度的重要手段。

通常情况下,增大电流强度可提高电流密度,反之亦然。

应用化学专业实验讲义湖南工程学院化学化工学院2002年8月前言为了更好的贯彻理论联系实际的教学原则,巩固和加深所学专业工艺基础理论知识的理解,加强实际操作技能的基本训练,提高学生分析问题的能力,培养合格的腐蚀和防护应用型高级技术人才,根据本专业大纲和专业特点,编写了专业工艺实验讲义。

本实验讲义分三部分,上部分为电镀与氧化工艺实验部分,由肖鑫编写;中册为防锈与表面涂层实验部分,由郭贤烙编写。

下册为涂料与涂装工艺实验部分,由易翔、肖鑫编写。

由于编者水平有限,时间仓促,讲义中缺点和错误在所难免,敬请各位读者批评指正,以便修改和完善。

编者2002年8月目录实验一阴极电流效率的测定实验二电镀分散能力的测定实验三电镀式镀层测厚仪测最高镀层厚度实验四电镀液覆盖能力和测定实验五赫尔槽实验实验六镀锌与钝化工艺实验实验七镀液的配制与净化处理附:氯化钾镀液的分析实验八铝的阳极氧化和电解着色实验九非金属(塑料)电镀实验十电镀层金相显微结构局部厚度和显微硬度的测定实验十一电源的波形对镀层质量的影响附录:溶液电导的测定及电导率的计算实验十二用微正弦波形测定光亮酸性镀铜的整平能力实验十三“螺旋收缩法”测定镀层内应力实验十四镍材—微孔铬工艺及微孔数的测定方法实验十五钢铁件的氧化实验十六铜及铜合金着色实验十七化学镀镍实验十八镀液故障分析与排除实验实验一阴极电流效率的测定一、实验目的与内容通过实验了解电镀工艺测定阴极电流效率最常用的方法,铜库仑计的构造和工作原理,并学会使用,测定DE型锌酸盐镀锌液在不同电流密度下的阴极电流效率。

二、实验原理电镀过程中,阴极上除沉积欲镀金属外,往往还发生像氢离子还原等副反应,就会消耗掉一部分电流,这就存在电流的利用率即电流效率的问题。

电流效率(错误!未找到引用源。

)就是在电极上析出某物质,如镀液,所需的电量,与通过电解槽的总电量之比,常以百分率表示,即根据法拉第的电解定律,当直流电通过电解质溶液时,在阴极上析出物质的量与通过的电量成正比,因此,析出某物质所需要的电量可根据称量析出物质的重量由电解定律求出式中:W—析出物质的重量g;K—电化当量g/Ah;A—析出物质的原子量;N—电极反应得失的电子数;F—法拉第常数。

电镀挂镀镀层不均匀的原因主要包括以下几个方面:

1. 电流密度分布不均:电流密度是电化学反应过程中反应速率的一个重要因素。

若电流密度分布不均,就会导致电化学反应在不同区域中发生的速率不同,进而造成镀层不均匀。

此时,需要通过调整阳极和阴极之间的距离、调整电极形状、改变电极的倾斜角度等方法,使电流在阳极和阴极表面分布均匀。

2. 磁场分布不均匀或电极放置不当:会影响电极上的电流密度分布,导致电镀厚度不均匀。

此时可加入电解液搅拌,调整电极布局或更换设备来解决问题。

3. 基材表面不干净或有油污、氧化皮等物质:会影响电镀液与基材的接触,导致电流只流过一部分区域,造成电镀厚度不均匀。

此时可加强前处理工序、增加电镀锌层厚度或更换质量更好的基材来解决问题。

4. 电镀车间温度、湿度、灰尘、气流等因素的影响:温度过高或过低会影响电镀液的活性,湿度太高会使电镀液中的水分增加,造成气泡等问题;空气中的灰尘会与电镀液中的金属离子结合,影响电极表面,导致电镀厚度不均匀。

此时可加强环境管理,保持车间温湿度适宜,减少灰尘等污染物的产生。

此外,材料选择不合适、操作时未严格按工艺要求进行

等也是导致电镀挂镀镀层不均匀的原因。

为解决电镀挂镀镀层不均匀的问题,需综合考虑多方面因素,从多个环节进行优化和控制。

电镀电流分布理论

1.一级电流分布

电极没有极化和未受到其它因素干扰的情况下,由于阴极与阳极相对位置存在远近,其所产生的高低电流分布称之为一次电流分布,它完全取决于镀槽的几何形状,即阴阳极的距离、排列、大小、形状等。

当一定电压加于两电极上时,镀液中的每一点都有一定的电压存在,其大小介于两电极电压之间。

因为金属电极导电性很强,可以假设电极表面每一点的电压均相等,同理,在镀液中也可以找出某些具有相等电位的假想平面。

一般说来,靠近电极的位置,其等电位平面与电极形状甚为相似,但是,其形状会随着与电极的距离逐渐增大而改变。

在等位面分布较密集的区域,其电流密度就较大,反之则较小。

由电场理论得知,等电位平面和其所对应力平面是互相垂直的。

电极本身属于等电位平面,所以电流流进或流出电极某一点必与该点所在的平面互相垂直。

如果等电位平面被一完整的导体取代或者是等电位平面所对应力平面被一绝缘体所替代,将不会影响其电场。

反之, 如果等电位平面被任何替代物所切断,则整个电场将受到相等程度的干扰,电流分布也将有所改变。

一级电流分布对镀铜层影响最大,主要控制镀层的表面结构。

通常在阴极的各边缘处,会有较多的电力现分布。

如下图所示。

阳极阴极阳极阳极阴极阳极

俯视图侧视图

图1. 理想的阴阳极排列图

俯视图侧视图

图2. 实际的阴阳极排列图

电路板镀件板面边缘因等电位平面分布较密集而镀层较厚;镀件中间因等电位平面分布较疏散而镀层较薄。

光泽剂或添加剂对板面宏观电流的分布几乎没有什么影响。

电镀铜时需要供应能量,使得镀液中的铜离子(Cu2+)还原在阴极上和阳极能解离出铜离子,此系统的能量以电能为主。

因此镀槽中阴阳极的几何摆设或两极的相对位置变化,都会在阴极形成高低不同的电镀能量。

电镀能量高的地方具有较高的电镀速率,即所谓的高电流密度区;电镀能量低的区域其电镀速率较低,即低电流密度区。

电路板电镀,由于其路线排列很难掌握,而阳极基本上固定不变,所以在板面孤立区域,通常出现较高电流分布,使得镀层偏厚,如下图3。

阳极

电力线

孤立区域

底铜

光致抗蚀剂阴极图3 图形电镀图

一次电流分布只受阴阳极的几何形状所影响,所以高电流密度区会形

成尖端效应,亦即电流集中在板中凸出部份、板边或孔口,造成板面均匀

性不佳或狗骨现象。

而由于通/盲孔内部之电流分布较板面少,所以先天

上就不足,这就是深镀能力始终小于100%的道理即在于此。

而当高电流

密度下操作时,此一现象将会加以放大。

一级电流分布的影响因子:槽体设计;阳极设计;挂架与接点设计;

阳/阴极大小、形状、导电性;阴极工件板大小与形状;电极的相对位置;

阳/阴极几何摆设;阳/阴极方位与镀槽关系;镀件与镀槽的距离;摆动状

况;空气搅拌;镀液的界面;遮蔽物;窃镀装置(辅助阴极)等。

一级电流分布为自然形成,不容易改变,若要改变一次电流分布不均

的现象,只能改变电镀设备和设计理念:增加阴/阳极距离、加大阳极面积、使用绝缘屏蔽物改变等电位平面、采用辅助阳极改善低电流区域的电流分布、使用辅助阴极分散高电流区域的电流分布、镀面按正方形或长方形密集上架,以降低高低电流差异等。

下图4为较为可行的镀槽设计:

阳极阴极

6-12″

(150-300mm)

3-4″

6-12″图4镀槽设计图(侧视)

2.二级电流分布

电镀过程中电极附近发生了电化学反应,因而增加了镀液的电阻称之为极化。

由于电极产生极化,使局部实际电流分布与一次电流分布的状态有所不同,这种改变后的电流分布状态称之为二次电流分布。

实际上,电镀过程中电流分布仍受到其它因素的影响,即加入电荷传递与质量传递等参数之后,其电流密度又得以重新加以分配。

二次电流分布主要是受到活化过电压及浓度过电压的影响,即扩散层和双电层的相对影响。

其效应并不及一级电流分布。

二级电流分布效应出自电镀槽液的化学成分与浓度,特别是硫酸铜、硫酸及氯化物等浓度的变化。

因此可透过电荷传递与质量传递来改善电流分布,使得实用的电流分布较原先的一级电流分布更趋于均匀。

一般质量传递的影响因素有:硫酸铜浓度、电镀速率、搅拌情形、槽液温度。

有关电荷传递的影响因素有:吸附阴极的有机添加物;吸附阴极的有机添加物与铜离子的复合物。

质量传递受到槽液搅动与打气的影响,通常搅动与打气仅能影响阴极表面的质量传递;孔内质量传递则几乎由阴极摆动的距离与频率所决定。

有机添加物基本上不影响质量传递,却影响电荷传递。

若阴极板面各处与孔内,当质量传递与电荷传递的差异很小时,则板面的电流密度也会接近,镀层自然分布均匀。

由于电流大小和阴阳极间距离成反比,电极极化就相当于增加了阴阳极间的距离。

此距离称之为特征长度。

因为此种效应,二次电流或多或少可减少一次电流不均匀的现象.

由电场理论可知,电流的分布力实际上受两种因素所左右:①镀液电阻;②极化作用所产生的电阻。

极化参数P作如下定义:

P = R/Rp =acFLj/RgTK

式中ac-移转系数,F-法拉第常数,L-阴阳极距离,j-平均电流密度, Rg-气体常数,T-温度,K-溶液的导电度。

如果P<1,代表极化作用远超过电场效应,则电流倾向于二次电流分布,将十分均匀;

如果P>1,则电流倾向于一次电流分布,完全取决于镀槽的几何形状。

以硫酸铜镀液作多层板镀铜实验,各参数基本数据为ac=0.5, Ma-sec/g-ep,L=30.5cm, j=26.9Ma/cm² , K=0.55(奥姆cm)-1, RgT/F=25.6Mv/(23℃)。

结果P=29.13>1代表电流倾向于一次电流分布,其均匀与否完全决定于镀槽的设计,而溶液的导电度、极化反应的影响均不大。

3.三级电流分布

对于通孔及其附近而言,影响电流分布的因素包括镀槽几何形状、镀液的导电性、质量传迅速率、铜离子的浓度等。

电流因受上述因素错综复杂的干扰而影响其分布称之为三次电流分布。

三级电流分布效应不及一、二级电流分布,但仍与均布力息息相关。

此效应主要于槽液的有机添加剂构成。

添加剂通常包括三种成分,即光泽剂、平整剂与载体,三种成分均会在阴极表面边界层产生作用。

光泽剂:吸附于阴极表面,可取代部分的载体之用,增加该区的电镀速率(+)。

平整剂:可被吸附并取代某些特定位置(通常为高电流密度区或高搅拌区)的光泽剂或载体,能降低电镀速率(–)。

载体:吸附于阴极表面,阻碍高电流区离子的还原反应 (–)。

光泽剂增加电镀速率,增加极化曲线斜率;平整剂和载体降低电镀速率,降低极化曲线斜率。

高电流密度区、高搅拌区吸附

光泽剂平整剂/铜离子复合物

增加电镀速率降低电镀速率。