几何量公差与检测 尺寸链

- 格式:ppt

- 大小:204.50 KB

- 文档页数:8

尺寸工程基础~GDT,尺寸链分析,检具设计序言经常有测量工程师拿着很奇怪的图纸来问我们,这个标注是什么意思,仔细看图纸,包括我们也看不懂设计者想表达什么,比如说我们常常看到形状公差有基准,基准符号标注在中心线上,被测要素箭头指引在中心线上等等。

我们还看到企业内部的设计工程师和测量工程师就某个符号的含义争的耳赤面红,客户和供应商经常为某个标注带来的质量问题吵来吵去,这些都充分说明,企业内部,企业之间需要的是一种公共的工程语言-GD&T(几何公差和尺寸公差)。

GD&T(几何公差和尺寸公差)是美标的专业术语, 在ISO或者国标中称为GPS(几何产品规范),1949年第一次写进标准到现在已经有相近70年的历史,在我国各机械制造行业的采用近几年才刚刚开始。

我们常见到企业图纸有两种情况:1. 零件图纸全部用尺寸表达,设计工程师用密密麻麻的纵横尺寸表达所有的特征。

没有见到一个几何公差,我们有时候会问设计工程师,这个零件的平面度没有要求吗?他说没有关系的,加工的部门会考虑的,那么测量有歧义怎么办呢?他说没有关系,质量部门的人会处理的。

2. 零件图纸会采用几何公差表达,但是表达不清晰,不规范。

还有最关键的是,基准的设置不合理,和装配没有关系,我们问设计工程师,为什么要这样设计基准?他说是生产要求的,不然怎么加工?这时一个非常非常遗憾的一个现象,早在1937年就有人提出来尺寸公差不能充分表达对零件的要求,后来美国率先把几何公差写进标准,ISO也跟着写进标准,到现在已经有相近70多年的历史,ASME 和ISO两帮标准委员会的专家们可以说呕心沥血更新了一版又一版的标准,而我们的很多企业还滞留在上个世纪那个小米加步枪的落后时代。

为了保证产品的功能,零件的要求必须由研发工程师,设计工程师提出,表达在图纸上,它和生产,和测量何干?生产和测量只是一个执行部门,他们没有能力,也没有责任对图纸进行定义来保证功能。

另外所有的零件都是为功能而生,不是为了制造而生,如果把加工制造排在第一位去牺牲功能,是不是本末倒置呢?可以想象,设计部门出了一份要求表达不清晰,不完整,不合理的设计图纸,企业如何保证产品的质量?所以企业内部,企业之间的这个共同的工程语言显得特别重要,这个语言就是GD&T, GPS,从研发开始,正确设计,合理表达图纸,生产和质量部门正确理解图纸,认真执行,依据这个逻辑才是从技术层面上提高产品质量的有效措施。

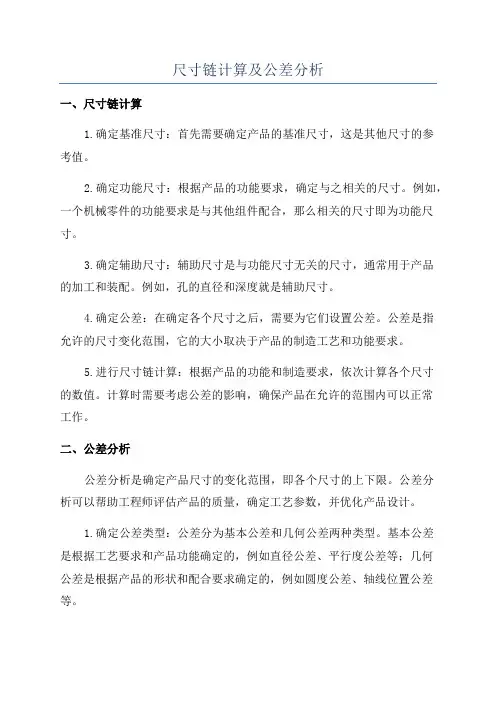

尺寸链计算及公差分析一、尺寸链计算1.确定基准尺寸:首先需要确定产品的基准尺寸,这是其他尺寸的参考值。

2.确定功能尺寸:根据产品的功能要求,确定与之相关的尺寸。

例如,一个机械零件的功能要求是与其他组件配合,那么相关的尺寸即为功能尺寸。

3.确定辅助尺寸:辅助尺寸是与功能尺寸无关的尺寸,通常用于产品的加工和装配。

例如,孔的直径和深度就是辅助尺寸。

4.确定公差:在确定各个尺寸之后,需要为它们设置公差。

公差是指允许的尺寸变化范围,它的大小取决于产品的制造工艺和功能要求。

5.进行尺寸链计算:根据产品的功能和制造要求,依次计算各个尺寸的数值。

计算时需要考虑公差的影响,确保产品在允许的范围内可以正常工作。

二、公差分析公差分析是确定产品尺寸的变化范围,即各个尺寸的上下限。

公差分析可以帮助工程师评估产品的质量,确定工艺参数,并优化产品设计。

1.确定公差类型:公差分为基本公差和几何公差两种类型。

基本公差是根据工艺要求和产品功能确定的,例如直径公差、平行度公差等;几何公差是根据产品的形状和配合要求确定的,例如圆度公差、轴线位置公差等。

2.进行公差叠加:公差叠加是将各个尺寸的公差叠加在一起,得到产品整体的公差。

这可以通过数学模型或专业软件进行计算。

3.进行公差分析:在确定产品整体的公差后,可以进行公差分析。

公差分析可以通过模拟或实验的方式进行,用于评估产品在实际使用中尺寸变化的影响。

4.优化设计:通过公差分析可以了解产品尺寸变化的情况,如果发现一些尺寸变化太大,可能会导致产品的功能受到影响,需要对设计进行优化。

优化设计可以包括调整公差、改变加工工艺等。

总结起来,尺寸链计算及公差分析是确定产品尺寸和形状的重要方法,它可以帮助工程师评估产品的质量和性能,指导产品的制造和装配。

在实际应用中,需要充分考虑产品的功能要求、制造工艺和使用环境等因素,合理确定尺寸链和公差,以确保产品的质量和性能达到要求。

尺寸链及公差叠加分析一、尺寸链分析1.尺寸链的定义尺寸链是指从设计图纸上的一个尺寸到最终产品尺寸之间的所有加工步骤和测量环节所涉及到的线性关系。

2.尺寸链分析的目的尺寸链分析的目的是通过对产品加工和测量过程中的尺寸关系进行分析,确定各个环节对最终产品尺寸的影响程度,从而指导产品设计和制造。

3.尺寸链分析的方法尺寸链分析的方法可以分为数学模型与仿真模型两种。

数学模型是通过建立各个环节的几何学关系和物理学模型,对尺寸链进行数学求解和计算。

仿真模型则是通过计算机软件模拟各个环节的尺寸变化和公差叠加,预测最终产品尺寸的变化情况。

4.尺寸链分析的应用尺寸链分析可以应用于各行业的产品设计和制造过程中,特别适用于高精度和高要求的产品。

通过尺寸链分析,可以找出制约产品尺寸稳定性和精度的关键环节,优化设计和加工工艺,提高产品质量和性能。

1.公差的定义公差是指设计标准中规定的准确尺寸值和允许偏差之间的差值。

在产品设计和制造过程中,由于各种因素的存在,产品的实际尺寸可能会有一定的偏差。

公差的作用就是规定产品的尺寸变化范围,确保产品在设计要求范围内。

2.公差叠加的定义公差叠加是指产品加工和装配过程中的各个部件的公差在装配后的累积效应。

当多个零件装配在一起时,每个零件的公差都会对最终产品尺寸产生影响,这些影响会叠加在一起,导致最终产品的尺寸变化。

3.公差叠加分析的方法公差叠加分析的方法可以分为几何方法和统计方法两种。

几何方法是基于几何学原理,通过计算公差区间的重叠情况,确定最终产品尺寸的变化范围。

统计方法则是通过数学统计的方法,分析各个公差的概率分布和随机变化规律,预测最终产品的尺寸分布情况。

4.公差叠加分析的应用公差叠加分析可以应用于各个行业的产品装配和检测过程中,特别适用于复杂零部件的装配和高精度产品的制造。

通过公差叠加分析,可以评估产品的装配质量和稳定性,优化装配工艺,降低不良品率和维修成本。

三、尺寸链与公差叠加的结合尺寸链分析和公差叠加分析是两个相互关联的工程实践。

机械设计基础中的尺寸链与公差分析尺寸链与公差分析在机械设计基础中,尺寸链和公差分析是两个重要的概念,它们对于确保产品的质量和性能起着关键作用。

本文将从尺寸链的概念、尺寸链分析的方法以及公差分析的意义等方面进行阐述。

1. 尺寸链的概念尺寸链是指在机械装配过程中,各个关键部件的尺寸之间的相互关系。

在一个机械系统中,各个部件的尺寸必须满足一定的要求,以确保装配的正确性和工作的稳定性。

尺寸链的建立需要考虑到装配的顺序、尺寸的限制以及功能与效能等因素。

2. 尺寸链分析方法尺寸链分析是为了确定装配过程中各个部件尺寸的控制范围,以保证装配的质量和可靠性。

常用的尺寸链分析方法有以下几种:(1) 结构法:通过建立各部件之间的结构关系,确定各个部件之间的尺寸要求和公差范围。

(2) 功能法:根据产品的功能要求,确定各个部件的尺寸限值,使其满足产品的使用要求。

(3) 统计法:通过对一组相同部件的尺寸进行统计分析,确定其尺寸的均值、极限和公差。

(4) 经验法:根据设计师的实际经验和相关标准规范,确定各个部件的尺寸链。

通过以上方法的综合运用,可以建立合理的尺寸链分析模型,从而确保产品的尺寸控制和装配质量。

3. 公差分析的意义公差分析是为了确定机械系统各个部件的公差,以确保装配的精度和性能。

公差是指在设计和制造过程中,由于种种原因所引起的尺寸和形状上的误差。

公差分析的主要目的是通过确定合适的公差限制,控制装配过程中的误差,从而提高产品的精度和性能。

公差分析的意义主要表现在以下几个方面:(1) 可靠性:通过合理的公差分析,可以减少装配过程中的配合和间隙问题,提高产品的可靠性和稳定性。

(2) 成本控制:合理的公差分析可以避免不必要的尺寸测量和调整,减少生产成本。

(3) 产品质量:公差分析有助于控制产品的尺寸精度,实现产品的一致性和稳定性,提高产品的质量。

(4) 工艺优化:公差分析可以为工艺优化提供依据,有助于改进制造工艺,提高生产效率。

尺寸链及形和位公差检测装配尺寸链及计算形位公差及检测20XX年-5-24装配尺寸链及计算装配的概念一台机械产品往往由很多零件所组成,为了便于组织装配工作,必须将产品分解为若干个可以独立进行装配的装配单元,装配单元通常可划分为五个等级。

1.零件是组成机械和参加装配的最基本单元。

2.合件是比零件大一级的装配单元。

下列情况皆属合件。

(1)两个以上零件,是由不可拆卸的联接方法(如铆、焊、热压装配等)联接在一起。

(2)少数零件组合后还需要合并加工,如齿轮减速箱体与箱盖、柴油机连杆与连杆盖,都是组合后镗孔的,零件之间对号入座,不能互换。

(3)以一个基准零件和少数零件组合在一起。

3.组件是一个或几个合件与若干个零件的组合。

如图11―1b所示即属于组件,其中蜗轮与齿轮为一个先装好的合件,而后以阶梯轴为基准件,与合件和其它零件组合为组件。

4.部件是一个基准件和若干个组件、合件和零件组成。

如主轴箱、走刀箱等。

5.机械产品它是由上述全部装配单元组成的整体。

装配的定义根据规定的要求,将若干零件装配成部件的过程叫部装,把若干个零件和部件装配成最终产品的过程叫总装。

装配工作的基本内容机械装配是产品制造的最后阶段,装配过程中不是将合格零件简单地联接起来,而是要通过一系列工艺措施,才能最终达到产品质量要求。

常见的装配工作有以下几项: 1.清洗目的是去除零件表面或部件中的油污及机械杂质。

2.连接联接的方式一般有两种:可拆联接和不可拆联接。

可拆联接在装配后可以很容易拆卸而不致损坏任何零件,且拆卸后仍重新装配在一起。

例如螺纹联接、键联接等,不可拆联接,装配后一般不再拆卸,如果拆卸就会损坏其中的某些零件。

例如焊接、铆接等。

3.调整包括校正、配作、平衡等。

校正是指产品中相关零、部件间相互位置找正,找正并通过各种调整方法,保证达到装配精度要求等。

配作是指两个零件装配后确定其相互位置的加工,如配钻、配铰,或为改善两个零件表面结合精度的加工,如配刮及配磨等,配作是校正调整工作结合进行的。

几何量公差与检测第八章第八章尺寸链思考题8-1什么是尺寸链?尺寸链中环、封闭环、组成环、增环和减环各有何特性? 8-2在一个尺寸链中是否必需同时具有封闭环、增环和减环等三种环?并举例说明。

8-3按功能要求,尺寸链分为装配尺寸链、零件尺寸链和工艺尺寸链,它们各有什么特征?并举例说明。

8-4按尺寸链各环的相互位置,尺寸链分为直线尺寸链、平面尺寸链和空间尺寸链,它们各有什么特征?并举例说明。

8-5建立装配尺寸链时,怎样确定封闭环,怎样查明组成环? 8-6建立尺寸链时,为什么要遵循“最短尺寸链原则”?8-7建立尺寸链时,如何考虑形位误差对封闭环的影响?并举例说明。

8-8尺寸链计算中的设计计算和校核计算的内容是什么?8-9用完全互换法和用大数互换法计算尺寸链各自的特点是什么?它们的应用条件不何不同?8-10分组法、调整法和修配法解尺寸链各有何特点?习题一、判断题(正确的打√,错误的打__215;)1.尺寸链是指在机器装配或零件加过程中,由相互连接的尺寸形成封闭的尺寸组。

()2.当组成尺寸链的尺寸较多时,一条尺寸链中封闭环可以有两个或两个以上。

()3.在装配尺寸链中,封闭环是在装配过程中形成的一环。

() 4.在装配尺寸链中,每个独立尺寸的偏差都将影响装配精度。

()5.在确定工艺尺寸链中的封闭环时,要根据零件的工艺方案紧紧抓住“间接获得”的尺寸这一要点。

()6.在工艺尺寸链中,封闭环按加工顺序确定,加工顺序改变,封闭环也随之改变。

()7.封闭环常常是结构功能确定的装配精度或技术要求,如装配间隙、位置精度等。

()8.零件工艺尺寸链一般选择最重要的环作封闭环。

() 9.组成环是指尺寸链中对封闭环没有影响的全部环。

() 10.尺寸链中,增环尺寸增大,其它组成环尺寸不变,封闭环尺寸增大。

() 11.封闭环基本尺寸等于各组成基本尺寸的代数和。

()12.封闭环的公差值一定大于任何一个组成环的公差值。

()13.尺寸链封闭环公差值确定后,组成环越多,每一环分配的公差值就越大。