产品装配的尺寸链公差分析

- 格式:ppt

- 大小:935.00 KB

- 文档页数:17

尺寸链计算方法公差计算尺寸链计算方法的基本思想是在产品尺寸链中选取一个基准尺寸,然后根据功能要求和制造工艺的可行性,确定其他相关尺寸的公差。

通过这种方法,可以保证整个尺寸链的各个部分都在可接受的范围内,并保证产品的功能和质量。

1.确定基准尺寸:选择尺寸链中的一个尺寸作为基准尺寸,通常选择最重要或最关键的尺寸作为基准尺寸。

2.确定公差的分配:根据产品的功能要求和制造工艺的可行性,确定每个尺寸的公差分配。

公差的分配要考虑到产品的装配要求、功能要求、材料特性和制造工艺。

3.确定公差的限制:根据产品的设计要求和功能要求,确定每个尺寸的公差上限和下限。

公差的上限和下限要满足产品的功能要求,同时保证产品的装配和使用的可靠性。

4.公差链计算:通过逐级计算,将每个尺寸的公差限制传递到下个尺寸,直到整个尺寸链的公差限制都确定下来。

公差链计算可以使用数学模型、计算机模拟或经验法则等方法。

5.其他公差的影响:除了尺寸链的公差,还需要考虑其他相关的公差,例如形位公差、表面质量公差等。

这些公差也需要根据产品的功能要求和制造工艺的可行性,进行相应的计算和控制。

尺寸链计算方法的优点是简单易用,并且能够满足产品的功能和质量要求。

然而,尺寸链计算方法也有一些限制,例如不适用于复杂的产品结构和功能要求。

因此,在实际应用中,还需要结合其他的公差计算方法,以达到更好的效果。

综上所述,尺寸链计算方法是一种常用的公差计算方法,通过确定基准尺寸和公差分配,可以保证产品的尺寸和功能要求,并保证产品的装配和使用的可靠性。

尺寸链计算方法是产品设计和制造过程中重要的一环,对于确保产品质量和功能达到设计要求具有重要意义。

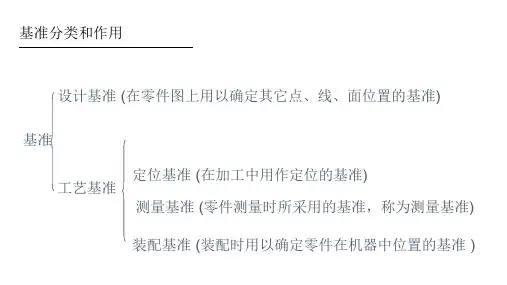

基准设计基准(在零件图上用以确定其它点、线、面位置的基准)工艺基准定位基准(在加工中用作定位的基准)测量基准(零件测量时所采用的基准,称为测量基准)装配基准(装配时用以确定零件在机器中位置的基准)基准分类和作用形位公差形位公差形状公差(单一要素,无基准)形状或位置公差(单一或关联要素,有或无基准)位置公差(关联要素,有基准)定向跳动定位平面度直线度圆度圆柱度线轮廓度面轮廓度垂直度角度平行度圆跳动全跳动位置度同心度对称度尺寸链的建立1. 形成封闭尺寸环2. 定义装配基准3. 设定GAP (即使干涉也可以假设)尺寸建立尺寸链草图的必要条件:a.各零件有详细的零件图纸。

b.各项目有详细的尺寸和公差,or定义公差表。

c.一个符合实际装配过程的装配图。

U ChannelPEG APEG CPEG BPEG BPEG CU Channel59.51 ±.3211.77±.569.29 ±.3714.24 ±0.29PEG APEG B PEG C如果要使用静态公差分析法RSS 分析所有尺寸组成能够装配,势必会有一个GAP ,Step1: 将所有尺寸组成偏向一边,形成gap ,一般情况下一个尺寸链只有一个gapRemark ,即使知道尺寸链会干涉,也请假设会有一个GAP ,如何确定GAP 是否干涉?U ChannelPEG APEG CPEG BPEG BPEG CGAPStep 2: 建立尺寸链,定义增环(+),减环(-)方向Start hereFinish here U ChannelPEG APEG CPEG BPEG BPEG CGAP(+)(-)Step 3: 将所有尺寸按减环方向开始列,注意尺寸链的连续性,不能断裂Step 4: 将所有尺寸公差平方和开根,得到所有尺寸累计公差和。

( 为简化计算,将极限偏差,修改为对称公差)如上计算结果,RSS 0.93> GAP nom 0.68, 因此结果是干涉的。

尺寸链公差

尺寸链公差是指在一定的工艺要求下,为保证零部件的互换性和

装配性,在设计和制造过程中所允许的尺寸偏差范围。

在机械制造中,尺寸链公差是非常重要的一项基础工作,对于确保零部件质量、降低

制造成本和提高生产效率都有着重要的意义。

尺寸链公差分为基本公差、限制公差和配合公差。

其中,基本公

差是指在不同等级下能接受的最大公差范围。

限制公差是指在特殊情

况下,需要加大或缩小公差范围的限制条件。

而配合公差是指要求不

同零件在合理范围内允许的互相配合公差。

在实际生产中,尺寸链公差的设置需要考虑多种因素。

例如材料

的物理性质、生产工艺的精度要求、工件之间的相互作用和温度变化

等因素。

针对不同的零部件,需要设定相应的公差等级和公差系数。

在实践操作中,正确地设置尺寸链公差对成品的质量和效率有着

关键的影响。

如果公差过大,将会导致零部件之间的配合紧度不够或

者引起装配误差,最终导致产品失效。

而公差过小则会增加生产难度

和成本,影响生产效率。

因此,在制造过程中,需要根据实际需要进行适当的尺寸链公差

控制和调整,以确保生产出高质量的产品。

同时,还要保证零部件的

良好互换性和装配性,以提高生产效率和降低成本。

尺寸链计算是工程中常用的一种计算方法,它用于求解零件尺寸之间的极限公差和统计公差。

在工程设计和制造中,尺寸的精度和公差是非常重要的,它直接影响着产品的质量和性能。

正确地进行尺寸链计算对于保证产品质量和满足设计要求非常重要。

在本文中,我们将介绍尺寸链计算的基本原理和方法,以及如何在Excel中进行尺寸链计算。

一、尺寸链计算的基本原理1. 尺寸链概念在机械设计中,尺寸链是指由多个零件或特征尺寸组成的一系列尺寸之间的关系。

这些尺寸之间的关系可以通过公差来描述,而公差又可以分为极限公差和统计公差。

尺寸链计算就是通过计算这些尺寸之间的公差,来保证零件装配的合理性和可靠性。

2. 极限公差与统计公差极限公差是指在设计过程中,为了保证零件之间的装配要求而规定的最大和最小尺寸偏差。

统计公差是指在大批量生产中,为了保证产品尺寸的稳定性而规定的公差范围。

进行尺寸链计算时,需要同时考虑极限公差和统计公差。

二、尺寸链计算的方法1. 传统计算方法传统的尺寸链计算方法通常是手工计算,需要通过手动的方式将尺寸链中的所有尺寸和公差进行组合计算。

这种方法存在计算复杂、容易出错的缺点,效率低下。

2. Excel求解方法为了提高尺寸链计算的效率和准确性,可以利用Excel软件进行求解。

通过建立尺寸链模型和设置相关的公式,可以实现尺寸链计算的自动化。

Excel具有强大的计算功能和灵活的数据处理能力,非常适合用于尺寸链计算。

三、在Excel中进行尺寸链计算的步骤1. 建立尺寸链模型首先需要将尺寸链中的所有尺寸和公差以表格的形式输入到Excel中,并根据尺寸之间的关系建立尺寸链模型。

可以利用Excel的单元格设置合适的格式和公式,以便后续的计算和分析。

2. 设置公式进行计算在建立好尺寸链模型后,可以利用Excel的公式功能进行尺寸链计算。

根据零件装配的要求和公差规定,可以设置相应的公式来求解极限公差和统计公差。

通过调整输入的参数和数据,可以实时得到计算结果。

公差尺寸链计算公差尺寸链在工程设计中起到了非常重要的作用。

公差是指零件尺寸允许的误差范围,而公差尺寸链则是将各个零件之间的公差联系起来,确保整个装配的质量和性能符合要求。

本文将从公差尺寸链的定义、作用、计算方法和实际应用等方面进行阐述。

一、公差尺寸链的定义和作用公差尺寸链是指将装配零件之间的公差联系起来,形成一个完整的链条,保证整个装配的质量和性能符合要求。

公差尺寸链的作用主要有以下几个方面:1. 确保零件的互换性。

在装配过程中,由于零件尺寸的误差,可能会导致装配过程困难或者装配后的零件无法正常工作。

通过公差尺寸链的设计和控制,可以确保零件之间的互换性,提高装配的效率和成功率。

2. 提高产品的质量稳定性。

在生产过程中,由于加工工艺和设备的限制,零件的尺寸误差是不可避免的。

通过公差尺寸链的设计和控制,可以降低装配过程中的尺寸误差,提高产品的质量稳定性。

3. 减少成本和提高效率。

通过合理设计公差尺寸链,可以减少装配过程中的调试和修正工作,降低生产成本,提高生产效率。

二、公差尺寸链的计算方法公差尺寸链的计算方法主要有两种:最小公差法和统计公差法。

最小公差法是指在装配过程中,将各个零件的最大尺寸与最小尺寸相加或相减,从而得到装配后的最大尺寸与最小尺寸。

在计算过程中,需要考虑零件的公差等级和公差配合类型等因素。

统计公差法是指通过对装配过程中的尺寸测量数据进行统计分析,得到装配后的尺寸分布范围。

在计算过程中,需要考虑零件的公差分布情况和装配过程中的误差累积等因素。

三、公差尺寸链的实际应用公差尺寸链在实际工程设计中有广泛的应用。

以汽车发动机的设计为例,发动机是由多个零部件组成的复杂装配体系。

在发动机的设计过程中,需要考虑各个零部件之间的公差尺寸链,以确保发动机的性能和质量符合要求。

在汽车发动机的设计中,公差尺寸链的设计和控制可以从以下几个方面进行考虑:1. 关键零件的公差链设计。

对于发动机中的关键零件,如曲轴、连杆等,需要进行精确的公差链设计,以保证其性能和可靠性。

关于装配尺寸链封闭环公差的计算在机器装配或零件加工过程中,由相互连接的尺寸形成封闭的尺寸组,该尺寸组称为尺寸链【1】。

它是研究机械产品中尺寸之间的相互关系,分析影响装配精度的因素。

从产品的技术要求和制造条件出发,通过尺寸链的设计,来确定各有关零部件尺寸和位置的适宜公差,从而求得保证产品装配精度与技术要求的经济合理的方法。

在多种型号产品的装配中,存在众多对外接口尺寸,这些尺寸是往往是在装配过程中最后自然形成的,为保证与其他部件或系统可靠对接,在装配过程中,这些尺寸精度需要重点保证。

因此选择合理的接口尺寸公差就显得尤为重要,公差太严或太松都难以满足要求,太严,制造难度太大且不经济;太松,会造成部分产品之间无法正常对接。

选择合理的接口尺寸公差,就必然涉及到装配尺寸链的计算。

所谓装配尺寸链,就是全部组成环为不同零件设计尺寸所形成的尺寸链。

而组成环,就是在尺寸链中对封闭环有影响的全部环;而封闭环,就是在尺寸链中装配过程或加工过程中最后自然形成的一环。

对于机械产品来说,装配尺寸链的组成环是零部件的实际尺寸或实际偏差,封闭环往往代表产品的装配精度或技术条件。

往往的对外接口尺寸就是封闭环。

通常计算封闭环公差的方法有两种,一种是极值法,一种是统计法。

极值法从保证完全互换着眼,由各组成环的极限尺寸计算封闭环的极限尺寸,从而求得封闭环公差;而统计法则从保证大数互换着眼,根据组成环实际尺寸在其公差带内的分布情况,按一定的置信概率(一般为99.73%)求得封闭环尺寸的分布范围来决定封闭环的公差。

而按产品设计要求、结构特征、公差大小与生产条件,通常可以采用“完全互换法、大数互换法、分组装配法、修配法和调整法”等五种方法来达到封闭环的公差要求。

除大数互换法采用统计法计算封闭环公差外,其余方法均采用极值法来计算封闭环公差。

而大数互换法的特点是在绝大多数(通常为99.73%)产品中,装配时组成各环不需挑选或改变其尺寸或大小位置,装入后即能达到封闭环公差要求,它仅保证大数互换,会有极少数产品达不到预定要求,适用于成批生产、组成环数较多或封闭环公差要求交严的尺寸链。

机械制造中的尺寸链与误差传递分析机械制造是一个非常精密的工艺过程,尺寸控制是其中至关重要的一环。

然而,在实际生产中,很难做到完全精准的尺寸控制。

由于各种原因,如材料性质、工艺条件、设备磨损等因素的影响,制造出来的产品尺寸往往存在误差。

因此,了解尺寸链与误差传递的分析方法是非常必要的。

一、尺寸链的定义与特点尺寸链是指在机械装配过程中,从最初的设计尺寸到最终产品形成的各个工序中,每个工序对尺寸的加工、加工偏差和装配误差累积传递的过程。

尺寸链的形成是多个加工环节中尺寸加工误差和加工偏差相互传递叠加的结果。

尺寸链的特点有以下几个方面:1. 累积传递性:尺寸链中每个环节的尺寸误差都会相互影响,并传递到下一个环节,最终累积为总体误差。

2. 敏感性:尺寸链中的每个环节的误差对总体误差的贡献程度是不同的,对敏感环节的控制更为重要。

3. 不可逆性:一旦误差传递,难以修正,因此需要在设计和加工环节中尽可能减小误差。

二、误差传递的分析方法误差传递的分析方法可以通过数学模型和实际测试相结合的方式进行。

下面介绍两种常用的方法:1. 数学模型法:通过建立误差传递的数学模型,根据几何关系和概率统计原理计算各个环节的误差传递值。

这种方法需要根据实际情况建立相应的模型,如链式模型、仿真模型等。

2. 实际测试法:通过测量实际零件的尺寸,分析其误差来源和传递规律。

可以使用测量仪器进行精确测量,并使用统计方法对数据进行处理和分析,得出误差传递的规律。

三、尺寸链与误差控制在机械制造过程中,尺寸链的存在不可避免,但是可以通过以下方法来控制误差的传递:1. 设计优化:在产品设计阶段,考虑尺寸链的传递规律,合理安排各个零部件之间的公差配合,降低误差传递的影响。

2. 工艺改进:通过优化工艺流程,提高加工和装配的精度,减小误差传递的机会。

3. 设备维护:定期维护设备,保证设备的精度和可靠性,避免设备磨损对尺寸误差的影响。

4. 控制环节管理:加强对敏感环节的控制,采取精确的测量方法和工艺控制手段,及时发现和纠正误差。

极值法求解尺寸链时,封闭环的公差在极值法求解尺寸链时,封闭环的公差是确定产品尺寸的重要参数之一。

公差是指产品允许的最大尺寸与最小尺寸之间的差值,用于规定产品的制造公差和装配公差。

下面,我将详细介绍尺寸链的极值法以及封闭环公差的相关内容。

1. 尺寸链的极值法尺寸链是产品设计中重要的工具,用于确定产品各个零部件的尺寸以及相互关系。

极值法是一种常用的尺寸链分析方法,通过确定产品的最大和最小尺寸,以及各个尺寸之间的依赖关系来实现产品的设计和制造。

首先,确定产品的最大尺寸和最小尺寸。

最大尺寸是指产品尺寸在各项最大公差情况下的累积误差,而最小尺寸是指产品尺寸在各项最小公差情况下的累积误差。

然后,确定各个尺寸之间的依赖关系,即尺寸链。

尺寸链是指产品各个尺寸之间的关系,并通过逐级递推的方式来确定产品各个尺寸的公差。

在尺寸链中,不同的尺寸之间存在不同的依赖关系,包括相互独立、累积、碰撞、嵌套等关系。

通过分析这些关系,可以确定产品各个尺寸之间的公差分配。

最后,根据产品的最大尺寸、最小尺寸和尺寸链来确定各个尺寸的公差。

公差是为了满足产品功能要求和制造要求而设定的,不同的尺寸具有不同的公差要求。

通过合理分配公差,可以确保产品在设计和制造过程中的可靠性和稳定性。

2. 封闭环的公差在尺寸链分析中,封闭环是指产品中的同一特征或同一关系在构成环状结构时,允许的最大公差和最小公差之间的差值。

封闭环的公差是通过分析产品的功能要求和制造要求来确定的。

封闭环的公差可以通过以下几个步骤来确定:(1)确定功能要求:首先,确定产品的功能要求,即产品在正常工作条件下需要满足的要求。

功能要求决定了产品的尺寸和公差的范围。

(2)确定制造要求:其次,根据产品的制造工艺和工艺要求,确定产品的制造要求。

制造要求包括材料要求、加工要求、装配要求等。

制造要求决定了产品的制造公差和装配公差的范围。

(3)确定环状结构:然后,确定封闭环的结构。

在产品中可能存在多个封闭环,需要逐个分析确定。