SPC控制图类型

- 格式:docx

- 大小:17.01 KB

- 文档页数:3

SPC“控制图”的分析与判定控制图(Control Chart)又叫管制图,是对过程质量特性进行测定、记录、评估,从而监察过程是否处于控制状态的一种用统计方法设计的图。

图上有三条平行于横轴的直线:中心线(CL,Central Line)、上控制线(UCL,Upper Control Line)和下控制线(LCL,Lower Control Line),并有按时间顺序抽取的样本统计量数值的描点序列。

UCL、CL、LCL统称为控制线(Control Line),通常控制界限设定在±3标准差的位置。

根据控制图使用目的不同,控制图可分为:分析用控制图和控制用控制图。

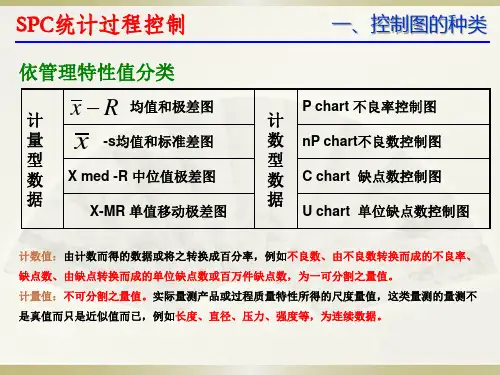

根据统计数据的类型不同,控制图可分为:计量控制图和计数控制图(包括计件控制图和计点控制图)。

计量型控制图平均数与极差控制图( -X-R Chart )平均数与标准差控制图( -X-S Chart )中位数与极差控制图( ~X-R Chart )个別值与移动极差控制图( X-Rm Chart )计数值控制图不良率控制图(P chart)不良数控制图(nP chart,又称 np chart 或 d chart)缺点数控制图(C chart)单位缺点数控制图(U chart)控制图种类及应用场合:控制图的分析与判定应用控制图的目的,就是要及时发现过程中出现的异常,判断异常的原则就是出现了“小概率事件”,为此,判断的准则有两类。

第一类:点子越出界限的概率为0.27% 。

准则1属于第一类。

第二类:点子虽在控制界限内,但是排列的形状有缺陷。

准则2-8属于第二类。

控制图八大判异准则(口诀)2/3A (连续3点中有2点在中心线同一侧的B区外<即A 区内>4/5C (连续5点中有4点在中心线同一侧的C区以外)6连串(连续6点递增或递减,即连成一串)8缺C (连续8点在中心线两侧,但没有一点在C区中)9单侧(连续9点落在中心线同一侧)14交替(连续14点相邻点上下交替)15全C (连续15点在C区中心线上下,即全部在C区内1界外(1点落在A区以外)▶2/3A (连续3点中有2点在中心线同一侧的B区外<即A区内>)判读:1 . 控制过严;2 . 材料品质有差异;3 . 检验设备或方法之大不相同;4 . 不同制程之资料绘于同一控制图上;5 . 不同品质材料混合使用。

控制图选用原则在质量管理工作中,通常用到各种控制图,用于分析或控制制程,本文在此对如何选用控制图简单归纳如下表,请大家参与讨论计量型数据控制图x--R 平均值—极差图1、通常子组样本容量小于9,一般为4或52、此控制图,因使用方便,效果也好,故使用最普遍X --S 平均值—标准差图1、因标准差比极差描述产品或过程变异更优,故在有计算机时用此种图形更好2、当子组样本容量大于9时,人工计算极差较困难时,常用计算机计算3、通常用于分析制程用X~-R 中位数图1、通常用于现场操作者进行控制制程用2、使用此图时,子组数通常为奇数,分析所得结果偏差比上两者都大X-MR 单值移动极差图1、通常在测量费用高时使用2、测量数据输出比较一致时常用(如溶液的浓度)3、检查过程的变化不如其它计量型控制图敏感计数型数据控制图p 不合格品率图适用于测量在一批检验项目中不合格品项目的百分数,是一个比率,故各子组样本容量不一定要一样np 不合格品数图用来度量一个检验中的不合格品的数量,是一个数值,故各样本容量应固定c 不合格数图用来测量一个检验批内不合格的数量,它要求样本容量恒定或受检数量恒定u 单位产品不合格数图用来测量具有容量不同的样本的子组内,每检验单位之内的不合格数量按控制图测量性质不同,控制图可分为计量型控制图和计数型控制图两大类。

前者反映产品或过程特性的计量数据,后者反映计数数据。

计量型控制图又可分为:1)均值-极差(X-R)图:适用于长度,重量,时间,强度,成分以及某些电参数的控制2)均值-标准差(X-S)图:适用于样本较大的过程控制3)单值-移动差(X-Rs)图:只能获得一个测量值或测量成本较高的情形.4)中位数-极差(X-R)图计数型控制图:1)缺陷数(C)控制图:计数检验的个数相对于被检验对象的总体很少时适用.2)百分率(P)图:适用于计数的值所占的比例较大时.2、按控制图用途不同,控制图可分为分析用控制图与控制用控制图。

SPC控制图的判定方法SPC(Statistical Process Control)控制图是一种统计工具,用于分析和监控过程中的变异性,并判断过程是否稳定。

通过控制图的使用,可以帮助企业提高产品质量、降低成本和提高生产效率。

本文将介绍SPC控制图的判定方法。

一、控制图的基本原理1.1 数据收集与分类要绘制SPC控制图,首先需要收集相关的数据。

这些数据可以是产品尺寸、重量、时间等方面的测量结果。

收集的数据需要根据特定的要求进行分类和整理,以便后续的统计分析。

1.2 参数与变量在控制图中,可以使用参数图和变量图两种类型的控制图。

参数图适用于可计量的特征,如长度、重量等,而变量图适用于计数型数据,如不良品率、缺陷数等。

1.3 控制线的设定控制图通常包括中心线、上限线和下限线。

中心线代表过程的平均值,上限线和下限线则用于判断过程变异是否在可接受的范围内。

控制线的设定需要根据过程的稳定性和要求进行调整。

二、SPC控制图的判定方法2.1 过程是否稳定在绘制控制图之前,首先需要判断过程是否稳定。

稳定的过程指的是过程产生的变异性仅来自于随机误差,而不是系统性的因素。

判断过程是否稳定可以通过以下几种方式进行:(1)过程能否满足规范要求:通过对过程数据进行规范性能指标的计算与分析,判断过程是否满足要求。

(2)过程的输入是否稳定:观察过程的输入数据,如材料的质量、设备的稳定性等,判断输入是否稳定。

(3)过程是否存在特殊因素:通过了解和分析过程中的特殊因素,如人为因素、设备故障等,判断过程是否稳定。

2.2 控制图的规则绘制了控制图后,可以通过判断数据点的分布情况,在控制图上标示出不同的规则。

常用的规则有以下几种:(1)单点超出控制限:单个数据点超出上限线或下限线。

(2)连续点在中心线同一侧:三个或更多连续的数据点在中心线的同一侧。

(3)多点连续递增或递减:连续五个或更多数据点递增或递减。

(4)趋势:六个或更多连续递增或递减的数据点。

SPC统计过程控制与管制图1. 简介SPC〔Statistic Process Control〕是指通过统计方法对生产过程进行过程控制和管制的一种方法。

SPC通过收集和分析过程中的数据,帮助企业发现和解决问题,并实现过程的稳定和改良。

在SPC中,管制图是一种常用的工具,用于判断过程是否处于统计控制之中。

2. 管制图的根本原理管制图是一种时间序列图,通过将样本数据的均值、极差等统计量绘制在图上,以便直观地了解过程的稳定性。

在管制图中,通常会画出上下控制限以及中心线,用于判断过程是否处于统计控制之中。

管制图有多种类型,常用的包括: - 平均数管制图〔Xbar-R图〕:用于监控过程的平均数和极差 - 均值管制图〔X图〕:用于监控过程的平均数 - 极差管制图〔R图〕:用于监控过程的极差 - 标准差管制图〔S图〕:用于监控过程的标准差 - P图:用于监控过程的不良品率 - C 图:用于监控过程的不良品数3. 构建管制图的步骤构建管制图的步骤如下: 1. 收集数据:根据需要监控的指标,收集足够的样本数据。

2. 计算统计量:根据收集到的数据,计算出相应的统计量,如平均数、极差、标准差等。

3. 绘制管制图:根据统计量,绘制出相应的管制图,包括上下控制限和中心线。

4. 分析管制图:通过分析管制图中的数据点是否超出控制限,判断过程是否处于统计控制之中。

5. 做出改良:如果过程处于统计控制之外,需要分析可能的原因并采取相应的改良措施。

4. 管制图的应用管制图广泛应用于制造业和效劳业中的质量管理过程中。

通过使用管制图,企业可以实现以下目标: - 及时发现生产过程中的异常情况,减少不良品率; - 保持生产过程的稳定性,提高生产效率; - 通过长期监控数据,找出改良生产过程的方向。

5. 管制图的本卷须知在使用管制图时,需要注意以下几点: - 样本数据应该具有一定的随机性,否那么可能会影响对过程稳定性的判断。

- 控制限的选择需要根据实际情况进行调整,不同的管制图有不同的选择方法。

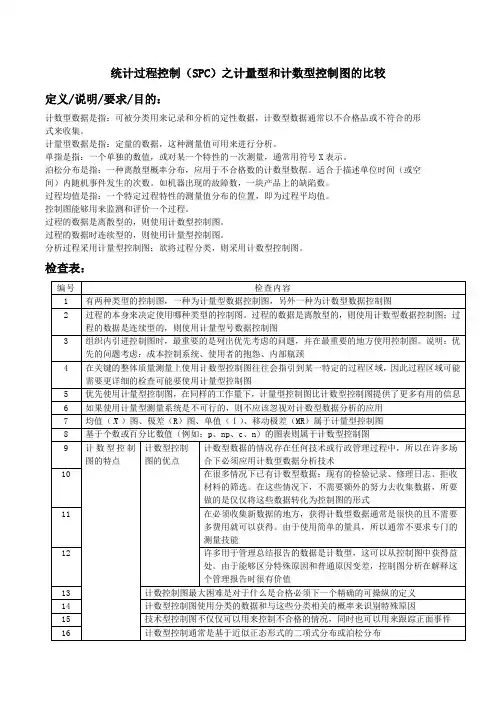

统计过程控制(SPC)之计量型和计数型控制图的比较

定义/说明/要求/目的:

计数型数据是指:可被分类用来记录和分析的定性数据,计数型数据通常以不合格品或不符合的形式来收集。

计量型数据是指:定量的数据,这种测量值可用来进行分析。

单指是指:一个单独的数值,或对某一个特性的一次测量,通常用符号X表示。

泊松分布是指:一种离散型概率分布,应用于不合格数的计数型数据。

适合于描述单位时间(或空间)内随机事件发生的次数。

如机器出现的故障数,一块产品上的缺陷数。

过程均值是指:一个特定过程特性的测量值分布的位置,即为过程平均值。

控制图能够用来监测和评价一个过程。

过程的数据是离散型的,则使用计数型控制图。

过程的数据时连续型的,则使用计量型控制图。

分析过程采用计量型控制图;欲将过程分类,则采用计数型控制图。

检查表:。

SPC统计常用控制图评价引言SPC(Statistical Process Control,统计过程控制)是一种通过采集和分析过程数据,以便实时监控和控制过程稳定性的方法。

常用的SPC工具之一是控制图,它能够帮助我们识别过程中的特殊因素和常见问题,并实施相应的改进措施。

本文将介绍SPC常用控制图,并对其评价方法进行讨论。

一、SPC常用控制图1.1 均值图均值图(X-Bar图)是一种常用的控制图,用于监控连续型数据的均值是否稳定。

它通过绘制样本均值的变化情况,以及控制限的设置,来判断过程是否受到特殊因素的影响。

如果样本均值超出控制限范围,就说明过程出现了问题。

1.2 极差图极差图(R图)是另一种常用的控制图,用于监控连续型数据的变异性是否稳定。

它通过绘制样本极差的变化情况,以及控制限的设置,来判断过程是否存在异常变异。

如果样本极差超出控制限范围,就说明过程出现了问题。

1.3 标准差图标准差图(S图)是控制图中另一种用于监控连续型数据变异性的工具,它通过绘制样本标准差的变化情况,以及控制限的设置,来判断过程的稳定性。

如果样本标准差超出控制限范围,就说明过程存在异常变异。

1.4 化验图化验图(C图)是一种用于检测离散型数据的控制图。

它通过绘制样本中不良品的数量或比例的变化情况,以及控制限的设置,来判断过程是否稳定。

如果样本不良品数量或比例超出控制限范围,就说明过程存在问题。

二、控制图的评价方法控制图的评价方法主要包括特殊因素的判断和过程能力的评估。

2.1 特殊因素的判断特殊因素指的是导致过程异常的特殊因素,比如机器故障、操作失误、原材料问题等。

通过控制图的帮助,我们可以判断特殊因素是否存在。

一般来说,如果样本点落在控制限之外,或出现非随机的趋势、扰动或周期性变化,就可能是由特殊因素引起的。

在判断特殊因素的时候,还需要考虑其实质性和重复性,以避免过度反应。

2.2 过程能力的评估过程能力是指过程的稳定性和可控性。

四种计数型控制图的适用场合摘要:控制图作为SPC品质分析的核心工具, 主要用来监测过程是否处于控制状态的一种图形方法。

其中控制图主要分为两大类,一是计量型控制图,另一种是计数型控制图.下面我们主要针对计数型中常见的四种类型控制图的适用场合进行介绍.首先,我们先来看下计量型控制图跟计数型控制图的主要区别:●计数值控制图:它是以计件产品的不良件数或点数的表示方法,数据在理论上有不连续的特性,故称为离型变量;●计量型控制图:指产品需实际量测而取得的连续性实际值,并对其做数理分析,以说明该产品在此量测特性的品质状况的方法.计数型控制图的种类●P 控制图(不合格率控制):用于对产品不合格品率的控制;●NP 控制图(不合格品数控制图):用于对不合格品数的控制;● C 控制图(缺陷数控制图):用于单件上缺陷数的控制;●U控制图(单位缺陷数控制图):用于单位面积、单位长度上缺陷数的控制。

四种计数型控制图的应用场合●P 控制图(不合格率控制):用于控制对象为不合格品率或合格品率、交货延迟率、缺勤率、差错率等计数值质量指标的场合。

●NP控制图:用于控制对象为不合格品数的场合。

设n为样本大小,P为不合格品率,则NP为不合格品个数,取NP为不合格品数控制图的简记记号。

NP图用于样本大小相同的场合。

●C控制图:用于控制一部机器,一个部件,一定的长度,一定的面积或任何一定的单位中所出现的缺陷数目。

C图用于样本大小相等的场合。

如涂装车间机盖上的脏点数,可用C图。

U控制图:当样品的大小变化时,应将一定单位中出现的缺陷数换算为平均单位缺陷数后用U控制图。

例如,在制造厚度为2mm 的钢板的生产过程中,一批样品是2平方米,另一批样品是3平方米,这时应换算为平均每平方米的缺陷数,然后再对它进行控制。

SPC控制图选择的技巧

SPC介绍:

SPC统计过程控制(Statistical Process Control),简称SPC,是一种借助数理统计方法的过程控制工具。

在企业的质量控制中,可应用SPC对质量数据进行统计、分析从而区分出生产过程中产品质量的正常波动与异常波动,以便对过程的异常及时提出预警,提醒管理人员采取措施消除异常,恢复过程的稳定性,从而提高产品的质量。

SPC目的:

SPC目的是建立并保持过程处于可接受的并且稳定的水平,以确保产品和服务符合规定的要求。

而要实现SPC的目的主要用到的工具手段就是控制图。

控制图主要是一个统计管理工具。

既然是统计那么就离不开数据,数据是统计技术的基础。

在SPC统计过程的,为不同的数据应用不同的控制图来统计。

那么SPC统计过程中的数据分为哪几种呢?

首先数据主要分为两大类,一个是计量型数据,另一个是计数型数据。

计量型数据是指连续测量所得的质量特性值,如长度、重量、强度、化学成分、时间、电阻等。

计数型数据是指按个数数得的非连续性取值的质量特性值,如铸件的疵点数,统计抽样中的不合格判定数、审核中的不合格项数等可以用0、1、2、3、、、等阿拉伯数字数下去的数据。

其中计数型数据又可分为计件值与计点值,其中计件值是指是按件、按个、按项计数的数据。

例如:不合格品件数、温控器个数、质量检验项目等;计点值是指是指按缺陷点计数,例如:铸件的沙眼数、布匹上的疵点数、电路板上的焊接不良数等离散性数据。

控制图在众多现代化工厂中得到了普遍应用,并凭借其强大的分析功能,为工厂带来丰厚的实时收益。

最初的控制图分为计量型与计数型两大类,包含七种基本图表。

计量型控制图包括:

∙IX-MR(单值移动极差图)

∙Xbar-R(均值极差图)

∙Xbar-s(均值标准差图)

计数型控制图包括:

∙P(用于可变样本量的不合格品率)

∙Np(用于固定样本量的不合格品数)

∙u(用于可变样本量的单位缺陷数)

∙c(用于固定样本量的缺陷数)

控制图的介绍:

虽然最初被引入企业的只有7种基本控制图,但很多企业仍从这7种图表的有效运用中获得显著收益。

而随着科技的发展,控制图的种类也不断丰富。

目前,已有数百种控制图可供企业选择。

只需根据企业实际情况选择合适的控制图,您的企业就可以完美、精确地对生产过程进行分析。

针对企业的特殊生产条件,如何选择最适合自己的控制图?解决这个问题根本在于掌握定义图表类型的要素有哪些。

但在此之前,让我们先对控制图下个定义:控制图究竟是什么?控制图是:

1. 实时图表化反馈过程的工具。

2. 设计的目的是告诉操作者什么时候做什么或不做什么。

3. 按时间序列展示过程的个性/表现。

4. 设计用来区分信号与噪音。

5. 侦测均值及/或标准差的变化。

6. 用于决定过程是稳定的(可预测的)或失控的(不可预测的)。

控制图不是:

1.不是能力分析的替代工具。

2.在来料检验的过程中很难用到(没有时间序列)。

3.控制图不是高效的比较分析工具。

4.不应与运行图或预控制图混淆。

∙运行图是时间序列图,但没有基于统计计算的界限。

预控制图将描点与公差限比较。

控制图应用“界限”区分过程是否有显著变化或存在异常事件。

由于控制限的设定要以数据为基础,所以在收集一定量有代表性的数据之前是无法确定控制限的。

如果错误使用控制限,不但会对使用者造成困扰,而且还会对那些通过图表监控以实现过程改进的措施起反作用。

控制限是:

1. 基于期望的描点值的波动界限。

2. 根据数据点的均值及标准差(极差)计算得出(从收集到的有代表性的数据点计算得出)。

3. 通常描述为所描点的+/-3倍标准差(不是总体分布的标准偏差)。

4. 过程改进后,需要更新控制限。

控制限不是:

1. 根据公差限得出的某个百分比。

2. 75% 的公差限。

3. 生产界限。

4. 与任何公差限或期望的界限有关。