南京钢铁厂铁水捞渣机成功使用实践

- 格式:pdf

- 大小:168.30 KB

- 文档页数:3

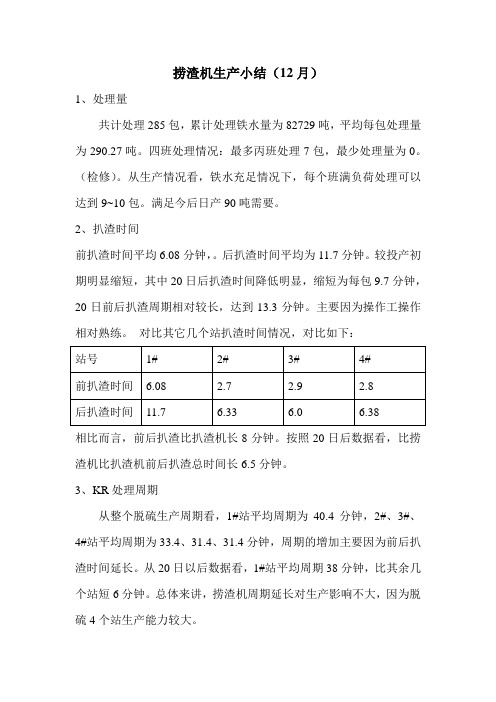

捞渣机生产小结(12月)1、处理量共计处理285包,累计处理铁水量为82729吨,平均每包处理量为290.27吨。

四班处理情况:最多丙班处理7包,最少处理量为0。

(检修)。

从生产情况看,铁水充足情况下,每个班满负荷处理可以达到9~10包。

满足今后日产90吨需要。

2、扒渣时间前扒渣时间平均6.08分钟,。

后扒渣时间平均为11.7分钟。

较投产初期明显缩短,其中20日后扒渣时间降低明显,缩短为每包9.7分钟,20日前后扒渣周期相对较长,达到13.3分钟。

主要因为操作工操作相对熟练。

对比其它几个站扒渣时间情况,对比如下:相比而言,前后扒渣比扒渣机长8分钟。

按照20日后数据看,比捞渣机比扒渣机前后扒渣总时间长6.5分钟。

3、KR处理周期从整个脱硫生产周期看,1#站平均周期为40.4分钟,2#、3#、4#站平均周期为33.4、31.4、31.4分钟,周期的增加主要因为前后扒渣时间延长。

从20日以后数据看,1#站平均周期38分钟,比其余几个站短6分钟。

总体来讲,捞渣机周期延长对生产影响不大,因为脱硫4个站生产能力较大。

4、回硫情况分析共计处理285包铁水,回硫情况分布如下:4、铁损分析从捞渣机投产至今,对比分析了1#站、2#站铁损情况。

捞渣机共计更换渣罐45次,平均每捞渣6.33次更换一个渣罐,101天车称重合计重量2391吨。

每包捞出渣量为(2391-45*28)/285=3.96吨。

12月份2#站扒渣机共计更换渣罐129次,共计处理566炉铁水,平均每扒渣4.39包更换一次渣罐。

101天车称重合计6947吨,每包扒渣量平均为(6947-129*28)/566=5.89吨。

扒渣机与捞渣机对比,捞渣机比扒渣机平均每包少扒出铁水5.89-3.96=1.93吨,合吨铁降低铁损1.77/290.5*1000=6.1kg。

检修捞渣机的工作总结

近期,我们对公司的捞渣机进行了一次全面的检修工作。

在此次检修中,我们

发现了一些问题并及时进行了处理,同时也总结了一些经验和教训。

现在,我将对这次检修工作进行总结,希望对以后的工作有所帮助。

首先,我们对捞渣机的各个部件进行了仔细的检查,发现了一些磨损严重的零

部件。

在更换这些零部件的过程中,我们发现了一些安装不当的问题,这些问题可能会导致设备在工作中出现故障或者安全隐患。

因此,我们对安装过程进行了重新的培训和规范,确保了设备的正常运行和安全性。

其次,我们对捞渣机的润滑系统进行了全面的检查和维护。

发现了一些润滑油

不足或者污染严重的情况,这可能会导致设备在工作中出现摩擦增大或者磨损加剧的问题。

因此,我们对润滑系统进行了全面的清洗和更换,确保了设备的正常润滑和运行。

最后,我们对捞渣机的电气系统进行了全面的检查和测试。

发现了一些接线不

牢固或者电气元件老化的问题,这可能会导致设备在工作中出现电气故障或者短路的问题。

因此,我们对电气系统进行了全面的维护和更换,确保了设备的正常运行和安全性。

通过这次检修工作,我们不仅发现了一些问题并及时进行了处理,同时也总结

了一些经验和教训。

在以后的工作中,我们将继续加强设备的日常维护和定期检修,确保设备的正常运行和安全性。

同时,我们也将加强员工的培训和技能提升,提高员工的维修水平和工作效率。

相信在大家的共同努力下,公司的捞渣机一定能够发挥出更大的作用,为公司的生产和发展做出更大的贡献。

捞渣机及渣⽔系统运⾏规程⼀、设备规范1、捞渣机主要技术参数:(1)额定出⼒:4 t/h(2)最⼤出⼒:10 t/h(3)电机型号:(4)电机功率:(5)额定调速范围:(6)刮板运⾏速度:(7)槽深:(8)⽔温:(9)⽔耗量:2、判断门主要技术参数(1)控制形式:液压(2)门⽚数量:12⽚(3)油泵配电机功率:(4)油缸直径:(5)油缸推⼒:⼆、捞渣机的启动在锅炉点⽕前两⼩时应启动捞渣机,在捞渣机启动前必须使机体⽔槽充满⽔达到正常⽔位,调整进⽔门使溢流管有少量溢流。

1、启动前的检查(1)关断门系统检查A、液压油箱油位正常,油质良好,液压系统⽆漏油现象,各门板良好。

B、启动油泵,油压正常,系统⽆漏油现象,操作各门板灵活好⽤,关断门开启后各门板之间⽯棉条密封良好。

C、关断门开启应先开南侧后开北侧,最后落下两侧端门。

关闭时应先关闭两侧端门,再关北侧。

最后关南侧。

(2)捞渣机的检查A、检查捞渣机的本体⼈孔门关闭,放⽔门关闭,溢流⽔管畅通,刮板链条上、下导向轮,张紧装置,冷却系统以及端轮、中轮、⽀腿等各部件完好。

B、电动机、减速机、驱动装置、防护罩完好,操作盘各表计、信号、操作把⼿位置正确,各保护装置完好。

捞渣机电源送上,电压正常。

C、开启捞渣机进⽔门,向捞渣机补⽔等⽔位正常后,调整进⽔门使溢流管有少量溢流,同时调整上部⽔封门使⽔封适当。

2、捞渣机启动(1)⾸先检查电源是否送上,电源指⽰灯是否亮,如果亮则电源已送上,再检查电源相间电压是否正常。

(2)功频转换开关⼀般应在中间状态,B侧为⼿动,A侧为⾃动,在⼿动位置使电机在功频运转,在⾃动状态,当变频器故障是⾃动切换到功频⼿动位置。

3、捞渣机正常维护(1)在正常运⾏中,应每⼩时对捞渣机检查⼀次。

发现渣量⼤,⽔温⾼于60℃时,应开⼤进⽔门,并适当提⾼捞渣机转速。

(2)减速机在最初运转100-250⼩时后换油⼀次,以后每隔2000⼩时加油⼀次,传动系统的套筒滚⼦链上每运⾏100⼩时加油⼀次,其它轴承每周加油⼀次。

引言概述:捞渣机是一种广泛应用于工业生产中的设备,它具有高效、安全、可靠等特点。

本文将详细介绍捞渣机的使用说明,包括操作规范、注意事项、维护保养等内容,以帮助用户正确认识和正确操作捞渣机。

正文内容:一、操作规范1.准备工作:在使用捞渣机之前,必须了解设备的结构和性能,检查设备的各项功能,确保设备处于良好的工作状态。

2.技术要求:操作人员应具备一定的机械设备操作技能,熟悉各项操作步骤和标准规程,能够正确判断设备的工作状态和异常情况。

3.安全注意事项:使用捞渣机时,必须佩戴安全帽、劳动防护鞋、防护手套等个人防护装备,确保工作人员的人身安全。

4.操作步骤:按照设备操作手册的要求,正确操作捞渣机。

例如,启动设备前必须检查电源、液压系统和机械部件,确认无误后方可启动。

二、注意事项1.设备维护:定期对捞渣机进行维护保养,清洁设备表面,及时更换捞渣机和液压油、润滑油等易损件,保证设备的正常运行。

2.操作环境:在使用捞渣机时,要确保周围环境安全无障碍,并保持良好的通风状况,防止因作业环境不洁净导致设备异常。

3.负荷控制:根据捞渣机的额定负荷进行工作,并严禁超负荷作业,避免因负荷过大导致设备损坏或事故发生。

4.液压系统:保持液压系统中的液压油清洁,并按照规定周期更换液压油,定期检查液压系统的工作压力和流量,确保液压系统的正常工作。

5.运输与存储:在设备运输和存储过程中,要保持设备的整体完好,避免碰撞和受潮,确保设备的正常运行和使用寿命。

三、维护保养1.捞渣机的润滑:定期为捞渣机进行润滑,以减少设备运行时的摩擦和磨损。

注意选择适合的润滑剂,并按照操作手册的要求进行润滑,避免润滑不当导致设备故障。

2.筛网清理:定期清理捞渣机的筛网,防止筛网堵塞影响设备的正常工作。

清洗时要注意安全操作,避免伤害。

3.定期检查设备:定期对捞渣机进行全面的检查,包括液压系统、电气系统、机械部件等方面,及时发现问题并进行维修或更换。

4.换油更换润滑剂:根据使用时间和工作强度,定期更换液压油和润滑剂,确保设备的顺畅运行和使用寿命。

第15卷第8期2005年8月中国冶金China M etallurg yV ol.15,N o.8A ug.2005铁水高效捞渣机在我国研制成功并投入使用盛富春(烟台盛利达工程技术有限公司,山东烟台264680)烟台盛利达工程技术有限公司研制出ZH系列回转式高效铁水捞渣机。

继2004年5月首台设备在齐齐哈尔第一机床厂20t工频感应电炉上成功应用后,2004年12月25日冶金行业首台在江苏沙钢集团荣盛炼钢厂一次热试车成功,并投入生产。

由于采用往复式机械扒渣机,扒渣带铁多、时间长、扒渣率低,给铁水预处理脱硫带来了如下问题:¹扒渣带铁多,国内在3~15kg/t(铁),平均8kg/t (铁)。

如按减少扒渣带铁6kg/t(铁)计算,每百万吨可节约1200万元人民币,据此我国每年仅扒渣带铁一项,经济损失就达5~6亿元人民币,估计世界全行业损失达4~5亿美元。

º扒渣时间长,铁水进站时间过长,往往大于35min,慢于转炉连铸的生产节奏,铁水往往来不及进行预处理,直接进入转炉,不仅铁水预处理率下降,且使连铸坯质量下降、炼钢成本提高。

»扒渣率不高,脱硫渣进入转炉,引起炼钢回硫、致使铁水预处理部分失效,并造成炼钢成本升高。

捞渣机与扒渣机经济与技术指标对比:捞渣机扒渣带铁小于115kg/t(铁),扒渣时间3 ~5min,扒渣率大于90%;捞渣机扒渣带铁小于1.5kg/t(铁),扒渣时间3~5min,扒渣率大于90%;扒渣机扒渣带铁为3~ 15kg/t(铁),扒渣时间5~15min,扒渣率50%~ 90%(要求扒渣率越高,扒渣时间越长,扒渣带铁越多)。

沙钢初步结果:扒渣带铁0.3~0.7kg/t(铁),扒渣时间3~7min(高炉铁水渣量3%~5%,捞4~ 6次用时5~7min,对混铁炉铁水渣量1%~2%,捞两次1.5~2m in),扒渣率大于90%。

另外,沙钢开始使用的前75包次的初步分析结果:¹捞渣机采用遥控操作,操作灵活方便,设备可靠性好。

铁水包扒渣的开发与应用摘要:针对目前炼钢厂大型扒渣设备不具备小罐铁水罐扒渣的条件,造成炼钢冶炼铁水含渣量大,影响冶炼产品质量以及成本增加的一系列问题,提出解决方案,以达到提高产品质量和降低成本消耗的目的。

关键词:铁水扒渣;降耗;铁水前言随着型钢炼钢厂各生产系统产能的不断提高,快速高效化冶炼成为炼钢系统的首要任务。

目前供应炼钢厂生产的铁水来源主要为1880m3高炉铁水、老区铁水及外购铁水,铁水条件复杂多变。

炼钢厂脱硫站扒渣设备专为130t大型铁水罐设计,并不具备小罐铁水扒渣的良好条件。

而老区铁水采用65t小罐运输,铁水渣常常是无法扒除;同时,1880 m3高炉铁水出铁时,常伴有半罐铁水或罐底,造成无法进行扒渣处理;外购铁水更不具备扒渣条件;因此,转炉入炉铁水带渣量较大,对转炉冶炼带来非常不利的影响。

1.现状分析入炉铁水大量带渣将会对转炉冶炼造成十分不利的影响,其具体表现有以下几点:1.1终点渣碱度低由于铁水不能进行有效的扒渣处理,造成入炉铁水渣量为5t左右,铁水渣为低碱度炉渣(碱度为1.0),其二氧化硅含量高,含量一般在30%,炉渣含硫量在1.0%左右,而炼钢厂转炉要保证良好的冶炼效果,必须保证转炉终点渣碱度为 3.0以上。

因此,转炉为保证碱度,而大量补加石灰。

根据炉渣碱度公式R=CaO/SiO2,5t高炉铁水渣造成转炉补加石灰量为3.9t,按转炉每炉出钢量130t 计算,吨钢增加成本9元。

1.2高炉渣含硫量高炉渣硫为1.0%左右,炼钢厂目前板坯钢水含硫量要求为0.020%以下,大量高硫渣进入转炉,造成转炉渣含硫量增加,转炉去硫能力降低约20%。

因此,转炉为保证钢水硫含量达到要求,必须进行多次补吹,钢水氧化性提高,合金回收率降低,转炉炉体侵蚀增加。

考虑转炉补吹对生产带来的影响,吨钢成本相应增加16.5元。

多次补吹增加了冶炼的时间,而转炉冶炼时间的增加,限制了连铸机高校话生产的步伐,对实现日产12000t钢的目标产生不利影响。

目录目录 (1)设备操作规程 (2)【设备参数】 (2)【设备交接班制度】 (3)【操作规程】 (3)【设备使用中的安全注意事项】 (5)设备维护规程 (6)【设备清扫规定】 (6)【设备的巡回检查】 (6)【设备的润滑】(详见附图中的润滑点图) (7)【液压系统的维护、使用和清洗的注意事项】 (8)【运行中常见故障的排除】 (9)【主要易损件的报废标准】 (11)【安全注意事项】 (11)试车大纲 (13)【冷试车部分】 (13)【热试车】 (14)【配合】 (15)附:捞渣机润滑点图设备操作规程【设备参数】1外形尺寸:长×宽×高(不含轨道):8300×2500×2665mm 2重量:18.9t3工作臂油缸直径×行程:φ125×500mm4渣耙回转半径:800mm5工作臂油缸升降速度:50~70mm/s6设备行走速度:25~40m/min7渣耙捞渣速度:3~5r/min8渣耙磕渣速度:5~8r/min9工作臂回转角度:±30°10工作臂回转速度:1~1.5r/min11工作臂回转半径:5000mm12液压系统工作压力:16MPa13液压介质:L-HM46抗磨液压油14油箱容积:220L15设备用冷却水流量:≥90L/min16冷却水压力:≤0.6MPa,进水温度<30℃,压差0.2~0.4 MPa17渣耙涂料:BS-1耐火涂料18用电容量:80KW,380V,50HZ【设备交接班制度】1、捞渣机操作工必须按规定时间(提前15分钟)到岗进行交接,接班人员到达岗位之前,交班人员不得离开岗位。

2、交接班时对当班记录要逐项在现场进行交接清楚。

3、交接班时对设备运行情况要交接清楚。

4、交班人员要认真填写交接班记录,为接班创造好条件。

5、检查交接完毕后,将问题记入交接班记录中,双方签名。

6、交接内容:6.1捞渣运行记录:捞渣时间、清渣时间、捞渣量、铁水重量、铁水温度、等。