[整理版]鞋子的制作流程和设计介绍

- 格式:doc

- 大小:16.50 KB

- 文档页数:5

鞋子的制作流程和设计介绍一、鞋的知识1、外销的鞋鞋长进退8厘,鞋围进退4厘,内销的鞋鞋长进退6厘,鞋围进退3.75厘。

2、人脚的内外围度是不一样长的,内侧短点,外侧长点,所以在做鞋的时候如果面版上鞋饰是左右对称的图案则要让内围的鞋饰短于外围鞋饰2-3厘,在视觉上才会觉得对称。

另外鞋内围面版要做得宽而短一些,外围面版要做得长而窄点,特别是夹脚鞋。

3、制好一双鞋要用到三种胶水,贴中底用粉胶,粘合面版和中底用万能胶,粘大底用耐热胶且要中底和大底双面刷胶。

4、凉鞋鞋头露出的脚趾一般为4个半脚趾,位置为拇指露出第一关节而小指只露出一点点最为舒服5、凉鞋面版中线长(即面版最短的地方)约4-4.5公分最为舒服。

6、甲苯可以擦除印在鞋面上的印刷7、凉鞋后带在脚跟处与中底之间的高度比脚跟到后带与中底粘合处之间的长度相差0.5-1公分。

而从后脚跟到后带与中底粘合处的长度约为3.5-4公分。

8、凉鞋后带高度要内高外低,因为脚踝关节内高外低。

9、鞋的面版压于中底下面的接口一般大约为2.2公分10、人脚一般右脚比左脚的围长和脚长长二、制鞋流程1、制鞋流水线流程:冲压中底--制作中底--制作面板--拉帮--上流水线刷胶贴鞋--定型压鞋--风干--验货--清洁鞋面--包装2,板房制鞋流程a、纸样用胶纸贴鞋材--在贴有胶纸的鞋材上绘制鞋样并定好花头位置--裁样--把胶纸上的鞋样复制在纸板上制成纸样b、制面版借助纸样剪出面版雏形--修整--车线--贴花头c、制中底绘制中底纸样--借助纸样裁出中底--用手按压制作中底弧度--刷胶贴中底面料d、借助鞋材粘合面版和中底e、贴大底三、小技巧1、鞋脱胶的原因a、贴完底后压机的压力不够;b、鞋面和鞋底包风;c、胶水干掉了,没有粘性;d、在贴合时,风扇吹到鞋底底正面导致不粘2、如何辨别胶水是否完全干燥:a、擦的是水性胶,那么底或面从烘箱里面出来后,如果胶表面有白点说明胶水没有干;b、擦的是油性胶,出烘箱后,用手指轻刮胶水表面,如果能滑动,说明胶水没有干,否则相反.3、处理剂和硬化剂a、粘合大底时,处理剂用于腐蚀鞋底的附着物让鞋底容易粘胶,且所有的处理剂一定要完全干燥,否则会起相反效果.b、辨别处理剂是否干的方法:用鼻子闻,如果已经没有味道,那么说明处理剂已经干燥c、若大底材料比较软,则要在胶水中添加硬化剂,让鞋底变得硬些4、鞋类检查小常识四、外观性要件a、配双包括有色差、毛长毛短、单脚、鞋头大小、后跟高低等;b、清洁度包括有银笔线、胶水污染、车油、锈迹、灰尘、线头、成品变色、褪色等;c、歪斜包括鞋面各个配件(鞋头、后包、鞋舌、装饰物、合缝等)以及拉帮歪斜和上底、贴中底等的歪斜功五、能性要件a、穿不下包括纸版的错误以及楦头可能用错和随意代码等;b、胶水粘力不够达不到客户要求的最低标准或用手轻易就能拉掉;c、内里是否邹折可能会引起刮脚等;a、外箱特别是外箱印刷包括印刷字体大小、内容、位置等,其他就是外箱规格,包括大小、材质、毛重和净重等;b、内盒包括尺寸、颜色、各种贴标、印刷、是否错型体、错码、错颜色装内盒、是否需要放干燥剂以及是否需要结双等;c、短装每次验货,要看是否已经满箱,同时要抽箱作业,避免工厂作弊六、材料1、PVC比TPR在硬度上硬一点,而且有打滑的现象,即与脚的摩擦力小点。

制鞋工艺流程介绍鞋子是我们日常穿着的必需品之一,它们的制作过程包含多个环节。

下面是一个关于鞋子制作工艺流程的详细介绍。

1.设计:鞋子的制作过程开始于设计。

鞋子的设计师会创建一份初步的绘图或者草图,并确定鞋子的样式、形状和功能。

2.样板制作:在进行正式生产之前,鞋子的样板会被制作出来。

样板制作包括使用木料或塑料来制作鞋子的基本形状,并添加一些细节如鞋面和鞋底。

3.鞋面制作:鞋面是鞋子最外面的一层面料。

鞋面可以使用各种各样的材料,如皮革、织物和合成材料。

鞋面被剪裁成特定的形状和尺寸,并在一起缝合。

4.鞋垫制作:鞋垫是鞋子内部的一个舒适垫层。

它通常由泡沫、海绵或其他柔软材料制成,并具有抗菌、吸湿和减震功能。

鞋垫的形状和尺寸根据鞋子的设计来定制。

5.鞋面与鞋底的粘合:在将鞋垫放入鞋子内部之前,鞋面需要与鞋底粘合在一起。

这通常通过使用特殊的胶水或者热熔剂实现。

6.细节装饰:在鞋面和鞋底粘合完成后,制鞋工人会进行一些细节装饰。

这可能包括缝制品牌标志、添加鞋带或者装饰性的金属部件。

7.鞋底制作:鞋底是鞋子的底部,用于保护鞋子免受磨损和提供缓冲效果。

鞋底可以使用橡胶、聚氨酯或其他耐磨材料制成,通过模具压制或注塑工艺完成。

8.组装:一旦鞋底制作完成,制鞋工人会将鞋底与鞋面和鞋垫组装在一起。

这通常需要仔细地对其进行调整、精确地对位,确保每个部分都完美地连接在一起。

9.检验和测试:在鞋子制作完成后,制鞋工人会对每对鞋子进行检验和测试。

他们会检查鞋子的质量、外观和舒适度,并确保鞋子符合相关的标准和要求。

这些工序只是制鞋工艺的大致流程,不同鞋子的制作过程可能会有所不同。

然而,总体上来说,这些步骤涵盖了鞋子从设计到生产的整个过程。

最重要的是,每个步骤都需要仔细操作和高度专注,以确保每双鞋子的质量和舒适度。

鞋子生产工艺流程

简介

本文档旨在详细介绍鞋子的生产工艺流程,其中包括鞋子生产的每个阶段,工艺和步骤。

通过了解鞋子生产流程,可以更好地理解鞋子的制作过程。

生产工艺流程

1. 设计和开发阶段

- 客户需求分析和市场调研

- 设计师绘制草图和设计

- 选择材料和颜色

- 制作样品

- 客户审查和确认

2. 鞋子模型制作

- 使用3D打印技术或手工制作鞋子模型

- 进行模型测试和修正

- 获取最终鞋子模型

3. 鞋子生产

- 切割鞋面材料

- 缝合鞋面和鞋底的部分

- 完成原型鞋

- 加工细节和装饰

- 完成鞋底

- 进行质量检查和整理

4. 鞋子装配

- 放置鞋垫和软垫

- 安装鞋面和鞋底

- 确保鞋子各部分结合紧密

5. 鞋子质量控制

- 对成品鞋进行质量检查

- 检查尺寸、外观和缺陷

- 修复或重新制作有问题的鞋子6. 鞋子包装和配送

- 将鞋子放入适当的鞋盒

- 添加鞋盒上的品牌标签和说明书

- 将鞋子包装成整齐的包装盒

- 安排配送或运输

总结

通过以上流程,可以看出鞋子的生产过程是一项复杂而精细的工艺。

从设计和开发到最终鞋子的包装和配送,每个步骤都需要高度的注意和专业知识。

了解鞋子生产工艺流程,有助于我们更好地欣赏和理解鞋子的制作过程。

对于鞋子制造商和消费者来说,掌握这些知识可以更好地选择和生产高质量的鞋子。

鞋子的制作流程和设计介绍一、鞋的知识1、外销的鞋鞋长进退8厘,鞋围进退4厘,内销的鞋鞋长进退6厘,鞋围进退3.75厘。

2、人脚的内外围度是不一样长的,内侧短点,外侧长点,所以在做鞋的时候如果面版上鞋饰是左右对称的图案则要让内围的鞋饰短于外围鞋饰2-3厘,在视觉上才会觉得对称。

另外鞋内围面版要做得宽而短一些,外围面版要做得长而窄点,特别是夹脚鞋。

3、制好一双鞋要用到三种胶水,贴中底用粉胶,粘合面版和中底用万能胶,粘大底用耐热胶且要中底和大底双面刷胶。

4、凉鞋鞋头露出的脚趾一般为4个半脚趾,位置为拇指露出第一关节而小指只露出一点点最为舒服5、凉鞋面版中线长(即面版最短的地方)约4-4.5公分最为舒服。

6、甲苯可以擦除印在鞋面上的印刷7、凉鞋后带在脚跟处与中底之间的高度比脚跟到后带与中底粘合处之间的长度相差0.5-1公分。

而从后脚跟到后带与中底粘合处的长度约为3.5-4公分。

8、凉鞋后带高度要内高外低,因为脚踝关节内高外低。

9、鞋的面版压于中底下面的接口一般大约为2.2公分10、人脚一般右脚比左脚的围长和脚长长二、制鞋流程1、制鞋流水线流程:冲压中底--制作中底--制作面板--拉帮--上流水线刷胶贴鞋--定型压鞋--风干--验货--清洁鞋面--包装2,板房制鞋流程a、纸样用胶纸贴鞋材--在贴有胶纸的鞋材上绘制鞋样并定好花头位置--裁样--把胶纸上的鞋样复制在纸板上制成纸样b、制面版借助纸样剪出面版雏形--修整--车线--贴花头c、制中底绘制中底纸样--借助纸样裁出中底--用手按压制作中底弧度--刷胶贴中底面料d、借助鞋材粘合面版和中底e、贴大底三、小技巧1、鞋脱胶的原因a、贴完底后压机的压力不够;b、鞋面和鞋底包风;c、胶水干掉了,没有粘性;soldiers in the war to win the confidence and courage, strength has grown. In March 1939, finally created the direct leadership of the party ranks--Jiangsu Taihu anti-Japanese volunteer army. By the Chinese Communist Party, song Ling Zhen Qian Kangmin (song Ling Monument Park • famous martyrs of the Revolution Money's eldest son) as Commander, Deputy Commander Ding Bingcheng. This is territory of Wujiang first established by the Chinesed、在贴合时,风扇吹到鞋底底正面导致不粘2、如何辨别胶水是否完全干燥:a、擦的是水性胶,那么底或面从烘箱里面出来后,如果胶表面有白点说明胶水没有干;b、擦的是油性胶,出烘箱后,用手指轻刮胶水表面,如果能滑动,说明胶水没有干,否则相反.3、处理剂和硬化剂a、粘合大底时,处理剂用于腐蚀鞋底的附着物让鞋底容易粘胶,且所有的处理剂一定要完全干燥,否则会起相反效果.b、辨别处理剂是否干的方法:用鼻子闻,如果已经没有味道,那么说明处理剂已经干燥c、若大底材料比较软,则要在胶水中添加硬化剂,让鞋底变得硬些4、鞋类检查小常识四、外观性要件a、配双包括有色差、毛长毛短、单脚、鞋头大小、后跟高低等;b、清洁度包括有银笔线、胶水污染、车油、锈迹、灰尘、线头、成品变色、褪色等;c、歪斜包括鞋面各个配件(鞋头、后包、鞋舌、装饰物、合缝等)以及拉帮歪斜和上底、贴中底等的歪斜功五、能性要件a、穿不下包括纸版的错误以及楦头可能用错和随意代码等;b、胶水粘力不够达不到客户要求的最低标准或用手轻易就能拉掉;c、内里是否邹折可能会引起刮脚等;a、外箱特别是外箱印刷包括印刷字体大小、内容、位置等,其他就是外箱规格,包括大小、材质、毛重和净重等;b、内盒包括尺寸、颜色、各种贴标、印刷、是否错型体、错码、错颜色装内盒、是否需要放干燥剂以及是否需要结双等;c、短装每次验货,要看是否已经满箱,同时要抽箱作业,避免工厂作弊六、材料1、PVC比TPR在硬度上硬一点,而且有打滑的现象,即与脚的摩擦力小点。

制鞋的工艺流程制鞋是一门古老而精湛的手工艺术,经过数百年的发展,现代制鞋工艺已经非常成熟,包括了从设计到制作的全套流程。

下面将介绍一般制鞋的工艺流程。

1. 设计制鞋的第一步是设计。

设计师根据市场需求和流行趋势,设计出一系列新款鞋子的草图和样品。

设计师需要考虑鞋子的功能、款式、材质和色彩等因素,确保设计出的鞋子能够满足消费者的需求和喜好。

2. 材料采购一双鞋子通常由多种材料组成,包括皮革、织物、橡胶、金属配件等。

在制鞋的工艺流程中,材料采购是非常重要的一环。

制鞋厂需要与多家供应商合作,确保能够获得高质量的原材料。

3. 样板制作设计师设计出的鞋子样板需要制作成实物样品。

制鞋厂会根据设计师的要求,选择合适的原材料,由经验丰富的工匠制作出样板。

样板制作的质量直接影响到后续生产的效果,因此需要非常注重细节和工艺。

4. 样鞋制作一旦样板制作完成,接下来就是制作样鞋。

样鞋是根据样板制作的第一双实物鞋子,它需要完全符合设计师的要求,并且能够通过各种测试和检验。

如果样鞋合格,制鞋厂就可以开始批量生产了。

5. 生产制作生产制作是制鞋的核心环节。

制鞋厂会根据订单的数量和要求,安排生产线和工人进行生产。

在生产过程中,每一道工序都需要严格把关,确保鞋子的质量和外观符合标准。

生产制作包括裁剪、缝制、打孔、粘合、成型、涂饰等多个环节,每个环节都需要经过严格的质量检验。

6. 质检质检是制鞋工艺流程中非常关键的一环。

在生产完成后,制鞋厂会对每一双鞋子进行严格的质量检验,确保没有任何瑕疵和缺陷。

只有通过了质检的鞋子才能够出厂销售。

7. 包装最后一步是包装。

包装是鞋子的最后一道工序,它直接关系到鞋子的保护和销售。

制鞋厂会根据客户的要求,选择合适的包装方式,确保鞋子在运输和销售过程中不受损坏。

以上就是一般制鞋的工艺流程。

制鞋工艺流程中的每一个环节都需要非常细致和专业的操作,只有严格按照流程要求,才能够生产出高质量的鞋子。

制鞋是一门需要技术和经验的工艺,只有经过长期的积累和实践,才能够掌握制鞋的精湛技艺。

鞋类生产工艺流程鞋类生产工艺流程是指从原材料准备到成品出厂的一系列生产工艺环节,包括设计、裁剪、缝制、组装、质检、包装等多个环节。

下面将以运动鞋为例,详细介绍一下鞋类生产工艺流程。

第一步:设计生产一款鞋子需要有一个初始的设计概念,包括鞋子的样式、尺码、颜色等。

设计师通常会根据市场需求和消费者喜好进行设计。

第二步:原材料准备鞋类生产所需的原材料主要包括鞋面材料、鞋底材料、鞋垫材料、鞋面衬里材料、缝合线等。

这些材料通常经过供应商加工制造后,才能送到鞋厂进行使用。

第三步:裁剪裁剪是制鞋的第一道工序,将鞋面、鞋底、鞋垫等材料按照鞋子的尺码进行裁剪。

通常会使用鞋底模具和鞋面裁床来进行裁剪工作。

第四步:缝制缝制是制鞋的核心工序,主要将裁剪好的鞋面、鞋底等材料缝制在一起。

通常会使用缝纫机进行缝制,并且需要根据设计要求进行不同的缝制方式,如直线缝、弯线缝、包缝等。

第五步:组装组装是将缝制好的鞋面和鞋底进行结合,通常会使用胶水和缝合线进行固定。

这个环节需要一定的技巧,以确保鞋子的质量和舒适度。

第六步:质检质检是制鞋的重要环节,主要是检查鞋子的外观、尺码、缝制质量等。

只有通过了质检的鞋子才能进入下一个环节。

第七步:涂饰涂饰是为鞋子进行染色、印花、刺绣等装饰工艺,以使鞋子更加个性化和美观。

这个环节通常是根据设计要求进行的。

第八步:组装完成在涂饰完成后,还需要进行一些细节的加工,比如安装鞋垫、鞋带、鞋扣等。

这个环节是为了使鞋子更加完整和便于穿戴。

第九步:包装包装是将制成的鞋子进行分类、装箱和标签等,以方便运输和销售。

同时,也需要对鞋子进行最后一次的质检,确保鞋子的质量和外观符合要求。

第十步:出厂经过包装的鞋子可以与其他产品一同发往各个销售渠道,如商场、专卖店、电商等。

这个环节是鞋子生产的最后一个环节,也是消费者购买鞋子的起点。

以上就是鞋类生产工艺流程的主要步骤,每个环节都需要进行细致的操作和质量控制,以确保鞋子的质量和外观符合要求。

制作手工鞋的工艺流程与材料选择手工鞋的制作是一门精细而独特的工艺。

通过采用传统工艺和精心选择的材料,制作出的手工鞋不仅具有高质量和独特的风格,还能提供舒适的穿着体验。

本文将介绍制作手工鞋的工艺流程和材料选择。

一、工艺流程手工鞋的制作过程可以分为准备材料、设计样板、裁剪面料、制作鞋面、缝制鞋身、安装鞋底等几个主要步骤。

下面将详细介绍每个步骤的工艺流程。

1. 准备材料制作手工鞋的主要材料包括皮革、织物、纽扣、线等。

首先,根据设计需求选择适合的材料。

然后,将材料进行清洁和修整,确保其质量和完整性。

2. 设计样板在制作手工鞋之前,需要设计样板来规划鞋子的形状和款式。

根据用户的需求和设计师的创意,使用纸张或其他合适的材料制作出样板。

3. 裁剪面料根据设计样板的尺寸和形状,将选定的材料裁剪成相应的面料片。

确保面料裁剪的准确和精细,以保证最终制作出的鞋子符合设计要求。

4. 制作鞋面将裁剪好的面料片按照设计样板的形状进行缝制。

采用适当的缝纫方法和技巧,将不同的面料片连接在一起。

这个过程需要耐心和专注,以确保鞋面的质量和美观。

5. 缝制鞋身将制作好的鞋面与鞋身进行缝制。

使用适当的缝纫工具和技巧,将鞋面缝合到鞋身上,形成一个完整的鞋子。

这个过程需要进行反复的调整和修整,以确保鞋子的合适和舒适性。

6. 安装鞋底选择适合的鞋底材料,并将其安装到鞋身上。

可以使用胶水或缝纫方法将鞋底牢固地固定在鞋子上。

确保鞋底与鞋身的连接牢固可靠,以提供良好的支撑和舒适性。

二、材料选择制作手工鞋的质量和外观与所选材料密切相关。

下面将介绍几种常用的材料,并简要说明其特点和适用场景。

1. 皮革皮革是制作手工鞋的常用材料之一。

它具有耐磨损、柔韧性好和呼吸性强的特点。

根据所选的皮革类型,可以制作出不同风格和质感的鞋子。

常见的皮革类型包括牛皮革、羊皮革和鳄鱼皮革等。

2. 织物织物是制作手工鞋的另一种常见材料。

它具有丰富的颜色和图案选择,可以为鞋子增添独特的风格。

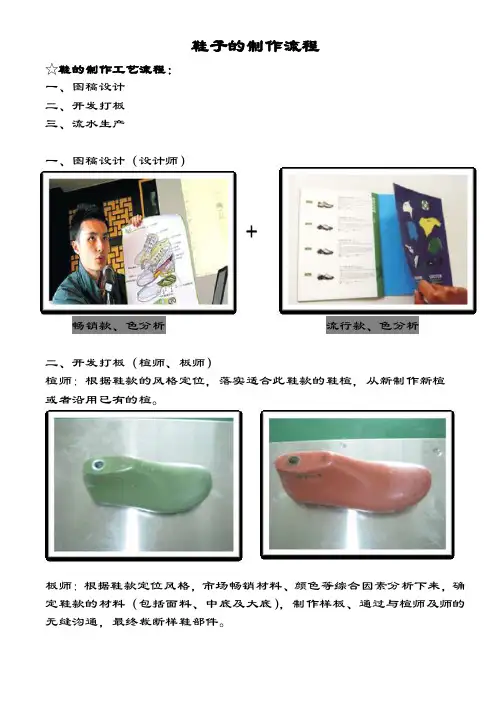

鞋子的制作流程☆鞋的制作工艺流程:一、图稿设计二、开发打板三、流水生产一、图稿设计(设计师)+畅销款、色分析流行款、色分析二、开发打板(楦师、板师)楦师:根据鞋款的风格定位,落实适合此鞋款的鞋楦,从新制作新楦或者沿用已有的楦。

板师:根据鞋款定位风格,市场畅销材料、颜色等综合因素分析下来,确定鞋款的材料(包括面料、中底及大底),制作样板、通过与楦师及师的无缝沟通,最终裁断样鞋部件。

三、流水生产9步骤(车间工人)1、开料:检查皮料/材料颜色、厚度、面层 → 标注缺陷 → 排布样板、标注顺序。

2、裁断(面):根据鞋面部件进行手工裁断/机器裁断。

将鞋面所用的的材料都裁断、安排好。

3、帮面制作:铲皮→刷胶→贴补强带→拆边→擦胶→贴合→贴衬布→针车组合/部件拼接→内外里组合→修剪内里→上港宝→定型后包→检验。

4、攀鞋:刷胶(鞋面、中底、楦头)→过烤箱→攀楦头(贴帮→机器撑帮→检查歪正、长短高→敲平→打满钉→检验→烘干定型→ 钉关帮钉→拨钉→刷胶→ 攀二次帮→ 敲平顺→帮脚割平→检验)5、扣抵定型:帮脚划线→磨粗→除灰→ 刷头遍胶→烘干→刷二遍胶→烘干→ 贴底--压合加固→检验(领底→大底打磨→除灰→刷处理水)6、脱楦:机器拔楦。

7、钉跟/贴中底:钉跟→中底/中底布刷胶→贴合中底布。

8、品质检查:除胶→清洁→剪线头→修补伤残→清洗→刷填充液→塞纸→绑鞋带→打鞋乳→打填充蜡→打抛光蜡→挂吊牌、合格证→检验9、整理包装:内盒印货号、颜色、尺码→放包装纸→放鞋→放干燥剂胶袋→按品种堆放→装外箱→抽检→封箱→打包→进仓一、裁断(面部)手工裁断(手割)机器裁断(冲床)二、帮面制作1、旁片工艺制作案例:各裁断部件裁断各形状刀模丝印网版 丝印花纹2、旁片拉加强带(也称保险带:保护鞋口不变形)3、折边4、擦胶手工折边 机器折边高压花纹 拼接部件5、贴合6、贴衬布7、针车组合鞋面部件8、内外里组合9、修内里皮鞋组合运动鞋组合皮鞋车线运动鞋车线10、前包、后跟定型皮鞋定型三、攀楦(上楦)1、刷胶(鞋面、中底、鞋楦)2、过烤箱(加强粘性)3、攀楦、加固(中底、鞋面、楦头结合)运动鞋定型鞋面刷胶 楦头、中底刷胶5、人工攀二次帮(拉紧帮面、熨平线头、敲平顺)四、扣底定型1、划线定位粘合中底 后帮加固 前帮加固攀楦完成2、底部处理(中底刷胶、大底刷胶、处理杂质、过烤箱)2、扣大底、加固定型中底刷胶大底刷胶杂质处理一次烘烤3、初步检查4、二次过烤箱5、冷却定型五、拔楦压合加固扣大底注胶加粘人工压底二次烘烤六、贴中底布七、品质检查八、整理包装塞填充物挂吊牌。

制鞋工艺流程与步骤详解鞋子是我们日常生活中不可或缺的一部分,而制鞋工艺则是鞋子产生的重要环节。

无论是手工制鞋还是机器制鞋,都需要经过一系列的步骤和流程。

本文将详细介绍制鞋的工艺流程和步骤。

1. 设计与样板制作制鞋的第一步是设计与样板制作。

设计师根据市场需求和流行趋势,设计出鞋子的款式和样式。

然后,制鞋师傅根据设计图纸制作出样板,以便后续的制作工作。

2. 材料准备在制鞋的过程中,材料的选择非常重要。

一般来说,鞋子的材料包括鞋面、鞋底、鞋垫、鞋垫等。

制鞋师傅会根据设计要求,选择合适的材料,并进行裁剪和准备。

3. 鞋面制作鞋面是鞋子的外部部分,它的制作需要经过多道工序。

首先,将选好的鞋面材料裁剪成合适的形状和尺寸。

然后,使用缝纫机或手工缝制,将鞋面的各个部分拼接在一起。

最后,进行整理和修饰,使鞋面看起来平整、美观。

4. 鞋底制作鞋底是鞋子的底部部分,它的制作也需要经过多个步骤。

首先,根据鞋子的款式和要求,选择合适的鞋底材料,如橡胶、塑料等。

然后,使用模具或机器将鞋底制作成所需的形状和尺寸。

最后,进行修整和打磨,使鞋底光滑、耐磨。

5. 鞋垫制作鞋垫是鞋子内部的一部分,它的制作也需要一定的工艺。

首先,选择合适的鞋垫材料,如海绵、皮革等。

然后,根据鞋子的尺寸和要求,裁剪出合适的鞋垫形状。

最后,将鞋垫缝制或粘贴到鞋子内部,使鞋子更加舒适。

6. 组装和装饰在完成鞋面、鞋底和鞋垫的制作后,就需要将它们组装在一起。

首先,将鞋面和鞋底进行粘合或缝制,使它们紧密结合。

然后,将鞋垫放置在鞋子内部,使鞋子更加舒适。

最后,根据设计要求,进行一些装饰工艺,如绣花、打孔等,使鞋子更加美观。

7. 质量检验和包装在制鞋的最后阶段,需要对鞋子进行质量检验。

制鞋师傅会仔细检查鞋子的每一个部分,确保没有瑕疵和缺陷。

如果发现问题,会及时进行修复和调整。

最后,将制作好的鞋子进行包装,以便运输和销售。

以上就是制鞋的工艺流程和步骤的详细介绍。

制鞋虽然看似简单,但其中涉及到的工艺和技术是非常复杂的。

鞋子的工序流程

鞋子生产工序流程主要包括:

1. 设计开发:根据市场需求及流行趋势,设计师绘制鞋款样式并制定工艺技术要求。

2. 选材与裁断:选择合适的皮革、布料、橡胶等材料,利用裁断机精确裁剪出鞋面各部件和鞋底。

3. 针车缝制:将裁好的鞋面各部分缝合成型,包括内里、帮面、饰片等,形成初步的鞋身结构。

4. 鞋楦定型:将缝合好的鞋面套上模具(鞋楦),通过机器或手工进行绷楦、拉帮等操作,使鞋子保持正确的形状。

5. 粘贴中底与大底:在鞋面上涂抹胶水,粘贴缓冲减震的中底材料,并与耐磨的橡胶或TPU大底结合。

6. 组装及装饰:安装鞋带系统、LOGO标签、鞋垫等配件,进行最后的装饰处理。

7. 品质检测:对成品鞋进行全面的质量检查,包括外观、尺寸、

耐穿性、舒适度等方面。

8. 包装入库:合格品进行清洁整理后,装入鞋盒,附上产品标签和使用说明,然后打包入库等待发货。

制鞋工艺流程介绍首先是设计阶段。

鞋类产品的设计是整个制鞋工艺流程的第一步,设计师根据市场需求和流行趋势设计出新款鞋子的图纸和样板。

接着是样品开发。

设计出的图纸和样板交给样品师,通过手工制作或样品机器制作出样品,进行试穿和改进,直到达到预期效果。

然后是材料采购。

根据样品开发的结果,确定鞋子所需的各种材料,包括鞋底、鞋面、鞋垫、鞋垫、鞋垫、鞋垫、鞋垫、鞋垫、鞋垫、鞋贴等,进行采购。

接下来是裁剪。

根据设计图纸,将各种材料进行裁剪,包括鞋底、鞋面、内衬等,确保每一块材料都符合尺寸要求。

然后是缝制。

将裁剪好的各种材料进行缝制,将鞋底、鞋面、内衬等进行组合,使用缝纫机和手工进行缝合。

之后是组装。

将已经缝制好的各种部件进行组装,包括鞋底、鞋面、鞋带、拉链等,确保每一对鞋子都符合设计标准。

接着是质检。

对已经组装好的鞋子进行质量检验,包括外观、尺寸、材料等方面,确保产品的质量达到标准。

最后是包装。

将通过质检的鞋子进行包装,包括盒装、袋装等,然后进行入库存储,准备发往市场。

以上就是一般制鞋工艺流程的基本介绍,不同品牌不同类型的鞋子可能会有所不同,但总体流程大同小异。

制鞋工艺流程中每一个环节都需要精心操作,才能保证制作出优质的鞋类产品。

制鞋工艺流程是一项繁琐复杂的工艺流程,它需要经验丰富的工匠和工艺师细心操作,才能制作出高品质的鞋类产品。

下面我们将对制鞋工艺流程中的一些细节进行详细介绍。

在裁剪环节中,材料的选择和裁剪的技术都对最终产品的外观和质量有着重要的影响。

鞋底通常采用橡胶、PVC或其他合成材料,鞋面则常常使用皮革、布料、人造革等。

裁剪师需要根据设计图纸,精准地将各种材料进行裁剪,确保每一块材料都符合尺寸要求。

而对于皮革这样的天然材料,还需要根据皮革的纹理、缺陷等特点进行合理的利用和放置,以确保鞋子外观的美感和质量的稳定性。

在缝制环节中,缝纫工和手工工艺师需要根据设计要求,使用不同的线材和缝纫方法将各种材料进行缝制,这需要工匠们具备精湛的技艺和丰富的经验。

制鞋工艺流程制鞋工艺是指将原材料加工成鞋子的过程,包括设计、裁剪、缝制、组装和包装等环节。

下面将详细介绍制鞋工艺的流程。

1. 设计制鞋的第一步是设计。

设计师根据市场需求和潮流趋势设计出新款鞋子的样式,包括鞋面、鞋底、鞋带等部分的设计。

设计师还需要考虑到鞋子的功能和舒适度,确保设计出的鞋子符合人体工程学原理。

2. 选材选材是制鞋工艺中非常重要的一环。

制鞋所需的原材料包括皮革、织物、橡胶、塑料等。

这些原材料的质量直接影响到鞋子的品质和舒适度。

因此,在选材时需要严格把关,确保原材料符合国家标准,并且具有良好的耐磨性和舒适度。

3. 裁剪裁剪是制鞋的第一道工序。

工人根据设计图纸将选好的原材料裁剪成相应的零部件,包括鞋面、鞋底、鞋带等。

裁剪工序需要精准的尺寸和角度,确保裁剪出的零部件能够完美地组装在一起。

4. 缝制缝制是制鞋的关键工序之一。

在这个环节,工人将裁剪好的零部件通过缝纫机缝制在一起,包括鞋面和鞋底的缝合,鞋带的缝制等。

缝制工序需要工人有一定的技术和经验,确保缝线牢固,不易断裂。

5. 组装组装是制鞋的最后工序之一。

在这个环节,工人将缝制好的鞋面和鞋底组装在一起,同时安装鞋带、鞋垫、鞋垫和鞋底等配件。

组装工序需要工人有耐心和细致的态度,确保每一双鞋子都符合设计要求。

6. 包装包装是制鞋的最后一个环节。

在这个环节,工人将制作好的鞋子进行清洁、整理,并进行包装。

包装工序需要工人有良好的卫生习惯和整齐的包装技巧,确保鞋子在运输和销售过程中不受损坏。

以上就是制鞋工艺的流程,每一个环节都需要工人有一定的技术和经验,确保制作出的鞋子具有良好的品质和舒适度。

制鞋工艺的不断改进和创新,将为消费者带来更加舒适和时尚的鞋子。

鞋类制造的生产流程鞋类制造的生产流程鞋类制造是一个复杂且多样化的过程,涵盖了设计、原材料采购、制样、生产、质检等多个环节。

下面将详细介绍鞋类制造的生产流程。

第一步:设计鞋类制造的第一步是设计,设计师会根据市场需求和时尚趋势,设计出新颖、美观、实用的鞋款。

设计师通常使用CAD软件来绘制出三维模型,以便制作样鞋和生产模具。

第二步:原材料采购原材料采购是鞋类制造的关键步骤之一。

常用的鞋类原材料包括皮革、织物、橡胶、塑料、金属等。

鞋类制造厂通常与供应商建立长期合作关系,以确保原材料的质量和供应的稳定性。

第三步:制样制样是将设计师的创意转化为实际的样鞋的过程。

制样师会根据设计图纸制作出样鞋,然后通过对样鞋的修改和调整,最终确定出样鞋的样式、尺码和细节。

第四步:模具制作制样完成后,制造商会根据样鞋制作模具。

模具通常由高强度的铝合金或硅胶制成,以便复制出完全符合样鞋尺寸和形状的鞋子。

第五步:生产制作模具后,鞋类制造厂就可以开始正式的生产了。

首先,工人会根据模具将选定的原材料切割成各个部位的鞋面和鞋底。

接下来,工人会使用缝纫机将鞋面缝合在一起,并将鞋底粘合到鞋面上。

然后,工人会对鞋子进行打磨和修饰,以保证鞋子的质量和外观。

第六步:质检生产完成后,鞋类制造厂会进行质检,以确保鞋子符合相关的标准和要求。

质检员会对鞋子的外观、尺寸、材质、耐久性等方面进行检查,确保鞋子没有瑕疵和缺陷。

第七步:包装和配送通过质检后,合格的鞋子将被包装起来,通常是将每双鞋放入塑料袋或鞋盒中,并贴上标签和配件。

然后,鞋子将被运往各个销售渠道,例如实体店和电商平台,以供消费者购买。

总结:鞋类制造的生产流程可以归纳为设计、原材料采购、制样、模具制作、生产、质检和包装配送等环节。

每个环节都需要精心的操作和严格的质量控制,以确保生产出高质量、时尚的鞋子。

鞋类制造行业也具有很大的市场潜力,因为人们对时尚和舒适的需求从未停止。

第八步:市场销售和售后服务一旦鞋子包装完毕,便可以出售给市场上的零售商或批发商。

鞋子的制作过程和工艺步骤

鞋子的制作过程和工艺步骤可以大致分为以下几个步骤:

1. 设计和打样:根据市场需求和时尚潮流,设计师首先要进行设计和打样。

同一款式的鞋子可能会根据不同的材质、颜色和款式进行不同的设计和打样。

2. 制鞋模具:设计完成后,需要创建鞋子的模具。

模具需要根据鞋子的结构和尺寸进行制作。

3. 切割材料:鞋子的制作需要使用不同的材料,包括皮革、织物、橡胶、塑料等。

制作之前需要先将这些材料按照尺寸和形状进行切割。

4. 缝制和粘合:将切好的材料进行缝制和粘合。

这是鞋子制作过程中最重要的一步。

缝制会决定鞋子的质量和美观程度。

5. 打磨和包边:在鞋子制作的过程中,需要对鞋子进行打磨和包边。

这个过程可以使鞋子表面光滑、坚固,并且能够增强整个鞋子的质感。

6. 装配部件:鞋子需要安装不同的部件,例如鞋带、鞋子底部的橡胶等。

制作人员需要将这些部件一一安装好。

7. 质量检测:鞋子制作完成之后,需要对鞋子进行质量检测。

质检人员需要检

测鞋子的大小、结构、外观、功能等多个方面,确保每一双鞋子都符合生产要求。

8. 包装:最后一步是将制作好的鞋子进行包装。

包装需要根据鞋子不同的材质、类型和品牌进行不同的方式和标志。

鞋的制作工艺

鞋的制作工艺涉及到一系列的步骤,包括设计、样板制作、裁剪、缝制、组装和装饰等过程。

下面是一个一般的鞋的制作工艺流程:

1. 设计:首先需要一个鞋的设计师根据市场需求和时尚潮流进行设计,并制定设计图纸和样板。

2. 样板制作:根据设计图纸,制作出样板。

样板通常由一种软质材料制成,如纸板、泡沫塑料等。

3. 裁剪:根据样板将不同材料的鞋面、鞋底等零件进行裁剪。

常用的材料包括皮革、织物、橡胶等。

4. 缝制:将裁剪好的零件进行缝制。

这通常需要使用缝纫机和特殊的缝线。

缝制的过程包括将鞋面和鞋底连接在一起,以及连接其他细节部分。

5. 组装:缝制好的零件进行组装,包括安装鞋垫、鞋垫、鞋舌、鞋带等。

组装通常需要一些专用工具和技术。

6. 装饰:根据设计要求,在成品鞋上进行装饰,如绣花、印刷、喷涂等。

这些装饰可以是品牌标识、图案设计等。

7. 检验:对成品鞋进行检验,包括外观质量、尺寸合格性、舒适度等。

不合格的鞋子可能需要进行修复或重新制作。

8. 包装:将合格的成品鞋进行包装,以便运输和销售。

常见的包装方式包括纸盒包装、塑料袋包装等。

以上是一般的制鞋工艺流程,不同类型的鞋可能会有差异,也有一些特殊的工艺流程,如定制鞋等。

做鞋的工序及流程一、原辅材料仓库1、每日原辅材料进出库须做好材料帐及库存帐,并用微机管理;2、进料和发料须专人管理,以免出错;3、进料时须有质检人员在场,检验品质是否正确,颜色是否正确。

二、裁断车间1、领料须由专人负责,由组长统一分配给员工;2、真皮类裁切时,因只能单层裁切,用GSB-2C液压摆臂式下料机或XCLP2-250液压平面下料机较好;3、裁切尼龙布、特多龙布、帆布及较薄PVC革时,因材料较软,同时可一次多层裁切,故应用XCLP2-250液压平面下料机或XCLL2-250液压龙门下料机。

4、裁切中底板时,因材料较硬,同时可一次多层裁切,应用XCLP2-250液压平面下料机或XCLL2-250液压龙门下料机。

5、任何裁出的部件、特别是有色皮料、布类应同时做质检、配色、配双及数量清点等工作,以免到针车部门时做重复工作;6、裁切主管人员应辅导员工做好机器及刀模的日常保养工作;7、管理人员须随时巡视员工使用斩是否按指令单的刀号操作并教导员工如何自我检验。

8、教导员工对材料的认识,须适材适用,并注意斩刀排列方式,减少不必要的材料浪费。

裁料,选料原则是鞋头最好料,鞋头不能有皮伤,傻眼等等,外帮次之,再内帮,以及一些不起眼的小位置。

三、准备课1、配料室依据订单情况,将裁切好的部件排列整齐,等待加工;2、已裁切好的部件如需印刷、削皮、贴内里、烫印等,均由准备课负责;3、加工好的材料交付给中仓备料组,由中仓备料组发料至针车车间加工。

4、裁切好的部件如中底板、鞋垫等,如果不需要特别车缝加工的,可在完成必要处理后送半成品仓库5、在准备课,待所有部件完成后,一定要将鞋面所有部件质量及统计数字妥善整理,准备交付给针车车间;6 、手工,比如,折边是否该圆则圆,该方则方,二只鞋同一位置是否大小一致,饰扣位置是否一致,内里是否清洁,不能到买家手上还有污渍,拉链鞋的拉链装得是否平顺,拉动是否顺畅。

内里是否平顺,手伸进鞋里是否有凹凸不平的感觉等等。

[整理版]鞋子的制作流程和设计介绍鞋子的制作流程和设计介绍

一、鞋的知识

1、外销的鞋鞋长进退8厘,鞋围进退4厘,内销的鞋鞋长进退6厘,鞋围进退3.75厘。

2、人脚的内外围度是不一样长的,内侧短点,外侧长点,所以在做鞋的时候如果面版上鞋饰是左右对称的图案

则要让内围的鞋饰短于外围鞋饰2-3厘,在视觉上才会觉得对称。

另外鞋内围面版要做得宽而短一些,外围面版

要做得长而窄点,特别是夹脚鞋。

3、制好一双鞋要用到三种胶水,贴中底用粉胶,粘合面版和中底用万能胶,粘大底用耐热胶且要中底和大底双

面刷胶。

4、凉鞋鞋头露出的脚趾一般为4个半脚趾,位置为拇指露出第一关节而小指只露出一点点最为舒服

5、凉鞋面版中线长(即面版最短的地方)约4-4.5公分最为舒服。

6、甲苯可以擦除印在鞋面上的印刷

7、凉鞋后带在脚跟处与中底之间的高度比脚跟到后带与中底粘合处之间的长度相差0.5-1公分。

而从后脚跟到后

带与中底粘合处的长度约为3.5-4公分。

8、凉鞋后带高度要内高外低,因为脚踝关节内高外低。

9、鞋的面版压于中底下面的接口一般大约为2.2公分

10、人脚一般右脚比左脚的围长和脚长长

二、制鞋流程

1、制鞋流水线流程:

冲压中底--制作中底--制作面板--拉帮--上流水线刷胶贴鞋--定型

压鞋--风干--验货--清洁鞋面--包装2,板房制鞋流程

a、纸样

用胶纸贴鞋材--在贴有胶纸的鞋材上绘制鞋样并定好花头位置--裁

样--把胶纸上的鞋样复制在纸板上制成纸样

b、制面版

借助纸样剪出面版雏形--修整--车线--贴花头

c、制中底

绘制中底纸样--借助纸样裁出中底--用手按压制作中底弧度--刷胶

贴中底面料

d、借助鞋材粘合面版和中底

e、贴大底

三、小技巧

1、鞋脱胶的原因

a、贴完底后压机的压力不够;

b、鞋面和鞋底包风;

c、胶水干掉了,没有粘性;

d、在贴合时,风扇吹到鞋底底正面导致不粘

2、如何辨别胶水是否完全干燥:

a、擦的是水性胶,那么底或面从烘箱里面出来后,如果胶表面有白点说明胶水没有干;

b、擦的是油性胶,出烘箱后,用手指轻刮胶水表面,如果能滑动,说明胶水没有干,否则相反.

3、处理剂和硬化剂

a、粘合大底时,处理剂用于腐蚀鞋底的附着物让鞋底容易粘胶,且所有的处理剂一定要完全干燥,否则会起相反效果.

b、辨别处理剂是否干的方法:用鼻子闻,如果已经没有味道,那么说明处理剂已经干燥

c、若大底材料比较软,则要在胶水中添加硬化剂,让鞋底变得硬些

4、鞋类检查小常识

四、外观性要件

a、配双包括有色差、毛长毛短、单脚、鞋头大小、后跟高低等;

b、清洁度包括有银笔线、胶水污染、车油、锈迹、灰尘、线头、成品变色、褪色等;

c、歪斜包括鞋面各个配件(鞋头、后包、鞋舌、装饰物、合缝等)以及拉帮歪斜和上底、贴中底等的歪斜功五、能性要件

a、穿不下包括纸版的错误以及楦头可能用错和随意代码等;

b、胶水粘力不够达不到客户要求的最低标准或用手轻易就能拉掉;

c、内里是否邹折可能会引起刮脚等;

a、外箱特别是外箱印刷包括印刷字体大小、内容、位置等,其他就是外箱规格,包括大小、材质、毛重和净重等;

b、内盒包括尺寸、颜色、各种贴标、印刷、是否错型体、错码、错颜色装内盒、是否需要放干燥剂以及是否需要结双等;

c、短装每次验货,要看是否已经满箱,同时要抽箱作业,避免工厂作弊

六、材料

1、PVC比TPR在硬度上硬一点,而且有打滑的现象,即与脚的摩擦力小点。

2、质量太差的PVC材料过烤箱加热时会有出油现象,若用这样的材料制作鞋底,出油会导致胶水失去粘性,难以粘合或粘不牢固。

3、皮革的档次由高至低排列

头层皮--二层皮--头层皮里--二层皮里头层皮与二层皮的区别头层皮手感及柔软度好,按下去之后很快恢复,不会有太明显的褶皱。

二层皮屈折性较差,按下去之后有棉花状皱褶,且皱褶恢复得慢。

4、怎样辨别材料有没有复膜

用指甲试着刮,如果材料上有阻力,刮着不顺即为没有复膜的材料,反之如果很顺没有任何阻力即为有复膜的材料,不然用肉眼很难辨别出来。

七、配色

1、各个不同的地方有其自身喜爱的配色方式,鞋的配色要针对不同地方的喜好及文化搭配,比如人口少的国家色彩特征明显容易形成统一的色彩搭配习惯及色彩观念。

八、帮样设计

帮样设计是以脚型规律、下肢生理构造与运动机能、材料和工艺为依据的把设计转化为实物的一个环节,通过帮样设计使设计能顺利地过渡到产品工艺加工阶段,以便生产符合设计的产品。

1、设计满帮鞋时,在楦面上要控制鞋的前脸长度--口门位置控制点,因为在人体下蹲或脚弯曲时,脚的舟上弯点部位变粗。

前脸长度一般不超过口门位置,以利于脚部运动,防止鞋舌或鞋耳等帮部件磨脚、磕脚。

2、对于前帮脸短的鞋,中腰后帮部位要增加跟脚设计,比如条带或小包跟、抱脚帮带设计等,使穿用者行走时不费力。

常见于女凉鞋设计时,前面窄窄的条带或短小的前帮,走路时抬不起脚,拖着鞋跟走,很费

力,此时应在后部增加跟脚设计。

3、后帮中缝高除高腰、筒靴之外,一般矮帮的鞋都要控制其后帮中缝高度。

尤其皮鞋,皮鞋因有主跟,过高的后帮会造成磨脚、卡脚。

过低,其鞋不跟脚。

其高度控制在脚后跟骨上沿点之上,范围不能太大,视经验及工艺方法而设定合理尺寸。

4、后帮里外踝高在一般矮帮鞋设计时,勾画后帮曲线,都要控制其高度,理论依据是脚的内外踝骨高。

踝骨中心下沿高度是根据脚型规律得来的.只能低于这一值而不能高。

否则将卡磨踝骨损伤脚部皮肤。

并且注意,内外踝骨高不尽相同,内踝骨比外踝骨高,设计时可以考虑里怀

帮高于外怀帮2-3mm。

5、口门位置控制设在脚背运动中的弯折部位,因为深且窄的口门设计,易使帮撕坏且穿脱不便。

6、小趾控制点断帮位置或凉鞋帮带设计在小趾端点时,如果控制不当,将会造成小趾遭受顶撞、外露等问题,常见有些女士的小脚趾从凉鞋的条带缝隙中钻出,行走时小趾易受外界伤害且不舒适。

7.跟口控制点一般控制凉鞋后帮两侧立柱位置,提高鞋帮对鞋跟的携带能力。