第2章 SPC与控制图

- 格式:ppt

- 大小:1.06 MB

- 文档页数:31

第二章 控制图原理一控制图的重要性贯彻预防原则是依靠推行SPC和SPCD来实现的而居QC七个工具核心地位的控制图是 SPC和SPCD的重要工具1984年日本名古屋工业大学调查了115家日本各行各业的中小型工厂结果发现平均每家工厂使用137张控制图这个数字对于我们推行SPC和SPCD是有一定的参考意义的可以说工厂中使用控制图的张数在某种意义上反映了管理现代化的程度二什么是控制图控制图是对过程质量加以测定记录从而进行控制管理的一种用科学方法设计的图图上有中心线(CL)上控制界限(UCL)和下控制界限(LCL)并有按时间顺序抽取的样本统计量数值的描点序列参见控制图示例图三控制图原理的第一种解释模具车间有部车床车制直径为10mm的机螺丝为了了解机螺丝的质量从车制好的机螺丝中抽出100个测量并记录其直径数据如表所示机螺丝直径数据(mm)10.210.42 10.30 10.36 10.094 9.94 10.00 9.99 9.85 9.9410.21 9.79 9.70 10.04 9.98 9.81 10.13 10.21 9.84 9.55 10.01 10.36 9.88 9.22 10.01 9.85 9.61 10.03 10.41 10.12 10.15 9.76 10.57 9.76 10.15 10.11 10.03 10.15 10.21 10.059.73 9.82 9.82 10.06 10.42 10.24 10.60 9.58 10.06 9.9810.12 9.97 10.30 10.12 10.14 10.17 10.00 10.09 10.11 9.709.49 9.97 10.18 9.99 9.89 9.83 9.55 9.87 10.19 10.3910.27 10.18 10.01 9.77 9.58 10.33 10.15 9.91 9.67 10.10 10.09 10.33 10.06 9.53 9.95 10.39 10.16 9.73 10.15 9.75 9.79 9.94 10.09 9.97 9.91 9.64 9.88 10.02 9.91 9.54为找出这些数据的统计规律将它们分组统计作直方图如机螺丝直径直方图所示图中的直与比方高度该组的频数成正机螺丝直径直方图 直方图趋近光滑曲线将各组的频数用数据总和N=100除就得到各组的频率它表示机螺丝直径属于各组的可能性大小显然各组频率之和为1若以直方面积来表示该组的频率则所有直方面积总和也为 分布曲线 正态分布曲线1这时直方的高=直方面积/组距=频率/组距=频数/(N ×组距)因此标取为频率或频率/组距各直方的高都与频数成正比故机螺丝直径直方图所示无论纵坐的直方图仍可用只要再作一条频率纵轴和一条直方面积表示频率的纵轴见直方图趋近光滑曲线图如果数据越多分组越密则机螺丝直径直方图的直方图也越趋近一条光滑曲线如直方图趋近光滑曲线图所示在极限情况下得到的光滑曲线即为分布曲线它反映了产品质量的统计规律如分布曲线图所示在质量特性值为连续值时最常见的典型分布为正态分布例如机螺丝直径直方图中机螺丝直径的分布就是如此它的特点是中间高两头低左右对称并延伸至无限正态分布可两个参数即均值用和标准差来决定正态分布有一个结论对质量管理很有用即无论均值和标准差取何值产品质量特性值落在3σ之间的概率为99.73于是落在µ±3σ之外的概率为100%一99.73%=0.27%而超过一侧即大于µ-3σ或小于µ+31‰σ的概率为0.27%/2=0.135%≈如正态分布曲线图这个结论十分重要美国休哈特就根据这事实提出控制图一了控制图的演变过程控制图的演变图首先把正态分布曲线图按顺时针方向转90°成下图控制图的演变a参见图由于上下的数值大小不合常规故再把控制图的演变图上下翻转180°而成下图控制图的演变b图这样就得到一张控制图具体说是单值( χ)控制图现在结合机螺丝的例子来说明控制图的原理设已知机螺丝直径的标准差为0.26mm现从上表的数据算得样本均值x =10.10mm于是有)(00.10)(78.1026.031033mm x mm x =≈=×+=≈+µσσµ)(22.926.01033mm x =×−=−≈−σσµ3+参见x 控制图称µ+3σ为上控制界记为UCL 称µ为中心线记为CL 称µ-3σ为LCL 这三者统称为控制线规定中心线用实线绘制上下控制界用虚线绘为了控制螺丝的质量每隔1小时随机抽取一个车好的螺丝测量其直径将结果描点并用直线段将点子连结以便于观察点子的变化趋势由图可看出前三个上控制界记为制在X 控制图中点子都在控制界内但第四个点子超出上控制界为了醒目把它用小圆圈圈起来表示这个机螺丝的直径过分粗了应引起注意现在对这第四个点子应作何判断根据正态分布的结论在生产正常的条件下点子超出上控制界的概率只有1‰左右可能性非常小可以认为它实际上不发生若发生则认为生产中存在异常而从x 控制图也可看出若生产异常例如由于车刀磨损机螺丝直径将逐渐变粗x 增大分布曲线将上移这时分布曲线超出上控制界那部分面积 (用阴影区表示)可能达到千分之几十几百比1‰大得多于是认为点子出界就判断异常用数学语言来说即根据小概率事件原理小概率事件实际上不发生若发生则判断异常在控制图上描点实质上就是进行统计假设检验即检验假设(已知σ=0.26mm)H拒绝:=10.00:H 110.00而控制图的上下控制界即为接受域与拒绝域的分界限点子落在上下界限之间表明可接受H点子落在上下界限之外表明应H两类偶因是始终存在的对质量的响微影小但难以除去四控制图原理的第二种解释换个角度再来研究控制图的原理根据来源的不同质量因素可以分成4M1E 五个方面但从对质量的影响大小来看质量因素可分成偶然因素(简称偶因)与异常因素(简称异因)例如机床开动时的轻微振动等异因则有时存在对质量影响大但不难除去例如车刀磨损固定机床的螺母松动等偶因引起质量的偶然波动(简称偶波)异因引起质量的异常波动(简称异波)偶波是不可避免的但对质量的影响微小故可把它看作背景噪声而听之任之异波则不然它对质量的影响大且采取措施不难消除故在过程中异波及造成异波的异因是我们注意的对象一旦发生就应该尽快找出采取措施加以消除并纳入标准化保证它不再出现 偶波与异波都是产品质量的波动如何能发现异波的到来呢经验与理论分析表明当生产过程中只存在偶波时产品质量将形成某种典型分布例如在车制螺丝的例子中形成正态分布如果除去偶波外还有异波则产品质量的分布必将偏离原来的典型分布因此根据典型分布是否偏离就能判断异波即异因是否发生而典型分布的偏离可由控制图检出在上述车制螺丝的例子中由于发生了车刀磨损的异因螺丝直径的分布偏离了原来的正态分布而向上移动于是点子超出上控制界的概率大为增加从而点子频频出界表明存在异波控制图上的控制界限就是区分偶波与异波的科学界限根据上述可以说休哈特控制图的实质是区分偶然因素与异常因素两类因素五控制图是如何贯彻预防原则的控制图是如何贯彻预防原则的呢这可以由以下两点看出:1.应用控制图对生产过程不断监控当异常因素刚一露出苗头甚至在未造成不合品之前就能及时被发现例如在控制图重点子形成倾向图中点子有逐渐上升的趋势可以在这种趋势造成不合格品之前就采取措施加以消除起到预防的作用格所以在现场 2.更多的情况是控制图显示异常表明异因已经发生这时一定要贯彻下列20个 字:“查出异因采取措施保证消除不再出现纳入标准”如果不贯彻这20个字控制图就形同虚设不如不搞每贯彻一次这20个字(即经过一次这样的循环)就消除一个异因使它永不再出现从而起到预防的作用由于异因只有有限多个故过经有限次循环(参见达到稳态的循环图)后 最终可以达到这样一种状态:在过程中只存在偶因而不存在异因这种状态称为统计控制状态或稳定状态简称稳态稳态是生产过程追求的目标因为在稳态下生产质量有完的把握质量特性值有99.73%落在上下控制界限之间的范围内(一般合格品率还要高于99.73%);其次在稳态下生产不合格品最少一道工序处于稳态称为稳定工序道道工序都处于稳态称为全稳生产线SPC 就是通过全稳生产线达到全过程预防的对全因而生产也是最经济的所述虽然质量变异不能完全消灭但控制图是使质量变异成为最小的有效工具综上。

SPC控制图第一篇:SPC控制图1. 介绍SPC控制图(Statistical Process Control)是一种质量管理工具,用于监控和管理过程中的变异性。

它基于统计原理,通过收集和分析过程数据,可以帮助我们实时判断过程是否处于控制状态,并及时采取措施进行调整和修正,以保证产品或服务的稳定性和可靠性。

2. SPC控制图的基本原理SPC控制图有两个基本原则:稳定性和可预测性。

稳定性是指过程在一个可控制的范围内运行,没有特殊原因的变异性;可预测性是指过程的性能可以通过数据进行预测和估计,而不需要依赖特殊原因的出现。

3. SPC控制图的类型常用的SPC控制图有以下几种类型:(1)X-Bar和R控制图:用于监控连续性数据的平均值和范围。

(2)X-Bar和S控制图:与X-Bar和R控制图类似,但用标准差代替范围。

(3)P控制图:用于监控离散型数据的不良率或缺陷率。

(4)C控制图:用于监控离散型数据的计数。

4. SPC控制图的使用步骤(1)收集数据:根据所监控的过程特性,选择合适的采样方法和样本大小,收集数据。

(2)构建控制图:根据采集到的数据,计算样本平均值、范围、标准差、不良率等统计指标,绘制控制图。

(3)判断过程状态:分析控制图上的数据点和规则,判断过程是否处于控制状态。

(4)监控过程:定期收集和更新数据,绘制新的控制图,进行持续监控和分析。

5. SPC控制图的应用范围SPC控制图可以应用于各行各业的生产过程和服务过程中,如制造业的生产线、医疗行业的手术过程、金融行业的交易过程等。

通过使用SPC控制图,可以及时发现潜在问题,并采取纠正措施,提升过程的稳定性和可靠性。

6. SPC控制图的优势与挑战(1)优势:- 实时监控:SPC控制图可以提供实时的过程数据,帮助管理者及时判断过程状态。

- 判断能力:通过分析控制图上的数据点和规则,可以判断过程是正常变异还是有特殊原因的变异。

- 效益显著:SPC控制图可以帮助企业降低不良率、提高产品质量,并节约成本。

SPC与常规控制图培训课件1. 介绍SPC(Statistical Process Control,统计过程控制)是一种常用的质量管理工具,通过收集和分析过程数据来监控和控制生产过程中的变异性。

常规控制图是SPC的重要组成部分,用于识别过程是否处于控制状态。

本课件将介绍SPC与常规控制图的基本概念、使用方法和应用实例。

2. SPC的基本原理SPC的基本原理是通过收集过程数据并运用统计方法分析这些数据,从而判断过程是否处于控制状态。

SPC的主要目标是降低过程的变异性,确保产品的质量稳定。

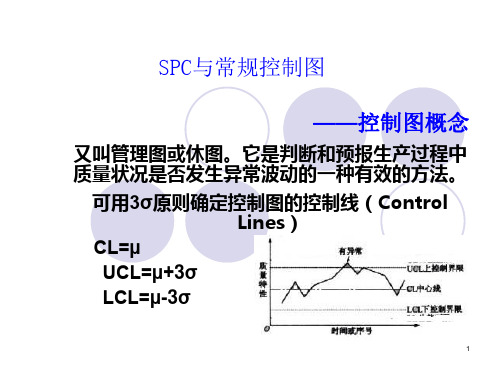

3. 常见的常规控制图3.1 控制图的基本结构控制图通常由中心线、上限线和下限线组成。

中心线代表过程的平均值,上限线和下限线代表了过程的可接受变异范围。

3.2 均值控制图均值控制图用于监控过程的平均值是否处于控制状态。

常用的均值控制图包括平均值图、移动平均图和指数加权移动平均图。

3.3 范围控制图范围控制图用于监控过程的变异性是否处于控制状态。

常用的范围控制图包括范围图和标准差图。

3.4 异常值控制图异常值控制图用于检测过程中的异常值。

常见的异常值控制图包括箱线图和帕累托图。

4. 常用的统计方法4.1 均值与标准差均值和标准差是用来描述数据集中趋势和分布的统计指标。

均值代表数据的中心位置,标准差代表数据的离散程度。

4.2 相关性分析相关性分析用于确定两个变量之间的关系强度和方向。

常用的相关性分析方法包括皮尔逊相关系数和斯皮尔曼相关系数。

4.3 回归分析回归分析用于确定两个变量之间的函数关系。

常用的回归分析方法包括线性回归和多项式回归。

5. SPC的应用实例5.1 制造业中的SPC应用在制造业中,SPC被广泛应用于监控生产过程中的变异性,降低次品率和提高产品质量。

通过使用常规控制图,制造商可以及时发现并纠正生产过程中的异常情况。

5.2 服务业中的SPC应用在服务业中,SPC可以用于监控服务过程中的变异性,提高服务质量和满意度。