汽轮机结构:第六节轴承

- 格式:ppt

- 大小:9.75 MB

- 文档页数:38

汽轮机轴承知识(图文)1汽轮机的轴承的类型汽轮机的轴承有推力轴承和支持轴承两种:双人出游来这订房超浪漫!广告1、支持轴承是承担转子的重量及转子不平衡质量产生的离心力,并确定转子的径向位置,保证转子中心与气缸中心一致,以保证转子与静止部分间正确的径向间隙。

2、推力轴承是承受转子上未平衡的轴向推力,并确定转子的轴向位置,以保证动、静部分间的轴向间隙。

2汽轮机支撑轴承的工作原理滑动支撑轴承中,轴瓦内圆直径略大于轴颈外径,转子静止时,轴颈处在轴瓦底部,轴颈与轴瓦之间自然形成楔形间隙。

如果连续向轴承间隙中供应具有一定压力和粘度的润滑油,当轴颈旋转时,润滑油随之转动,在右侧的间隙中,润滑油被从宽口带向窄口。

由于此间隙进口油量大于出口油量,润滑油便聚集在狭窄的楔形间隙中而是油压升高。

当间隙中的油压超过轴颈上的载荷时,就把轴颈抬起。

轴颈被抬起后,间隙增大,油压又有所降低,轴颈又下落一些,直到间隙中的油压与载荷平衡时,轴颈便稳定在一定的位置上旋转。

此时,轴颈与轴瓦完全被油膜隔开,形成了液体摩擦。

展开剩余89%3汽轮机推力轴承的工作原理推力轴承的结构就是在推理盘的正反面各安装了若干块推力瓦片,靠发电机侧的我们一般称之为工作瓦,主要承受正向轴向推力,另一侧的我们称为非工作瓦,主要承受有时瞬时出现的反推力。

汽轮机转动后,润滑油跟着推力盘一起转动,进入推力盘与瓦块之间的间隙,当转子产生轴向推力时,间隙中的油层受到压力,并传递给推力瓦块,由于推力瓦快是偏心支承的,受力就产生了偏转,这样就与推力盘之间构成了楔形间隙;随着汽机转速升高,油膜建立,此时,推力盘与推力瓦块之间完全被油膜隔开,形成了液体摩擦。

汽轮机径向轴承分为固定瓦轴承与可倾瓦轴承两类。

1,固定瓦轴承固定瓦轴承油圆柱轴承、椭圆瓦轴承、多油锲和多油叶轴承(目前不大采用)。

普通的圆柱轴承,由上下半组成。

下半轴承体外圆设有三个径向调整垫块,上半轴承顶部设一个径向调整垫块,供轴承调整用。

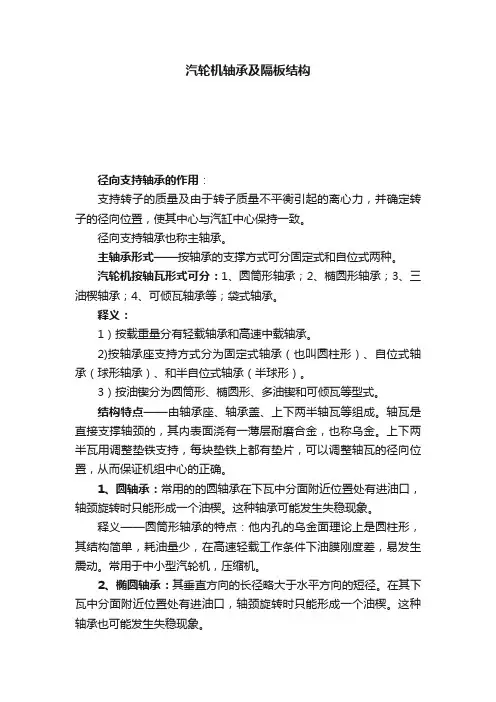

汽轮机轴承及隔板结构径向支持轴承的作用:支持转子的质量及由于转子质量不平衡引起的离心力,并确定转子的径向位置,使其中心与汽缸中心保持一致。

径向支持轴承也称主轴承。

主轴承形式——按轴承的支撑方式可分固定式和自位式两种。

汽轮机按轴瓦形式可分:1、圆筒形轴承;2、椭圆形轴承;3、三油楔轴承;4、可倾瓦轴承等;袋式轴承。

释义:1)按载重量分有轻载轴承和高速中载轴承。

2)按轴承座支持方式分为固定式轴承(也叫圆柱形)、自位式轴承(球形轴承)、和半自位式轴承(半球形)。

3)按油锲分为圆筒形、椭圆形、多油锲和可倾瓦等型式。

结构特点——由轴承座、轴承盖、上下两半轴瓦等组成。

轴瓦是直接支撑轴颈的,其内表面浇有一薄层耐磨合金,也称乌金。

上下两半瓦用调整垫铁支持,每块垫铁上都有垫片,可以调整轴瓦的径向位置,从而保证机组中心的正确。

1、圆轴承:常用的的圆轴承在下瓦中分面附近位置处有进油口,轴颈旋转时只能形成一个油楔。

这种轴承可能发生失稳现象。

释义——圆筒形轴承的特点:他内孔的乌金面理论上是圆柱形,其结构简单,耗油量少,在高速轻载工作条件下油膜刚度差,易发生震动。

常用于中小型汽轮机,压缩机。

2、椭圆轴承:其垂直方向的长径略大于水平方向的短径。

在其下瓦中分面附近位置处有进油口,轴颈旋转时只能形成一个油楔。

这种轴承也可能发生失稳现象。

释义——椭圆形轴承的特点:其顶部间隙为轴颈的1/1000,两侧间隙各为顶部间隙的2倍,油锲收缩的更剧烈,有利于形成液态摩擦及增大承载能力。

由于椭圆轴承的上部间隙小,除下部主油锲外,在上部形成一个附加的副油锲。

在副油锲的作用下,油膜的厚度变小了,轴承的工作稳定性得到改善。

加大侧面间隙,油量增加,加强了对轴颈的冷却作用这是优点。

缺点是通圆筒形相比,轴承加工较复杂,同时因为顶部间隙小,对油中的杂质更为敏感。

3、三油楔圆轴承:在其下瓦偏垂直位置两侧都有进油口,在上瓦还有一个进油口,轴颈旋转时能形成三个油楔。

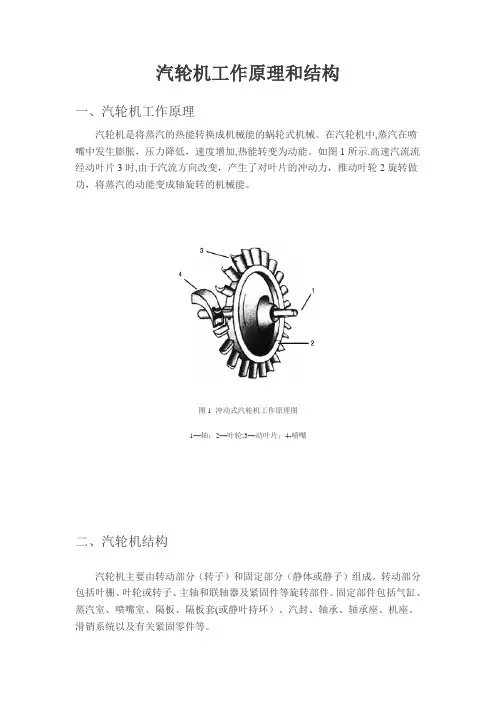

汽轮机工作原理和结构一、汽轮机工作原理汽轮机是将蒸汽的热能转换成机械能的蜗轮式机械。

在汽轮机中,蒸汽在喷嘴中发生膨胀,压力降低,速度增加,热能转变为动能。

如图1所示.高速汽流流经动叶片3时,由于汽流方向改变,产生了对叶片的冲动力,推动叶轮2旋转做功,将蒸汽的动能变成轴旋转的机械能。

图1 冲动式汽轮机工作原理图1—轴;2—叶轮;3—动叶片;4-喷嘴二、汽轮机结构汽轮机主要由转动部分(转子)和固定部分(静体或静子)组成。

转动部分包括叶栅、叶轮或转子、主轴和联轴器及紧固件等旋转部件。

固定部件包括气缸、蒸汽室、喷嘴室、隔板、隔板套(或静叶持环)、汽封、轴承、轴承座、机座、滑销系统以及有关紧固零件等。

套装转子的结构如图2所示。

套装转子的叶轮、轴封套、联轴器等部件和主轴是分别制造的,然后将它们热套(过盈配合)在主轴上,并用键传递力矩。

图2 套装转子结构1—油封环2—油封套3—轴4—动叶槽5—叶轮6-平衡槽汽轮机主要用途是在热力发电厂中做带动发电机的原动机。

为了保证汽轮机正常工作,需配置必要的附属设备,如管道、阀门、凝汽器等,汽轮机及其附属设备的组合称为汽轮机设备。

图3为汽轮机设备组成图.来自蒸汽发生器的高温高压蒸汽经主汽阀、调节阀进入汽轮机。

由于汽轮机排汽口的压力大大低于进汽压力,蒸汽在这个压差作用下向排汽口流动,其压力和温度逐渐降低,部分热能转换为汽轮机转子旋转的机械能。

做完功的蒸汽称为乏汽,从排汽口排入凝汽器,在较低的温度下凝结成水,此凝结水由凝结水泵抽出送经蒸汽发生器构成封闭的热力循环。

为了吸收乏汽在凝汽器放出的凝结热,并保护较低的凝结温度,必须用循环水泵不断地向凝汽器供应冷却水。

由于汽轮机的尾部和凝汽器不能绝对密封,其内部压力又低于外界大气压,因而会有空气漏入,最终进入凝汽器的壳侧.若任空气在凝汽器内积累,凝汽器内压力必然会升高,导致乏汽压力升高,减少蒸汽对汽轮机做的有用功,同时积累的空气还会带来乏汽凝结放热的恶化,这两者都会导致热循环效率的下降,因而必须将凝汽器壳侧的空气抽出。

汽轮机轴承的结构及作用汽轮机采用的轴承有径向支持轴承和推力轴承两种。

径向支持轴承用来承担转子重量和旋转时的不平衡力,并确定转子的径向位置,以保证转子旋转中心与汽缸中心一致,从而保证了转子与汽缸汽封、隔板等静止部件的径向间隙。

推力轴承承受蒸汽作用在转子上的不平衡轴向推力,并确定转子的轴向位置,以保证通流部分动静间正确的轴向间隙。

一、推力轴承推力轴承安置在第一号径向轴承外侧轴承座内,为自位式推力轴承,它能自动地把载荷均匀地分布在各瓦块上,避免了所有瓦块都要有一准确的相同厚度的必要性。

推力盘和汽轮机轴制成一体,在其两侧各安装有6块推力瓦,这些瓦块支承于调整块上。

调整块装配在制成两半的支承环内,并用自位定位销支持,通过调整块的摆动使各瓦块的表面载荷均匀。

在推力盘轴线与轴承座内孔轴线不完全平行时,通过各调整块的位移,推力瓦块的载荷也能均匀分布。

支撑环装在推力轴承套中,通过支撑环键来防止支撑环和推力轴承的相对移动。

推力轴承套在水平处对分,上下两半用螺栓和销子固定,防止推力轴承套在轴承座中转动。

该轴承还设有定位机构,用以调整推力轴承套的轴向位置,使汽轮机转子在汽缸内获得正确位置,防止动静部分摩擦。

该推力轴承应用油膜原理。

轴承始终浸在压力油中,油直接从主机润滑油管路供给。

在排油管路上设有节流孔螺栓,以控制排油量,保证轴承内充满润滑油,并使润滑油具有一定的流量。

二、径向轴承四个径向支持轴承,高、中压转子和低压转子各两个。

高、中压部分两轴承采用四块可倾瓦块结构,其特点是:可避免油膜振荡,运转中具有良好的稳定性,可倾瓦之上瓦块出油侧外圆沉孔处装有减振弹簧将瓦块紧压于轴颈上,运转时可防止上瓦摆动。

1、高中压缸前轴承高中压缸前轴承为自位式可倾瓦轴承。

用于由于温度改变而又同时要求保持良好对中性的场合,以适应转子倾角的变化。

由于喷嘴的调节,调速汽门的相应开启,蒸汽进入不同的喷嘴弧段,通过调节级后而做功,这时作用在高中压轴承的负载大小和方向是变化的,可提供优良的稳定性,并能良好的消除轴颈振动。

汽轮机轴承学习(多图)汽轮机轴承分类:支持轴承:承担转子重量;承担转子不平衡质量的离心力;确定转子径向位置。

推力轴承:承担转子轴向推力;确定转子轴向位置。

1.圆筒形轴承轴瓦内孔呈圆柱形,轴瓦外形呈球面形,能自动调整使轴颈与轴瓦平行轴承顶部间隙约为侧面间隙的2倍轴颈下形成一个油膜,油膜厚度一般为0.1mm三块轴承垫块轴瓦内车出燕尾槽,浇铸乌金,乌金厚1.5mm乌金CuSnSb11-6,固相点温度240,液相点温度360,软化温度132~149℃;质软,熔点低,耐磨,保护昂贵的转子油挡间隙一般为0.3~0.4mm轴颈与轴承的接触角为60°左右刮研使接触面积大于75%,且成点状接触用压铅丝的方法测紧力轴承紧力一般为0.07~0.15mm 轴承瓦枕紧力:因为工作时轴承温度比轴瓦高,若无紧力,热状态下工作时,轴承容易振动标准链接:圆筒形轴瓦的顶部间隙为:轴颈大于100MM时为轴颈直径的1.5-2/1000。

两侧间隙为顶部间隙的一半.椭圆形轴瓦的顶部间隙为:轴颈大于100MM时为轴颈直径的1-1.5/1000.两侧间隙为轴颈直径的 1.5-2/1000轴瓦间隙的测量:轴瓦间隙测量应在冷却状态下进行两侧间隙用塞尺在轴瓦水平结合面四个角(瓦口)上测量,塞尺插入深度约为轴颈直径的1/12~1/10。

轴瓦顶部间隙的测量用压铅丝的方法,铅丝长50~80mm,直径比顶部间隙大0.5mm,放在轴颈前后,紧结合面螺栓,,此时铅丝的厚度就是轴瓦顶部间隙。

轴瓦紧力测量:用压铅丝的方法测量轴瓦紧力将上下两半轴瓦组装并紧固好后,在顶部垫铁和轴瓦两侧瓦枕(轴承座)结合面前后均放一段铅丝,扣紧轴承盖,紧螺栓到工作状态,再取下轴承盖,测量铅丝厚度。

轴瓦紧力=两侧铅丝厚度平均值—顶部铅丝厚度平均值即C=1/4(a1+a2+a3+a4)-1/2(b1+b2)当C值为负值时,表明轴承座与轴瓦间存在间隙2.椭圆形轴承轴瓦内孔呈椭圆形,轴瓦外形呈球面形轴承顶部间隙约为侧面间隙的1/2轴瓦上、下部各形成一个油膜,双油楔轴承降低轴心位置,轴承工作稳定油楔收缩大,油膜压力提高,轴承的承载能力提高应用:大中型机组3.三油楔轴承轴瓦上有三个固定的油楔,上瓦2个,下瓦一个轴瓦上部形成2个小油楔,将轴颈向下压下部形成一个大油楔,托起轴颈,承受载荷轴承的承载能力提高,抗振性能好,运转平稳上下瓦的结合面与水平面倾斜35°应用:大型机组,高转速及中载轴承三油楔轴承注意:瓦面在低转速时无存油能力,三油楔轴承必须配顶轴油泵顶轴油压20.6MPa,轴被顶起0.03~0.05mm油池深度0.1~0.15mm每个油楔入口深度0.27mm4.可倾瓦轴承由3~5块能在支点上自由倾斜的弧形瓦块组成。

汽轮机轴承概述为保证汽轮机转子在汽缸内的正常工作,汽轮机毫无例外的采用了径向支持轴承和推力轴承,径向支持轴承承担转子的重量和因部分进汽或振动引起的其他力,并确定转子的位置,保证转子与汽缸的中心线的一致;推力轴承承担汽流引起的轴向推力,并确定转子的轴向位置,确保汽轮机的动静部分的间隙。

由于汽轮发电机组属重载高速设备,轴承全部采用以油膜润滑理论为基础的滑动轴承。

汽轮发电机组在选用轴承时,主要考虑下列问题:主轴承的型式要确保不出现油膜振荡,充分考虑汽流激振力的影响,具有良好的抗干扰能力,检修时不需要揭开汽缸和转子,就能够把各轴承方便地取出和更换,轴承最好采用水平中分面轴承,不需吊转子就能够在水平,垂直方向进行调整。

推力轴承能持续承受在任何工况下所产生的双向最大推力。

各支持轴承均设轴承金属温度测点,测点位置和数量满足汽轮机运行监视的要求。

该轴系轴承主要特点是:主轴承采用可倾式自位轴承和椭圆轴承两种形式,能很好解决油膜振荡振荡问题,各轴承的设计失稳转速在额定转速125%以上,具有良好的抗干扰能力。

各支持轴承为水平中分面,不需吊转子就能够在水平,垂直方向进行调整,检修时不需要揭开汽缸和转子,就能够把各轴承方便地取出和更换。

每一轴承回油管上均设有观察孔及温度计插座,在油温测点及油流监视装置之前,没有来自其它轴承的混合油流,各轴承设计金属温度不超过90℃,乌金材料允许在112℃以下长期运行。

推力轴承设计为能持续承受在任何工况下所产生的双向最大推力,装设有监视轴承金属、磨损量及轴承金属温度测量装置。

表2-12各个轴承的参数1、径向支持轴承图2-17 三瓦块可倾轴承的结构示意图1-上瓦块;2-下瓦块;3-上瓦枕;4-上瓦座;5-润滑油进油口;6-润滑油腔;7-瓦块上的润滑油出口;8-下瓦垫;9-顶轴油口;10-侧瓦块;11-侧垫块;12-止动销;13-心轴图2-17是三瓦块可倾轴承的结构示意图。

这种三瓦块可倾轴承主要有瓦座、瓦枕、调整垫片、制动销等部件组成,其中瓦座、瓦枕、为上下两半结构。

汽轮机轴承与轴承座1、汽轮机轴承座本汽轮机共有八个支持轴承。

#1轴承,#2、3轴承,#4轴承分别位于前轴承座、中轴承座和#3轴承座内,它们分别支承着高压缸转子和中压缸转子。

#5轴承,#6轴承,#7轴承和#8轴承则分别位于低压缸A和低压缸B之间及两端的轴承座内,各自支承低压缸A和B的转子。

发电机另有二个端盖轴承,支承发电机转子。

推力轴承位于中轴承座内,与中压缸转子前部的推力盘相匹配,承担汽轮机的轴向推力。

为了确保每个支持轴承在任何时候都可以精确对中,轴承设计成具有自位特性。

前轴承座、中轴承座和#3轴承座单独安装在汽轮机基础上,高、中压缸依靠各自的猫爪支撑在轴承座上。

前轴承座、中轴承座和#3轴承座底部中心线上设有纵销,#3轴承座下还有一对横销。

前轴承座内装有#1轴承、主油泵、危急遮断器和测速装置等部件,而中轴承座内包含有#2、3轴承、推力轴承及其磨损检测装置和高、中压转子联轴器。

低压缸的四个轴承座与低压缸焊接成一体,轴承座连同低压缸座落在汽机基础台板上,各轴承座底部中心线上设有纵销,保证它们在纵向定向自由膨胀。

为了便于调整,轴承的底座采用能够很容易拆除或替换的垫片来保证在装配时精确找中,并用止动销固定轴承壳体防止轴向窜动。

轴承上镶有经过严格控制、高质量的巴氏合金块,通过燕尾槽固到轴承上。

2、径向支持轴承本汽轮机的#1~4轴承采用水平、上下、中分面、双向可倾瓦结构轴承,其间用螺栓和定位销连接。

此可倾瓦轴承通常由六块弧形瓦块组成,弧形瓦块上衬有巴氏合金。

上下半轴承各有三块,均匀分布,上半轴承的三个瓦块设有调整块,可以调整可倾瓦块与转子轴颈间的间隙,转子轴颈在轴承中的运行稳定性在很大程度上与此间隙值有关。

本可倾瓦支持轴承径向间隙设计为轴承孔直径的0.0013~0.0015,最大值为0.002,若超过0.2%,则需要更换可倾瓦块。

可倾瓦轴承上部瓦块开有油槽,轴承下部瓦块上设有热电偶,以测量瓦块的温度。

下轴承体靠近水平中分面处的两侧装有销子,以防止轴承体转动。