第九章 ULSI工艺总汇

- 格式:ppt

- 大小:3.15 MB

- 文档页数:155

Li-LSX生产工艺流程简述一.合成工段1.配液工序通过DCS控制系统,将定量的30%NaOH溶液、48.8%KOH溶液打入配液釜中。

用蒸汽伴管加热至90℃,分三次加入计量的Al(OH)3固体,加完后,于90℃保温反应4h。

关闭伴管蒸汽阀门,改通循环水降温。

降至40℃左右,用泵输送至铝液储罐中冷却静置。

(铝液需通过袋式过滤器过滤物理杂质。

)铝液微调:根据检测结果,通过DCS定量控制系统,用30%NaOH溶液、48.8%KOH溶液、自来水对铝液进行两次微调,然后在储罐中进行4h自身循环。

分两次微调是为了保证铝液浓度调配的准确性。

硅液微调:将硅胶车间的原硅液沉降三天后,取样分析。

根据含量用30%NaOH溶液、自来水通过DCS系统进行准确的浓度调配。

同样进行两次微调,熟练以后可进行一次微调。

(硅液会吸收CO2产生SiO2沉淀,加碱液可适当除去。

)储罐分为:沉降罐(罐内装一根上吸管)、配制罐、中转罐、澄清罐。

将沉降罐中的清液泵送至袋式过滤器,再送到配制罐进行微调循环,调好浓度的液体再转至中转罐备用。

2.分散工序将澄清罐中的铝液用泵输送,经过10目的钛棒过滤器过滤,再经板式换热器调节温度(用热水升温、用自来水降温)至30℃,如果温度不达标,则将铝液经计量罐回流到储罐中。

直到温度达标后,再在计量罐中进行计量。

(也可以将铝液计量好后,放到分散釜中进行温度调节。

)硅液同理。

硅液经换热器后的温度控制为28℃。

当分散釜中的铝液温度和量都调节好以后,迅速将调节好温度和量的硅液放入分散釜中,剧烈搅拌。

体系会变成悬浊液,并升温。

加入硅液半小时后,开启夹套45℃热水均匀升温,约半小时后升至42℃,关闭热水。

将物料立即用隔膜泵转入合成釜中晶化。

(严格控制温度的均匀准确,保证加入硅液后,体系在1小时升至42℃。

)隔膜泵进出管道上的阀门必须打开才能启动隔膜泵。

铝液约1.875m3; 硅液约0.87m3. 计量罐的刻度标定必须准确,包括到分散釜的管道一起标定。

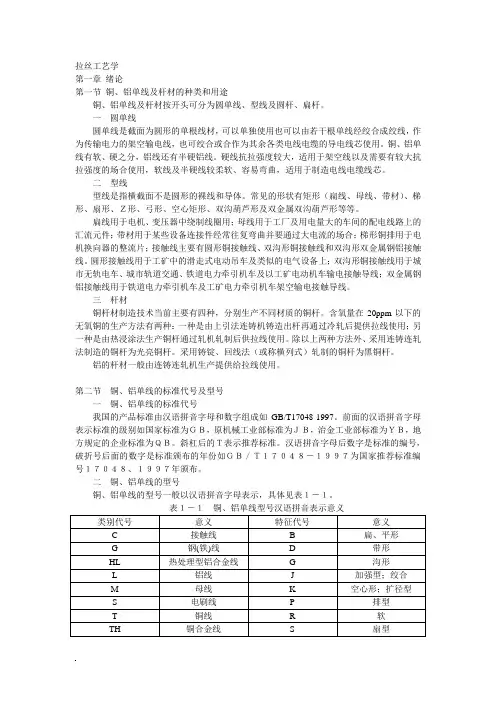

拉丝可根据装饰需要,制成直纹、乱纹、螺纹、波纹和旋纹等几种。

直纹拉丝是指在铝板表面用机械磨擦的方法加工出直线纹路。

它具有刷除铝板表面划痕和装饰铝板表面的双重作用。

直纹拉丝有连续丝纹和断续丝纹两种。

连续丝纹可用百洁布或不锈钢刷通过对铝板表面进行连续水帄直线磨擦(如在有靠现装置的条件下手工技磨或用刨床夹住钢丝刷在铝板上磨刷)获取。

改变不锈钢刷的钢丝直径,可获得不同粗细的纹路。

断续丝纹一般在刷光机或擦纹机上加工制得。

制取原理:采用两组同向旋转的差动轮,上组为快速旋转的磨辊,下组为慢速转动的胶辊,铝或铝合金板从两组辊轮中经过,被刷出细腻的断续直纹。

乱纹拉丝是在高速运转的铜丝刷下,使铝板前后左右移动磨擦所获得的一种无规则、无明显纹路的亚光丝纹。

这种加工,对铝或铝合金板的表面要求较高。

波纹一般在刷光机或擦纹机上制取。

利用上组磨辊的轴向运动,在铝或铝合金板表面磨刷,得出波浪式纹路。

旋纹也称旋光,是采用圆柱状毛毡或研石尼龙轮装在钻床上,用煤油调和抛光油膏,对铝或铝合金板表面进行旋转抛磨所获取的一种丝纹。

它多用于圆形标牌和小型装饰性表盘的装饰性加工。

螺纹是用一台在轴上装有圆形毛毡的小电机,将其固定在桌面上,与桌子边沿成60度左右的角度,另外做一个装有固定铝板压茶的拖板,在拖板上贴一条边沿齐直的聚酯薄膜用来限制螺纹竞度。

利用毛毡的旋转与拖板的直线移动,在铝板表面旋擦出宽度一致的.有关烫金上面的ddmao朋友也说明了一些,你可以参考一下,我再补充一些:1、有关烫印板,即施压头部份的材料选取,以红铜材料为最佳,因为红铜散热性、传热性比较好,在金属中属于中性材料,既不太软也不太硬,不仅便于加工,有一定弹性,耐用性很好;不过实际使用时,很多厂商为降低材料成本,选择的多是铝合金印板,这样在烫板制作成本上可以省一些,不过因为铝材太软,使用寿命差,如果批量很大,用一段时间还得重新制版,制版费也不便宜了,所以应该要综合考虑材料选择问题。

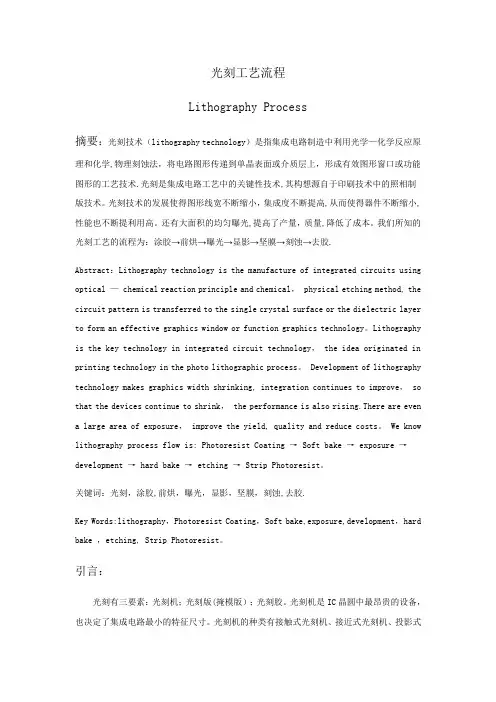

光刻工艺流程Lithography Process摘要:光刻技术(lithography technology)是指集成电路制造中利用光学—化学反应原理和化学,物理刻蚀法,将电路图形传递到单晶表面或介质层上,形成有效图形窗口或功能图形的工艺技术.光刻是集成电路工艺中的关键性技术,其构想源自于印刷技术中的照相制版技术。

光刻技术的发展使得图形线宽不断缩小,集成度不断提高,从而使得器件不断缩小,性能也不断提利用高。

还有大面积的均匀曝光,提高了产量,质量,降低了成本。

我们所知的光刻工艺的流程为:涂胶→前烘→曝光→显影→坚膜→刻蚀→去胶.Abstract:Lithography technology is the manufacture of integrated circuits using optical — chemical reaction principle and chemical, physical etching method, the circuit pattern is transferred to the single crystal surface or the dielectric layer to form an effective graphics window or function graphics technology。

Lithography is the key technology in integrated circuit technology, the idea originated in printing technology in the photo lithographic process。

Development of lithography technology makes graphics width shrinking, integration continues to improve, so that the devices continue to shrink, the performance is also rising.There are even a large area of exposure, improve the yield, quality and reduce costs。

VLSI设计基础复习设计基础复习资料1.为什么(含)工艺成为主流工艺?其最大特点是什么?在微电子技术领域,集成电路的制造有两个主要的实现技术:双极技术与技术。

以其结构简单,集成度高,耗散功率小等优点,成为当今制造的主流技术。

其最大特点是耗散功率小。

2.说明器件的基本工作原理。

它与基本工作原理的区别是什么?器件基于表面感应的原理,是利用垂直的栅压实现对水平的控制。

它是多子(多数载流子)器件。

用跨导描述其放大能力。

双极型晶体管()是利用发射结、集电结成的体内器件,由基极电流控制集电极电流的两种载流子均起作用的器件。

用电流放大系数描述其放大能力。

3.为什么说硅栅工艺优于铝栅工艺?硅栅工艺是利用重掺杂的多晶硅来代替铝做为管的栅电极,使电路特性得到很大改善,它使下降1.1V,也容易获得合适的值并能提高开关速度和集成度。

硅栅工艺具有自对准作用,这是由于硅具有耐高温的性质。

栅电极,更确切的说是在栅电极下面的介质层,是限定源、漏扩散区边界的扩散掩膜,使栅区与源、漏交迭的密勒电容大大减小,也使其它寄生电容减小,使器件的频率特性得到提高。

另外,在源、漏扩散之前进行栅氧化,也意味着可得到浅结。

铝栅工艺为了保证栅金属与漏极铝引线之间看一定的间隔,要求漏扩散区面积要大些。

而在硅栅工艺中覆盖源漏极的铝引线可重迭到栅区,这是因为有一绝缘层将栅区与源漏极引线隔开,从而可使结面积减少3040%。

硅栅工艺还可提高集成度,这不仅是因为扩散自对准作用可使单元面积大为缩小,而且因为硅栅工艺可以使用“二层半布线”即一层铝布线,一层重掺杂多晶硅布线,一层重掺杂的扩散层布线。

由于在制作扩散层时,多晶硅要起掩膜作用,所以扩散层不能与多晶硅层交叉,故称为两层半布线.铝栅工艺只有两层布线:一层铝布线,一层扩散层布线。

硅栅工艺由于有两层半布线,既可使芯片面积比铝栅缩小50%又可增加布线灵活性。

当然,硅栅工艺较之铝栅工艺复杂得多,需增加多晶硅淀积、等离子刻蚀工序,而且由于表面层次多,台阶比较高,表面断铝,增加了光刻的困难,所以又发展了以3N4作掩膜的局部氧化( ) 工艺,或称等平面硅栅工艺。