【管理资料】模具的基本结构汇编

- 格式:ppt

- 大小:6.51 MB

- 文档页数:53

模具结构图示(96页)一、引言模具是工业生产中不可或缺的重要工具,它能够高效、精确地制造出各种形状的零件。

模具结构图示是理解模具设计、制造和使用的重要工具,它能够直观地展示模具的各个组成部分及其相互关系。

本文档将详细介绍模具结构图示的内容,包括模具的基本组成部分、模具的结构类型以及模具的制造和装配过程。

二、模具的基本组成部分模具的基本组成部分包括模具本体、模具导向机构、模具加热和冷却系统、模具排气系统等。

模具本体是模具的核心部分,它决定了模具的形状和尺寸。

模具导向机构用于保证模具在开合过程中保持稳定的对准,从而确保零件的精度。

模具加热和冷却系统用于控制模具的温度,以避免零件产生变形。

模具排气系统用于排除模具内部产生的气体,以避免零件产生气泡和缺陷。

三、模具的结构类型模具的结构类型包括单腔模具、多腔模具、复合模具等。

单腔模具只有一个模具腔,用于生产单一形状的零件。

多腔模具具有多个模具腔,可以同时生产多个相同或不同的零件。

复合模具由多个单腔模具组合而成,用于生产复杂的零件。

四、模具的制造和装配过程模具的制造和装配过程包括模具设计、模具制造、模具装配和调试等步骤。

模具设计是模具制造的基础,它决定了模具的形状、尺寸和性能。

模具制造是将模具设计转化为实际模具的过程,包括模具材料的选择、模具加工和模具热处理等。

模具装配是将模具各个组成部分组装成完整模具的过程,需要保证各个部分的精度和稳定性。

模具调试是在模具装配完成后,对模具进行测试和调整,以确保模具能够正常工作。

五、模具结构图示的解读方法模具结构图示通常包含多个视图,如俯视图、正视图、侧视图等,以全面展示模具的立体结构。

在解读模具结构图示时,应识别各个视图的名称和方向,然后根据视图中的线条和符号理解模具的各个组成部分及其相互关系。

线条和符号通常代表模具的轮廓、尺寸、材料、热处理等信息。

模具结构图示中还会标注模具的关键尺寸和公差,以指导模具的制造和装配。

六、模具结构图示的应用领域模具结构图示在工业生产中具有广泛的应用,如汽车、家电、电子、航空航天等领域。

模具组成系统与结构介绍引言模具是现代工业生产中不可或缺的重要工具,它的质量、可靠性和生产效率直接影响着产品的制造质量和成本。

在模具的设计与制造过程中,模具的组成系统和结构是至关重要的因素。

本文将对模具组成系统与结构进行详细介绍,包括模具的基本组成部分、模具结构设计的原则和常用结构形式。

模具的基本组成部分1.模具底板:模具底板是模具的主要支撑部分,承载着模具的各种组成部件。

它通常由高强度合金钢材料制成,具有足够的刚性和耐磨损性。

模具底板上还通常安装着定位销和定位孔,以确保模具的定位精度和互换性。

2.模具腔:模具腔是模具制造的核心部分,直接决定了产品形状和尺寸的精度。

模具腔通常由模具边缘、模具中板和模具芯构成,其中模具中板又包括上模板和下模板。

模具腔的制造通常采用数控机床精加工和电火花加工等工艺。

3.导向机构:导向机构用于保持模具腔的运动方向和相对位置,确保模具的准确定位和稳定运行。

常用的导向机构有滑块导向、柱销导向和楔块导向等形式。

4.驱动机构:驱动机构用于实现模具的开合和顶出动作。

常见的驱动机构有液压驱动、气动驱动和机械驱动等方式,具体选择根据模具的尺寸、复杂程度和生产需求决定。

5.排气机构:排气机构用于排除模具腔中积聚的气体,防止产品在注塑、压铸过程中产生气泡或缺陷。

排气机构通常采用通气孔、排气槽和排气筒等形式。

模具结构设计的原则1.适应生产要求:模具的结构设计需要满足产品的生产要求,包括产品的尺寸精度、外观质量、材料流动性等方面。

结构设计需要考虑产品的成型工艺和材料特性,确保模具能够准确而稳定地实现产品的成型。

2.提高生产效率:模具结构设计需要考虑生产效率的提高,包括模具的开合速度、顶出速度和换模时间等方面。

合理的结构设计可以减少模具的开合力和顶出力,降低能耗,提高生产效率。

3.保证模具的可靠性和稳定性:模具的结构设计需要保证模具的可靠性和稳定性,防止模具在使用中发生断裂、变形或失效。

结构设计需要考虑材料的选择、强度计算、疲劳寿命等因素,确保模具在长期使用过程中能够正常运行。

第1篇一、引言模具作为一种重要的加工工艺,广泛应用于机械制造、汽车、电子、塑料、包装等行业。

模具的基本结构是模具设计和制造的基础,了解模具的基本结构对于提高模具质量、降低生产成本具有重要意义。

本文将详细介绍模具的基本结构,包括模具的组成、各部分的作用以及模具的结构特点。

二、模具的组成1. 模具座模具座是模具的基础部分,用于固定模具各部分,保证模具的精度和稳定性。

模具座通常由以下几部分组成:(1)底板:底板是模具座的基础,用于固定模具各部件。

(2)支撑板:支撑板用于支撑模具的侧面,保证模具的垂直度。

(3)顶板:顶板位于模具顶部,用于固定模具的上模和下模。

2. 模具上模模具上模是模具的加工部分,负责对工件进行加工。

模具上模主要包括以下几部分:(1)模板:模板是模具上模的主体,用于固定模具的凸模、凹模等部件。

(2)凸模:凸模是模具上模的关键部件,负责对工件进行成型。

(3)导向装置:导向装置用于保证模具上模和下模的准确对位。

3. 模具下模模具下模是模具的加工部分,负责对工件进行加工。

模具下模主要包括以下几部分:(1)模板:模板是模具下模的主体,用于固定模具的凹模、凸模等部件。

(2)凹模:凹模是模具下模的关键部件,负责对工件进行成型。

(3)导向装置:导向装置用于保证模具上模和下模的准确对位。

4. 模具导向系统模具导向系统是保证模具加工精度的重要部分,主要包括以下几部分:(1)导柱:导柱用于引导模具上下移动,保证模具的垂直度。

(2)导套:导套用于固定导柱,保证导柱的稳定性和导向精度。

(3)导向板:导向板用于固定导套,保证模具的导向精度。

5. 模具加热冷却系统模具加热冷却系统是保证模具加工质量和提高生产效率的重要部分,主要包括以下几部分:(1)加热器:加热器用于加热模具,提高模具温度,改善加工性能。

(2)冷却器:冷却器用于冷却模具,降低模具温度,保证模具精度。

(3)热交换器:热交换器用于实现模具加热和冷却的循环。

模具基本结构及分类文件编码(GHTU-UITID-GGBKT-POIU-WUUI-8968)模具基本结构及分类:一、基本结构,根据部分起作用不同分类:〈一〉浇注系统将塑料由注射机喷嘴引向型腔的通道称浇注系统,其由主流道,分流道,内浇口,冷料穴等结构组成,由零件的浇注套,拉料杆等组成。

〈二〉成型零件是直接构成塑料件形状及尺寸的各种零件,由型芯(成型塑件内部形状),型腔(成型塑料外部形状),成型杆,镶块等构成。

〈三〉结构零件构成零件结构的各种零件,在模具中起安装,导向,机构动作及调温等作用。

导向零件:导柱,导套。

装配零件:定位隙,定模底板,定模板,动模板,动模垫板,模脚冷却加热系统主流道浇注系统内浇口分流道冷料穴注射型芯模成型零件型腔成型杆镶块导柱导向零件导套结构零件装配固定零件定位隙,定模底板,定模板,动模板,动模垫板,模脚冷却加热系统根据其运动特点均可分为两大部分:定模部分:一部份留于模具机座的定模板上,动模部分:随注射机动模板运动的部分定模部分与动模部分闭合则可形成型腔与浇注系统二、模具的分类〈一〉按注射机类型分:立式注射机,卧式注射机,直角式注射机上用的模具〈二〉按注射模具的总体结构特征分:1、单分型面模分流道位于分型面上,需切除流道凝料。

2、点浇口脱出模具(三板式模具)3、带横向轴芯的分型模具4、自动卸螺纹注射成型模具注塑模基本组成注塑模具由动模和定模两部分组成,动模安装在注射成型机的移动模板上,定模安装在注射成型机的固定模板上。

在注射成型时动模与定模闭合构成浇注系统和型腔,开模时动模和定模分离以便取出塑料制品。

模具的结构虽然由于塑料品种和性能、塑料制品的形状和结构以及注射机的类型等不同而可能千变万化,但是基本结构是一致的。

模具主要由浇注系统、调温系统、成型零件和结构零件组成。

其中浇注系统和成型零件是与塑料直接接触部分,并随塑料和制品而变化,是塑模中最复杂,变化最大,要求加工光洁度和精度最高的部分。

模具的结构组成及各部分结构的作用模具这个东西,大家肯定都不陌生吧?它就像是一个万能的大杂烩,可以把各种各样的东西塑造成我们想要的样子。

但是,你知道模具的结构组成及各部分结构的作用吗?今天,我就来给大家揭开这个神秘的面纱,让大家对模具有更深入的了解。

我们来看看模具的整体结构。

模具可以分为上下两部分,上半部分叫做上模,下半部分叫做下模。

这两个部分通过浇口相互连接,形成了一个完整的模具系统。

这还只是模具的基本结构,实际上,模具还有很多其他的组成部分,比如定位件、导向件、弹簧等等。

这些部件虽然不起眼,但它们在模具的工作过程中起到了至关重要的作用。

接下来,我们就来详细分析一下模具各部分结构的作用。

我们来说说上模。

上模的主要作用就是把液态金属注入到型腔中,然后通过冷却凝固,形成我们需要的产品。

上模的形状和尺寸通常都是根据产品的要求来设计的。

有些产品的上模甚至还需要进行热处理,以提高其硬度和耐磨性。

然后,我们再来看看下模。

下模的作用和上模差不多,也是把液态金属注入到型腔中,然后通过冷却凝固,形成我们需要的产品。

不过,下模的形状和尺寸通常是根据上模来设计的。

这样,上下两个模具就可以相互配合,生产出我们需要的产品。

除了上下模之外,还有一些其他的部件也很重要。

比如定位件,它可以帮助我们在模具的生产过程中保证产品的精度;导向件,它可以帮助我们在模具的生产过程中保证产品的表面质量;弹簧,它可以帮助我们在模具的生产过程中保证产品的成型效果。

模具是一个非常复杂的系统,它由很多不同的部件组成。

这些部件虽然各自独立,但它们在模具的生产过程中却是紧密相连的。

只有当这些部件都发挥出自己的作用时,我们才能生产出高质量的产品。

好了,今天的文章就到这里了。

希望通过这篇文章,大家对模具有了更深入的了解。

下次再见啦!。

模具的整体结构布局概述1. 引言模具是现代工业生产中不可或缺的工具,广泛应用于汽车、电子、家电、塑料制品等领域。

模具的整体结构布局直接影响到模具的性能和使用寿命。

本文将对模具的整体结构布局进行概述,旨在帮助读者了解模具的构成和功能。

2. 模具的基本组成部分一个典型的模具由以下几个基本组成部分组成:2.1 模具座模具座是模具的基础部分,承载着整个模具的重量和外力。

它通常由钢材或铸铁材料制成,具有足够的强度和刚度。

模具座通常包括底座、轴承座和安装孔等部分。

2.2 模具基准模具基准是模具的定位和相对位置的参考。

它通常由模具座上的凸台或凹槽等形式来实现。

模具基准的设计和制造精度直接影响到模具的定位精度和加工质量。

2.3 上模部分上模部分是模具用于成型工件的核心组成部分。

它通常包括模芯、模板和顶针等部件。

模芯是用于成型工件内部形状的部分,模板用于成型工件外部形状的部分,顶针则用于辅助成型工件中的局部细节。

2.4 下模部分下模部分是模具用于支撑和定位工件的核心组成部分。

它通常包括模板、顶针和顶板等部件。

模板用于定位工件的底部形状,顶针用于辅助定位工件的细节,顶板则对工件进行支撑和固定。

2.5 模具受力部分模具在工作过程中会受到各种外力的作用,如压力、摩擦力等。

为了提高模具的使用寿命和稳定性,通常在模具中设置一些受力部分,比如滑块、导向柱和导柱套等。

3. 模具的布局原则设计模具的整体结构布局时,需要考虑以下几个原则:3.1 合理布局模具的各个组成部分要合理布局,确保其功能互不影响,并且方便制作、安装和维护。

合理的布局能提高模具的生产效率和使用便利性。

3.2 平衡受力模具在工作过程中会受到各种外力的作用,因此需要平衡受力,避免局部应力过大导致破坏或变形。

合理设置受力部分和优化布局可以有效提高模具的承载能力和稳定性。

3.3 提高制造精度模具的制造精度对成型工件的质量和尺寸精度有着直接影响。

合理的布局能够减少制造误差,提高制造精度,并且便于进行加工和调试。

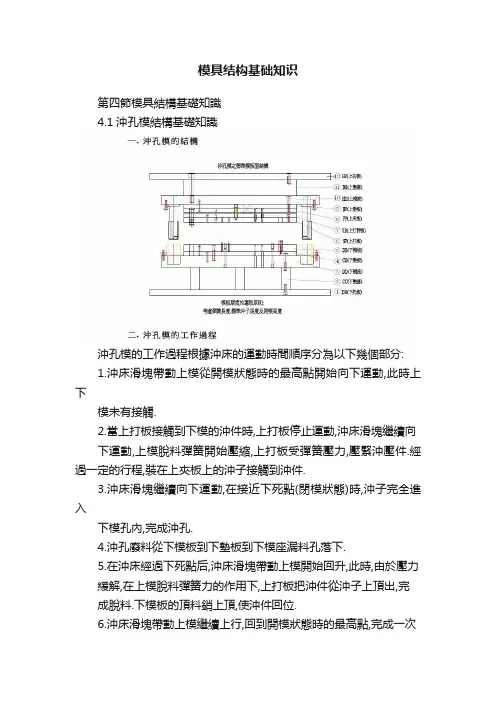

模具结构基础知识第四節模具結構基礎知識4.1沖孔模結構基礎知識沖孔模的工作過程根據沖床的運動時間順序分為以下幾個部分:1.沖床滑塊帶動上模從開模狀態時的最高點開始向下運動,此時上下模未有接觸.2.當上打板接觸到下模的沖件時,上打板停止運動,沖床滑塊繼續向下運動,上模脫料彈簧開始壓縮,上打板受彈簧壓力,壓緊沖壓件.經過一定的行程,裝在上夾板上的沖子接觸到沖件.3.沖床滑塊繼續向下運動,在接近下死點(閉模狀態)時,沖子完全進入下模孔內,完成沖孔.4.沖孔廢料從下模板到下墊板到下模座漏料孔落下.5.在沖床經過下死點后,沖床滑塊帶動上模開始回升,此時,由於壓力緩解,在上模脫料彈簧力的作用下,上打板把沖件從沖子上頂出,完成脫料.下模板的頂料銷上頂,使沖件回位.6.沖床滑塊帶動上模繼續上行,回到開模狀態時的最高點,完成一次沖壓過程.三.沖孔模各模板﹑零件的名稱﹑材質﹑硬度及功能1.名稱:上托板HP材質: SS41熱處理硬度: NONE功能:將模具的上模部分通過夾模器連接固定在沖壓設備的滑塊上,可使模具的上模隨沖壓設備上下運動.2.名稱:上墊腳BB材質: SS41熱處理硬度: NONE功能:位於上托板與上模座之間,起墊高作用,根據需要調整其高度,可使模具適用於不同的沖壓設備,並可保証夾模器有足夠的安放空間.上墊腳排布的位置會影響到整個的受力狀況,從而影響到模具的工作質量及產品的質量.3.名稱:上模座HH材質: SS41熱處理硬度: NONE功能:是上模部分及外導柱或外導套的固定板.沒有上托板時,還具有上托板的功能.4.名稱:上墊板BP材質: SS41(或YK30,SKD11)熱處理硬度: NONE(或HRC52)功能:承受夾板上沖子的作用力,保証彈簧有足夠的壓縮行程.5.名稱:上夾板PP材質: SS41熱處理硬度: NONE功能:對沖子與內導柱起夾持與定位作用.6.名稱:上打背板SB材質: SS41(YK30,SKD11)熱處理硬度: NONE(或HRC52)功能:支承打板上的入子.7.名稱:上打板SP材質: SKD11熱處理硬度: HRC52功能:在合模時起壓料作用,在開模時起卸料作用,需要硬度及耐磨特性,是工作模板,是沖子的導向板.8.名稱:下模板DB材質: SKD11熱處理硬度: HRC58功能:凹模刃口,需要硬度及耐磨特性,是工作模板.9.名稱:下墊板CB材質: SS41(或YK30,SKD11)熱處理硬度: NONE(或HRC52)功能:承力部件,保証下模板沖裁刃口強度及對下模板入子的固定與承力.10.名稱:下模座DD材質: SS41熱處理硬度: NONE功能:是下模部分及外導套或外導柱的固定模板.11.名稱:下墊腳CC材質: SS41熱處理硬度: NONE功能:位於下托板與下模座之間,起墊高及方便排廢料作用,根據需要調整其高度,可使模具適用於不同的沖壓設備,下墊腳排布的位置會影響到整個模具的受力狀況, 從而影響各模板的工作質量及產品的質量.12.名稱:下托板DH材質: SS41熱處理硬度: NONE功能:將模具的下部分通過夾模器連接固定在沖壓設備的床台上.13.沖頭:沖切材料的凸模稱為沖頭(punch)﹑凹模稱為模板(die).沖頭及模板需要硬度及耐磨特性,一般選用SKD11,熱處理HRC58.四.沖孔模各模板﹑零件之間固定與連接方式1.上模部分:4.2復合模結構基礎知識復合模的工作過程根據沖床的運動時間順序分為以下幾個部分:1.沖床滑塊帶動上模從開模狀態時的最高點開始向下運動,此時下上模未有接觸.2.當上打板接觸到下模的沖件時上打板停止運動,沖床滑塊繼續向下運動,上模脫料彈簧開始壓縮,上打板受彈簧壓力,壓緊沖件.經過一定的行程,上模板及裝在上夾板上的沖子接觸到沖件.3.當上模板接觸到沖件時,下模的脫料彈簧也開始壓縮,下打板向下運動,下模板與上模板發生剪切,模具開始落料.4.沖床滑塊繼續向下運動,在接近下死點(閉模狀態)時,下模板完全進入上模板內,沖子完全進入下模孔內,同時完成落料沖孔.5.落料的廢邊框被上模板壓在下打板上,沖孔廢料從下模板到下夾板到下模座漏料孔落下.6.在沖床經過下死點后,沖床滑塊帶動上模開始回升,此時,由於壓力緩解,在上模脫料彈簧力的作用下,上打板把沖件從沖子上頂出,完成脫料.下模板的頂料銷上頂,使沖件回位.下打板在下模脫料彈簧的作用下把廢邊框頂出高於下模面低於沖件的位置.7.沖床滑塊帶動上模繼續上行,回到開模狀態時的最高點,完成一次沖壓過程.三、復合模各模板﹑零件的名稱﹑材質﹑硬度及功能1.名稱:上托板HP材質: SS41熱處理硬度: NONE功能:將模具的上模部分通過夾模器連接固定在沖壓設備的滑塊上,可使模具的上模隨沖壓設備上下運動.2.名稱:上墊腳BB材質: SS41熱處理硬度: NONE功能:位於上托板與上模座之間,起墊高作用,根據需要調整其高度,可使模具適用於不同的沖壓設備,並可保証夾模器有足夠的安放空間.上墊腳排布的位置會影響到整個的受力狀況,從而影響到模板的工作質量及產品的質量.3.名稱:上模座HH材質: SS41熱處理硬度: NONE功能:是上模部分及外導柱或外導套的固定板.沒有上托板時,還具有上托板的功能.4.名稱:上墊板BP材質: SS41(或YK30,SKD11)熱處理硬度: NONE(或HRC52)功能:承受夾板上沖子的作用力,保証彈簧有足夠的壓縮行程.5.名稱:上夾板PP材質: SS41熱處理硬度: NONE功能:對沖子起夾持與定位作用.6.名稱:上打背板SB材質: SS41(YK30,SKD11)熱處理硬度: NONE(或HRC52)功能:支承打板上的入子.7.名稱:上模板UD(下模板DB與之共用)材質: SKD11熱處理硬度: HRC58功能:上下模板刃口需要高硬度,耐磨損性,是工作模板.8.名稱:下打板OP(上打板SP與之共用)材質: SKD11熱處理硬度: HRC52功能:在合模時起壓料作用,在開模時起卸料作用,需要硬度及耐磨性,是工作模板,是沖子的導向板.9.名稱:下夾板DP材質: SS41(或YK30,SKD11)熱處理硬度: NONE(或HRC52)功能:承力部件,保証下模板沖裁刃口強度及對下模板入子的固定與承力.對內導柱起夾持與定位作用.10.名稱:下模座DD材質: SS41熱處理硬度: NONE功能:是下模部分及外導套或外導柱的固定的板.11.名稱:下墊腳CC材質: SS41熱處理硬度: NONE功能:位於下托板與下模座之間,起墊高及方便排廢料作用,根據需要調整其高度,可使模具適遙於不同的沖壓設備,下墊腳排布的位置會影響到整個模具的受力狀況, 從而影響各模板的工作質量及產品的質量.12.名稱:下托板DH材質: SS41熱處理硬度: NONE功能:將模具的下部分通過夾模器連接固定在沖壓設備的床台上.13.沖頭:沖切材料的凸模稱為沖頭(punch)﹑凹模稱為模板(die).沖頭及模板需要硬度及耐磨損性,一般選用SKD11,熱處理HRC58.四、復合模各模板﹑零件之間固定與連接方式3.上模部分:4.3頂料銷卸料的成形模結構基礎知識一、頂料銷卸料的成形模結構二、頂料銷卸料的成形模工作過程頂料銷卸料的成形模的工作過程根據沖床的運動時間順序分為以下幾個部分:1.沖床滑塊帶動上模從開模狀態時的最高點開始向下運動,此時上下模未有接觸.2.當上模板接觸到下模的沖件時,沖床滑塊繼續向下運動,下模脫料彈簧開始壓縮或氣頂杆向下運動,從而使下打板向下運動.3.沖床滑塊繼續向下運動,在接近下死點(閉模狀態)時,上模板完全進入下模折刀內,此時沖件折彎邊已成形完.4.在沖床經過下死點后,沖床滑塊帶動上模開始回升,此時,由於壓力緩解,在下模脫料彈簧力的作用下,下打板把沖件從下模折刀內頂出,上模板的頂料銷下頂,使沖件從上模板脫出,完成脫料.5.沖床滑塊帶動上模繼續上行,回到開模狀態時的最高點,完成一次沖壓過程.三、頂料銷卸料的成形模各模板﹑零件的名稱﹑材質﹑硬度及功能1.名稱:上托板HP材質: SS41熱處理硬度: NONE功能:將模具的上模部分通過夾模器連接固定在沖壓設備的滑塊上,可使模具的上模隨沖壓設備上下運動.2.名稱:上墊腳BB材質: SS41熱處理硬度: NONE功能:位於上托板與上模座之間,起墊高作用,根據需要調整其高度,可使模具適用於不同的沖壓設備,並可保証夾模器有足夠的安放空間.上墊腳排布的位置會影響到整個的受力狀況,從而影響到模板的工作質量及產品的質量.3.名稱:上模座HH材質: SS41熱處理硬度: NONE功能:是上模部分及外導柱或外導套的固定板.沒有上托板時,還具有上托板的功能.4.名稱:上墊板BP材質: SS41熱處理硬度: NONE功能:起墊高作用,保証彈簧有足夠的壓縮行程及外導柱的高度. 5.名稱:上模板UD材質:SKD11熱處理硬度: HRC58功能:是成形的公模,需要硬度及耐磨損性.6.名稱:下打板OP材質: SKD11熱處理硬度: HRC52功能:在合模時起壓料作用,在開模時起卸料作用,需要硬度及耐磨損性,是工作模板.7.名稱:下模板DB材質: SKD11熱處理硬度: HRC58功能:是成形的母模,需要硬度及耐磨損性.一般用36*36的方鋼制作.8.名稱:下夾板DP材質: SS41熱處理硬度: NONE功能:定位及承力部件,通過銑槽來保証下模板的定位與承力.9.名稱:下模座DD材質: SS41熱處理硬度: NONE功能:是下模部分及外導套或外導柱的固定板.10.名稱:下墊腳CC材質: SS41熱處理硬度: NONE功能:位於下托板與下模座之間,起墊高作用,根據需要調整其高度,可使模具適用於不同的沖壓設備,下墊腳排布的位置會影響到整個模具的受力狀況, 從而影響各模板的工作質量及產品的質量.11.名稱:下托板DH材質: SS41熱處理硬度: NONE功能:將模具的下部分通過夾模器連接固定在沖壓設備的床台上.12.名稱:氣墊板材質:SS41墊處理硬度:NONE功能: 主要是起傳力的作用,通過頂杆與下打板連接在一起,把沖床氣頂的力傳給下打板.四、頂料銷卸料成形模各模板﹑零件之間固定與連接方式1.上模部分:。

模具的结构组成及各部分结构的作用模具是现代工业生产中不可或缺的重要工具,它的结构组成和各部分结构的作用对于保证产品质量和生产效率具有至关重要的意义。

本文将从理论和实践两个方面对模具的结构组成及各部分结构的作用进行详细的探讨。

一、1.1 模具的基本结构模具的基本结构主要包括上下模、导柱、导套、顶杆等部件。

其中,上下模是模具的主体部分,用于成型产品的表面;导柱和导套则起到导向作用,保证上下模之间的准确配合;顶杆则是将上下模固定在一起的重要部件。

这些部件之间的紧密配合和协调运动,使得模具能够顺利地完成产品的加工过程。

二、1.2 上下模的结构及其作用上下模是模具的核心部件,它们的结构和形状直接影响到产品的质量和生产效率。

一般来说,上下模都采用钢材制作,表面经过硬化处理,以提高其硬度和耐磨性。

上下模之间通过紧固螺栓或液压系统连接在一起,形成一个完整的模具系统。

在生产过程中,上下模会不断地相互配合和分离,完成产品的成型和脱模过程。

因此,上下模的结构设计必须合理,以确保其能够顺畅地完成各种工作状态。

三、2.1 导柱和导套的结构及其作用导柱和导套是模具中非常重要的导向部件,它们的作用是保证上下模之间的准确配合。

导柱通常采用圆柱形结构,长度略大于直径,以便在装配时能够灵活转动。

导套则通常采用圆形或方形结构,内径与导柱相同,外径稍大一些,以便能够卡住导柱并防止其转动。

当上下模需要配合时,导柱和导套会通过紧固螺栓或液压系统连接在一起,形成一个稳定的导向系统。

这样一来,上下模之间的配合就会非常精确,从而保证了产品的质量。

四、2.2 顶杆的结构及其作用顶杆是将上下模固定在一起的重要部件,它通常采用高强度钢材制成,长度根据模具的大小和形状而定。

顶杆与上下模之间的连接方式有多种,常见的包括螺纹连接、过盈连接和弹性连接等。

当上下模需要分离时,顶杆会起到分离开的作用,使得上下模可以方便地拆卸和更换。

顶杆还需要具备一定的抗拉强度和耐磨性,以保证在长期使用过程中不会发生断裂或磨损等问题。