发那科机器人与SFR-SE-SP-0017 气动焊枪的设定-作业指导书

- 格式:pdf

- 大小:1022.25 KB

- 文档页数:10

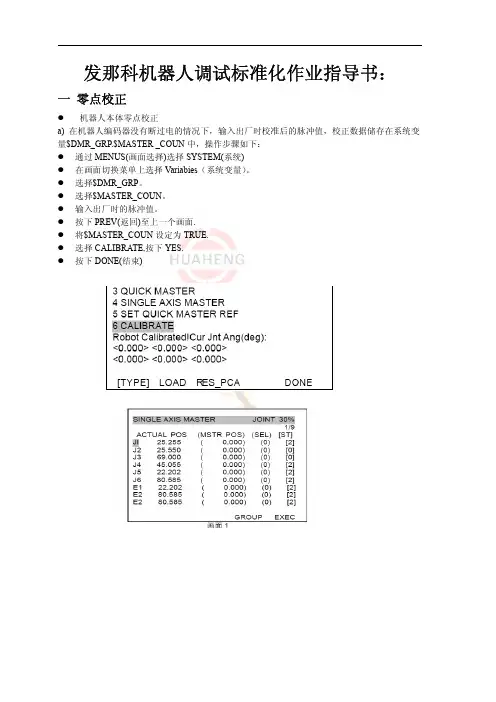

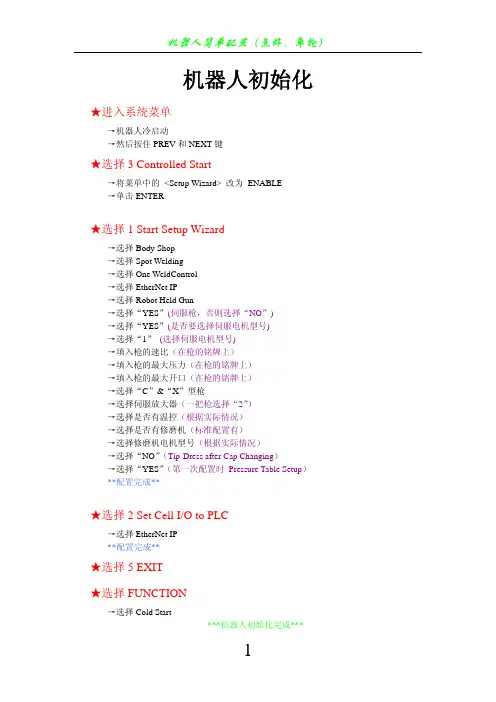

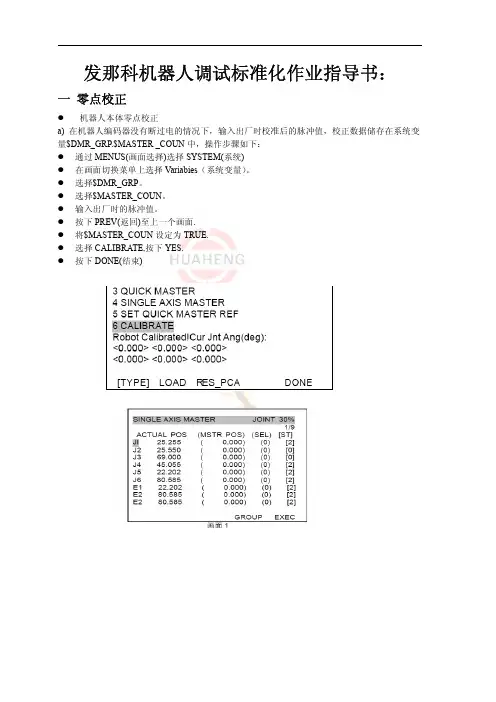

机器人初始化★进入系统菜单→机器人冷启动→然后按住PREV和NEXT键★选择3 Controlled Start→将菜单中的 <Setup Wizard> 改为 ENABLE→单击ENTER★选择1 Start Setup Wizard→选择Body Shop→选择Spot Welding→选择One WeldControl→选择EtherNet IP→选择Robot Held Gun→选择“YES”(伺服枪,否则选择“NO”)→选择“YES”(是否要选择伺服电机型号)→选择“1”(选择伺服电机型号)→填入枪的速比(在枪的铭牌上)→填入枪的最大压力(在枪的铭牌上)→填入枪的最大开口(在枪的铭牌上)→选择“C”&“X”型枪→选择伺服放大器(一把枪选择“2”)→选择是否有温控(根据实际情况)→选择是否有修磨机(标准配置有)→选择修磨机电机型号(根据实际情况)→选择“NO”(Tip-Dress after Cap Changing)→选择“YES”(第一次配置时 Pressure Table Setup)**配置完成**★选择2 Set Cell I/O to PLC→选择EtherNet IP**配置完成**★选择5 EXIT★选择FUNCTION→选择Cold Start***机器人初始化完成***焊枪初始化★ 零位设置→MENUS→0→SYSTEM→GUN MASTER→BZAL(清故障)→FUNCTION→0→POWER CYCLE(将编码器复位,否则机器人无法运动)→把焊枪上下电极杆开到相碰按下(该点即为焊枪零位)→SHIFT+EXEC(记入)**设置完成**★ 初始化设置→MENUS→UTILITES→GUNSETUP→依次按ENTER键进行一下设定[SET GUN MOTION SIGN] (设定枪的方向)→关枪→按[F5]CLOSE→按[F3]COMP[SET GUN SPACE,MASTER,GUN] (设定枪的基本参数)→在“******”处填入相应参数(在枪的铭牌上找)→关枪至零位→按[F3]COMP[AUTO TUNE] (自动计算一些参数)→按SHIFT+[F3] EXEC (运行过程中SHIFT必须一直按住)[THICKNESS CHECK CABIBRATION](◆在压力标定完成后再做◆)→按SHIFT+[F3] EXEC (运行过程中SHIFT必须一直按住)**设置完成**★ 焊枪压力标定→MENUS →Setup→Servo Gun→选择<*DETAIL*> (第二行)→PRESSURE CAL(ENTER)→YES[Pressuring Time (sec)] = 2.0 加压时间2"[Thickness of Gauge (mm)]压力计厚度请如实填写[Pushing Depth (mm)]压入深度,填20mm[Gun Open Value (mm)]标定时枪口每次张开的大小→尝试输入适当的扭矩值,从低扭矩开始(5%);直到到达匹配的压力→SHIFT-[F3: Pressure]→填入压力值→所有扭矩测量完毕后点击-[F3: comp] (把光标移到CALIBRATION STATAS)→执行程序菜单选择TW-SETG1宏程序(看TIP WEAR STANDRD变成COMP)**设置完成*****焊枪初始化完成***机器人通讯设置★ 机器人I/P地址设置→MENUS→SETUP→[FI] TYPE→下页→下页→HOST COMM→DETAIL ★ 焊机I/P地址设置→MENUS→I/O→[FI] TYPE→下页→ETHERNET I/P→选择WELD CONTROL→CONFIG(必须在FALSE状态下,否则把TURE改成FALSE)填入以下内容Vendor ID:270Device TYPE:12Produce code:1Inputsize:1Outputsixe:1RPI:32Assembly instance(input):100Assembly instance(input):150★ DEVICENET通讯设置→MENUS→I/O→[FI] TYPE→下页→DEVICENET→选择(82)F4(DETAIL)选择波特率500再ONLINE→[F3] DIAG→[F3] BROWSE(必须在ONLINE状态下,光标移到63上,波特率为500)→机器人自动查找→QUERY→POLL→ENTER→ADD-SCAN→ADD-DEF→重启(机器人配WATERSA VER)★ 同种方式配置其他模块***机器人通讯设置完成***机器人HOME点设定★ 将机器人示教到相应位置★ 在寄存器中记入位置值→MENUS→SETUP→下页→REF POSITION→DETAIL→SHIFT+RECORD★ 在位置寄存器中记入位置值→MENUS→下页→DATE→下页→POSITION REG→选择PR[1] →SHIFT+RECORD(HONE点尽量做到机器人姿态自然,便于打点,不与任何物体干涉,各轴转动范围在±180以内。

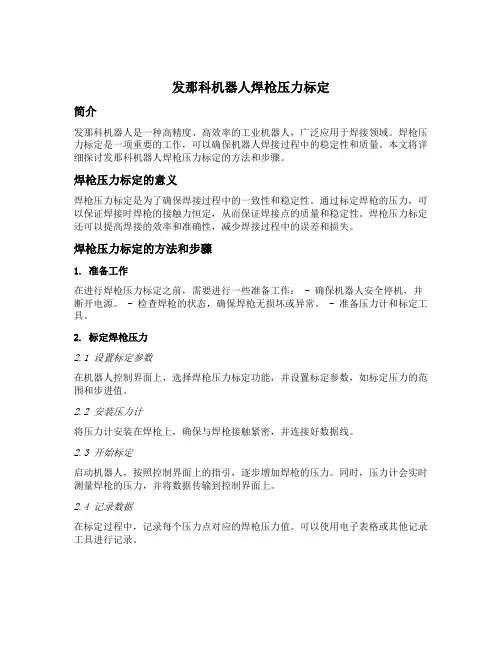

发那科机器人焊枪压力标定简介发那科机器人是一种高精度、高效率的工业机器人,广泛应用于焊接领域。

焊枪压力标定是一项重要的工作,可以确保机器人焊接过程中的稳定性和质量。

本文将详细探讨发那科机器人焊枪压力标定的方法和步骤。

焊枪压力标定的意义焊枪压力标定是为了确保焊接过程中的一致性和稳定性。

通过标定焊枪的压力,可以保证焊接时焊枪的接触力恒定,从而保证焊接点的质量和稳定性。

焊枪压力标定还可以提高焊接的效率和准确性,减少焊接过程中的误差和损失。

焊枪压力标定的方法和步骤1. 准备工作在进行焊枪压力标定之前,需要进行一些准备工作: - 确保机器人安全停机,并断开电源。

- 检查焊枪的状态,确保焊枪无损坏或异常。

- 准备压力计和标定工具。

2. 标定焊枪压力2.1 设置标定参数在机器人控制界面上,选择焊枪压力标定功能,并设置标定参数,如标定压力的范围和步进值。

2.2 安装压力计将压力计安装在焊枪上,确保与焊枪接触紧密,并连接好数据线。

2.3 开始标定启动机器人,按照控制界面上的指引,逐步增加焊枪的压力。

同时,压力计会实时测量焊枪的压力,并将数据传输到控制界面上。

2.4 记录数据在标定过程中,记录每个压力点对应的焊枪压力值。

可以使用电子表格或其他记录工具进行记录。

2.5 分析和调整标定完成后,分析记录的数据,观察压力与焊接质量的关系。

根据需要,可以对标定参数进行调整,以达到最佳的焊接效果。

3. 验证和调整完成焊枪压力标定后,需要进行验证和调整,以确保标定的准确性和稳定性。

#### 3.1 验证焊接质量使用标定后的焊枪进行焊接,并对焊接点进行质量检查。

如果焊接点质量不符合要求,需要重新调整焊枪压力标定参数。

3.2 调整标定参数根据焊接质量的验证结果,对标定参数进行调整。

可以逐步增加或减小标定压力的范围和步进值,直到达到最佳的焊接效果。

3.3 重复验证和调整反复进行焊接质量的验证和标定参数的调整,直到焊接质量稳定且符合要求。

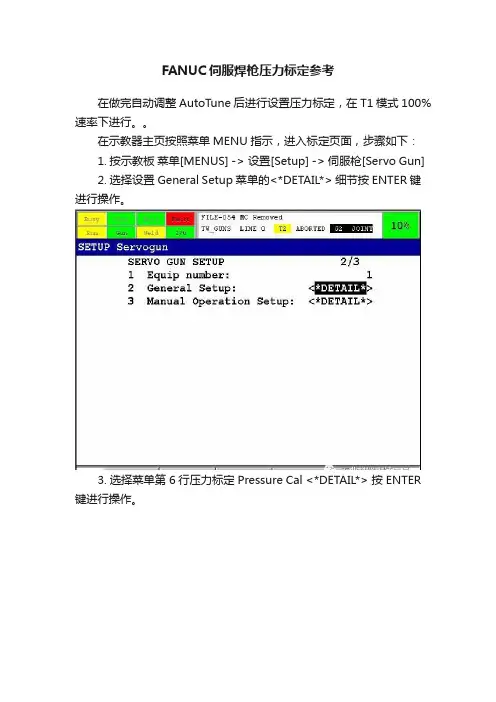

FANUC伺服焊枪压力标定参考在做完自动调整AutoTune后进行设置压力标定,在T1模式100%速率下进行。

在示教器主页按照菜单MENU指示,进入标定页面,步骤如下:1. 按示教板菜单[MENUS] -> 设置[Setup] -> 伺服枪[Servo Gun]2. 选择设置General Setup 菜单的<*DETAIL*> 细节按 ENTER键进行操作。

3. 选择菜单第6行压力标定 Pressure Cal <*DETAIL*> 按 ENTER 键进行操作。

4、进入压力标定页面后,如下5、按F4选择YES开始压力标定,选择询问压力极限值YES进行操作6.检查与记录加压时间,压力厚度,压入深度数据(如下参考)加压时间Pressuring Time (sec):2秒压力计厚度请如实填写Thickness of Gauge (mm):一般13mm 压入深度Pushing Depth (mm):20mm标定时枪口每次张开的大小Gun Open Value (mm):20mm7.设置扭矩值Torque,事先做好一张压力检测表,方便记录。

然后将一个测力计放置在两个电极之间,找合适的位置。

将焊枪以减小一点的压力闭合,一般选5%的压力左右进行稍微闭合,检查闭合状态。

8、两个电极闭合后在示教器上按下SHIFT+F3键,读出测力计的压力值,调整T orque(%)值,重复测试,直到到达匹配的压力1000.0/2000 nwt等,具体根据应用情况进行设定,如上表标定压力5为最大压力,记录实测与理论标定压力数据。

9、依次测试各压力值并填入匹配Torque(%)值,直到伺服枪接近标定的最大压力值。

10、标定压力数值后,选择F4完成。

11、选择F4后选择F2结束压力标定即可。

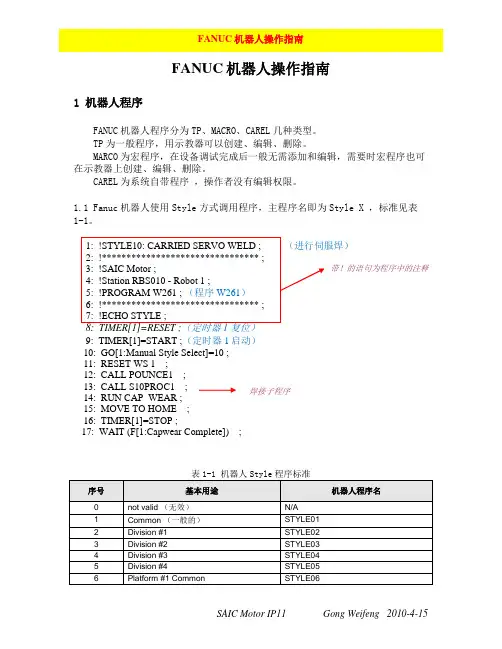

FANUC 机器人操作指南1 机器人程序FANUC 机器人程序分为TP 、MACRO 、CAREL 几种类型。

TP 为一般程序,用示教器可以创建、编辑、删除。

MARCO 为宏程序,在设备调试完成后一般无需添加和编辑,需要时宏程序也可在示教器上创建、编辑、删除。

CAREL 为系统自带程序 ,操作者没有编辑权限。

1.1 Fanuc 机器人使用Style 方式调用程序,主程序名即为Style X ,标准见表1-1。

9: TIMER[1]=START ;(定时器1启动) 10: GO[1:Manual Style Select]=10 ; 11: RESET WS 1 ; 12: CALL POUNCE1 ; 13: CALL S10PROC1 ; 14: RUN CAP_WEAR ; 15: MOVE TO HOME ; 16: TIMER[1]=STOP ;17: WAIT (F[1:Capwear Complete]) ;焊接子程序1.2 焊接子程序S(X)PROC(X)命名,如S10PROC1,其中S10代表被STYLE10调用,PROC1即为焊接PROCESS。

1: !******************************** ;2: !STYLE10: PROCESS1 ;(车型10:焊接程序1)3: !******************************** ;4: !SAIC Motor ;(上海汽车集团)5: !Station RBS010 Robot 1 ;(工位RBS010机器人1)6: !PROGRAM W261 ;(程序W261)7: !******************************** ;8: !BEGIN PROCESS - PATH SEGMENT ;9: SET SEGMENT(50) ;10: UTOOL_NUM=1 ;11: UFRAME_NUM=0 ;12: PAYLOAD[1] ;13:J P[1] 100% CNT100 ;14:J P[2] 100% CNT100 ;15:J P[3] 100% CNT100 ;焊点号,将机器人光标移到P[X]上,点击ENTER键即可编辑。

—-可编辑修改,可打印——别找了你想要的都有!精品教育资料——全册教案,,试卷,教学课件,教学设计等一站式服务——全力满足教学需求,真实规划教学环节最新全面教学资源,打造完美教学模式上海奥特博格汽车工程有限公司目录第一章:设备指示灯、按钮开关说明 (5)1.1:PLC从站控制柜指示灯、按钮开关 (5)1.2:PLC从站三色灯状态 (6)1.3:机器人控制柜指示灯、按钮开关 (7)1.4:机器人示教器按钮开关 (8)1.5:水汽面板按钮开关介绍 (19)1.6:机器人示教器状态栏介绍 (11)1.7: 机器人控制柜及从站箱介绍 (12)第二章:系统自动操作说明 (15)2.1:系统启动步骤 (15)2.2:系统自动运行条件 (17)2.3:系统自动运行步骤 (18)第三章:机器人在焊接时被中断后的再启动 (18)3.1:系统急停后的再启动步骤 (18)3.2:停止后的再启动步骤 (19)3.3:安全门被打开后的再启动 (19)第四章:系统作业程序 (20)4.1:主程序 (20)4.2:子程序 (20)第五章:安全操作规范 (22)第六章:系统通讯 (20)附表: (23)机器人信号表 (23)前言第一章设备指示灯、按钮开关说明在使用以下所述设备上的按钮、开关时,必须要明白这些按钮、开关的使用方法及作用。

以免造成设备的损坏!1.1、PLC从站控制柜指示灯、按钮开关:AIR OK(气压正常指示灯):机器人检测气压正常则此指示灯常亮FLOW OK(水流正常指示灯):机器人检测水流正常则此指示灯常亮Timer Alarm(焊机报警指示灯):机器人检测焊机有无报警,有则此指示灯亮START(机器人启动):机器人启动(手动)按钮。

在自动运行下,请勿操作此按钮启动FAULT/HOLD(故障/暂停按钮):机器人暂停按钮,按下此按钮后,机器人减速停止,指示灯亮1.2、PLC从站三色灯状态:1.3、机器人控制柜指示灯、按钮开关:1、手/自动模式开关:此开关共有三个档位-AUTO挡为自动模式、T1为手动慢速模式、T2为手动全速模式2、FAULT RESET(报警复位):在机器人控制柜出现报警情况下,操作此按钮消除报警3、CYCLE START(循环启动):机器人在进入运行状态时,此按钮灯常亮4、FAULT(异常报警):机器人出现故障时此指示灯常亮5、POWER(电力接通):机器人控制柜接通电源并正确启动后,此指示灯常亮6、EMERGENCY STOP(紧急停止):按下此按钮后,机器人立即停止,此时FAULT灯亮。

上海林肯电气有限公司自动化部Fanuc ARC MATE 系列焊接机器人操作培训课程目录目录 (2)练习课程1——上电开机和操作移动机器人 (3)练习课程2——创建程序名 (4)练习课程3——创建和测试程序 (5)练习课程4——编辑程序 (9)练习课程5——编辑程序 2 (12)练习课程6——生成第二个程序:BEAD-AROUND-BOX (14)练习课程7A——生成第三个程序-在平板上真实焊接 (17)练习课程7B –如何输入焊接参数 (19)练习课程8——设置Jog Frame (23)练习课程9——在盒子上示教圆形路径 (25)练习课程10——焊接圆形焊缝 (27)练习课程11——摆动(WEAVING) (28)练习课程12——等待指令和计时器指令 (30)练习课程13——程序拷贝, 删除, 注释, 写保护 (36)练习课程14——如何创建一个零位(Zero Position)程序 (38)练习课程15——如何示教一个6点工具坐标 (40)练习课程16——用替换(Replace)命令编辑程序 (51)练习课程1——上电开机和操作移动机器人A. 开机1.如果机器人系统连接的是PW455焊接电源的话,先将焊接电源打开。

2.打开机器人控制柜的断路开关,按住“ON”按钮几秒钟,示教盒的开机画面将会显示出来3.手持示教盒,按下并且始终握住“Dead man switch”,将示教盒上的开关打到“ON”的位置,在示教盒键盘上找到“STEP”键,按一下并确认左上部的“STEP”状态指示灯亮,如果是新版本的示教盒的话,在屏幕顶端的状态显示行将显示“TP off in T1/T2,door open”。

按“Reset”键消除报警信息。

注意:此时屏幕顶端右面的蓝色状态行应该为-Joint 10%。

B. 关节坐标模式(Joint Coordinate)下移动机器人1. 按下并保持“SHIFT”,在配合其他方向键移动机器人。

气动点焊枪机器人设置、示教与操作、程序结构1 系统设置注意:以下设置只针对本系统采用R-30iA控制器和R2000IB机器人,请不要随意改动这些设置,如需改动,请一定要理解这些设置的含义。

显示负载质量光标移动到需要设定的号上,如NO1,按NEXT;进入如下画面这里将NO改成YES,并写入手抓/焊枪的重量将OFF改成ON按NEXT进入如下画面显示点1信息切换显示点2信息按照手动移动到点1或点2;请一定要确认点1和点2能顺利移动,无干涉按PREV 返回到前一个界面然后将TP打到OFF,机器人控制器打到自动,消除所有报警计算完成后将TP打到ON,,应用该负载1.2参考点设置(REF. POSITION)功能:设定机器人参考点(原点)6轴位置及允许误差范围。

机器人自判断每一轴是否在设定位置范围内,机器人在原点位置,输出UO[7]ATPERCH信号或者任意设定DO信号。

UO[7] ATPERCH信号是机器人自动运行的启动条件之一。

设置方式:1→→Enb/Dsbl:有效/无效@Pos:机器人当前是否在参考点位TRUE 在FALSE 不在Comment:参考点注释2,出现如下画面:Comment:参考点注释Enable/Disable:有效/无效Is a valid HOME:是否是有效原点位TRUE 是FALSE 否Signal definition:参考点输出信号(如果是第1原点,系统默认为UO[7])J1~J6:机器人6轴位置±允许范围J1~J6:机器人6轴位置3°使用TP输入允许的机器人位置范围,一般设为±1度,默认为0度。

4 各主程序应从原点出发,最后也回到原点;可以将原点位置记录为PR[1],每个主程序的第一点和最后一点都为PR[1];如果修改程序启动原点位置,请同时修改相应参考点位置。

1.3 机器人程序启动设置(PROG. SELECT)功能:设定外部启动机器人的方式。

工业机器人伺服点焊指导教程

一.机器人伺服焊枪初始设定

5.按完成进入下一个设定,按ENTER键

选择【是】

选择【是】

进入以下画面,执行箭头所指的1,2步

执行上面步骤前焊钳间放一张纸,用来焊钳零点标定,如下图所示:

X钳参数表

把X钳参数填好,然后按F3完成。

如下图:

C钳参数表

把C钳参数填好,然后按F3完成。

如下图:

进入第9项压力调整

填写5,6,7项参数后按完成

二.点焊机器人指令

2.点焊指令示教。

3.焊接条件

压力

距离

4.焊接IO

5.研磨指令

电极头修磨设定:

三.点焊机器人程序讲解

1.工件点焊位置如下:

2.机器人主程序:

3.电极头修磨子程序:

四.小原点焊机参数设定

1. 焊接条件设定步骤

焊接条件是指HEAT1(电流值),WELD1(焊接时间),SQUEZ(加压时间)等数据。

连接好编程器后按下列步骤操作:

1)

键2次使

灯亮。

2)键,进入初始状态。

3)键,选择控制箱数据设定。

(例:1)按enter

4)

* 按

* 按上下(

*

*

1

3. 基本焊接条件设定参考值

4. 焊接参数设定步骤

焊接参数设定是指是否开通补焊功能、是否开通步增功能等。

连接好编程器后按下列步骤操作:

1)键2次使灯亮。

2)键,进入初始状态

3)

4)

5)

* 按上下(

*

*

页。

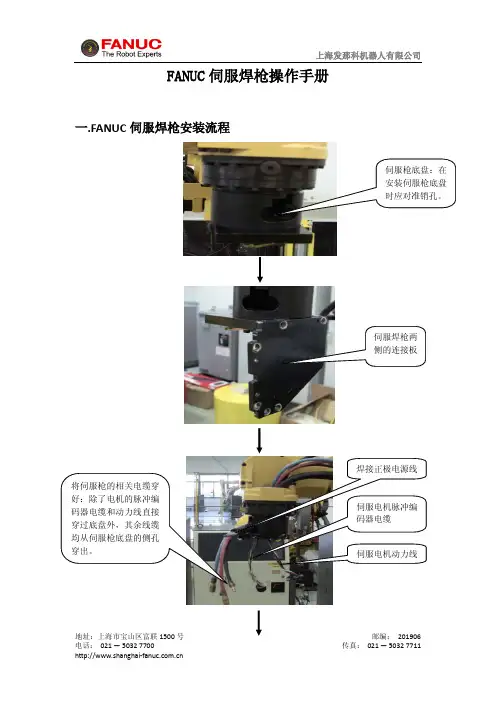

目录第一章概述 (1)1.1FANUC机器人伺服枪功能的特点 (1)1.2基本规格 (1)1.3 伺服焊枪的组成部分 (1)1.4控制方法 (2)第二章伺服枪的初始化设置 (3)2.1 伺服枪轴初始化安装 (3)2.2 设置坐标系 (8)2.2.1 焊枪安装在机器人上的情形 (8)2.2.2 焊枪固定在地面或工作台上的情形 (8)2.3 伺服枪设置 (9)2.3.1 焊枪零位设置(Gun Master) (9)2.3.2 焊枪关闭方向设置 (10)2.3.3 焊枪轴限位设置 (11)2.3.4 焊枪自动调节 (13)2.3.5 压力标定 (15)2.3.6 工件厚度标定 (16)第三章焊接设置 (18)3.1 点焊I/O (18)3.1.1 点焊系统基本术语 (18)3.1.2 点焊I/O及其设定 (19)3.2 伺服枪设定 (24)3.2.1 伺服枪设定画面 (24)3.2.2 伺服枪一般设定画面 (24)3.2.3 焊枪行程极限的更改 (26)第四章手动操作 (28)4.1 手动加压 (28)4.2 手动行程 (30)4.3 手动焊接 (32)4.4焊枪点动操作 (33)第五章编程 (35)5.1 点焊指令 (35)5.1.1 点焊指令格式 (35)5.1.2 焊接顺序 (41)5.1.3 示教位置 (42)5.2 其他指令 (42)5.2.1 加压动作指令 (42)5.2.2 压力指令 (43)5.2.3 焊枪零位调校指令 (44)第六章焊嘴磨损补偿 (45)6.1 概述 (45)6.2 2步方式 (45)6.2.1 准备工作 (45)6.2.2 测量方法 (46)6.3 单步方式 (48)6.4 焊嘴磨损补偿功能的设定 (50)6.4.1 焊嘴磨损检测设定 (50)6.4.2 焊嘴磨损基准值设定 (52)6.5 恢复步骤 (53)6.5.1 恢复焊枪零位数据 (53)6.5.2 焊嘴破损时的恢复 (54)6.6 焊枪行程极限补偿 (55)附录 SVGN报警代码 (57)第一章概述1.1 FANUC机器人伺服枪功能的特点全面支持伺服枪专用功能(手动操作、点焊自动路径生成、焊极磨损补偿等);可以自动生成最适合于点焊的最佳路径;与气焊枪的操作类似,便于掌握。

发那科PROFINET弧焊机器人设置1.设置外部行走轴:按住prev+next键开机启动,进入控制启动模式,然后按menu键点击第九个选项(维护),进入维护模式。

2.配置如下图:图中所示并非标准只是争对特定项目3.Profinet从站通讯:包括硬件连接和软件设置两个部分,其中硬件连接如图5.1所示,PLC通过Profinet通讯线与板卡Chain2的Port1/Port2连接。

图5.1从站通讯时连接的Port端口软件设置包括三个部分:Address settings、Switch settings(一般默认,不进行更改)、IO-Device。

具体步骤如下所示:TP中进入Profinet设置画面。

步骤:MENU→I/O→PROFINET(M)。

将Chain1DISABLE,保证Chain2ENABLE(设置后Chain1的图标变灰,Chain2的图标变亮)。

如图5.2所示根据客户需求设置Address settings的内容,包括:机器人的IP地址、子网网关、名称。

(通过TP上“Disp”键进行左右屏幕切换)图5.2Address settings设置如图5.3所示根据客户需求设置IO-Device的内容,包括Slot Type、Slot Size两部分。

点DISP 按钮将光标移到右面的窗口,点上下按钮,将光标移到Slot1上。

点EDIT(F4)按钮,打开Slot1的设定画面如图5.4所示,在Slot1设定画面,将光标移到SlotType上,点EDIT按钮,弹出型号选择窗口,选择Input Output slot,点APPLY按钮。

将Slot1设定成输入/输出模块,同理按照相同步骤将Slot Size设置为32bytes(即:DI DO分别为32bytes)回到图5.3IO-Device 设置界面,选择F1SAVE,然后重启,设置生效。

图5.3IO-Device设置图5.4Slot Type设置(此处为从相关文件中借用的图片)PLC侧的设置:客户现场的PLC技术人员在step7中(以西门子PLC为例)导入机器人的GSD文件,设置机器人的IP地址、子网网关、名称、输入/输出字节数(与机器人侧的设置相同),然后下载。

FANUC机器人操作说明书1.概要 (3)2.坐标系 (7)3.程序创建 (11)4.动作指令 (12)5.焊接指令 (16)6.摆动指令 (18)7.寻点指令 (20)概要•机器人•控制装置•示教器机器人机器人是由通过伺服电机驱动的轴和手腕构成的机构部件。

手腕叫做机臂,手腕的接合部叫做轴杆或者关节。

最初的3轴(J1.J2.J3)叫做基本轴。

机器人的基本构成,由该基本轴分别由几个直动轴和旋转轴构成而确定。

机械手腕轴对安装在法兰盘上的末端执行器(焊枪)进行操控。

如进行扭转、上下摆动、左右摆动之类的动作。

机械臂控制装置机器人控制装置,由电源装置、用户接口电路、动作控制电路、存储电路、I/O电路等构成。

用户在进行控制装置的操作时,使用示教操作盘和操作箱。

动作控制电路通过主cpu印刷电路板,对用来操作包含附加轴在内的机器人的所有轴之伺服放大器进行控制。

示教操作盘与菜单相关的键控开关与JOG相关的键控开关与执行相关的键控开关与编辑相关的键控开关2.坐标系坐标系是位确定机器人的位置和姿势而在机器人或空间上进行定义的位置坐标系统。

坐标系有关节坐标系、关节坐标系关节坐标系是设定在机器人的关节中的坐标系。

关节坐标系中的机器人的位置和状态,以各关节的底座侧的关节坐标系为基准而确定。

下图中的关节坐标系的关节值,处在所有轴都为0°的状态.关节坐标系刀具坐标系这是用来定义刀尖点(TCP)的位置和刀具姿势的坐标系.刀具坐标系必须事先进行设定.位定义时.将由机械接口坐标系代替刀具坐标系。

世界坐标系世界坐标系,是被固定在空间上的标准笛卡尔坐标系,其被固定在机器人事先确定的位置。

用户坐标系基于该坐标系而设定。

她用于位置数据的示教和执行。

用户坐标系用户坐标系,是用户对每个作业空间进行定义的笛卡尔坐标系。

它用于位置寄存器的示教和执行、位置补偿指令的执行等。

位定义时将由世界坐标系来替代该坐标系。

注:在程序示教后改变了刀具或用户坐标系的情况下,必须重新设定程序的各示教点和范围。

气动焊枪的设定指导说明

1. 定义

SPOT TOOL+,是嵌入机器人控制装置中的用于应用程序的软件包。

除了记载在 FANUC Robot Series R-30i B/ R-30i B Mate控制装置(基本操作篇)操作说明书( B-83284CM)中的基本操作外,还能进行与点焊相关的多种多样的作业。

气动焊枪点焊设置,直接在SPOT TOOL+设置就可以。

2.工作准备

2.1 修改SPOT TOOL点焊应用

图1:程序细节中点焊是否启用

查看程序细节中点焊是否启用,就判断点焊应用是否启用。

SPOT TOOL+中默认为点焊。

多个应用工具的情况下,将在此程序中使用的应用工具设置为有效。

图2:控制启动模式修改SPOT TOOL+应用

2.2.焊柜通信信号设置正确

3.外部条件

3.1 焊柜动力电源接通

3.2 控制柜电源接通

3.3 焊机与控制通讯正常 3.4 气动焊枪气压正常

4. 所需技能

4.1 FANUC 机器人基本操作 4.2 点焊基本操作 4.3 气动焊枪原理

5. 工作步骤

5.1.气动焊枪设置

气缸进出气管接口

气缸夹紧和松开到位检测开

关

冷却水管回路

控制气缸动作阀片

图3:气动焊枪安装示意图

安装好启动焊枪,连接冷却水回路,平衡气缸回路气管以控制阀,气缸检测回路。

5.2 FANUC机器人点焊焊机接口设置

在SETUP中选择“点焊初始设置”或者在控制启动模式中选择“点焊初始设置”,变更后,执行冷启动操作。

图4:SPOT CONFIG配置图1

图5:SPOT CONFIG配置图 2

图6:SPOT CONFIG配置图 3

气动焊枪点焊时,是靠气缸伸缩推动焊钳夹紧和关闭,无伺服电机,气动焊枪点焊时,无需在控制启动模式,添加伺服枪轴,只需在点焊

初始设置界面设置一些与气动焊枪相关的设置

图7:气动焊枪设置界面

5.2 多焊机和多设备配置

多焊枪系统上,利用多任务执行多个程序中的指令,控制多把焊枪并进行焊接。

多焊枪系统的配置可

以考虑如下所示的配置

图8:多焊枪系统

将“焊接机器数量”设置为 2。

5.3.气动焊枪焊接指令

SPOT 指令是向机器人发出点焊指示的指令。

①.SPOT[WID=*:BU=C,EP=*,P=*,S=x,EP=*,BU=O]

SPOT[WID=*:BU=C,EP=*,P=*,S=x,EP=*,BU=O]指令,使用行程状态、均压平衡(EP)、阀压力(P)、焊接条件(S)以单焊枪执行点焊。

请参照表6.2。

将C(半开)及O(全开)指定部分设定为*,由此来保持行程。

请将焊接ID(WID)作为用来管理焊接打点信息等的指标来使用。

②.SPOT[WID=(*,*):BU=(*,*),EP=(*,*),P=(*,*),S=(x,y),EP=(*, *),BU=(*,*)]

SPOT[WID=(*,*):BU=(*,*),EP=(*,*),P=(*,*),S=(x,y),EP=(*,*),B U=(*,*)]指令,使用行程状态、均压平衡(EP)、阀压力(P)、焊接条件(S),以双焊枪执行点焊。

(*,*)的中的逗号左侧的项目,是应用于焊枪 1 的值,逗号右侧的项目,是应用于焊枪2 的值。

请将焊接

ID(WID)作为用来管理焊接打点信息等的指标来使用。

上述两指令的格式,随点焊初始设置的设置而不同。

焊接 ID 无效的情况下, WID 不予显示。

阀压力信号无效的情况下, P 不予显示。

2 段行程无效的情况下,行程状态不予显示。

均压平衡信号无效的情况下, EP 不予显示。

焊接 ID、行程状态、均压平衡信号、阀压力信号、焊枪检测,只有在点焊初始设置中被设置为有效的情况下才有效。

5.4 焊接时序图

图10:气动焊枪焊接时序图

6.注意事项

点焊基本配置画面上,

6.1 台设备只能指定一种配置。

6.2 台设备上使用不同配置的焊枪时,采用如下方式进行。

·使用设置项目的焊枪哪怕只有1 把,也要将此项目设置为已启用。

·如有设置为已启用的项目所使用的焊枪,请分配对应的信号。

·有关尚未分配信号的焊枪,不进行设置为已启用的处理。

6.3 有关加压时动作禁止功能,应注意如下几点:

·合枪检测信号超时时,即使焊枪关闭,动作禁止设置也无效。

·开枪不能正常进行而希望解除动作禁止的情况下,在此设置画面上将动作禁止设置为已禁用。

·定义了多把焊枪及多台设备的情况下,在将动作禁止设置设置为已启用时,相对所有气动焊枪都适用。

·因维修等原因而手动开启焊枪时,视为处在合枪状态。

暂时执行冷启动,或者通过设置画面将动作禁止设置为已禁用。

7. 工作检查表

序号 检查项目 状态 检查

人员

备注

1 检查焊枪是否为启动焊枪以及系统

是否为气动焊枪

2 焊枪气动阀调试好后,测试加压是否

正常

3 焊枪设置完后,空焊,测试焊接过程

是否正常

注:状态一栏填写“完成”、“未完成”;当未完成,可在备注一栏填写原因。

表2:工作检查表。