KUKA机器人焊枪设置

- 格式:doc

- 大小:25.55 MB

- 文档页数:12

Pages1/8广州蓝姆汽车设备有限公司2014.6Pages2/81.准备工作①.焊机的输入输出大小(本例Input=40bit=5Byte,Output=24bit=3Byte)②.机器人及焊机节点号,波特率及相对应的拨码(本例节点号:1拨码对应,波特率500)2.其他①:机器人端后台逻辑编写:R/KRC/R1/System/sps.sub在此可编写逻辑,进行程序或者IO 控制.VB 语法编写.按上诉文档配置完毕后打开配置-输出输出驱动程序--输入/输出重新配置回车.6焊机IO配置打开如图7进入后根据焊机IO进行配置例:正在焊接..焊机那边是焊机输出第一位在机器人这边就是64+1=65位以此类推,进行设置.8完成后进行备份荻原项目博世力士乐焊机启动顺序:机器人To焊机程序Code(out81-out88组成)机器人To焊机程序Code确认(out66)焊机To机器人确认反馈(in66)机器人To焊机焊接启动(out65)焊机完成机器人焊接结束信号(in65)其他信号依据博世说明书配置荻原项目SPS程序追加说明:LOOPif($out[81]or$out[82]or$out[83]or$out[84]or$out[85]or$out[86]or$out[87]or$out[88]and not$in[66])then if$out[72]==true then$out[66]=true$out[72]=falseelse$out[66]=false$out[72]=trueendifEndifENDLOOP如果焊接Code不为0判断out72(此处为中间变量,临时采用机器人To焊机备用输出代替)是否为1进行交替输出OUT660和1LOOP-------ENDLOOP为循环扫描语句.务必在其间编写程序.主要目的:KUKA Servo TC软件包没有程序号确认功能.编写此程序进行控制.。

KUKAKRC2机器人焊机配置说明一、概述KUKAKRC2机器人焊机是一款高效、精确、可靠的自动化焊接设备,专为满足工业生产中的复杂焊接需求而设计。

通过精心的硬件和软件配置,这款焊机能够实现高质量的焊接效果,提高生产效率,并降低人工成本。

以下是KUKAKRC2机器人焊机的详细配置说明。

二、主要特点1、高精度:采用高精度伺服电机和先进的运动控制系统,可以实现精确的焊接位置和焊接速度控制,从而提高焊接质量。

2、灵活性强:支持多种不同的焊接方法和工艺,包括熔化极气体保护焊(MIG)、钨极气体保护焊(TIG)和等离子切割等。

3、稳定可靠:采用高品质的硬件和软件组件,具备高度的稳定性和可靠性,确保长时间的连续生产。

4、人性化操作:配备直观的操作界面和远程控制功能,使操作更加简单方便,降低操作难度。

三、硬件配置1、控制系统:采用先进的伺服电机驱动系统和运动控制器,实现高精度、高速度的焊接控制。

2、焊接电源:配备多种焊接电源,包括MIG/TIG电源等离子切割电源等,满足不同的焊接需求。

3、机械臂:采用高刚性机械臂,确保长时间稳定运行,提高焊接精度。

4、防护装置:配备完善的防护装置,如光幕传感器、安全门锁等,确保操作安全。

5、焊接传感器:内置焊接传感器,自动检测并调整焊接参数,保证焊接质量。

四、软件配置1、焊接程序:预装多种焊接程序,包括直线、圆弧、多边形等常见形状的焊接程序,方便用户快速编程。

2、参数设置:提供直观的参数设置界面,用户可以根据不同的材料和厚度调整焊接参数,实现最佳的焊接效果。

3、远程监控:支持远程监控功能,用户可以通过网络实时查看焊接过程和焊接结果。

4、故障诊断:具备故障诊断功能,当设备出现故障时,系统会自动提示故障原因,方便用户快速排查问题。

5、数据库管理:内置数据库管理系统,可以保存和查询焊接历史记录,方便用户对焊接过程进行分析和优化。

五、操作界面KUKAKRC2机器人焊机配备直观的操作界面,方便用户快速掌握设备操作。

1.安装伺服枪在机器人和连接焊枪伺服电机电缆。

2.安装伺服枪的软件。

3.使用workvisual软件,上载机器人的项目,在workvisual里配置焊枪,然后重新下载。

-上载项目后,导入点焊软件Catalog文件夹里的焊钳样本。

-选择打开焊钳和机器人样本-选择正确的焊钳样本和机器人型号拉进项目里。

-如果焊钳安装在机器人法兰盘上-如果焊钳不安装在机器人法兰盘上-把所有的焊钳重复以上的步骤添加进入项目。

-激活项目-进入外部轴编辑器如果项目下载第2次或以上,需要导入所有外部轴数据文件-确认以下的参数如果使用马达型号 00-121-216或00-115-925,改动以下的马达参数。

-定义焊钳使用模式。

-编译项目后,下载机器人项目。

-下载完成后,检查外部轴编辑器里的伺服马达和伺服驱动文件是否有在以下的文件夹里。

C:\KRC\ROBOTER\Config\User\Common\MotorC:\KRC\ROBOTER\Config\User\Common\Servofile-如果没有,请把相关的伺服马达文件和伺服驱动文件导入在以上的文件夹里。

-控制柜在重新读入文件的模式下冷启动。

4.设置焊枪的工具坐标(TCP)。

-按照库卡基本操作与编程的方式,设置工具坐标。

5.注明焊枪名字。

-进入伺服焊钳的设置界面,选择焊钳后输入焊钳名字,按下“保存”键后退出设置界面。

6.设置输出输入端。

7.进入Configuration界面里设置相关的参数。

-选择Timer类型-选择焊钳类型-选择工具坐标补偿方向-设置是否启动补偿功能-设置是否启动电极检测功能-设置压力标定方式设置后,按下“保存”键,退出界面。

8.校正焊枪的零点位置。

-点动外部轴,把焊钳的上下电极在没有任何压力下刚好接触上,任何手动校正焊钳的零点位置。

9.输入焊枪的减速比。

-如果需要检测焊钳的减速比,可以在焊钳的零点位置点动外部轴打开焊钳直到外部轴刚好旋转360°,使用卡尺测量焊钳上下电极的距离。

1、设置电脑IP地址与KUKA机器人的IP地址为同一网段1.1、点击KUKA机器人左上角的机器人图标,如下侧图示1中显示,投入运行-网络设置,可查看IP地址;图示1一、1.2、设置电脑IP地址,此次配置IP地址172.31.1.xxx,请注意尾数不能为147,如图示2;图示21.3、设置完成后可以用workvisual 连接机器人。

2、workvisual 设置(2.1、连接网线,请连接在机器人控制柜门侧的KLI 接口处;2.2、连接好后,打开workvisual ,点击文件,在下拉菜单中点击寻找项目(如图示3),点击刷新,等待连接机器人成功;2.3、连接成功后,一层一层点击开项目,在如图示4中蓝色标示出的最近修改后的项目,双击导入项目;寻找项目对话框点击刷新图示3双击导入项目图示22.4、在workvisual上的文件下拉菜单中点击名录管理,如图示5显示;文件菜单名录管理2.5、点击名录管理后出现对话框(如左图6),点击打开文件,(注意请先将有AFC文件的U盘插在机器人控制柜上),在出现的对话框中选择ServoGunTC_Obara_82_83”,选择打开加载这个文件,然后关闭这个对话框;图示6点击打开文件加载这个文件2.6、选中“steuerung 1xxxxxx",双击激活该项目,如图示7中灰色标示出的;steuerung 1xxxxxx图示72.7、在该条目下右键选择添加指令,出现下侧图示8对话框,选择条目 ServoGunTC_Obara_82_83”下的”TS4817N4935E435“焊枪,然后选择 添加;出现右下图示9焊枪与控制柜机器人状态图示,表示焊枪添加到机器人法兰盘上,如果焊枪连接在控制柜处,焊枪添加错误,请删除并请按照之前步骤重新添加焊枪;图示8ServoGunTC_Obara_82_83TS4817N4935E 435图示92.8、双击”TS4817N4935E435“(如图示10),出现对话框,在此对话框需要修改”软件限位开关“ ,即焊枪开口大小,参照焊枪铭牌或者随附文件,修改后保存修改;2.9、双击”TS4817N4935E435“条目下的”E1“,出现图示11对话框,此对话框需要修改”电机/轴的传动比“,目前项目传动比为一般为10(参数为10000 / 100),修改后保存修改;2.10、选中”TS4817N4935E435“,点击打开焊枪编辑器如图示12,可直接选在GUN 选项直接到需修改的条目,此对话框需修改的”compensation 、weartype 、Guntype 、TCP direction 、dockble 、maxium tipwear",目前项目请按照如下修改:compensation : Equalizing weartype : RatioGuntype : 按照实际填写(C 型枪或者X 型枪) TCP direction : Z Dockble : 请打√焊枪开口大小TS4817N4935E435图示10图示11电机/轴的传动比E1Maxium tipwear : 短电极帽填写16mm ,长电极帽填写18mm ;完成后保存修改图示122.11、保存完成后,点击生成代码,请看图示132.12、生成代码完成后,点击安装快捷键,将修改完成的项目安装到机器人上,请看右侧图示13;请注意在安装到机器人中时,确保机器人在专家及以上的界面; 机器人示教器上需确认是否安装(图示14);TS4817N4935E435需修改的参数gun 选项焊枪编辑器快捷键安装快捷键生成代码快捷键图示13图示15随后出现图示15提示,如无问题请点击"是”以便完成安装;图示152.13、安装完成后,确认错误(全部ok)。

KUKA焊接机器人操作1、机器人的正确开机或关机顺序:1.1、正确开机顺序:先开机器人控制柜——> 再开焊机电源——> 水箱电源和除尘设备电源。

1.2、正确关机顺序:先关机器人控制柜再关焊机电源水箱电源和除尘设备电源。

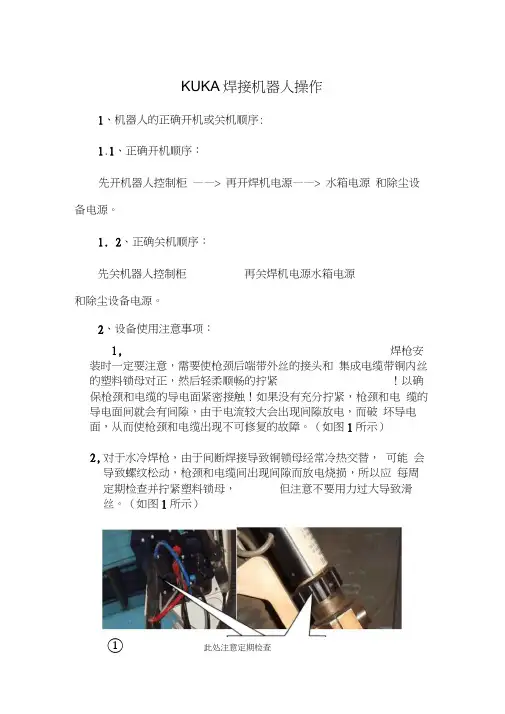

2、设备使用注意事项:1,焊枪安装时一定要注意,需要使枪颈后端带外丝的接头和集成电缆带铜内丝的塑料锁母对正,然后轻柔顺畅的拧紧!以确保枪颈和电缆的导电面紧密接触!如果没有充分拧紧,枪颈和电缆的导电面间就会有间隙,由于电流较大会出现间隙放电,而破坏导电面,从而使枪颈和电缆出现不可修复的故障。

(如图1所示)2,对于水冷焊枪,由于间断焊接导致铜锁母经常冷热交替,可能会导致螺纹松动,枪颈和电缆间出现间隙而放电烧损,所以应每周定期检查并拧紧塑料锁母,但注意不要用力过大导致滑丝。

(如图1所示)①此处注意定期检查有无松动!!!3, 如果在电缆法兰处出现漏水现象,请及时检查是否正确安装枪 颈;如果枪颈电缆的接触面已经出现损坏, 请及时送厂家维修, 切忌将水箱关闭继续使用,否则会出现不可修复的损坏! 4,对水冷焊枪工作时要保证充分冷却,TBi 水冷焊枪要求在2bar 压力下,水流达到1.6L/min-2.0 L/min ;请经常检查水箱、通 水管道和水质,并每3个月定期更换水箱内冷却液体(蒸馏水, 冬季加防冻液)。

(如图2所示)5, 清枪站需要定期维护:清枪站一定要使用干燥清洁的压缩空气, 并每周拧开气动马达下面的胶木螺丝放水以免使转轴生锈影响转 动;移动轴每月注油一次;每周对设备进行清扫;每周检查一次水位低于此 ②此处每周注意 拧下清洗内部 滤芯红色标记时 注意加水加水口(加纯净水、蒸馏水)硅油瓶中的硅油。

(如图3所示)注意及时 加硅油 此处每周 拧下放水③每次使用焊枪前后,请检查喷嘴、导电嘴、导电嘴座、气体分 流器、绝缘垫片、送丝管、导丝管等耗材是否正确安装及完好, 有问题请及时更换。

kuka点焊轨迹点讲解

在点焊过程中,KUKA机器人可以通过以下步骤设置焊接轨迹点:

1. 设置焊接位置:使用输入坐标或者示教器来设定焊接的位置。

这个步骤是必要的,它确保了焊接点能准确对齐,为接下来的点焊过程提供准确的基准。

2. 设置焊接参数:焊接电流、焊接时间、焊接速度等参数是关键,它们对焊接质量和效率有着直接影响。

因此,需要对这些参数进行仔细的设定和调整。

3. 规划焊接路径:在设定了焊接位置和参数之后,还需要对焊接路径进行规划。

通过合理的路径规划,机器人可以在焊接过程中更有效地移动,提高工作效率。

请注意,以上步骤仅供参考,具体操作可能会因设备型号和具体需求而有所不同。

在实际操作中,应遵循设备的使用说明和安全指南,并咨询专业技术人员以获取准确和安全的工作指导。

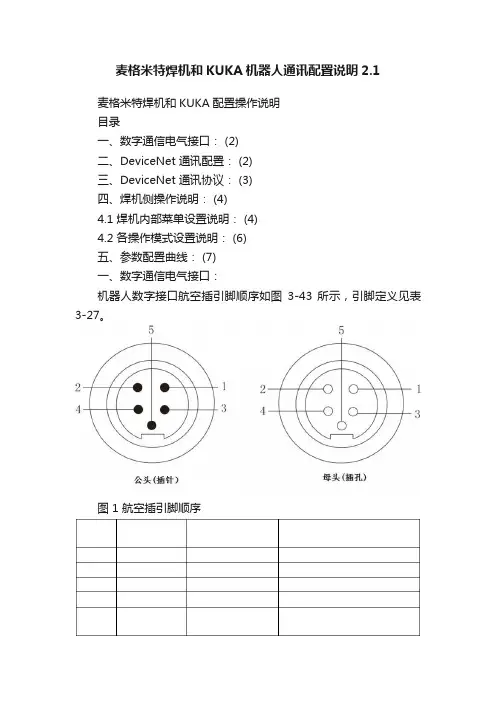

麦格米特焊机和KUKA机器人通讯配置说明2.1麦格米特焊机和KUKA配置操作说明目录一、数字通信电气接口: (2)二、DeviceNet 通讯配置: (2)三、DeviceNet 通讯协议: (3)四、焊机侧操作说明: (4)4.1 焊机内部菜单设置说明: (4)4.2 各操作模式设置说明: (6)五、参数配置曲线: (7)一、数字通信电气接口:机器人数字接口航空插引脚顺序如图3-43 所示,引脚定义见表3-27。

图 1 航空插引脚顺序二、 DeviceNet 通讯配置:其中:1、主站MAC ID 为机器人的MAC ID,在不与焊机MAC ID 重复的情况下可以在0-63范围内任意设置;2、从站MAC ID 为焊机的MAC ID,默认为2,在不与机器人MAC ID 重复的情况下可以通过焊机内部菜单FA3 在1-63 范围内任意设置,当FA9 为KUK、FA3 为OFF 时,使用默认MAC ID 2;三、 DeviceNet 通讯协议:备注:数字信号默认情况下均以1 为有效值。

四、焊机侧操作说明:4、1焊机内部菜单设置说明:内部菜单中F16、F17、FA0-FA9 为机器人配套焊机独有的参数,其余为手工焊机与机器人焊机共有,详见焊机说明书,内部菜单设置步骤如下:开始1、F01 为恢复出厂设置,长按“执行”键3 秒恢复出厂设置,该操作不会恢复FA0-FA9 选项的机器人设置参数。

2、F16 为反抽丝送丝速度,OFF 为默认值1.4 米/分钟;3、F17 为反抽丝时间,OFF 表示反抽丝时间由指令持续时间控制,如果不为OFF 则表示,每一次反抽丝指令都只执行设置的固定时间,用于控制每次回抽焊丝的长度;4、FA0 为机器人功能开关,OFF 为关闭机器人功能,焊机会变为手工焊机;ON为打开机器人功能,焊机为机器人配套焊机;5、FA1 为近控开关,OFF 为关闭近控功能,ON 为打开近控功能;数字口通讯时该功能自动切换,无需调节;模拟口通讯时需要手工打开近控开关才是使能近控模式。

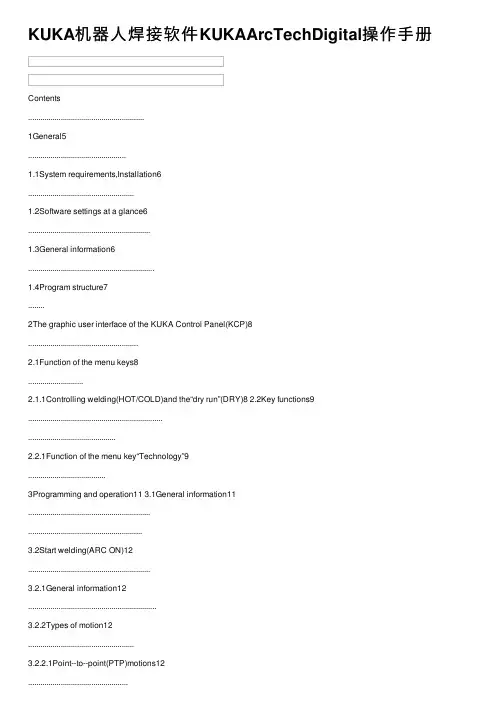

KUKA机器⼈焊接软件KUKAArcTechDigital操作⼿册Contents .........................................................1General5 ................................................1.1System requirements,Installation6 ....................................................1.2Software settings at a glance6 ............................................................1.3General information6 ..............................................................1.4Program structure7........2The graphic user interface of the KUKA Control Panel(KCP)8 ......................................................2.1Function of the menu keys8...........................2.1.1Controlling welding(HOT/COLD)and the“dry run”(DRY)8 2.2Key functions9 .................................................................. ...........................................2.2.1Function of the menu key“Technology”9 ......................................3Programming and operation11 3.1General information11 ............................................................ ........................................................3.2Start welding(ARC ON)12 ............................................................3.2.1General information12 ...............................................................3.2.2Types of motion12 ....................................................3.2.2.1Point--to--point(PTP)motions12 .................................................3.2.2.2Motion along a straight line(LIN)12 3.2.2.3Motion along a circular path(CIRC)12 .............................................. ...................................3.2.3Programming the start of the welding(ARC ON)12 .........................................................................3.2.3.1Menu12 3.2.3.2Inline form and parameter lists for the command“ARC ON”,“PTP”13 .......................................3.2.3.3Inline form and parameter lists for the command“ARC ON”,“LIN”15 ..................3.2.3.4Inline form and parameter lists for the command“ARC ON”,“CIRC”17 ...............................................3.2.3.5Parameter list for start parameters18 ..........................................3.3Welding and ending a seam(ARC OFF)19 ............................................................3.3.1General information19 .....................................3.3.2Types of motion for the command“ARC OFF”19 .......................................................3.3.3Programming“ARC OFF”19 .........................................................................3.3.3.1Menu19...................3.3.3.2Inline form and parameter lists for the command“ARC OFF”,“LIN”20 3.3.3.3Inline form and parameter lists for the command“ARC OFF”,“CIRC”22................. .............................................................3.4Mecanical weaving24 ................................................................3.4.1Tool calibration24.....................3.4.2The coordinate system“TTS”(tool--based technological system)24 .......................................................3.4.2.1Weld velocity,crater time25 .....................................3.4.3Weave frequency,weave length,path velocity27 .....................................................3.4.4Rotation of the weave plane29 ..................................3.5Welding several seam sections--“ARC SWITCH”30 ............................................................3.5.1General information30 .................................3.5.2Types of motion for the command“ARC SWITCH”30 ...................................................3.5.3Programming“ARC SWITCH”30 3.5.3.1Menu30 ......................................................................... ...............3.5.3.2Inline form and parameter lists for the command“ARC SWITCH”,“LIN”31 ArcT echDig_B_R2.211.04.00enStartSoftkey bar when the inline form is activeSoftkey bar when a parameter list is activeTeach Aux Teach End Softkey bar when the inline form is activeSoftkey bar when a parameter list is active3Programming and operation (continued)ArcT echDig_B_R2.211.04.00en3.3Welding and ending a seam (ARC OFF)3.3.1General informationThe welding command “ARC OFF”contains the motion parameters (LIN or CIRC),the program number for the power source,the weld velocity and,if applicable,the mechanical weave pattern for--the seam from after welding has been successfully started (ARC ON)up to the end of the seam,provided that the same motion and weld parameters are used for the entire seam,--the last section of the seam from an “ARC SWITCH”command up to the end of the seam when the seam is divided into several sections with different movement and/or weld parameters,and the parameters for crater filling.3.3.2Types of motion for the command “ARC OFF”Two types of motion can be selected for the command “ARC OFF”:“LIN”--linear motion --and “CIRC”--motion along a circular path.Approximate positioning is not possible;the robot is exactly positioned to each point.3.3.3Programming “ARC OFF”3.3.3.1MenuAfter selecting the relevant option by means of the menu key “Technology”(ArcTechDigital E --ARC OFF --LIN in this example),the inline form described in the next section is opened.If the status key option “ARC Tech”has been selected in the “Configure”menu,the key “ARC OFF”is available in the softkey bar.Selecting this option also opens the inline form.Please note that in this case the type of motion that is displayed corresponds to the setting for the last command.The desired motion type (“LIN”or “CIRC”)can be selected by means of an additional softkeyor in the inline form.。

7.KUKA电伺服焊枪配置详解01KUKA ServoGun For Nimak硬件连接电伺服枪整体布局概览01 VKRC4 ED15 7轴(机器人+随行焊枪)02 VKRC4 ED15 7轴(机器人 + 固定焊枪)03 VKRC4 ED15 8轴(机器人 + 2*固定焊枪)04 VKR C4 ED15 8 轴(机器人 + 固定焊枪+ 随行焊枪)05 VKR C4 ED15 8轴(机器人 + KUKA 线性滑轨 + 随行焊枪)06 VKR C4 ED15 8轴(机器人 + KUKA 线性滑轨 + 固定焊枪)07 VKR C4 ED15 9轴(机器人 + KUKA 线性滑轨 + 固定焊枪+ 随行焊枪)08 VKR C4 ED15 9轴(机器人 + KUKA线性滑轨+ 2*固定焊枪)02KUKA Servogun For Nimak软件配置Workvisual电伺服焊枪配置右击“controller component” 选择“drive configuration”进入驱动配置界面,如图只有一个附加轴驱动输出接口(根据KPP的型号可以同时驱动多个附加轴)焊枪电机与驱动输出端口如何配置,视实际使用情况而定:如图左1两个电机公用一个驱动端口,两个电机必须允许耦合如图右1两个电机各用一个驱动端口,可以自由分配是否需要耦合(右击可以选择组合或分组、允许耦合或不允许耦合)选中左侧“controller component” 下面需要设置的焊枪,然后点击菜单快捷键的“ServoGun Editor”按钮进入相应伺服焊枪的设置界面Workvisual电伺服焊枪配置介绍:机器人初始化配置:1.导入user、makro2.导入NIMAK焊枪的.xml文件NIMAK每把电伺服焊枪都会配备一个存有该焊枪的xml文件,该文件中包含电机的各项参数(包括压力标定),我们直接导入即可·可以将机器人中已经配置好的焊枪数据导出·也可以将外部的焊枪配置文件加载到机器人中3.进行焊枪零点标定·标定零点可以手动也可自动·手动标定:更换新电极帽,目检电极帽合拢到稍微接触的状态,标定为零点即可·自动标定:枪口不易开口太大(合拢速度慢),按住使能按钮,点击自动零点标定,枪口会缓慢自动合拢,自动标定零点4.确定焊枪传动比手动将附加轴的电机旋转到360度,然后把E1的实际位置填入传动比对话框,保存数据即可·验证传动比:将焊枪开口开置大口,比如100,然后用卡尺测量实际开口是否为100左右,只要偏差不大即可5.伺服焊枪软件限位设置并验证·按照焊枪说明文件提供的开口进行软件限位设置;·设置负向软件限位开关:手动将焊枪开口打开到接近开口最大位置(打开时注意硬件有无干涉),然后应用实际位置到最大开口宽度中即可(当前版本是负值)·设置正向软件限位开关:按照焊枪说明文件设置焊枪的正向软件限位(同焊枪的最大挠度一致,或比最大挠度略小一点)·设置完后需要进行测试焊枪到达软件限位会不会停止6. 测力计厚度测量7.压力标定8.焊枪推移效应设置·根据焊枪实际情况来判断是否激活推移效应的补偿·如果是X型且电极杆是倾斜的焊枪,需要激活推移效应补偿,补偿方向是枪口向内的方向(Z方向),补偿值是夹紧力最大时的焊枪TCP推移的距离,该距离可以直接按照焊枪说明书填写,也可自行测量(只有在焊枪推移距离很大时,开启补偿才有意义)9.焊枪非对称挠度数据设置·根据焊枪实际情况来判断是否激活非对称挠度的补偿·如果是X型且电极杆是倾斜的焊枪,需要激活推移效应补偿,补偿方向是枪口向内的方向(Z方向),补偿值是夹紧力最大时的焊枪TCP推移的距离,该距离可以直接按照焊枪说明书填写,也可自行测量10.电机控制参数测试·该电机参数测试是否需要执行有待确认(暂时不要执行)·该界面的数值都是从焊枪的xml文件导入的·该测试类似气伺服的EMZ测试(空载无压力测试)·枪口成打开状态,点击电机参数按钮·机器人会自动进入一段编好的程序,正常T2模式下100%执行即可11.焊机通讯程序设置并测试:·博士控制器添加91号程序(截图为97号,现场使用是91号),主要设置内容是压力和电流。

KUKA焊枪设置正文:1. 概述本文档提供了KUKA焊枪设置的详细步骤和说明。

焊枪设置是KUKA的重要功能之一,它允许用户对焊接过程进行精确控制和调整。

2. 硬件安装在进行焊枪设置之前,首先需要确保以下硬件组件已经正确安装和连接:- 控制器- 焊枪- 焊接电源- 电缆和连接器3. 焊枪参数调整3.1 焊接电源设置首先,根据所需的焊接工艺和材料类型,调整焊接电源的相关参数,例如焊接电流、电压和极性等。

请参考焊接电源的用户手册获取详细的参数设置指导。

3.2 焊枪姿态设置焊枪的姿态对于焊接质量和稳定性至关重要。

通过控制器的界面,可以调整焊枪的角度、位置和姿态。

根据焊接作业的要求,进行适当的调整。

3.3 焊枪速度和力量设置焊枪的速度和力量也会影响焊接质量。

在控制器的界面上,可以设置焊枪的速度和力量参数。

通过试焊和调整,找到合适的设置值以获得理想的焊接结果。

4. 焊枪传感器设置4.1 触发传感器校准焊枪通常配备了触发传感器,用于检测焊接接触和离开。

在使用前,需要对触发传感器进行校准,确保其准确可靠地检测焊接过程中的接触状态。

4.2 焊接参数监测焊枪还可以配备其他传感器,用于监测焊接参数,例如焊接电流、电压和温度等。

根据需要,使用控制器设置这些传感器,以实时监测焊接参数并进行调整和控制。

5. 安全设置在进行焊枪设置时,务必注意安全。

首先,确保和周围环境没有危险物体和人员。

其次,根据相关法规和标准,设置安全措施,例如安全光幕、急停按钮和警示标识等。

附件:- 用户手册:KUKA焊枪设置手册.pdf法律名词及注释:- 焊接电流:指焊接过程中通过焊枪流动的电流。

- 焊接电压:指焊接过程中焊枪供应的电压。

- 极性:焊接电极的正负极性设置,根据不同焊接材料和工艺选择合适的极性。

KUKA机器人焊枪设置关键信息1、机器人型号:____________________________2、焊枪类型:____________________________3、焊接工艺参数:____________________________4、控制程序版本:____________________________5、维护计划:____________________________11 协议目的本协议旨在规范 KUKA 机器人焊枪的设置流程、参数调整、维护要求以及安全注意事项,以确保焊接质量和生产效率,并保障操作人员和设备的安全。

111 适用范围本协议适用于使用 KUKA 机器人进行焊接操作的所有场景。

112 责任与义务1121 操作人员应熟悉并遵守本协议的各项规定,按照正确的流程进行焊枪设置和操作。

1122 维护人员负责定期检查和维护焊枪设备,确保其性能稳定。

21 焊枪选型与安装211 根据焊接工艺的要求,选择合适的 KUKA 机器人焊枪型号。

212 安装焊枪时,应确保其与机器人手臂的连接牢固,电气和气体接口正确连接。

22 焊接工艺参数设置221 电流参数设置:根据焊接材料和厚度,合理设定焊接电流大小。

222 电压参数设置:调整电压以保证焊缝的成型质量。

223 焊接速度设置:根据焊接工艺要求,确定合适的焊接速度。

23 机器人运动轨迹规划231 设计合理的机器人运动轨迹,确保焊枪能够准确到达焊接位置。

232 对运动轨迹进行优化,减少空行程和不必要的动作,提高生产效率。

24 焊枪姿态调整241 调整焊枪的姿态,使其与焊接表面保持合适的角度和距离。

242 确保在焊接过程中,焊枪姿态的稳定性,避免出现偏差。

31 控制系统设置311 配置机器人控制系统的相关参数,以实现对焊枪的精确控制。

312 设定焊接过程中的监控和报警阈值,及时发现异常情况。

32 安全保护设置321 安装必要的安全防护装置,如光幕、急停按钮等。

1、设置电脑IP地址与KUKA机器人的IP地址为同一网段

1.1、点击KUKA机器人左上角的机器人图标,如下侧图示1中显示,投入运行-网络设置,可查看IP地址;

图示1

一、

1.2、设置电脑IP地址,此次配置IP地址17

2.31.1.xxx,请注意尾数不能为147,如图示2;

图示2

1.3、设置完成后可以用workvisual 连接机器人。

2、workvisual 设置(

2.1、连接网线,请连接在机器人控制柜门侧的KLI 接口处;

2.2、连接好后,打开workvisual ,点击文件,在下拉菜单中点击寻找项目(如图示3),点击刷新,等待连接机器人成功;

2.3、连接成功后,一层一层点击开项目,在如图示4中蓝色标示出的最近修改后的项目,双击导入项目;

寻找项目对话框

点击刷新

图示3

双击导入项目

图示2

2.4、在workvisual上的文件下拉菜单中点击名录管理,如图示5显示;

文件菜单

名录管理

2.5、点击名录管理后出现对话框(如左图6),点击打开文件,(注意请先将有AFC文件的U盘插在机器人控制柜上),在出现的对话框中选择ServoGunTC_Obara_82_83”,选择打开加载这个文件,然后关闭这个对话框;

图示6

点击打开

文件

加载这个文件

2.6、选中“steuerung 1xxxxxx",双击激活该项目,如图示7中灰色标示出的;

steuerung 1xxxxxx

图示7

2.7、在该条目下右键选择添加指令,出现下侧图示8对话框,选择条目 ServoGunTC_Obara_82_83”下的”TS4817N4935E435“焊枪,然后选择 添加;

出现右下图示9焊枪与控制柜机器人状态图示,表示焊枪添加到机器人法兰盘上,如果焊枪连接在控制柜处,焊枪添加错误,请删除并请按照之前步骤重新添加焊枪;

图示8

ServoGunTC_Obara_82

_83

TS4817N4935E 435

图示9

2.8、双击”TS4817N4935E435“(如图示10),出现对话框,在此对话框需要修改”软件限位开关“ ,即焊枪开口大小,参照焊枪铭牌或者随附文件,修改后保存修改;

2.9、双击”TS4817N4935E435“条目下的”E1“,出现图示11对话框,此对话框需要修改”电机/轴的传动比“,目前项目传动比为一般为10(参数为10000 / 100),修改后保存修改;

2.10、选中”TS4817N4935E435“,点击打开焊枪编辑器如图示12,可直接选在GUN 选项直接到需修改的条目,此对话框需修改的”compensation 、weartype 、Guntype 、TCP direction 、dockble 、maxium tipwear",目前项目请按照如下修改:

compensation : Equalizing weartype : Ratio

Guntype : 按照实际填写(C 型枪或者X 型枪) TCP direction : Z Dockble : 请打√

焊枪开口大小

TS4817N4935E435

图示10

图示11

电机/轴的传

动比

E1

Maxium tipwear : 短电极帽填写16mm ,长电极帽填写18mm ;完成后保存修改

图示12

2.11、保存完成后,点击生成代码,请看图示13

2.12、生成代码完成后,点击安装快捷键,将修改完成的项目安装到机器人上,请看右侧图示13;

请注意在安装到机器人中时,确保机器人在专家及以上的界面; 机器人示教器上需确认是否安装(图示14);

TS4817N4935E435

需修改的参数

gun 选项

焊枪编辑器快捷键

安装快捷键

生成代码快捷键

图示13

图示15

随后出现图示15提示,如无问题请点击"是”以便完成安装;

图示15

2.13、安装完成后,确认错误(全部ok)。

2.14、需要重新激活workvisual安装的项目:点击KUKA机器人左上角的机器人图标,配置--安全配置选项(请注意需要在安全调试员用户下做此操作);点击”刚刚激活了一个workvisual项目“,如图示16,点击”现在激活“;

激活刚安装

workvisual刚

安装的项目

图示16

确认是否更改安全相关的配置部分,以激活安装,如图示17;

3、配置焊枪参数

3.1、激活项目后,请进入专家及以上用户模式。

之后点击配置--Servo Gun Torque Control--配置(如图示18),点击导入(图示19),导入U 盘中的焊枪资料(以焊枪型号命名的焊枪资料,通常U 盘为E 盘);

导入焊枪参数后需要修改(图示19):

压力计厚度:(以实际测量结果填写。

广汽A30项目为15mm ) 首次初始化力值:(以实际客户要求填写。

广汽A30项目为2KN ) 恒定行程:(以实际客户要求填写。

广汽A30项目为3)

图示17

如图示18 Servo Gun Torque Control

配置

图示19

导入

压力计厚度 首次初始化力值 电极头烧损 恒定行程

电极头烧损:不能通过机器人示教器修改,只能用workvisual修改,按照之前步骤连接workvisual,修改电极头烧损后将修改后的项目重新传输安装到机器人。

3.2、点击配置--Servo Gun Torque Control--配置,检查电极头烧损是否已经修改完成,并检查其他修改项目是否正确;点击配置--Servo Gun T orque Control--焊枪参数,检查焊枪参数(电机/轴的传动比、最大开口)是否与厂商提供的参数一致;

图示20

3.3、将U盘中的configmon文件复制添加到C:/KRC/USER目录下,如图示20;

3.4、打开配置--Servo Gun Torque Control--5P(如图示18),修改压力标定值准备做压力标定,设定输出压力1-5以及预计达到的电机扭矩1-5,广汽A30项目设定为1.5/2.0/2.5/3/3.5,

图示21

输出压力

预估电机

扭矩

输出压力与预期电机扭矩相同,如图示21,设定完成点击保存修改;

3.5、打开投入运行-售后服务-投入运行模式(此模式适用于安全回路还未完成,有急停的情况下进行机器人调试,此模式需要在专家及以上模式下打开),如图示22;

调整---千分表

投入运行模式

图示22

3.6、打开“投入运行-调整-千分表”对话框进行焊枪零点标定,如图示22路径。

将焊枪动臂移动到与静臂贴面,选择外部轴,然后点击对话框下方的校正,如图示23,外部轴消失,则表示焊枪零点已经校准完成;

3.7、焊枪零点标定完成后,关闭所有打开的对话框,如图示24;

点击关闭所有对话

图示24

3.8、依次点击示教器左侧界面上的WINDOWS XXX(KRC:\) - R1 - program - calibration ,出现如图示25右侧程序界面,点击选中eg1_cal ,然后点击下方的”选定“进入压力测量程序;

运行程序时系统询问的两个问题请选择”否“

问题1:电机的温度........图示26

问题2:测定压力计厚度....图示27

按照提示依次使用压力计测量压力五次,并逐步记录,运行完程序需要取消该程序的选定(图示28)。

根据记录计算后调整电机扭矩值(见图示21),修改完成后点击保存;

3.9、按照3.8步骤进入CALIBRATION 程序界面,选择EG2_RECAL ,然后点击下方的选定进入程序。

运行该程序,将会出现图示26&27的问题,请选择否,按照提示使用压力计进行测图示25

依次点击示教器左侧界面上的WINDOWS XXX(KRC:\) - R1 - program - calibration 压力测量程序eg1_cal

压力校准程序

eg2_recal

压力检测程序

eg3_force

图示27

图示26

量,如果校准值在公差内,运行完程序取消该程序的选定;如果不在范围内,则需要重复校准

知道达到公差范围;

3.10、至此压力标定完成,取消所选定的程序,如图示28;

4、Tipwear

4.1、做Tipwear 时不能有程序被选定,运行时按照步骤3.10取消选定程序;

4.2、按使能键,按一下图示29所示快捷键运行Tipwear 程序,等待程序运行完成;

4.3、打开“显示-变量-概览-显示”查看焊枪零位偏差,偏差较大时重新校正零位,并重新校准零位-重新做Tipwear ,以得到合理零位。

Tipwear 快捷键 图示29。