第四讲 数控车床的程序编制(G70、G71复合循环指令)

- 格式:ppt

- 大小:2.99 MB

- 文档页数:20

数控车G71,G70指令的编程加工实例数控车 G71、G70 指令的编程加工实例在数控车床加工中,G71 和 G70 指令是经常使用的重要指令,它们能够大大提高加工效率和精度。

下面,我将通过一个具体的编程加工实例,为您详细介绍 G71 和 G70 指令的应用。

假设我们要加工一个如图所示的轴类零件,材料为 45 号钢,毛坯直径为 50mm,长度为 100mm。

零件图的主要尺寸包括:直径 30mm 的圆柱段,长度为 20mm;直径 20mm 的圆柱段,长度为 30mm;直径 15mm 的圆柱段,长度为15mm,以及一个 R5 的圆弧过渡。

首先,我们来分析一下加工工艺。

1、粗车外圆选用 90°外圆车刀。

切削参数:主轴转速800r/min,进给速度02mm/r,切削深度2mm。

2、精车外圆同样选用 90°外圆车刀。

切削参数:主轴转速 1200r/min,进给速度 01mm/r。

接下来,就是编写数控程序。

O0001 (程序名)T0101 (调用 1 号刀,1 号刀补)M03 S800 (主轴正转,转速 800r/min)G00 X52 Z2 (快速定位到加工起点)G71 U2 R1 (G71 指令,粗车循环,切削深度 2mm,退刀量 1mm)G71 P10 Q20 U05 W02 F02 (循环起始程序段号为 10,结束程序段号为 20,X 方向精车余量 05mm,Z 方向精车余量 02mm,进给速度02mm/r)N10 G00 X15 (粗车循环第一段)G01 Z0 F02X20 Z-25Z-30X30Z-50N20 X50 (粗车循环最后一段)G00 X100 Z100 (刀具退到安全位置)M03 S1200 (主轴转速调整为 1200r/min,准备精车)G00 X52 Z2G70 P10 Q20 (G70 指令,精车循环)G00 X100 Z100 (刀具退到安全位置)M05 (主轴停止)M30 (程序结束)在上述程序中,G71 指令用于粗车,通过设定切削深度和退刀量,实现对零件外形的快速去除余量。

复合固定循环--G71/G70指令教学目标知识目标:1、了解外圆粗车循环G71指令和精车循环G70指令的功能;2、掌握G71和 G70的指令格式;3、掌握 G71和G70指令的走刀轨迹及编程方法。

能力目标:1、能运用复合循环指令 G71和G70进行零件的加工;2、能合理选择切削用量,制定加工工艺。

情感目标:1、通过课题的操作实践,让学生体验成功的喜悦,从而更加热爱自己的专业,养成规范的操作习惯和精益求精的工作作风;2、通过分组合作,培养学生的团结合作、思考精神。

教学重点: 1、G71、G70指令的格式、编程规则;2、根据图样,运用所学知识编写加工程序。

教学难点:1、G71、G70指令走刀轨迹及编程方法;2、控制加工精度。

教学准备: 准备分组、评分表若干、刀具卡片、工量具、车床配件等。

教学方法: 任务驱动法、对比导入法、讲解操作一体法、示范演示法、巡回指导法、分组合作法。

学习方法: 温故知新法、观摩法、岗位练习法、小组合作法。

一、教学准备1、讲授安排在教学区进行。

以讲授法、对比法为主。

因此要确保电脑、投影仪的功能正常;准备好黑板、粉笔;印发零件图人手一份,学生准备好笔记本、练习本。

2、演示、练习在操作区进行。

在上课的前分好小组;准备好刀具、量具、工具;确保机床运转正常;印发评分表;做好操作加工、小组评比的一切准备。

二、教学过程(一)导入新课:投影仪展示两种不同方式编写的程序,告知学生当零件加工余量大、形状比较复杂时,运用基本指令单步编制程序,语句较多,容易出错,并且加工效率低。

1、用基本指令编程:O1111;N10 G99 T0101;N20 S600 M03;N30 G00 X72 Z2;N40 X65;N50 G01 Z-80 F0.3;N60 X72;N70 G00 Z2;N80 X60;N90 G01 Z-80;N100 X72;N110 G00 Z2;N120 X55;N130 G01 Z-80;N140 X72;N150 G00 Z2;N160 X50;N170 G01 Z-80;N180 X72;N190 G00 Z2;N200 X45;N210 G01 Z-80;N220 X72;N230 G00 Z2;N240 X40;N250 G01 Z-80;N260 X72;N270 G00 Z2;N280 X35;N290 G01 Z-80;N300 X72;N310 G00 Z2;N320 X30;N330 G01 Z-80;N340 G00 X100 Z100;N350 M30;2、用G71循环指令编程:O1112;N10 G99 T0101;N20 S600 M03;N30 G00 X72 Z2;N40 G71 U2 R0.5;N50 G71 P60 Q80 U0.5 W0.1 F0.3;N60 G00 X30;N70 G01 Z-80 ;N80 X72;N90 G70 P60 Q80N100 G00 X100 Z100N110 M30;通过对比式教学,使学生在巩固已学知识的基础上,通过对比导入新课,给学生感官差异,明确新学知识的作用,激发学生学习积极性、主动性。

数控车床多重复合循环指令(G70~G76)运用这组G代码,可以加工形状较复杂的零件,编程时只须指定精加工路线和粗加工背吃刀量,系统会自动计算出粗加工路线和加工次数,因此编程效率更高。

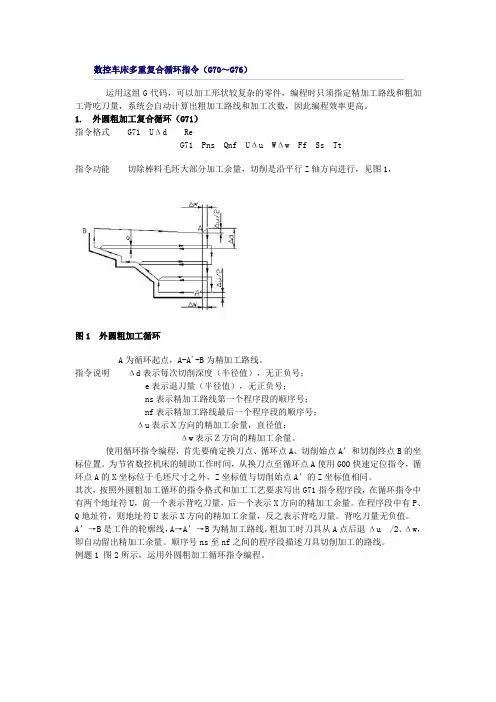

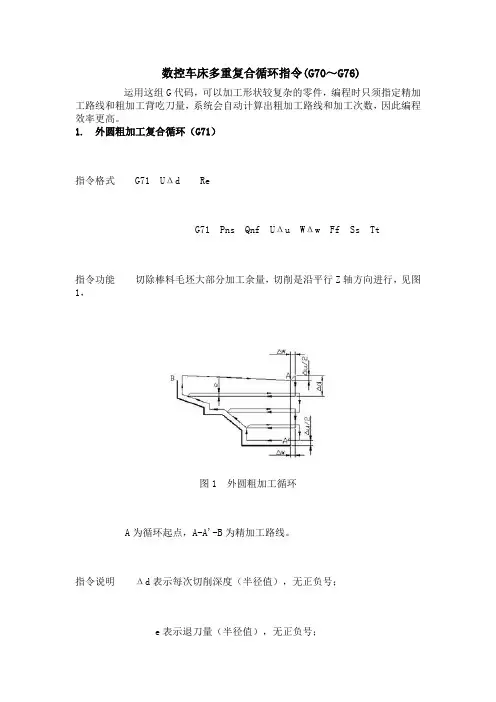

1. 外圆粗加工复合循环(G71)指令格式G71 UΔd ReG71 Pns Qnf UΔu WΔw Ff Ss Tt指令功能切除棒料毛坯大部分加工余量,切削是沿平行Z轴方向进行,见图1,图1 外圆粗加工循环A为循环起点,A-A'-B为精加工路线。

指令说明Δd表示每次切削深度(半径值),无正负号;e表示退刀量(半径值),无正负号;ns表示精加工路线第一个程序段的顺序号;nf表示精加工路线最后一个程序段的顺序号;Δu表示X方向的精加工余量,直径值;Δw表示Z方向的精加工余量。

使用循环指令编程,首先要确定换刀点、循环点A、切削始点A’和切削终点B的坐标位置。

为节省数控机床的辅助工作时间,从换刀点至循环点A使用G00快速定位指令,循环点A的X坐标位于毛坯尺寸之外,Z坐标值与切削始点A’的Z坐标值相同。

其次,按照外圆粗加工循环的指令格式和加工工艺要求写出G71指令程序段,在循环指令中有两个地址符U,前一个表示背吃刀量,后一个表示X方向的精加工余量。

在程序段中有P、Q地址符,则地址符U表示X方向的精加工余量,反之表示背吃刀量。

背吃刀量无负值。

A’→B是工件的轮廓线,A→A’→B为精加工路线,粗加工时刀具从A点后退Δu/2、Δw,即自动留出精加工余量。

顺序号ns至nf之间的程序段描述刀具切削加工的路线。

例题1 图2所示,运用外圆粗加工循环指令编程。

图2 外圆粗加工循环应用N010 G50 X150 Z100N020 G00 X41 Z0N030 G71 U2 R1N040 G71 P50 Q120 U0.5 W0.2 F100N050 G01 X0 Z0N060 G03 X11 W-5.5 R5.5N070 G01 W-10N080 X17 W-10N090 W-15N100 G02 X29 W-7.348 R7.5N110 G01 W-12.652N120 X41N130 G70 P50 Q120 F302. 端面粗加工复合循环(G72)指令格式G72 WΔd ReG72 Pns Qnf UΔu WΔw Ff Ss Tt指令功能除切削是沿平行X轴方向进行外,该指令功能与G71相同,见图3。

g71和g70编程实例及解释

G71 和 G70 是数控车床中常用的两种指令,用于不同的加工场景。

G71 是外圆粗车循环指令,可以粗车圆弧、锥度等;而 G70 是精加工指令,常用于精车外圆、内孔等。

下面是一些 G71 和 G70 编程实例及解释:

1. G71 外圆粗车循环指令编程实例:

假设要车削一个外圆直径为 50mm 的零件,可以使用以下程序: G71 U10 R10 I10 F50

G00 X50 Z0

G71 U1 R1 I1 F50

G01 Z-5 F20

G00 X50 Z0

重复以上步骤,直到外圆直径达到要求的精度。

2. G70 精加工指令编程实例:

假设要车削一个内孔直径为 20mm 的孔,可以使用以下程序: G70 U0 R0.1 I0 F100

G00 X20 Z-5

G70 U0.1 R0.1 I0 F100

G01 Z-2 F5

G00 X20 Z-5

重复以上步骤,直到孔加工完成。

在 G71 和 G70 指令中,进刀量 (U)、退刀量 (R) 以及走刀速

度 (F) 可以根据需要进行调整。

此外,需要注意精加工余量 (UW) 的设置,以保证加工精度。

在实际应用中,应根据具体情况调整指令参数,以达到最佳的加工效果。

数控车床多重复合循环指令(G70~G76)运用这组G代码,可以加工形状较复杂的零件,编程时只须指定精加工路线和粗加工背吃刀量,系统会自动计算出粗加工路线和加工次数,因此编程效率更高。

1. 外圆粗加工复合循环(G71)指令格式G71 UΔd ReG71 Pns Qnf UΔu WΔw Ff Ss Tt指令功能切除棒料毛坯大部分加工余量,切削是沿平行Z轴方向进行,见图1,图1 外圆粗加工循环A为循环起点,A-A'-B为精加工路线。

指令说明Δd表示每次切削深度(半径值),无正负号;e表示退刀量(半径值),无正负号;ns表示精加工路线第一个程序段的顺序号;nf表示精加工路线最后一个程序段的顺序号;Δu表示X方向的精加工余量,直径值;Δw表示Z方向的精加工余量。

使用循环指令编程,首先要确定换刀点、循环点A、切削始点A’和切削终点B 的坐标位置。

为节省数控机床的辅助工作时间,从换刀点至循环点A使用G00快速定位指令,循环点A的X坐标位于毛坯尺寸之外,Z坐标值与切削始点A’的Z坐标值相同。

其次,按照外圆粗加工循环的指令格式和加工工艺要求写出G71指令程序段,在循环指令中有两个地址符U,前一个表示背吃刀量,后一个表示X方向的精加工余量。

在程序段中有P、Q地址符,则地址符U表示X方向的精加工余量,反之表示背吃刀量。

背吃刀量无负值。

A’→B是工件的轮廓线,A→A’→B为精加工路线,粗加工时刀具从A点后退Δu /2、Δw,即自动留出精加工余量。

顺序号ns至nf之间的程序段描述刀具切削加工的路线。

例题1 图2所示,运用外圆粗加工循环指令编程。

图2 外圆粗加工循环应用N010 G50 X150 Z100N020 G00 X41 Z0N030 G71 U2 R1N040 G71 P50 Q120 U0.5 W0.2 F100 N050 G01 X0 Z0N060 G03 X11 W-5.5 R5.5N070 G01 W-10N080 X17 W-10N090 W-15N100 G02 X29 W-7.348 R7.5N110 G01 W-12.652N120 X41N130 G70 P50 Q120 F302. 端面粗加工复合循环(G72)指令格式G72 WΔd ReG72 Pns Qnf UΔu WΔw Ff Ss Tt指令功能除切削是沿平行X轴方向进行外,该指令功能与G71相同,见图3。

数控车G71,G70指令的编程加工实例数控车 G71、G70 指令的编程加工实例在数控车床加工中,G71 和 G70 指令是经常被使用的重要编程指令。

它们能够大大提高加工效率和精度,使得复杂的零件加工变得相对简单。

接下来,我将通过一个具体的实例来详细介绍这两个指令的编程和应用。

我们要加工的零件是一个轴类零件,其图纸尺寸如下:零件最大直径为 50mm,长度为 100mm。

在直径为 20mm 处有一个长度为 30mm 的台阶,直径为 30mm 处有一个长度为 20mm 的台阶。

首先,我们来分析一下这个零件的加工工艺。

1、粗加工选用合适的刀具,比如 90°外圆车刀。

确定切削参数,如切削速度、进给量和切削深度等。

2、精加工更换更锋利的刀具,以获得更好的表面质量。

调整切削参数,减小进给量和切削深度,提高加工精度。

接下来,我们开始编写数控程序。

O0001 (程序名)G99 (每转进给)M03 S800 (主轴正转,转速 800r/min)T0101 (调用 1 号刀,1 号刀补)G00 X52、 Z2、(快速定位到加工起点)G71 U2、 R1、(G71 粗车循环,切削深度 2mm,退刀量 1mm)G71 P10 Q20 U05 W01 F02 (精车余量 X 方向 05mm,Z 方向01mm,进给速度 02mm/r)N10 G00 X20、(粗车轮廓起始段)G01 Z0 F01 (直线插补到零件端面)X22、 Z-1、(倒角)Z-30、(车削第一段外圆)X30、(车削台阶)Z-50、(车削第二段外圆)N20 X50、(粗车轮廓结束段)G00 X100、 Z100、(刀具退到安全位置)T0202 (调用 2 号刀,2 号刀补)M03 S1200 (主轴转速提高到 1200r/min)G70 P10 Q20 (G70 精车循环)G00 X100、 Z100、(刀具退到安全位置)M30 (程序结束)在上述程序中,G71 指令用于粗车加工,通过指定切削深度和退刀量,系统会自动计算并完成粗车过程。

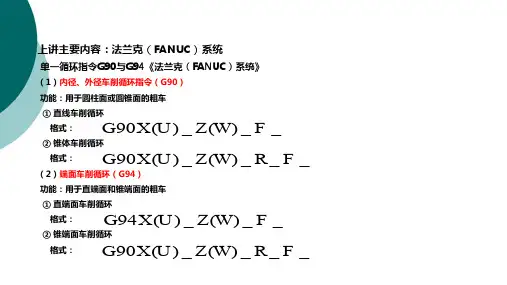

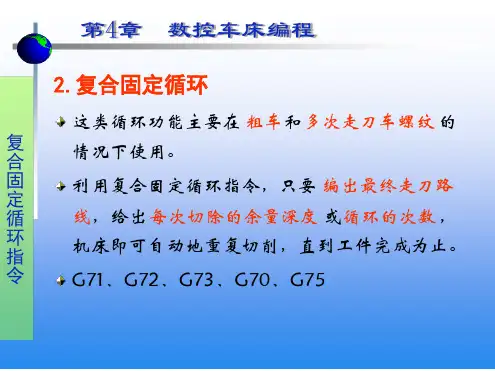

多次固定循环G70、G71、G72、G73、G74、G75G70~G76是C N C车床多次固定循环指令,与单次固定循环指令一样,可以用于必须重复多次加工才能加工到规定尺寸的典型工序。

主要用于铸、锻毛坯的粗车和棒料车阶梯较大的轴及螺纹加工。

利用多次固定循环功能,只要给出最终精加工路径、循环次数和每次加工余量,机床能自动决定粗加工时的刀具路径。

在这一组多次固定循环指令中,G70是G71、G72、G73粗加工后的精加工指令,G74是深孔钻削固定循环指令,G75切槽固定循环指令,G76螺纹加工固定循环。

(1)精车循环G70该指令用于在零件用粗车循环指令G71、G72或G73车削后进行精车,指令格式为:G70P____Q____U____W____;指令中各参数的意义如下:P:精车程序第一段程序号;Q:精车程序最后一段程序号;U:沿X方向的精车余量;W:沿Z方向的精车余量。

编程注意事项:(1)精车过程中的F、S、T在程序段号P到Q之间指定。

(2)在车削循环期间,刀尖半径补偿功能有效。

(3)在P和Q之间的程序段不能调用子程序。

(4)指定车削余量U和W可分几次进行精车。

(2)外圆/内孔粗车循环G71该指令适用于毛坯料的粗车外径与粗车内径。

如图a所示为粗车外径的加工路径,图中C是粗加工循环的起点,A是毛坯外径与端面的交点,B时加工终点。

该指令的执行过程如图a所示,其指令格式为:G71U(Δd)R(e);G71P____Q____U(Δu)W(Δw)F____S____T____;N(P)………… 用程序段号P到Q之间的程序段定义A→A΄→B之间的移动轨迹N(Q)……指令中各参数的意义如下:Δd:车削深度,无符号。

车削方向取决于方向A A΄。

该参数为模态值。

E:退刀量,该参数为模态值。

P:精车削程序第一段程序号。

Q:精车削程序最后一段程序号。

Δu: X方向精车预留量的距离和方向。

Δw: Z方向精车预留量的距离和方向。