数控车床螺纹切削循环指令编程

- 格式:ppt

- 大小:2.43 MB

- 文档页数:90

数控车床螺纹切削循环G92(FANUC-6T)1、G92指令格式:螺纹切削循环G92为简单螺纹循环,该指令可切削锥螺纹和圆柱螺纹,其循环路线与前述的单一形状固定循环基本相同,只是F后边的进给量改为螺距值即可,其指令格式为:G92 X(U)—Z(W)—I—F—图4—40a所示为圆锥螺纹循环,图b所示为圆柱螺纹循环。

刀具从循环点开始,按A、B、C、D进行自动循环,最后又回到循环起点A。

图中虚线表示按R快速移动,实线表示按F指定的工作进给速度移动。

X、Z为螺纹终点(C点)的坐标值;U、W为螺纹终点坐标相对于螺纹起点的增量坐标,I为锥螺纹起点和终点的半径差。

加工圆柱螺纹时I为零,可省略。

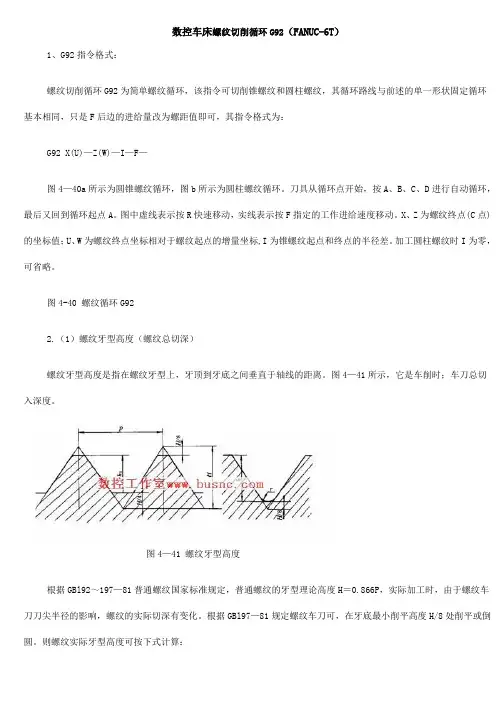

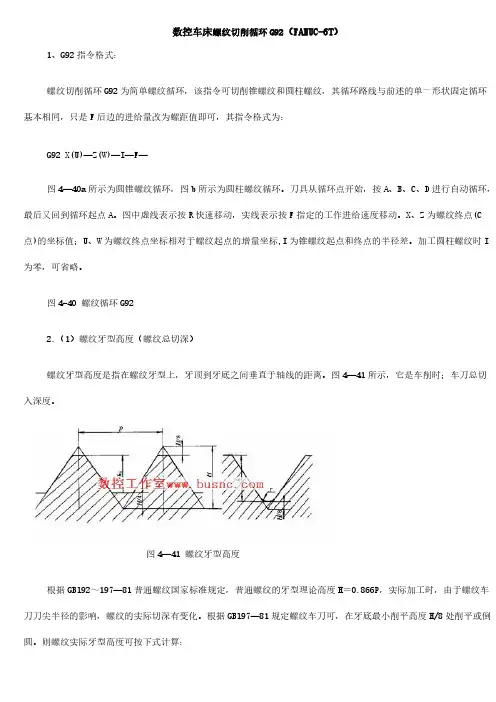

图4-40 螺纹循环G922.(1)螺纹牙型高度(螺纹总切深)螺纹牙型高度是指在螺纹牙型上,牙顶到牙底之间垂直于轴线的距离。

图4—41所示,它是车削时;车刀总切入深度。

图4—41 螺纹牙型高度根据GBl92~197—81普通螺纹国家标准规定,普通螺纹的牙型理论高度H=0.866P,实际加工时,由于螺纹车刀刀尖半径的影响,螺纹的实际切深有变化。

根据GBl97—81规定螺纹车刀可,在牙底最小削平高度H/8处削平或倒圆。

则螺纹实际牙型高度可按下式计算:h=H一2(H/8)=0.6495P式中: H--螺纹原始三角形高度,H=0.866P(mm);p--螺距(mm)。

(2)螺纹起点与螺纹终点径向尺寸的确定螺纹加工中,径向起点(编程大径)的确定决定于螺纹大径。

例如要加工M30x2—6g外螺纹,自GBl97—81知:螺纹大径基本偏差为ES=-0.038mm;公差为Td=0.28mm;则螺纹大径尺寸为φ30-0.318-0.038mm.所以螺纹大径应在此范围内选取,并在加工螺纹前,由外圆车削来保证。

径向终点(编程小径)的确定决定于螺纹小径。

因为编程大径确定后,螺纹总切深在加工中是由编程小径(螺纹小径)来控制的。

螺纹小径的确定应考虑满足螺纹中径公差要求。

螺纹切削指令1.FUNUC系统:(1)单行程螺纹切削指令G32程序段格式为:G32 X(U)____ Z(W)____R____E____P____F____螺纹切削一般分由四步形成一个循环:进刀—切削—退刀—返回X、Z:绝对编程时,为有效螺纹终点在工件坐标系中的坐标。

U、W:增量编程时,为有效螺纹终点相对螺纹切削起点的增量。

F:螺纹导程,即主轴每转一圈,刀具相对工件的进给值。

R、E:螺纹切削的退尾量,R为Z方向的退尾量,E为X方向的退尾量。

R、E在绝对或增量编程时都是以增、量方式指定,其值如果为正,表示沿X、Z正向退出;如果为正,表示沿X、Z负向退出。

使用R、E可免去退刀槽。

R、E如果省略,表示不用回退功能。

根据螺纹标准R一般取0.75—1.75螺距,E取牙型高。

P为主轴基准脉冲处距离螺纹切削起始点的主轴转角,默认值为0,可省略不写。

对于圆柱螺纹,由于车刀的轨迹为一条平行于X轴的直线,所以X(U)为0,其格式为:G32 Z(W)____R____E____P____F____锥螺纹的斜角a<45°时,螺纹导程以Z轴方向指定;斜角a>45°时,螺纹导程以X轴方向指定,该指令一般很少使用。

切削螺纹时应注意的问题:1)从螺纹粗加工到精加工,主轴的转速必须保持一常数。

2)在没有停止主轴的情况下,停止螺纹的切削将非常危险。

因此切削螺纹时,进给保持功能无效,如果按下进给保持键,刀具在加工完螺纹后停止运动。

3)在加工螺纹中,不使用恒线速度控制功能。

4)在加工螺纹中,径向起点(编程大径)的确定决定于螺纹大径。

径向终点(编程小径)的确定取决于螺纹小径。

螺纹小径d′=d-2×(0.55-0.6495)P确定。

一般取0.62。

5)在螺纹加工轨迹中应设置足够的升速进刀段deta 1和降速退刀段deta 2,以消除伺服滞后造成的螺距误差。

按经验deta 1一般取1—2倍螺距,deta 2取0.5倍螺距以上。

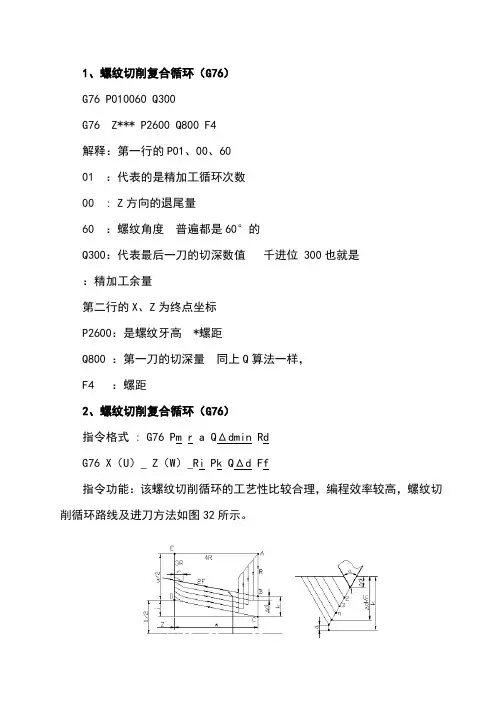

1、螺纹切削复合循环(G76)G76 P010060 Q300G76 Z*** P2600 Q800 F4解释:第一行的P01、00、6001 :代表的是精加工循环次数00 : Z方向的退尾量60 :螺纹角度普遍都是60°的Q300:代表最后一刀的切深数值千进位 300也就是:精加工余量第二行的X、Z为终点坐标P2600:是螺纹牙高 *螺距Q800 :第一刀的切深量同上Q算法一样,F4 :螺距2、螺纹切削复合循环(G76)指令格式 : G76 Pm r a QΔdmin RdG76 X(U)_ Z(W)_Ri Pk QΔd Ff指令功能:该螺纹切削循环的工艺性比较合理,编程效率较高,螺纹切削循环路线及进刀方法如图32所示。

图32 螺纹切削复合循环路线及进刀法指令说明:①m表示精车重复次数,从1—99;②r表示斜向退刀量单位数,或螺纹尾端倒角值,在—之间,以为一单位,(即为的整数倍),用00—99两位数字指定,(其中f为螺纹导程);③a表示刀尖角度;从80°、60°、55°、30°、29°、0°六个角度选择;④Δdmin:表示最小切削深度,当计算深度小于Δdmin,则取Δdmin 作为切削深度;⑤d:表示精加工余量,用半径编程指定;Δd :表示第一次粗切深(半径值);⑥X 、Z:表示螺纹终点的坐标值;⑦U:表示增量坐标值;⑧W:表示增量坐标值;⑨I:表示锥螺纹的半径差,若I=0,则为直螺纹;⑩k:表示螺纹高度(X方向半径值);3、G76螺纹车削实例图33所示为零件轴上的一段直螺纹,螺纹高度为,螺距为6,螺纹尾端倒角为,刀尖角为60°,第一次车削深度,最小车削深度,精车余量,精车削次数1次,螺纹车削前先精车削外圆柱面,其数控程序如下:图33 螺纹切削多次循环G76指令编程实例O0028 /程序编号N0 G50 ; /设置工件原点在左端面N2 G30 U0 W0; /返回第二参考点N4 G96 S200 T0101 M08 M03; /指定切削速度为200m/min,调外圆车刀N6 G00 ; /快速走到外圆车削起点(,)N7 G42 G01 ;N8 ; /外圆车削N9 G40 G00 ;N10 G30 U0 W0;N12 G97 S800 T0202 M08 M03; /取消恒切削速度,指定主轴转速800r/min,调螺纹车刀N14 G00 ; /快速走到螺纹车削循环始点(,)N16 G76 P011160 ; /循环车削螺纹N18 G76 ;N20 G30 U0 W0 M09;N22 M30;4、附加FANUC系统后台编辑功能BG-EDT 后台编辑运行程序时,按操作--BC-EDG--DIR--输入程序号--搜索.就可以编辑O-SRH O搜索(用来调用程序的);SRH ↓ 在本程序段内向下搜索关键字(如程序太长时,要更改进给速度,可按F,然后按个SRH,就可以一下子找到F指令;SRH↑ 在本程序中向上搜索,。

数控车床螺纹切削循环G92(FANUC-6T)1、G92指令格式:螺纹切削循环G92为简单螺纹循环,该指令可切削锥螺纹和圆柱螺纹,其循环路线与前述的单一形状固定循环基本相同,只是F后边的进给量改为螺距值即可,其指令格式为:G92 X(U)—Z(W)—I—F—图4—40a所示为圆锥螺纹循环,图b所示为圆柱螺纹循环。

刀具从循环点开始,按A、B、C、D进行自动循环,最后又回到循环起点A。

图中虚线表示按R快速移动,实线表示按F指定的工作进给速度移动。

X、Z为螺纹终点(C 点)的坐标值;U、W为螺纹终点坐标相对于螺纹起点的增量坐标,I为锥螺纹起点和终点的半径差。

加工圆柱螺纹时I 为零,可省略。

图4-40 螺纹循环G922.(1)螺纹牙型高度(螺纹总切深)螺纹牙型高度是指在螺纹牙型上,牙顶到牙底之间垂直于轴线的距离。

图4—41所示,它是车削时;车刀总切入深度。

图4—41 螺纹牙型高度根据GBl92~197—81普通螺纹国家标准规定,普通螺纹的牙型理论高度H=0.866P,实际加工时,由于螺纹车刀刀尖半径的影响,螺纹的实际切深有变化。

根据GBl97—81规定螺纹车刀可,在牙底最小削平高度H/8处削平或倒圆。

则螺纹实际牙型高度可按下式计算:h=H一2(H/8)=0.6495P式中: H--螺纹原始三角形高度,H=0.866P(mm);p--螺距(mm)。

(2)螺纹起点与螺纹终点径向尺寸的确定螺纹加工中,径向起点(编程大径)的确定决定于螺纹大径。

例如要加工M30x2—6g外螺纹,自GBl97—81知:螺纹大径基本偏差为ES=-0.038mm;公差为Td=0.28mm;则螺纹大径尺寸为φ30-0.318-0.038mm.所以螺纹大径应在此范围内选取,并在加工螺纹前,由外圆车削来保证。

径向终点(编程小径)的确定决定于螺纹小径。

因为编程大径确定后,螺纹总切深在加工中是由编程小径(螺纹小径)来控制的。

螺纹小径的确定应考虑满足螺纹中径公差要求。

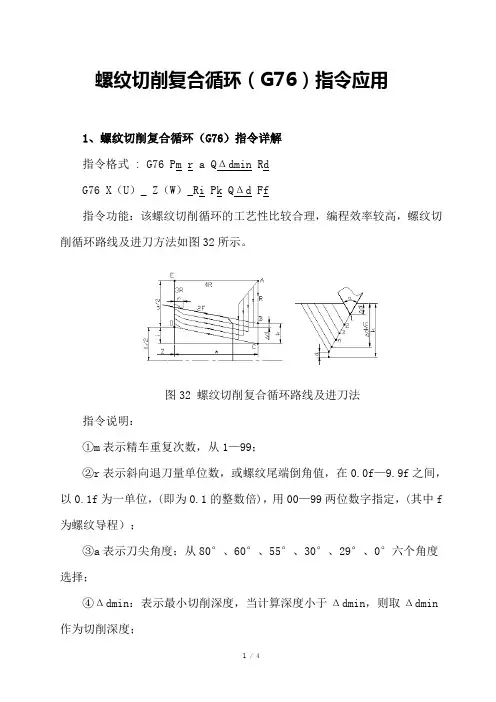

螺纹切削复合循环(G76)指令应用1、螺纹切削复合循环(G76)指令详解指令格式 : G76 Pm r a QΔdmin RdG76 X(U)_ Z(W)_Ri Pk QΔd Ff指令功能:该螺纹切削循环的工艺性比较合理,编程效率较高,螺纹切削循环路线及进刀方法如图32所示。

图32 螺纹切削复合循环路线及进刀法指令说明:①m表示精车重复次数,从1—99;②r表示斜向退刀量单位数,或螺纹尾端倒角值,在0.0f—9.9f之间,以0.1f为一单位,(即为0.1的整数倍),用00—99两位数字指定,(其中f 为螺纹导程);③a表示刀尖角度;从80°、60°、55°、30°、29°、0°六个角度选择;④Δdmin:表示最小切削深度,当计算深度小于Δdmin,则取Δdmin 作为切削深度;⑤d:表示精加工余量,用半径编程指定;Δd :表示第一次粗切深(半径值);⑥X 、Z:表示螺纹终点的坐标值;⑦U:表示增量坐标值;⑧W:表示增量坐标值;⑨I:表示锥螺纹的半径差,若I=0,则为直螺纹;⑩k:表示螺纹高度(X方向半径值);2、举例说明G76 P010060 Q300 R0.1G76 X274.8 Z*** P2600 Q800 F4解释:第一行的P01、00、6001 :代表的是精加工循环次数00 : Z方向的退尾量60 :螺纹角度普遍都是60°的Q300:代表最后一刀的切深数值千进位 300也就是0.3MMR0.1:精加工余量 0.1MM第二行的X、Z为终点坐标P2600:是螺纹牙高 0.65*螺距Q800 :第一刀的切深量同上Q算法一样,F4 :螺距3、G76螺纹车削实例下图所示为零件轴上的一段直螺纹,螺纹高度为3.68,螺距为6,螺纹尾端倒角为1.1L,刀尖角为60°,第一次车削深度1.8,最小车削深度0.1,精车余量0.2,精车削次数1次,螺纹车削前先精车削外圆柱面,其数控程序如下:螺纹切削多次循环G76指令编程实例O0028 /程序编号N0 G50 X80.0 Z130.0; /设置工件原点在左端面N2 G30 U0 W0; /返回第二参考点N4 G96 S200 T0101 M08 M03; /指定切削速度为200m/min,调外圆车刀N6 G00 X68.0 Z132.0; /快速走到外圆车削起点(68.0,132.0)N7 G42 G01 Z130.0 F0.2;N8 Z29.0 F0.2; /外圆车削N9 G40 G00 U10.0;N10 G30 U0 W0;N12 G97 S800 T0202 M08 M03; /取消恒切削速度,指定主轴转速800r/min,调螺纹车刀N14 G00 X80.0 Z130.0; /快速走到螺纹车削循环始点(80.0,130.0)N16 G76 P011160 Q0.1 R0.2; /循环车削螺纹N18 G76 X60.64 Z25.0 P3.68 Q1.8 F6.0;N20 G30 U0 W0 M09;N22 M30;温馨提示:最好仔细阅读后才下载使用,万分感谢!。

螺纹切削复合循环指令G76一.指令格式:G76 P(m)(r)(a) Q(Δdmin) R(d)G76 X(U)_ Z(W)_ R(i) P(k) Q(Δd) F(I)_.⑴m——精加工重复次数,(用从00~99之中的两位整数指定)。

⑵r——倒角量.即螺纹切削退尾处(45°)的Z向退刀距离,单位mm。

当导程(螺距)由L表示是,可以从0.1L~9.9L设定,单位为0.1L(用从00~99之中的两位整数指定)。

⑶a——刀尖角度(螺纹牙型角)。

可以选择80°、60°、55°、30°、29°和0°共六种中的任意一种.该值由两位数规定。

⑷Δdmin——最小切深,该值用不带小数点的半径值表示,单位微米.车削过程中,每次的车削深度为(Δd n﹣Δd1 n),当计算深度小于这个极限值,车削深度锁定这个值。

⑸d——精加工余量.该值用带小数点的半径值表示,半径值等于螺纹精车切入点与最后一次螺纹粗车切入点的X轴绝对坐标的差值,单位毫米。

内螺纹加工时,其精加工余量R(d)应取负值.⑹X(U)_Z(W)_为螺纹切削终点绝对坐标或增量坐标值。

⑺i——锥螺纹起、终点的半径差值,如果i=0,则进行圆柱螺纹切削,此时0可以省略不写。

⑻k——牙型编程高度(X方向上的牙高),螺纹牙型角高度=0.5413P.该值用不带小数点的半径值表示,单位微米.⑼Δd——第一刀切削深度。

该值用不带小数点的半径值表示,单位微米。

⑽F为公制螺纹螺距, 取值范围为0<F ≤500 mm,如果是多线螺纹,则该值为导程。

I:英制螺纹每英寸的螺纹牙数, 取值范围为0.06~25400 牙。

.。

1、螺纹切削复合循环(G76)G76 P010060 Q300 R0、1G76 X274、8 Z*** P2600 Q800 F4解释:第一行的P01、00、6001 :代表的就是精加工循环次数00 : Z方向的退尾量60 :螺纹角度普遍都就是60°的Q300:代表最后一刀的切深数值千进位 300也就就是0、3MMR0、1:精加工余量 0、1MM第二行的X、Z为终点坐标P2600:就是螺纹牙高 0、65*螺距Q800 :第一刀的切深量同上Q算法一样,F4 :螺距2、螺纹切削复合循环(G76)指令格式 : G76 Pm r a QΔdmin RdG76 X(U)_ Z(W)_Ri Pk QΔd Ff指令功能:该螺纹切削循环的工艺性比较合理,编程效率较高,螺纹切削循环路线及进刀方法如图32所示。

图32 螺纹切削复合循环路线及进刀法指令说明:①m表示精车重复次数,从1—99;②r表示斜向退刀量单位数,或螺纹尾端倒角值,在0、0f—9、9f之间,以0、1f为一单位,(即为0、1的整数倍),用00—99两位数字指定,(其中f 为螺纹导程);③a表示刀尖角度;从80°、60°、55°、30°、29°、0°六个角度选择;④Δdmin:表示最小切削深度,当计算深度小于Δdmin,则取Δdmin作为切削深度;⑤d:表示精加工余量,用半径编程指定;Δd :表示第一次粗切深(半径值);⑥X 、Z:表示螺纹终点的坐标值;⑦U:表示增量坐标值;⑧W:表示增量坐标值;⑨I:表示锥螺纹的半径差,若I=0,则为直螺纹;⑩k:表示螺纹高度(X方向半径值);3、G76螺纹车削实例图33所示为零件轴上的一段直螺纹,螺纹高度为3、68,螺距为6,螺纹尾端倒角为1、1L,刀尖角为60°,第一次车削深度1、8,最小车削深度0、1,精车余量0、2,精车削次数1次,螺纹车削前先精车削外圆柱面,其数控程序如下:图33 螺纹切削多次循环G76指令编程实例O0028 /程序编号N0 G50 X80、0 Z130、0; /设置工件原点在左端面N2 G30 U0 W0; /返回第二参考点N4 G96 S200 T0101 M08 M03; /指定切削速度为200m/min,调外圆车刀N6 G00 X68、0 Z132、0; /快速走到外圆车削起点(68、0,132、0)N7 G42 G01 Z130、0 F0、2;N8 Z29、0 F0、2; /外圆车削N9 G40 G00 U10、0;N10 G30 U0 W0;N12 G97 S800 T0202 M08 M03; /取消恒切削速度,指定主轴转速800r/min,调螺纹车刀N14 G00 X80、0 Z130、0; /快速走到螺纹车削循环始点(80、0,130、0)N16 G76 P011160 Q0、1 R0、2; /循环车削螺纹N18 G76 X60、64 Z25、0 P3、68 Q1、8 F6、0;N20 G30 U0 W0 M09;N22 M30;4、附加FANUC系统后台编辑功能BG-EDT 后台编辑运行程序时,按操作--BC-EDG--DIR--输入程序号--搜索、就可以编辑O-SRH O搜索(用来调用程序的);SRH ↓ 在本程序段内向下搜索关键字(如程序太长时,要更改进给速度,可按F,然后按个SRH,就可以一下子找到F指令;SRH↑ 在本程序中向上搜索,。