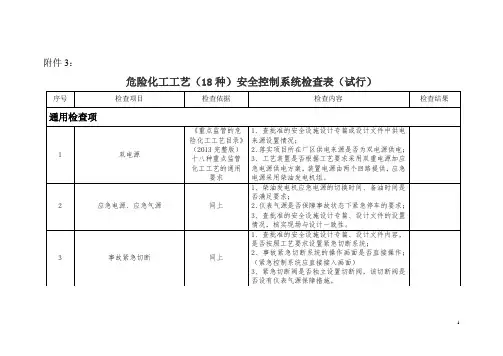

危险化工工艺自动化控制系统检查表

- 格式:doc

- 大小:217.40 KB

- 文档页数:27

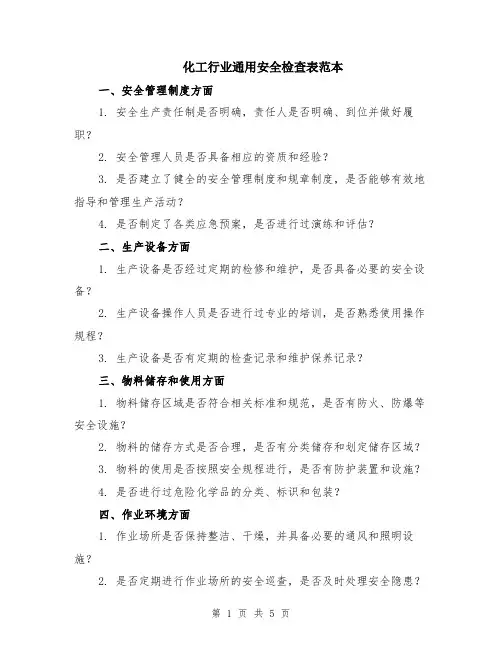

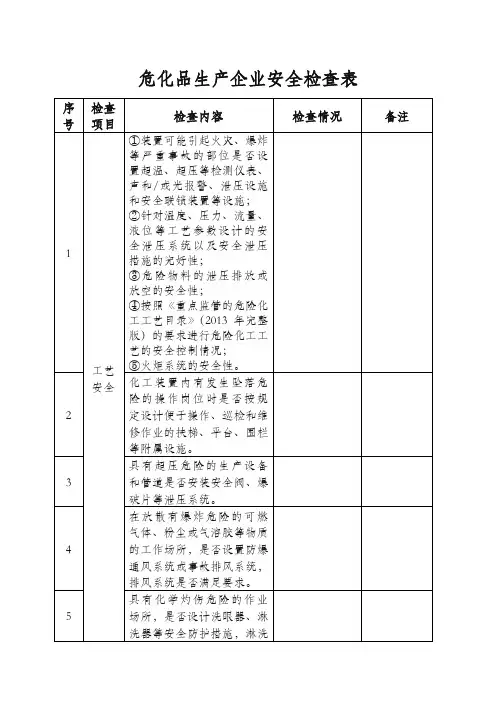

化工行业通用安全检查表范本一、安全管理制度方面1. 安全生产责任制是否明确,责任人是否明确、到位并做好履职?2. 安全管理人员是否具备相应的资质和经验?3. 是否建立了健全的安全管理制度和规章制度,是否能够有效地指导和管理生产活动?4. 是否制定了各类应急预案,是否进行过演练和评估?二、生产设备方面1. 生产设备是否经过定期的检修和维护,是否具备必要的安全设备?2. 生产设备操作人员是否进行过专业的培训,是否熟悉使用操作规程?3. 生产设备是否有定期的检查记录和维护保养记录?三、物料储存和使用方面1. 物料储存区域是否符合相关标准和规范,是否有防火、防爆等安全设施?2. 物料的储存方式是否合理,是否有分类储存和划定储存区域?3. 物料的使用是否按照安全规程进行,是否有防护装置和设施?4. 是否进行过危险化学品的分类、标识和包装?四、作业环境方面1. 作业场所是否保持整洁、干燥,并具备必要的通风和照明设施?2. 是否定期进行作业场所的安全巡查,是否及时处理安全隐患?3. 是否对作业人员进行安全教育和培训,是否提供必要的个人防护用具?五、火灾防控方面1. 是否制定了消防安全管理制度和消防预案,是否定期进行演练和检查?2. 是否配置有必要的消防设备和器材,是否定期检查和维护?3. 是否进行了火灾隐患排查,是否对潜在的火灾隐患采取了措施?六、职业卫生方面1. 是否制定了职业卫生管理制度和相关操作规程,是否进行了监测和评估?2. 是否对职工进行了职业卫生培训,是否提供了必要的个人防护用具?3. 是否进行了职业病危害因素的排查和控制,是否制定了相关措施?七、事故应急方面1. 是否建立了事故应急救援组织体系,是否进行了应急演练和评估?2. 是否配备了必要的应急救援装备和器材,是否进行了定期维护和检查?3. 是否制定了事故应急预案和处理流程,是否进行了培训和熟悉运用?以上是化工行业通用安全检查表的范本,以供参考。

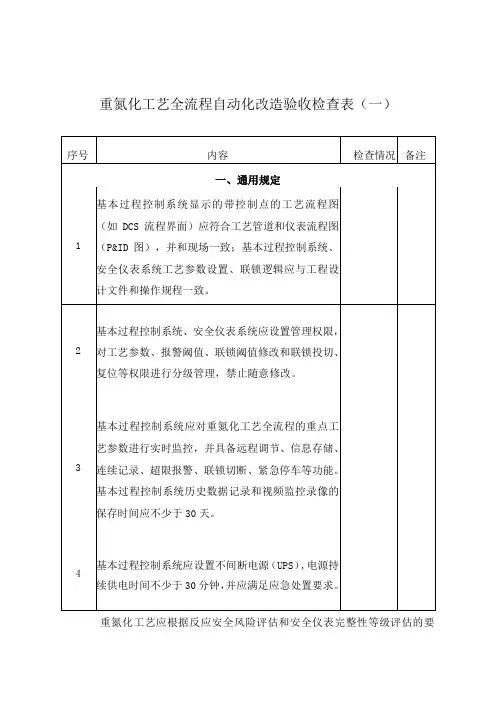

重氮化工艺全流程自动化改造验收检查表(一)重氮化工艺应根据反应安全风险评估和安全仪表完整性等级评估的要求,设置独立于基本过5程控制系统的紧急停车功能,并具备紧急手动停车的功能。

重氮化企业应按照《石油化工可燃气体和有毒气体检测报警设计标准》(GB“50493)规定,设置可燃和有毒气体检测报警器。

可燃和有毒6气体检测报警系统应独立于基本过程控制系统,且在重氮化工艺装置停车或控制系统失效后,仍能有效进行检测报警。

重氮化车间(装置)设置有安全泄放与事故减缓措施的,在基本过程控制系统中应设置触发7条件和报警。

安全泄放与事故减缓措施应实现远程控制(安全阀等泄压泄爆设施除外)。

重氮化工艺涉及冷、热媒切换操作的,应实现8自动切换。

二、原料预处理涉及可燃、有毒等原料相变(如熔融、气化、升华等)工艺过程的设施,应设置温度/压力远传、9温度/压力超限报警、温度/压力与热(冷)媒或泄放系统联锁。

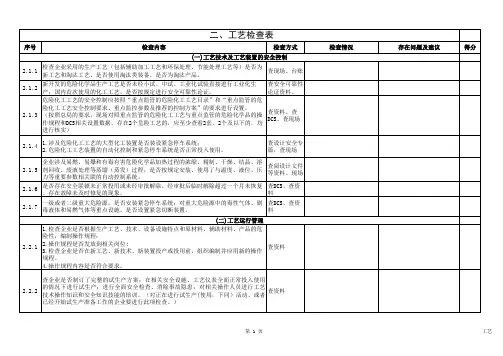

10涉及固体加料工艺操作的,原则上应设置密闭、注:a类:水为溶剂,稀硫酸、盐酸等无机酸为重氮化用酸,重氮化试剂为亚硝酸钠等,反应热移除方式以冰块或其他形式,最终反应体系含水量大于等于60%的重氮化反应。

b类:高浓度硫酸为溶剂,亚硝酰硫酸为重氮化试剂,加料方式可以为重氮化试剂或重氮组分控制加入方式,反应热移除方式为间接换热,最终反应体系水含量小于40%的重氮化反应。

c类:溶剂为甲、乙类有机溶剂,重氮化试剂可以为亚硝酸钠或亚硝酰硫酸,加料方式可以为重氮化试剂或重氮组分控制加入的方式,反应热移除方式为间接换热或加冰中和。

按反应体系中的水含量判定执行a类或b类检查要求。

重氮化工艺装置全流程自动化改造验收检查表(二)。

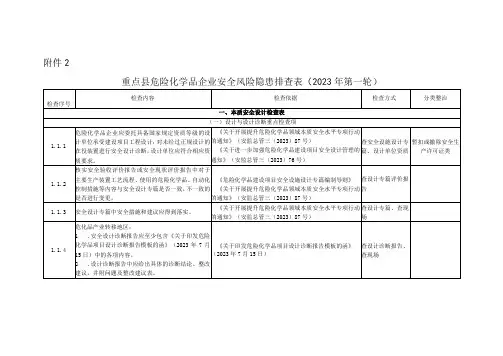

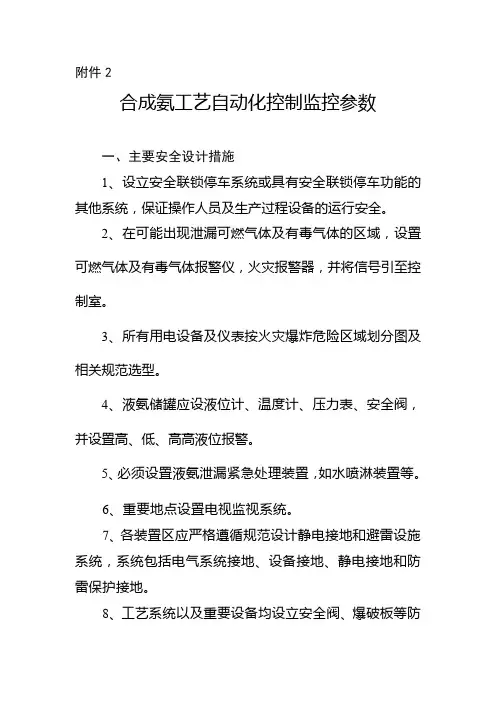

附件2

合成氨工艺自动化控制监控参数

一、主要安全设计措施

1、设立安全联锁停车系统或具有安全联锁停车功能的其他系统,保证操作人员及生产过程设备的运行安全。

2、在可能出现泄漏可燃气体及有毒气体的区域,设置可燃气体及有毒气体报警仪,火灾报警器,并将信号引至控制室。

3、所有用电设备及仪表按火灾爆炸危险区域划分图及相关规范选型。

4、液氨储罐应设液位计、温度计、压力表、安全阀,并设置高、低、高高液位报警。

5、必须设置液氨泄漏紧急处理装置,如水喷淋装置等。

6、重要地点设置电视监视系统。

7、各装置区应严格遵循规范设计静电接地和避雷设施系统,系统包括电气系统接地、设备接地、静电接地和防雷保护接地。

8、工艺系统以及重要设备均设立安全阀、爆破板等防爆泄压系统。

有些可燃性物料的管路系统设立阻火器、水封等阻火设施。

二、重点监控的工艺参数及安全监控基本要求

三、其他需监控的工艺参数。

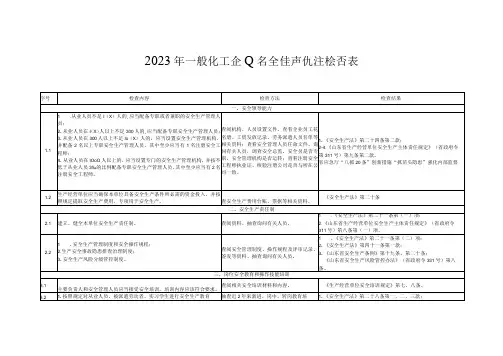

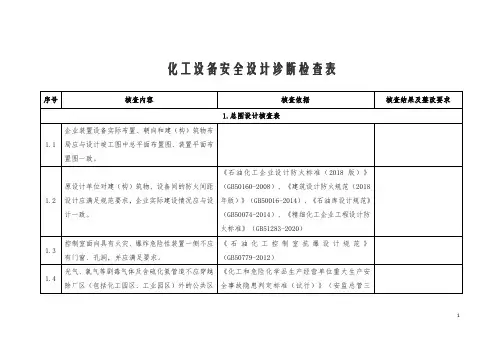

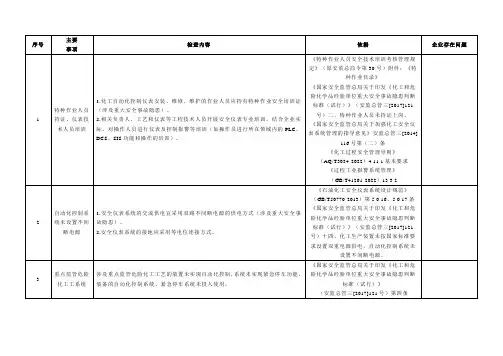

危险化学品安全生产专项执法检查重点内容及要求一、重点内容(一)按照《化工和危险化学品生产经营单位重大生产安全事故隐患判定标准(试行)》,对所有涉及重点监管危险化工工艺、重点监管危险化学品和危险化学品重大危险源的危险化学品生产企业,以及构成重大危险源的带储存经营企业(以下简称“两重点一重大”企业)进行全覆盖专项执法检查,全面排查危险化学品“两重点一重大”企业存在的安全隐患。

重点检查:1.自动化控制设施改造使用情况;2.安全仪表系统配备使用情况;3.工艺反应系统和储存设施泄爆和紧急排放系统设置使用情况;4.涉危工艺操作人员专业、学历等情况;5.涉危工艺反应产品(含中间产品)储存安全管理情况;6.易燃易爆废弃危险化学品储存情况,特别是涉危工艺如硝化、氧化等反应的危险废物储存及监管责任落实情况。

具体按照《危险化学品安全生产专项执法检查表》进行对表检查。

(二)对仙游枫亭化工集中区的区域安全风险评估与整改情况进行检查,重点排查园区内外安全距离、重大危险源、自动控制系统和防火隔爆、应急处置设施等,特别是园区内企业对周边单位的安全影响情况,及时消除重大隐患,严防风险外溢。

二、组织实施方式(一)督促企业自查。

各乡镇(街道、管委会)要及时督促区域内相关企业和单位,严格对照重点检查内容开展全面自查自改,全面梳理企业的每个部位、每个环节、每个岗位存在的安全风险和隐患,建立问题清单和整改计划,落实整改责任、措施、资金、时限、预案,确保整改到位。

(二)专项执法检查。

各乡镇(街道、管委会)应对本区域内危化品企业进行全覆盖执法检查;县应急局将在企业自查的基础上,组织相关人员深入企业开展执法检查,重点对枫亭化工园区(集中区)内的危化企业及涉及“两重点一重大”企业进行全覆盖检查。

危险化学品安全生产专项执法检查表企业名称:注:检查发现的问题和事故隐患应依法采取执法措施,对违法违规行为应依法进行行政处罚。

附件:1.自评检查表

(1)《危险化工工艺自动化控制系统检查表》

(2)《重大危险源储存设施安全保护设施检查表》

(3)《可燃和有毒气体检测报警设施检查表》

(4)《化工装置安全保护设施检查表》

(5)《安全仪表系统检查表》

(6)《仪表控制及管理检查表》

2.化工装置过程控制和安全仪表系统设置情况统计表

- 1 -

附件1

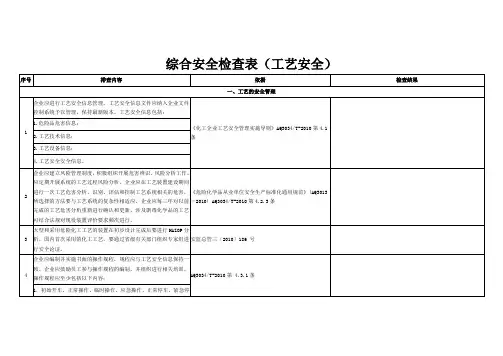

表1 危险化工工艺自动化控制系统检查表

注1:涉及该危险工艺类型的工艺装置分别列出。

自评组组长:自评组成员:

- 2 -

表1示例表:

危险化工工艺自动化控制系统检查表

- 3 -

- 4 -

- 5 -

自评组组长: #### 自评组成员: ####- 6 -

表2 重大危险源储存设施安全保护设施检查表

- 7 -

表2示例表:

重大危险源储存设施安全保护设施检查表

- 8 -

- 9 -

表3 可燃和有毒气体检测报警设施检查表

- 10 -

表3 示例表:

可燃和有毒气体检测报警设施检查表

- 11 -

- 12 -

表4 化工装置安全保护设施检查表

- 13 -

表4示例表:

化工装置安全保护设施检查表

- 14 -

表5 安全仪表系统检查表

注:此表为已完成SIS评估或设计明确设置有SIS的装置填写,未进行SIS评估的或无设计资料查证的可以不填写此表。

自评组组长:自评组成员:

- 15 -

表5示例表

安全仪表系统检查表

注:此表为已完成SIS评估或设计明确设置有SIS的装置填写,未进行SIS评估的或无设计资料查证的可以不填写此表。

自评组组长:### 自评组成员:### ### ### ### ###

- 16 -

表6 仪表控制及管理检查表

- 17 -

- 18 -

自评组组长:自评组成员:

- 19 -

表6示例表:

仪表控制及管理检查表

- 20 -

- 21 -

自评组组长:### 自评组成员:### ### ### - 22 -

附件2

化工装置过程控制和安全仪表系统设置情况统计表

企业名称:时间:

注:此表在安全仪表系统评估和完善工作总结阶段填写

- 23 -

填表人:- 24 -

示例表:

化工装置过程控制和安全仪表系统设置情况统计表

企业名称:#### 时间:****年**月**日

- 25 -

填表人:##- 26 -

- 27 -

日照市应急管理局办公室 2020年4月23日印发。