斜锥齿轮

- 格式:pptx

- 大小:1.66 MB

- 文档页数:26

斜锥齿轮参数

斜锥齿轮是一种在机械传动系统中常见的元件。

其参数一般需要考虑以下几个方面:

1. 齿数:斜锥齿轮的齿数通常为10-40个不等,根据具体传动比要求来确定。

2. 模数:斜锥齿轮的模数要与其它齿轮保持一致,一般为0.5-10mm不等。

3. 分度圆直径:斜锥齿轮的分度圆直径需要根据模数和齿数计算得出。

4. 压力角:斜锥齿轮的压力角一般为20°,这是一种常见的标准值。

5. 法向模数:斜锥齿轮的法向模数是其模数的余弦值,是与齿轮齿槽形状有关的一个参数。

6. 顶隙系数:斜锥齿轮的顶隙系数要根据其具体的应用场合来选择。

以上是斜锥齿轮的一些常见参数,具体的设计应根据实际需求来确定。

斜齿轮和锥齿轮强度计算中的齿形系数一、引言齿轮传动作为一种常见的机械传动形式,在各种机械设备中都得到了广泛的应用。

而在齿轮传动设计中,齿形系数是一个非常重要的参数,特别在斜齿轮和锥齿轮的强度计算中起着至关重要的作用。

本文将重点围绕斜齿轮和锥齿轮的强度计算中的齿形系数展开讨论,深入探究其在齿轮传动设计中的重要性。

二、斜齿轮和锥齿轮的齿形系数概述齿形系数是用来描述齿轮的齿形设计,对齿轮的加载能力和传动性能有着直接的影响。

对于斜齿轮和锥齿轮来说,齿形系数更是至关重要,因为其齿轮齿面的设计和接触过程更为复杂。

一般来说,齿形系数是通过齿面圆弧的几何参数以及载荷条件等来计算的,而对于斜齿轮和锥齿轮来说,齿形系数还需要考虑其齿根和齿顶的修形参数,以及接触线的夹角等因素。

在斜齿轮和锥齿轮的设计中,齿形系数的选择直接关系到齿轮的传动效率、载荷能力和使用寿命。

一般来说,较大的齿形系数可以提高齿轮的载荷能力,但会降低齿轮的传动效率;而较小的齿形系数则会提高齿轮的传动效率,但会降低其载荷能力。

在实际的斜齿轮和锥齿轮设计中,需要综合考虑齿轮的实际工况,并根据实际需求选择合适的齿形系数。

三、斜齿轮和锥齿轮的强度计算中的齿形系数应用在斜齿轮和锥齿轮的强度计算中,齿形系数是一个至关重要的参数。

在进行强度计算时,需要根据齿形系数来确定齿轮的受载面积,从而计算出齿轮的接触应力和弯曲应力。

而齿形系数的选择不仅关系到齿轮的强度计算结果,在一定程度上也影响到齿轮的精度和噪音水平。

正确选择齿形系数对于斜齿轮和锥齿轮的强度计算至关重要。

在实际应用中,由于斜齿轮和锥齿轮的齿形曲线更为复杂,齿面接触线和齿根圆直线的夹角也更为复杂。

齿形系数的计算更需要考虑到其在不同载荷情况下的变化规律,以及在不同部位的修形参数。

只有充分考虑到这些因素,才能够准确地进行斜齿轮和锥齿轮的强度计算,并保证齿轮的可靠性和使用寿命。

四、斜齿轮和锥齿轮齿形系数的个人观点和理解在斜齿轮和锥齿轮齿形系数的计算和应用中,我对其有着深刻的理解和认识。

斜齿轮、锥齿轮中各个分力判定的方法一、斜齿轮传动:

①主动轮上线速度方向与圆周力方向相反。

(只适用于主动轮)

②径向力指向齿轮的圆心。

(只针对外啮合齿轮,题目里一般也是外啮合的齿轮传动)

③轴向力的判别方法用左右手定则:(只针对主动轮)(左旋用左手,右旋用右手)

让四指环绕方向与主动轮的转向相同,则大拇指所指的方向为该齿轮在啮合部位所受轴向力的方向。

④同一级齿轮上的旋向相同。

二、锥齿轮传动:

①锥齿轮的轴向力方向是从小端指向大端。

②圆周力与径向力的方向均和斜齿轮传动的判别方法相同。

以上是判断三个分力方向的方法,做题时具体的判别步骤如下:

以斜齿轮传动为例:

1、找到主动轮,识别主动轮的转向→根据原则①判断出主动轮在啮合部位所受圆周力的方向→判断该主动轮的旋向→根据左右手定则判断出该主动轮在啮合部位所受轴向力的方向→根据原则②判断出该主动轮在啮合部位所受径向力的方向。

至此,主动轮上三个分力的方向全部判别完毕,再根据力的平街关系来判别其他齿轮所受力的方向。

——参考教材【机械设计第十版】。

面齿轮分类

《面齿轮分类》

面齿轮是一种常用的传动装置,根据齿轮的结构和用途,可以将面齿轮分为多种不同的类型。

下面介绍一些常见的面齿轮分类。

1. 直齿圆柱齿轮

直齿圆柱齿轮是最常见的一种齿轮类型,其齿轮齿面与齿轮轴线平行,齿轮齿面呈直线。

2. 斜齿圆柱齿轮

斜齿圆柱齿轮的齿轮齿面呈直线,但是与齿轮轴线有一定的倾角,常用于传动要求平稳的场合。

3. 锥齿轮

锥齿轮是一种锥面齿轮,在两个相交轴线上的传动中常用,根据齿面形状又可分为直齿锥齿轮和斜齿锥齿轮。

4. 伞齿轮

伞齿轮是一种特殊的齿轮结构,其齿轮齿面为弧面,特点是传动平稳,工作噪音小。

5. 螺旋伞齿轮

螺旋伞齿轮是一种齿面呈螺旋状的伞齿轮,能够实现大功率传动和平稳性能。

6. 直齿锥伞齿轮

直齿锥伞齿轮是一种结合了直齿锥齿轮和伞齿轮的特点,具有传动平稳、高效的特点。

以上是关于面齿轮分类的介绍,面齿轮根据不同的结构和用途,可以满足不同传动需求,选择适合的面齿轮类型对于应用的传动效果非常重要。

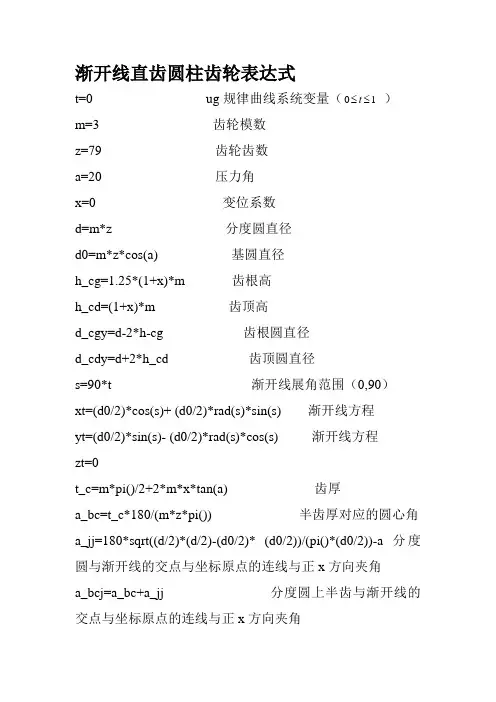

渐开线直齿圆柱齿轮表达式t=0 ug规律曲线系统变量(01≤≤)tm=3 齿轮模数z=79 齿轮齿数a=20 压力角x=0 变位系数d=m*z 分度圆直径d0=m*z*cos(a) 基圆直径h_cg=1.25*(1+x)*m 齿根高h_cd=(1+x)*m 齿顶高d_cgy=d-2*h-cg 齿根圆直径d_cdy=d+2*h_cd 齿顶圆直径s=90*t 渐开线展角范围(0,90)xt=(d0/2)*cos(s)+ (d0/2)*rad(s)*sin(s) 渐开线方程yt=(d0/2)*sin(s)- (d0/2)*rad(s)*cos(s) 渐开线方程zt=0t_c=m*pi()/2+2*m*x*tan(a) 齿厚a_bc=t_c*180/(m*z*pi()) 半齿厚对应的圆心角a_jj=180*sqrt((d/2)*(d/2)-(d0/2)* (d0/2))/(pi()*(d0/2))-a 分度圆与渐开线的交点与坐标原点的连线与正x方向夹角a_bcj=a_bc+a_jj 分度圆上半齿与渐开线的交点与坐标原点的连线与正x方向夹角h_cl=60 齿轮高度h_p=2 辅助参数渐开线斜齿圆柱齿轮t=0 ug规律曲线系统变量(01≤≤)tb=8.10944 螺旋角an=20 法向压力角a=arctan(tan(a)/cos(b)) 齿轮端面压力角mn=3 齿轮法向模量m=mn/cos(b) 齿轮端面模量x=0 变位系数z=79 齿数lj=pi()*m*z*/tan(b) 螺距d=m*z 分度圆直径d0=m*z*cos(a) 基圆直径h_cg=1.25*(1+x)*m 齿根高h_cd=(1+x)*m 齿顶高d_cgy=d-2*h_cg 齿根分度圆d_cdy=d+2*h-cd 齿顶分度圆s=90*t 渐开线展开角范围(0,90)xt=(d0/2)*cos(s)+(d0/2)*rad(s)*sin(s) 渐开线方程yt=(d0/2)*sin(s)- (d0/2)*rad(s)*cos(s) 渐开线方程zt=0h_cl=60 齿轮高度渐开线锥齿轮t=0 ug规律曲线系统变量(01≤≤)tm=5 齿轮大端面模数z=38 齿轮齿数a=20 压力角x=0 变位系数d=m*z 分度圆直径d0=m*z*cos(a) 基圆直径h_cg=1.25*(1+x)*m 齿根高h_cd=(1+x)*m 齿顶高d_cgy=d-2*h_cg 齿根圆直径d_cdy=d+2*h_cd 齿顶圆直径s=90*t 渐开线展开范围xt=(d0/2)*cos(s)+(d0/2)*rad(s)*sin(s) 渐开线方程yt=(d0/2)*sin(s)-(d0/2)*rad(s0)*cos(s) 渐开线方程zt=0h_cl=50 齿轮高度m=4 蜗杆模数z=4 蜗杆头数a=20 压力角ha=1 齿顶高系数c=0.2 顶隙系数b=21.8 导程角d=40 分度圆直径h_cg=(ha+c)*m 齿根高h_cd=ha*m 齿顶高d_cgy=d-2*h_cg 齿根圆直径d_cdy=d+2*h_cd 齿顶高直径px=pi()*m 齿距lj=px*z 蜗杆导程m=8 蜗轮模数z=37 蜗轮齿数a=0 渐开线起始角b=45 渐开线终止角cc=20 压力角e=14.25 导程角r=m*z*cos(cc)/2 渐开线向径t=0.001 精度控制参数s=a+t(b-a) 角度增量xt=r*cos(s)+r*rad(s)*sin(s) 渐开线上点x的坐标yt=r*sin(s)-r*rad(s)*cos(s) 渐开线上点y的坐标zt=0 渐开线上点z的坐标d=m*z 分度圆直径ha=1 齿顶高系数c=0.2 顶隙系数h_cg=(ha+c)*m 齿根高h_cd=ha*m 齿顶高d_cgy=d-2*h-cg 齿根圆直径d-cdy=d+2*h-cd 齿顶圆(喉圆)直径px=pi()*m 齿距lj=px*z 蜗杆导程aa=180 蜗轮蜗杆中心距d_wj=324 蜗轮顶圆直径h_wl=60 蜗轮宽深沟球轴承内外圈da=180 轴承外径d=100 轴承内径d4=(da-d)/3 轴承滚动体半径d1=d+(da-d)/3 临时变量d2=da-(da-d)/3 临时变量d3=da-(da-d)/2 临时变量rs=2.1 倒角半径h=34 轴承宽度z=ceiling((pi()*d3)/(1.5*d4)) 轴承滚动体个数深沟球轴承保持架da=180 轴承外径d=100 轴承内径d_pin=6 轴承保持架销子直径h_pin=4 轴承保持架厚度r_qiu=(da-d)/5.5 轴承滚动球半径rs=2.1 倒角半径w=34 轴承宽度z=10 轴承滚动体个数a=(da-d)/2 临时变量b=(da+d)/2 临时变量。

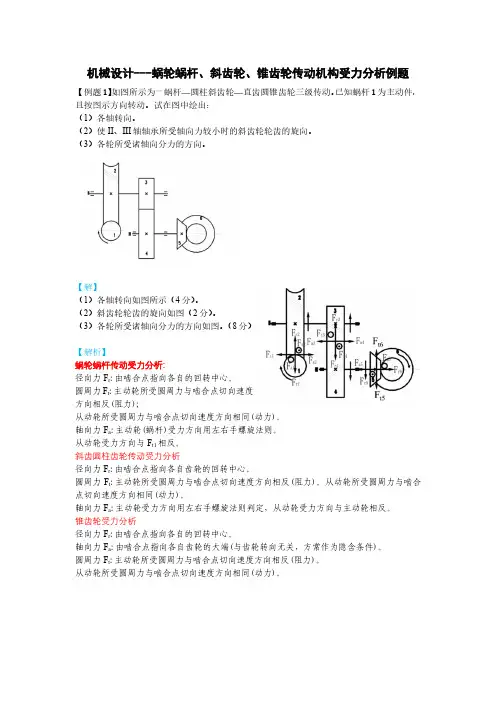

机械设计---蜗轮蜗杆、斜齿轮、锥齿轮传动机构受力分析例题【例题1】如图所示为一蜗杆—圆柱斜齿轮—直齿圆锥齿轮三级传动。

已知蜗杆1为主动件,且按图示方向转动。

试在图中绘出:

(1)各轴转向。

(2)使II、III轴轴承所受轴向力较小时的斜齿轮轮齿的旋向。

(3)各轮所受诸轴向分力的方向。

【解】

(1)各轴转向如图所示(4分)。

(2)斜齿轮轮齿的旋向如图(2分)。

(3)各轮所受诸轴向分力的方向如图。

(8分)

【解析】

蜗轮蜗杆传动受力分析:

径向力F r:由啮合点指向各自的回转中心。

圆周力F t:主动轮所受圆周力与啮合点切向速度

方向相反(阻力);

从动轮所受圆周力与啮合点切向速度方向相同(动力)。

轴向力F a:主动轮(蜗杆)受力方向用左右手螺旋法则。

从动轮受力方向与F t1相反。

斜齿圆柱齿轮传动受力分析

径向力F r:由啮合点指向各自齿轮的回转中心。

圆周力F t:主动轮所受圆周力与啮合点切向速度方向相反(阻力)。

从动轮所受圆周力与啮合点切向速度方向相同(动力)。

轴向力F a:主动轮受力方向用左右手螺旋法则判定,从动轮受力方向与主动轮相反。

锥齿轮受力分析

径向力F r:由啮合点指向各自的回转中心。

轴向力F a:由啮合点指向各自齿轮的大端(与齿轮转向无关,方常作为隐含条件)。

圆周力F t:主动轮所受圆周力与啮合点切向速度方向相反(阻力)。

从动轮所受圆周力与啮合点切向速度方向相同(动力)。

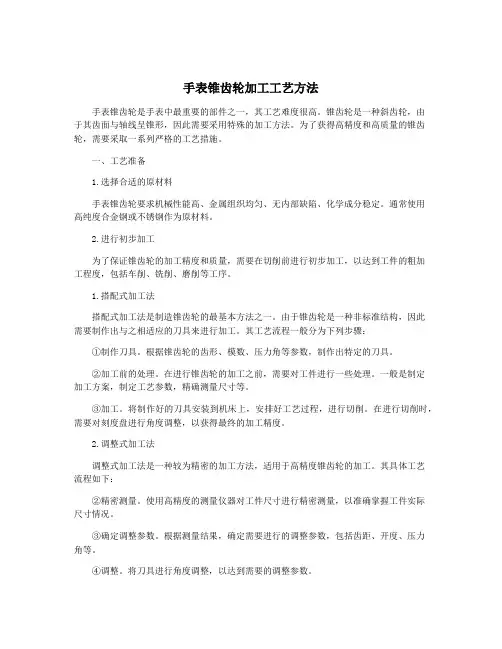

手表锥齿轮加工工艺方法手表锥齿轮是手表中最重要的部件之一,其工艺难度很高。

锥齿轮是一种斜齿轮,由于其齿面与轴线呈锥形,因此需要采用特殊的加工方法。

为了获得高精度和高质量的锥齿轮,需要采取一系列严格的工艺措施。

一、工艺准备1.选择合适的原材料手表锥齿轮要求机械性能高、金属组织均匀、无内部缺陷、化学成分稳定。

通常使用高纯度合金钢或不锈钢作为原材料。

2.进行初步加工为了保证锥齿轮的加工精度和质量,需要在切削前进行初步加工,以达到工件的粗加工程度,包括车削、铣削、磨削等工序。

1.搭配式加工法搭配式加工法是制造锥齿轮的最基本方法之一。

由于锥齿轮是一种非标准结构,因此需要制作出与之相适应的刀具来进行加工。

其工艺流程一般分为下列步骤:①制作刀具。

根据锥齿轮的齿形、模数、压力角等参数,制作出特定的刀具。

②加工前的处理。

在进行锥齿轮的加工之前,需要对工件进行一些处理。

一般是制定加工方案,制定工艺参数,精确测量尺寸等。

③加工。

将制作好的刀具安装到机床上,安排好工艺过程,进行切削。

在进行切削时,需要对刻度盘进行角度调整,以获得最终的加工精度。

2.调整式加工法调整式加工法是一种较为精密的加工方法,适用于高精度锥齿轮的加工。

其具体工艺流程如下:②精密测量。

使用高精度的测量仪器对工件尺寸进行精密测量,以准确掌握工件实际尺寸情况。

③确定调整参数。

根据测量结果,确定需要进行的调整参数,包括齿距、开度、压力角等。

④调整。

将刀具进行角度调整,以达到需要的调整参数。

三、加工注意事项1.确保机床精度。

手表锥齿轮的加工精度要求很高,因此需要使用精度高的机床进行加工,机床的精度要求达到级别7以上。

2.切削速度和进给量。

切削速度和进给量的控制对于手表锥齿轮的加工非常重要,过高或过低都会导致加工质量下降,因此必须根据材料和切削刃的情况进行调整。

3.尺寸精度和表面光洁度。

制造手表锥齿轮时,尺寸精度和表面光洁度是非常重要的因素,随着加工精度的提高,尺寸精度和表面光洁度的要求也越来越高。

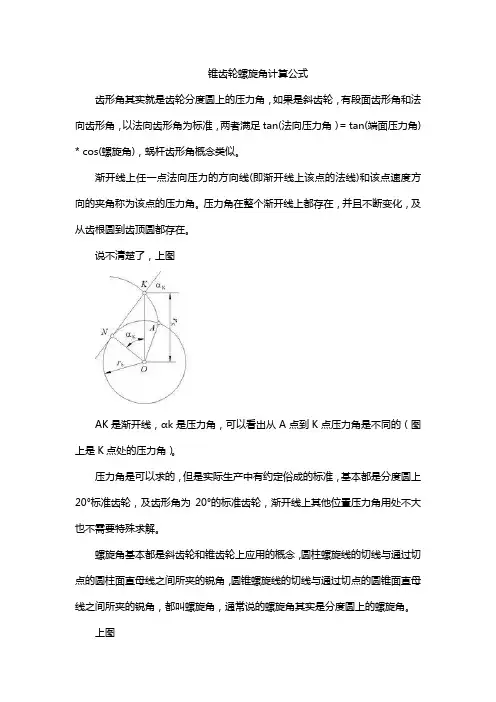

锥齿轮螺旋角计算公式

齿形角其实就是齿轮分度圆上的压力角,如果是斜齿轮,有段面齿形角和法向齿形角,以法向齿形角为标准,两者满足tan(法向压力角)= tan(端面压力角) * cos(螺旋角),蜗杆齿形角概念类似。

渐开线上任一点法向压力的方向线(即渐开线上该点的法线)和该点速度方向的夹角称为该点的压力角。

压力角在整个渐开线上都存在,并且不断变化,及从齿根圆到齿顶圆都存在。

说不清楚了,上图

AK是渐开线,αk是压力角,可以看出从A点到K点压力角是不同的(图上是K点处的压力角)。

压力角是可以求的,但是实际生产中有约定俗成的标准,基本都是分度圆上20°标准齿轮,及齿形角为20°的标准齿轮,渐开线上其他位置压力角用处不大也不需要特殊求解。

螺旋角基本都是斜齿轮和锥齿轮上应用的概念,圆柱螺旋线的切线与通过切点的圆柱面直母线之间所夹的锐角,圆锥螺旋线的切线与通过切点的圆锥面直母线之间所夹的锐角,都叫螺旋角,通常说的螺旋角其实是分度圆上的螺旋角。

上图

图二可能更直观一点

如果要计算螺旋角齿顶圆直径da=mz/cos β+2m 分度圆直径d=mz/cos β 两齿轮啮合的中心距A=m(z1+z2)/cos β 等等这些都可以推出来(斜齿轮为例)。

导程角一般说明于螺纹和蜗杆,用于螺纹也叫“螺纹升角”,是在中径圆柱或中径圆锥上螺旋线的切线与垂直于螺纹轴线的平面的夹角。

在蜗轮蜗杆传动中,蜗杆导程角是蜗杆分度圆柱上螺旋线的切线与蜗杆端面之间的夹角。

如图

φ即为导程角计算公式。

齿轮传动类型特点及应用齿轮传动是一种常见且重要的机械传动方式,其特点包括传动效率高、传动精度高、传动比可靠、传动力矩大等。

在现代机械制造和各个行业中都有广泛的应用。

一、齿轮传动类型及特点1. 平行轴齿轮传动平行轴齿轮传动是最常见的一种齿轮传动类型,其特点如下:(1)传动效率高:平行轴齿轮传动的传动效率高达95%-98%,且传动效率随着传动比的增大而增大。

(2)传动精度高:齿轮传动具有固定的传动比,传动误差小。

(3)传动比可靠:通过改变齿轮的齿数和模数,可以获得所需的传动比。

(4)传动力矩大:由于齿轮的齿数多,因此能够传递较大的力矩。

应用:平行轴齿轮传动广泛应用于各个行业,如工程机械、汽车、风力发电等。

例如,汽车中的变速器、风力发电机中的传动机构等都采用了平行轴齿轮传动。

2. 锥齿轮传动锥齿轮传动由于具有斜齿轮的特点,其特点如下:(1)传动效率高:锥齿轮传动的传动效率与平行轴齿轮传动相当,可达95%-98%。

(2)传动精度高:由于斜齿轮的齿数少,所以传动精度比平行轴齿轮传动略差一些。

(3)传动比可靠:通过改变锥齿轮的齿数和齿顶角,可以获得不同的传动比。

(4)传动力矩大:锥齿轮传动能够传递较大的力矩,但比平行轴齿轮传动略差。

应用:锥齿轮传动广泛应用于各个行业,如机车、船舶、冶金等。

例如,机车中的传动机构、船舶中的传动装置等都采用了锥齿轮传动。

3. 内啮合齿轮传动内啮合齿轮传动是一种特殊的齿轮传动类型,其特点如下:(1)结构紧凑:内啮合齿轮传动由于内外啮合齿轮的特殊结构,使得传动机构体积小、结构紧凑。

(2)传动效率高:内啮合齿轮传动的传动效率高,可达95%-98%。

(3)传动比可变:通过改变内外啮合齿轮的齿数和模数,可以获得不同的传动比。

应用:内啮合齿轮传动主要应用于短程传动和紧凑型传动,如摩托车的传动装置、飞机的起落架传动装置等。

二、齿轮传动的应用1. 机械制造业齿轮传动在机械制造业中的应用广泛,如汽车、机床、起重机械、风力发电机等。

锥齿轮类型

锥齿轮是一种常用的传动机构,它通过齿轮的转动来传递动力和扭矩。

根据齿轮的形状和应用场景,锥齿轮可以分为多种类型。

下面,我们将按照类别逐一介绍不同的锥齿轮类型。

一、直齿锥齿轮

直齿锥齿轮是最常见、最基础的锥齿轮类型之一。

它的齿轮齿距与轴线处垂直,两齿轮啮合时的接触线是直线。

这种齿轮结构简单,制造成本低,但其啮合时动力传递效率较低,且速度范围较窄。

二、斜齿锥齿轮

斜齿锥齿轮的齿轮齿距不与轴线垂直,而是呈一定角度。

这种设计可以改善齿轮传递过程中的冲击和噪音,使得锥齿轮的啮合效率更高。

斜齿锥齿轮常用于高速、大扭矩的传动系统,如汽车变速器、桥梁传动等。

三、螺旋齿锥轮

螺旋齿锥轮是一种新型的锥齿轮类型,它的齿轮齿形类似于螺旋形。

这种设计可以使得锥齿轮的啮合更加平稳,效率更高,同时减小了噪音和磨损。

螺旋齿锥轮常用于高速、大扭矩、高精度的传动系统,如石油钻机、重型机床等。

四、直角锥齿轮

直角锥齿轮是一种特殊的锥齿轮类型,其齿轮轴线呈直角。

这种设计

可以隔离两个传动装置,使得扭矩和动力可以沿两个不同的方向传递。

直角锥齿轮广泛应用于机床、工程机械等领域。

五、带轮锥齿轮

带轮锥齿轮是一种特别的锥齿轮类型,用于传递扭矩和动力,并将角

度改变为垂直。

带轮锥齿轮可以用于直线传输和动力传递,在机械和

工业方面具有很广泛的应用。

综上所述,锥齿轮的类型多种多样,它们各有不同的优劣。

设计人员

需要根据实际情况选择合适的锥齿轮类型,以确保传动系统的效率、

精度和可靠性。

锥齿轮的轴向力方向怎么判断

锥齿轮轴向力方向判断,锥齿轮平面图形为梯形,梯形有长边和短边,短边就是小端,长边就是大端,轴向力的方向,从小端指向大端,同与其啮合齿轮的径向力相反。

锥齿轮是圆锥齿轮的简称,它用来实现两相交轴之间的传动,两轴交角S称为轴角,其值可根据传动需要确定,一般多采用90°。

锥齿轮的轮齿排列在截圆锥体上,轮齿由齿轮的大端到小端逐渐收缩变小,如下图所示。

由于这一特点,对应于圆柱齿轮中的各有关"圆柱"在锥齿轮中就变成了"圆锥",如分度锥、节锥、基锥、齿顶锥等。

锥齿轮的轮齿有直齿、斜齿和曲线齿等形式。

直齿和斜齿锥齿轮设计、制造及安装均较简单,但噪声较大,用于低速传动(<5m/s);曲线齿锥齿轮具有传动平稳、噪声小及承载能力大等特点,用于高速重载的场合。