高性能混凝土应用技术标准

- 格式:docx

- 大小:37.07 KB

- 文档页数:4

高性能混凝土自密实技术及应用规范一、前言高性能混凝土自密实技术是近年来建筑行业中的一项重要技术创新,其主要应用在高层建筑、桥梁、隧道、水利工程等领域。

本文将从自密实技术的概念、特点、优点以及应用规范等方面进行详细的介绍和分析。

二、自密实技术的概念自密实技术是指在混凝土中添加适量的特殊材料,通过化学反应或物理作用使混凝土中的孔隙自动填充,从而形成一种具有自密实功能的混凝土材料。

自密实技术的主要目的是防止混凝土中的渗漏和开裂,提高混凝土的密实性和耐久性。

三、自密实技术的特点1、自密实技术可以有效地防止混凝土中的渗漏和开裂,提高混凝土的密实性和耐久性。

2、自密实技术可以降低混凝土的渗透性和气孔率,从而减少混凝土中的水分和空气含量,提高混凝土的抗渗性和抗冻性。

3、自密实技术可以减少混凝土的收缩和变形,从而提高混凝土的稳定性和耐久性。

4、自密实技术可以提高混凝土的强度和耐久性,从而延长混凝土的使用寿命,减少维修和保养成本。

四、自密实技术的优点1、自密实技术可以提高混凝土的性能和品质,从而提高建筑物的整体质量和安全性。

2、自密实技术可以降低混凝土的成本和施工周期,从而提高施工效率和减少施工成本。

3、自密实技术可以减少混凝土的污染和浪费,从而保护环境和节约资源。

五、自密实技术的应用规范1、混凝土配合比的设计应根据混凝土的用途、强度等级和自密实要求进行合理的选择。

2、自密实材料的选择应根据混凝土的用途和环境要求进行合理的选择,常用的自密实材料有硅灰、硅烷、聚合物、纳米材料等。

3、混凝土的施工应按照混凝土的配合比和施工工艺要求进行严格的控制,避免出现成分不均匀、浇注不均等问题。

4、混凝土的养护应根据混凝土的硬化时间和环境温度等要素进行合理的控制,避免出现龟裂、开裂等问题。

5、混凝土的检验应按照国家相关标准进行严格的检测,避免出现品质问题和安全隐患。

六、高性能混凝土自密实技术应用案例1、上海中心大厦上海中心大厦是中国第一高楼,采用了高性能混凝土自密实技术,从而提高了建筑物的结构强度和耐久性,有效地防止了混凝土中的渗漏和开裂问题。

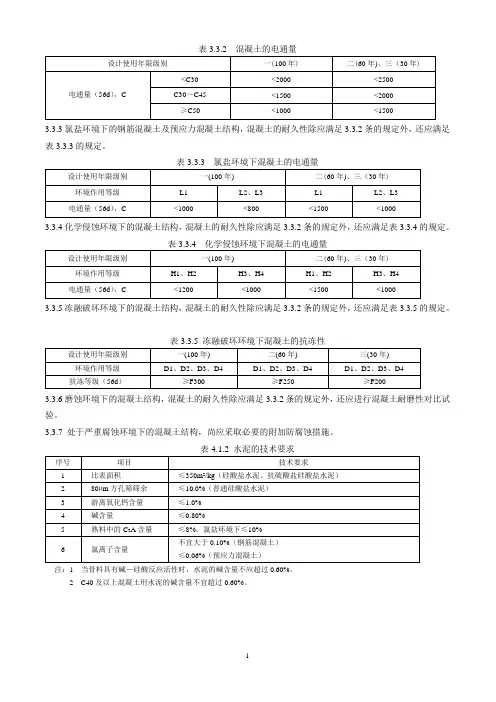

表3.3.2 混凝土的电通量3.3.3氯盐环境下的钢筋混凝土及预应力混凝土结构,混凝土的耐久性除应满足3.3.2条的规定外,还应满足表3.3.3的规定。

表3.3.3 氯盐环境下混凝土的电通量3.3.4化学侵蚀环境下的混凝土结构,混凝土的耐久性除应满足3.3.2条的规定外,还应满足表3.3.4的规定。

表3.3.4 化学侵蚀环境下混凝土的电通量3.3.5冻融破坏环境下的混凝土结构,混凝土的耐久性除应满足3.3.2条的规定外,还应满足表3.3.5的规定。

表3.3.5 冻融破坏环境下混凝土的抗冻性3.3.6磨蚀环境下的混凝土结构,混凝土的耐久性除应满足3.3.2条的规定外,还应进行混凝土耐磨性对比试验。

3.3.7 处于严重腐蚀环境下的混凝土结构,尚应采取必要的附加防腐蚀措施。

表4.1.2 水泥的技术要求注:1 当骨料具有碱—硅酸反应活性时,水泥的碱含量不应超过0.60%。

2 C40及以上混凝土用水泥的碱含量不宜超过0.60%。

表4.2.2 粉煤灰的技术要求1.1.1矿渣粉的技术要求应满足表4.2.3的规定。

表4.2.3 矿渣粉的技术要求1.1.2硅灰的技术要求应满足表4.2.4的规定。

1.1.3细骨料应选用级配合理、质地均匀坚固、吸水率低、空隙率小的洁净天然中粗河砂,也可选用专门机组生产的人工砂。

不宜使用山砂。

不得使用海砂。

1.1.4细骨料的颗粒级配(累计筛余百分数)应满足表4.3.2的规定。

表4.3.2 细骨料的累计筛余百分数(%)除5.00mm和0.63mm筛档外,砂的实际颗粒级配与表4.3.2中所列的累计筛余百分率相比允许稍有超出分界线,但其总量不应大于5%。

1.1.5细骨料的粗细程度按细度模数分为粗、中、细三级,其细度模数分别为:粗级 3.7~3.1中级 3.0~2.3细级 2.2~1.6配制混凝土时宜优先选用中级细骨料。

当采用粗级细骨料时,应提高砂率,并保持足够的水泥或胶凝材料用量,以满足混凝土的和易性;当采用细级细骨料时,宜适当降低砂率。

混凝土新材料在海洋工程中的应用技术标准一、引言海洋工程是指在海洋环境中进行的建设、维护和利用活动,涉及到海洋资源的开发、海洋安全的维护、海洋环境的保护等多个方面。

在海洋工程建设中,混凝土是一种常见的建筑材料,而新型混凝土材料的应用可以提高海洋工程的安全性和经济性。

本文将介绍混凝土新材料在海洋工程中的应用技术标准。

二、混凝土新材料在海洋工程中的应用1.高性能混凝土高性能混凝土是指具有高强度、高耐久性、高抗裂性和高变形能力的混凝土。

在海洋工程中,高性能混凝土可以用于制作船坞、港口码头、海上风电基础等建筑结构。

制作高性能混凝土的关键是要选用高品质的水泥、优质的骨料和粉煤灰等辅料,采用科学的掺合比例和施工工艺。

同时,还要对混凝土进行质量控制和检测,保证其性能指标符合设计要求。

2.自密实混凝土自密实混凝土是指在混凝土中添加一定的化学剂和微粉料,通过控制混凝土的流动性和坍落度,使其在施工中达到自我密实的效果。

在海洋工程中,自密实混凝土可以用于制作海水淡化厂、海底隧道等建筑结构。

自密实混凝土的优点是可以减少混凝土内部的孔隙和缺陷,提高混凝土的密实性和耐久性。

但是,自密实混凝土的制作需要掌握一定的技术和经验,对混凝土材料和施工工艺要求较高。

3.高性能纤维混凝土高性能纤维混凝土是指在混凝土中加入钢纤维、玻璃纤维等纤维材料,以提高混凝土的强度、韧性和抗裂性能。

在海洋工程中,高性能纤维混凝土可以用于制作海上钻井平台、海底管道等建筑结构。

高性能纤维混凝土的制作需要掌握一定的技术和经验,对纤维材料的选用、混凝土的掺合比例和施工工艺都有较高的要求。

4.海水混凝土海水混凝土是指在混凝土中使用含盐海水代替淡水进行制作的混凝土。

在海洋工程中,海水混凝土可以用于制作海水淡化厂、海上堤坝等建筑结构。

海水混凝土的制作需要注意控制混凝土中盐分的含量,避免混凝土的腐蚀和破坏。

同时,还需要对混凝土进行质量控制和检测,保证其性能指标符合设计要求。

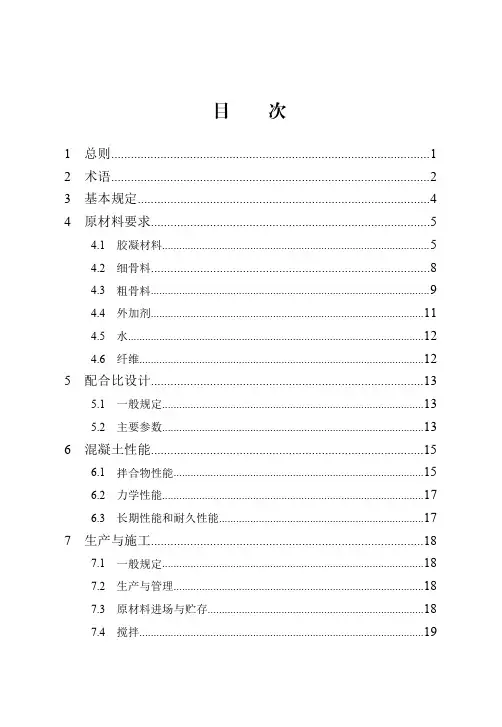

目次1总则 (1)2术语 (2)3基本规定 (4)4原材料要求 (5)4.1胶凝材料 (5)4.2细骨料 (8)4.3粗骨料 (9)4.4外加剂 (11)4.5水 (12)4.6纤维 (12)5配合比设计 (13)5.1一般规定 (13)5.2主要参数 (13)6混凝土性能 (15)6.1拌合物性能 (15)6.2力学性能 (17)6.3长期性能和耐久性能 (17)7生产与施工 (18)7.1一般规定 (18)7.2生产与管理 (18)7.3原材料进场与贮存 (18)7.4搅拌 (19)7.5运输 (20)7.6浇筑 (20)7.7养护与拆模 (22)8质量检验与验收 (23)8.1原材料 (23)8.2混凝土拌合物 (23)8.3硬化混凝土 (24)8.4验收 (25)本规程用词说明 (26)引用标准名录 (27)条文说明 (29)Contents1General Provisions (1)2Terms (2)3Basic Requirments (4)4raw material demands (5)4.1Cementitious Material (5)4.2Fine Aggregate (8)4.3Coarse Aggregate (9)4.4Admixture (11)4.5Water (12)4.6Fiberr (12)5Mix Proportion Design (13)5.1General Requirments (13)5.2Main Parameter (13)6Concrete Performance (15)6.1Mixture Properties (15)6.2Mechanical Properties (17)6.3Long-term Properties and Durable Properties (17)7Construction (18)7.1General Requirments (18)7.2Production and Management (18)7.3Raw Materials Reserves (18)7.4Mixing (19)7.5Transportation (20)7.6Casting (20)7.7Curing and Form Release (22)8Quality Inspection (23)8.1Raw Materials (23)8.2Concrete Mixture (23)8.3Hardened Concrete (24)8.4Check and accept (25)Explanation of Wording in This Specification (26)List of Quoted Standards (27)Addition:Explanation of Provisions (29)1总则1.0.1为增加冶金固废资源的综合利用,减少环境污染,促进和规范全固废高性能混凝土在建筑工程中的应用,确保混凝土质量,制定本标准。

乌鲁木齐市高性能混凝土相关技术要求一、原材料1.1 水泥1.1.1在一般情况下,配制高性能混凝土必须选用硅酸盐水泥(P.Ⅰ型、P.Ⅱ型)或普通硅酸盐水泥(P.O型),不得使用P.SA、P.SB、P.P、P.F、P.C等种类的水泥。

选用的水泥应符合现行国家标准《通用硅酸盐水泥》(GB175-2007)的规定,且其比表面积应小于380m2/kg。

1.l.2配制C80及其以上强度的高性能混凝土,应选用强度等级不低于52.5MPa的水泥。

1.1.3根据《抗硫酸盐硅酸盐水泥》(GB748-1996),对混凝土所处环境水中SO42-浓度高于20250mg/L或环境土中SO42-浓度高于30000mg/L的高性能混凝土,宜采用高抗硫酸盐硅酸盐水泥+辅助胶凝材料的形式或直接使用)中硫铝酸盐水泥(《硫铝酸盐水泥》,GB 20472-2006)的方式解决,其他情况下建议使用普通硅酸盐水泥+辅助胶凝材料的方法解决。

具体配合比需满足本文2.4条的规定。

1.1.4 根据《中热硅酸盐水泥、低热硅酸盐水泥、低热矿渣硅酸盐水泥》(GB200-2003),对于水化热或绝热温升要求很低的大体积高性能混凝土,可以选用中低热硅酸盐水泥。

1.1.5 由于骨料资源条件所限,不得已使用高碱活性骨料(即《普通混凝土长期性能或耐久性能试验方法标准》GB/T50082-2009碱-骨料反应实验中,当52周的测试龄期内,膨胀率超过0.04%时,或《普通混凝土用砂、石质量及检验方法标准》JGJ52-2006碱活性试验快速法中,当14天膨胀率大于0.20%,引起AAR)时,可选用低碱水泥。

水泥中的碱含量应不大于0.60%或由买卖双方协商确定。

1.2 骨料1.2.1高性能混凝土采用的细骨料应选择质地坚硬、级配良好的中、粗河砂或人工砂。

其性能指标应符合现行行业标准《普通混凝土用砂质量标准及检验方法标准》(JGJ52-2006)的规定。

1.2.2粗骨料应符合现行行业标准《普通混凝土用石质量及检验方法标准》(JGJ53)的规定。

混凝土结构中超高性能混凝土的应用技术规范一、引言混凝土在建筑结构中扮演着重要角色,它作为一种常见的结构材料,应用于各种建筑结构中,如楼房、桥梁、隧道等。

而超高性能混凝土作为一种新型的混凝土材料,具有强度高、耐久性好、抗渗性强等优点,因而在现代建筑中得到了广泛的应用。

本文将介绍混凝土结构中超高性能混凝土的应用技术规范。

二、超高性能混凝土的定义及特点1. 定义超高性能混凝土(Ultra High Performance Concrete,简称UHPC),是一种由高强度水泥、硅烷烷基微珠、硅灰石、矿物掺合料、细石、高性能钢纤维等原材料组成的混凝土,具有高强度、高耐久性、高抗渗性和高耐久性的特点。

2. 特点超高性能混凝土具有以下特点:(1)强度高:UHPC的抗压强度通常在150MPa以上。

(2)耐久性好:UHPC具有极佳的耐久性,可以抵御多种化学侵蚀,如酸碱侵蚀、氯离子侵蚀等。

(3)抗渗性强:UHPC具有良好的抗渗性能,能够有效地防止水分渗透导致混凝土结构的腐蚀。

(4)施工性能好:UHPC具有较高的流动性和可塑性,施工时易于浇筑和成型。

三、超高性能混凝土的应用技术规范1. 材料规范超高性能混凝土的原材料应符合以下规范:(1)水泥:应选用高强水泥,标号不低于P.O 42.5。

(2)骨料:应选用合适的粗细骨料,如石子、石英砂等。

(3)掺合料:应选用优质的掺合料,如硅烷烷基微珠、硅灰石、微粉(4)钢纤维:应选用高性能钢纤维,长度不低于13mm,直径不低于0.2mm。

2. 配合比规范超高性能混凝土的配合比应根据具体情况进行设计,但应满足以下要求:(1)水灰比应不超过0.2。

(2)骨料用量应控制在最大固体体积的70%以下。

(3)钢纤维用量应根据需要确定,一般为体积的1%至2%。

3. 浇筑规范超高性能混凝土的浇筑规范应符合以下要求:(1)浇筑前应进行充分的拌和和搅拌,确保混凝土质量稳定。

(2)浇筑时应采用高压泵送或滑模模具浇筑,且应采用振动器进行振(3)浇筑后应进行充分的养护,在混凝土达到强度标准前应做好保护措施。

高性能混凝土路面施工技术标准一、前言高性能混凝土路面是道路建设中的一项重要工程,其施工技术标准对于保证道路建设质量、提高道路使用寿命具有非常重要的意义。

本文将从材料选用、混凝土配合比设计、施工方式、养护措施等方面对高性能混凝土路面施工技术标准进行详细探讨。

二、材料选用1.水泥高性能混凝土路面使用的水泥应当为普通硅酸盐水泥或矿物掺合料水泥。

其强度等级应当不低于42.5。

在水泥的选择上,应当选择符合国家标准的优质水泥。

2.细集料高性能混凝土路面使用的细集料应当为高品质的天然石英砂或石英粉。

其粒径应当小于0.3mm,且不应当含有过多的粉状颗粒。

3.粗集料高性能混凝土路面使用的粗集料应当为质量优良的碎石或鹅卵石。

其粒径应当在5mm至20mm之间。

4.掺合料高性能混凝土路面使用的掺合料应当为活性硅粉或矿物掺合料。

其掺量应当在10%至20%之间。

5.混凝土外加剂高性能混凝土路面使用的混凝土外加剂应当选用具有优异性能的高效减水剂、高效缓凝剂、高效增稠剂、高效增强剂等。

三、混凝土配合比设计高性能混凝土路面的配合比设计应当根据路面使用情况、路基条件、交通密度等因素进行合理设计。

其水灰比应当小于0.35,掺合料的掺量应当在10%至20%之间。

同时,应当根据施工现场的具体情况进行调整。

四、施工方式1.模板制作在进行高性能混凝土路面的施工之前,应当进行模板的制作。

模板应当采用钢模板或木模板,其厚度应当不小于150mm。

2.混凝土搅拌在混凝土搅拌过程中,应当严格按照配合比进行搅拌。

同时,应当注意控制搅拌时间,以免过度搅拌导致混凝土的强度降低。

3.混凝土浇筑在混凝土浇筑之前,应当对模板进行清洁和涂油处理。

同时,应当注意混凝土的均匀性和密实性,以保证路面的平整度和强度。

4.养护措施在混凝土浇筑之后,应当对路面进行养护。

养护时间应当不少于7天,养护方法应当根据气候条件和混凝土强度等因素进行选择。

五、总结高性能混凝土路面施工技术标准是道路建设中的关键环节。

高性能混凝土应用技术标准一、前言高性能混凝土是一种新型的混凝土材料,具有高强度、高耐久性、高抗渗透性等特点,被广泛应用于大型桥梁、高层建筑、核电站等重要工程中。

本文将围绕高性能混凝土的应用技术标准进行详细阐述。

二、高性能混凝土的性能指标高性能混凝土的性能指标主要包括强度、耐久性、抗渗透性、耐化学腐蚀性、抗裂性、可施工性等方面。

1.强度高性能混凝土的强度是衡量其性能的主要指标之一。

其强度等级一般为C60~C100,同时还需要满足相应的抗压强度、抗折强度、抗拉强度等指标。

2.耐久性高性能混凝土具有较好的耐久性,其主要表现为长期使用期间不易产生裂缝、龟裂等问题。

同时,高性能混凝土还需要具有良好的耐冻融性、耐碱性和耐久性等指标。

3.抗渗透性高性能混凝土应具有较好的抗渗透性,能够有效防止地下水、雨水等外部水源的渗透。

其主要指标包括渗透系数、抗渗压力等。

4.耐化学腐蚀性高性能混凝土应具有较好的耐化学腐蚀性,能够有效抵御酸碱性物质的侵蚀。

其主要指标包括碱度、氯离子含量、硫酸盐含量等。

5.抗裂性高性能混凝土应具有较好的抗裂性,能够有效防止裂缝的产生和扩展。

其主要指标包括收缩性、温度变化引起的应力等。

6.可施工性高性能混凝土应具有较好的可施工性,能够满足施工操作的需要,同时还需要具有良好的流动性、坍落度等指标。

三、高性能混凝土的应用技术标准1.材料选用高性能混凝土的原材料应选用优质的水泥、细集料、粗集料、外加剂等材料。

其中,水泥应选用高强度水泥或粉煤灰,细集料应选用细度模数适中的细砂,粗集料应选用骨料直径在10mm以上的优质碎石或砾石,外加剂应选用高效减水剂、缓凝剂、增强剂等。

2.拌合比设计高性能混凝土的拌合比设计应根据具体使用要求进行制定,同时还需要考虑原材料的性能和施工操作的实际情况。

一般情况下,拌合比中水灰比应控制在0.25~0.35之间,同时还需要控制各组分的配比。

3.施工工艺高性能混凝土的施工工艺应根据具体使用要求进行制定,同时还需要考虑原材料的性能和施工操作的实际情况。

超高性能混凝土标准超高性能混凝土(UHPC)是一种具有卓越性能的新型混凝土材料,其高强度、高耐久性、高抗渗透性等特点,使其在工程建设领域备受关注。

为了保证超高性能混凝土的质量和使用效果,制定了一系列的标准和规范,以确保其在工程实践中能够得到有效应用。

首先,超高性能混凝土的配合比应符合相关标准要求。

在超高性能混凝土的配制中,需按照一定的比例掺入特殊的细颗粒材料、高性能粉煤灰、矿渣粉等,以确保混凝土的致密性和微观结构的优化。

同时,水灰比的控制也是关键,过高或过低的水灰比都会对混凝土的性能造成不利影响。

其次,超高性能混凝土的材料选用应符合相关标准。

超高性能混凝土所选用的水泥、粉煤灰、矿渣等原材料,其质量和性能必须符合相关的国家标准,以确保混凝土的整体性能和稳定性。

同时,超高性能混凝土中所使用的纤维材料也应符合相关的标准要求,以保证混凝土的抗裂性能和韧性。

另外,超高性能混凝土的施工和养护应符合相关标准。

在超高性能混凝土的施工过程中,需严格控制搅拌、浇筑和养护的工艺流程,以确保混凝土的均匀性和致密性。

同时,在混凝土的养护过程中,需严格按照相关标准要求进行养护,以保证混凝土的早期强度和长期耐久性。

最后,超高性能混凝土的性能检测和评定应符合相关标准。

在混凝土的使用过程中,需要对其强度、抗渗性、耐久性等性能进行定期检测和评定,以确保其符合设计要求和使用要求。

同时,对于超高性能混凝土的使用范围和技术规范也需要进行明确的界定,以保证其在工程实践中能够得到有效应用。

总之,超高性能混凝土的标准化是保证其质量和使用效果的重要保障。

只有严格按照相关标准和规范进行配合比设计、材料选用、施工养护和性能检测评定,才能够确保超高性能混凝土在工程建设中发挥出最佳的作用,为工程建设提供更加可靠和持久的保障。

高性能混凝土应用技术标准一、前言高性能混凝土(High Performance Concrete,简称HPC)是一种新型的建筑材料,具有高强度、高耐久性、高可塑性和高耐久性等优良性能,被广泛应用于桥梁、水利工程、道路、机场、隧道等重要工程领域。

本文旨在制定高性能混凝土应用技术标准,规范其生产、施工和应用过程,提高其质量和性能,确保工程质量和安全。

二、HPC的基本要求1. 原材料:水泥、砂、石子、水和添加剂等原材料必须符合国家标准,确保质量稳定。

2. 水灰比:HPC的水灰比要低于0.35,以确保其高强度和高耐久性。

3. 砂率:HPC中的砂率一般在30%~40%之间。

4. 石子:石子的粒径应小于1/3混凝土的厚度,以确保混凝土的均匀性和密实性。

5. 添加剂:添加剂的种类和用量应符合设计要求,以增强混凝土的性能和耐久性。

6. 施工环境:HPC的施工环境应符合设计要求,保持恒定温度和湿度,以确保混凝土的稳定性和均匀性。

三、HPC的生产工艺1. 配合比:HPC的配合比应根据设计要求、原材料质量和施工环境等因素进行科学合理的配比,以确保混凝土的性能和质量。

2. 搅拌:HPC的搅拌时间一般为3~5分钟,搅拌速度应逐渐加快,以确保混凝土的均匀性和稳定性。

3. 浇筑:HPC的浇筑应遵循设计要求和施工规范,保持恒定的浇筑速度和浇筑高度,避免混凝土的分层和空洞。

4. 振捣:HPC的振捣应采用高频率、低振幅的振动器,避免过度振捣和振动过度,以确保混凝土的密实性和均匀性。

5. 养护:HPC的养护应根据设计要求和施工规范进行,保持恒定的养护时间和养护环境,以确保混凝土的强度和耐久性。

四、HPC的性能要求1. 强度:HPC的强度要符合设计要求,一般要求抗压强度在60MPa以上。

2. 耐久性:HPC的耐久性要符合设计要求,一般要求抗氯离子渗透性、碳化深度和凝胶化深度等指标均符合要求。

3. 干缩性:HPC的干缩性要符合设计要求,一般要求干缩率小于0.05%。

超高性能混凝土制备与应用技术1.原材料及要求1.1.胶凝材料1.1.1 水泥宜采用《通用硅酸盐水泥》(GB 175)标准要求的硅酸盐水泥和普通硅酸盐水泥,其标号宜为P.O.52.5。

当采用其他种类或标号的水泥时,应通过试验验证,在满足设计要求后方可使用。

1.1.2. 矿物掺合料应满足《矿物掺合料应用技术规范》(GB/T 51003)的要求,硅灰的SiO2含量应不小于90%,且28d活性指数应不小于90%;粉煤灰宜为I级F类粉煤灰;粉煤灰微珠平均粒径宜小于2μm,比表面积宜不小于1000m2/kg,28d活性指数宜不小于95%;矿渣粉宜为S95以上等级的粒化高炉矿渣粉。

当采用其他种类的矿物掺合料时,应通过试验验证,在满足设计要求后方可使用。

1.2.骨料1.2.1.石英粉宜采用以含石英为主的粉状材料,其小于0.16mm粒径的颗粒比例应大于95%,SiO2含量应大于97%。

石英粉的筛分试验应按照《普通混凝土用砂、石质量及检验方法标准》(JGJ 52)的规定进行;石英粉的SiO2含量应按《水泥用硅质原料化学分析方法》(JC/T874)的规定进行检验;石英粉的氯离子含量、硫化物及硫酸盐含量、云母含量及泥含量应按《普通混凝土用砂、石质量及检验方法标准》(JGJ 52)的规定进行检验。

1.2.2.花岗岩石粉应满足《福建省石粉在混凝土中应用技术规程》(DBJ/T13-243)相关规定的要求,且花岗岩石粉小于0.16mm粒径的颗粒比例应大于90%,SiO2含量应不小于65%。

花岗岩石粉的SiO2含量应按《水泥用硅质原料化学分析方法》(JC/T874)的规定进行检验。

1.2.3.石英砂宜采用以含石英为主的颗粒材料,其粒径范围宜为0.16mm~1.25mm,SiO2含量应大于97%。

宜采用单粒级的石英砂,按粒径可分粗粒径砂(1.25mm~0.63mm)、中粒径砂(0.63mm~0.315mm)和细粒径砂(0.315mm~0.16mm)三个粒级。

高性能混凝土应用技术标准一、前言高性能混凝土是一种高强、高耐久、高流动性、高密实、高耐磨、高抗渗、高抗冻、高抗裂等综合性能的混凝土,应用范围广泛,特别是在桥梁、高层建筑、核电站、水利工程、港口码头等重要工程中得到了广泛应用。

为了确保高性能混凝土的质量和性能,制定一套科学、合理的应用技术标准,对于提高高性能混凝土的工程应用质量具有重要的意义。

二、材料选择1.水泥高性能混凝土应采用强度等级为P.O 42.5以上的普通硅酸盐水泥或高性能水泥,水泥应符合国家标准《水泥》(GB 175-2007)要求。

2.骨料高性能混凝土应采用粒径分布合理、洁净度高、硬度大、抗压强度高的优质骨料,骨料应符合国家标准《普通混凝土用骨料》(GB/T 14684-2011)要求。

3.矿物掺合料高性能混凝土应采用细度合适、化学成分稳定、活性高、矿物掺量适宜的矿物掺合料,矿物掺合料应符合国家标准《矿物掺合料》(GB/T 18046-2008)要求。

4.外加剂高性能混凝土应采用适量的外加剂,包括高效减水剂、缓凝剂、早强剂、气泡剂、膨胀剂等,外加剂应符合国家标准《混凝土外加剂》(GB/T 8077-2008)要求。

三、配合比设计1.强度等级高性能混凝土的强度等级应根据工程要求确定,应满足设计要求。

2.流动性要求高性能混凝土应具有良好的流动性,流动性指标应根据工程要求进行设计。

3.耐久性要求高性能混凝土应具有良好的耐久性,耐久性指标应根据工程要求进行设计。

4.配合比设计高性能混凝土的配合比应根据工程要求进行设计,应满足强度、流动性、耐久性等要求。

四、施工工艺1.拌合高性能混凝土应采用强制拌合方式,拌合时间应根据混凝土的配合比、气温、风速等因素进行确定。

2.浇注高性能混凝土应采用振捣或自流平方式进行浇注,浇注过程中应注意防止渣浆分层、分散等现象。

3.养护高性能混凝土的养护应采用湿养护方式,养护时间应根据混凝土的强度等级、气温、湿度等因素进行确定。

高性能混凝土墙体施工技术标准一、前言高性能混凝土墙体是指采用高强度、高密实、高耐久性的混凝土材料,经过精细的设计和施工工艺,制成具有优异性能的墙体结构。

该类墙体不仅具有高承载能力、高抗震性能、高隔声性能等特点,而且还具有良好的耐久性和美观性。

本文将介绍高性能混凝土墙体施工技术标准。

二、材料选用1.水泥:采用高性能水泥,强度等级为P.O42.5或以上。

2.砂:采用细砂,粒径在0.15~0.3mm之间。

3.石子:采用强度高、坚硬的骨料,粒径在10~20mm之间。

4.掺合料:采用硅灰、矿渣粉、膨胀剂等掺合料。

5.增加剂:选用高效减水剂、缓凝剂、增稠剂等。

三、施工工艺1.模板搭设:采用高强度钢模板或木模板,模板表面要平整、无明显变形和破损,模板的水平度和垂直度要符合设计要求。

2.清理模板:在模板搭设完成后,要进行清理,保证模板表面无灰尘、无油污和杂物。

3.涂模剂:在模板表面涂刷模板剂或润滑剂,以保证混凝土与模板之间不粘连。

4.混凝土搅拌:按照设计要求,将水泥、砂、石子、掺合料、增加剂等材料投入混凝土搅拌机中进行搅拌,搅拌时间要控制在3~5min之间。

5.浇筑:混凝土搅拌完成后,要快速地将混凝土浇入模板内,避免混凝土流动时间过长而引起混凝土的分层和松散。

6.振捣:在混凝土浇筑完成后,要进行振捣,以使混凝土密实,振捣时间要控制在2~3min之间。

7.养护:混凝土浇筑完成后,要进行养护,保持墙体表面湿润,养护时间要控制在7~14天之间。

8.拆模:混凝土达到设计强度后,拆除模板。

四、质量控制1.材料质量控制:所有材料均应符合国家标准和设计要求,不得使用过期材料和劣质材料。

2.施工质量控制:施工过程中,要进行严格的施工控制,确保混凝土的强度、密实度和均匀性。

3.验收标准:按照国家标准,对混凝土墙体进行强度、密实度和外观质量的检测和评定。

五、安全措施1.施工过程中,要严格按照安全操作规程进行作业,保证施工人员的人身安全。

高性能混凝土应用技术标准一、前言高性能混凝土是指具有优异的力学性能、耐久性和施工性能的混凝土。

在现代建筑中,高性能混凝土已经成为主流材料之一。

本文将从材料、施工、检测等方面制定高性能混凝土应用技术标准。

二、材料标准1.水泥高性能混凝土应选用符合国家标准的优质硅酸盐水泥。

其28天强度应不低于52.5MPa,且矿物掺合料应符合GB/T 18046-2008标准。

2.粉煤灰高性能混凝土中掺加粉煤灰应符合GB/T 1596-2005标准。

粉煤灰掺量不应超过混凝土用水量的35%,且其细度应符合GB/T 8074-2008标准。

3.骨料高性能混凝土中应选用优质的骨料,其硬度应不低于6级。

骨料粒径应符合设计要求,且不得含有泥土、粉尘、裂纹等缺陷。

4.掺合料高性能混凝土中掺加的掺合料应符合GB/T 18046-2008标准。

掺合料应稳定、可靠、且应与水泥具有良好的相容性。

5.水高性能混凝土应选用清洁的、饱和的、无盐分的水,其PH值应在6-9之间。

三、施工标准1.浇筑高性能混凝土应在充分浇筑前进行充分的振捣和压实,以免产生空隙和裂缝。

浇筑厚度应不超过500mm,每层浇筑高度不应超过300mm。

2.养护高性能混凝土养护时间应根据混凝土的性能、环境温度、湿度等因素而定。

在浇筑后的24小时内,混凝土应保持湿润状态,以避免混凝土表面干裂。

在养护期间,应加强检查和管理,及时发现并解决混凝土表面裂缝、空洞等问题。

3.防护措施在高温季节、低温季节和潮湿环境下浇筑高性能混凝土时,应采取相应的防护措施。

如在高温季节,应加强混凝土的养护,保持其湿润状态;在低温季节,应加强加热措施,防止混凝土冻裂。

四、检测标准1.强度检测高性能混凝土强度检测应符合GB/T 50081-2002标准。

应在浇筑后3天、7天、28天进行强度检测,其中28天的强度应符合设计要求。

2.耐久性检测高性能混凝土耐久性检测应符合GB/T 50082-2009标准。

应对混凝土的抗渗性、耐久性、抗冻性等进行检测,以确保其耐久性能符合设计要求。

乌鲁⽊齐市⾼性能混凝⼟相关技术要求乌鲁⽊齐市⾼性能混凝⼟相关技术要求⼀、原材料1.1 ⽔泥1.1.1在⼀般情况下,配制⾼性能混凝⼟必须选⽤硅酸盐⽔泥(P.Ⅰ型、P.Ⅱ型)或普通硅酸盐⽔泥(P.O型),不得使⽤P.SA、P.SB、P.P、P.F、P.C等种类的⽔泥。

选⽤的⽔泥应符合现⾏国家标准《通⽤硅酸盐⽔泥》(GB175-2007)的规定,且其⽐表⾯积应⼩于380m2/kg。

1.l.2配制C80及其以上强度的⾼性能混凝⼟,应选⽤强度等级不低于52.5MPa的⽔泥。

1.1.3根据《抗硫酸盐硅酸盐⽔泥》(GB748-1996),对混凝⼟所处环境⽔中SO42-浓度⾼于20250mg/L或环境⼟中SO42-浓度⾼于30000mg/L的⾼性能混凝⼟,宜采⽤⾼抗硫酸盐硅酸盐⽔泥+辅助胶凝材料的形式或直接使⽤)中硫铝酸盐⽔泥(《硫铝酸盐⽔泥》,GB 20472-2006)的⽅式解决,其他情况下建议使⽤普通硅酸盐⽔泥+辅助胶凝材料的⽅法解决。

具体配合⽐需满⾜本⽂2.4条的规定。

1.1.4 根据《中热硅酸盐⽔泥、低热硅酸盐⽔泥、低热矿渣硅酸盐⽔泥》(GB200-2003),对于⽔化热或绝热温升要求很低的⼤体积⾼性能混凝⼟,可以选⽤中低热硅酸盐⽔泥。

1.1.5 由于⾻料资源条件所限,不得已使⽤⾼碱活性⾻料(即《普通混凝⼟长期性能或耐久性能试验⽅法标准》GB/T50082-2009碱-⾻料反应实验中,当52周的测试龄期内,膨胀率超过0.04%时,或《普通混凝⼟⽤砂、⽯质量及检验⽅法标准》JGJ52-2006碱活性试验快速法中,当14天膨胀率⼤于0.20%,引起AAR)时,可选⽤低碱⽔泥。

⽔泥中的碱含量应不⼤于0.60%或由买卖双⽅协商确定。

1.2 ⾻料1.2.1⾼性能混凝⼟采⽤的细⾻料应选择质地坚硬、级配良好的中、粗河砂或⼈⼯砂。

其性能指标应符合现⾏⾏业标准《普通混凝⼟⽤砂质量标准及检验⽅法标准》(JGJ52-2006)的规定。

高性能混凝土应用技术标准

一、前言

高性能混凝土是一种新型的混凝土材料,具有优异的力学性能、耐久性、耐久性和施工性,广泛应用于桥梁、高层建筑、隧道、水利工程等领域。

本文旨在提供一份全面的高性能混凝土应用技术标准,以指导工程师和建筑师进行高性能混凝土的设计和施工。

二、材料

2.1 水泥

高性能混凝土采用普通硅酸盐水泥或矿渣水泥,其强度等级不低于

C50。

水泥应符合GB/T 175-2007《水泥》标准。

2.2 粉煤灰

高性能混凝土中粉煤灰的掺量不超过40%,应符合GB/T 1596-2005《粉煤灰》标准。

2.3 矿渣粉

高性能混凝土中矿渣粉的掺量不超过50%,应符合GB/T 18046-2008《矿渣粉》标准。

2.4 骨料

高性能混凝土中骨料的粒径应符合设计要求,骨料应符合GB/T 14684-2011《建筑用石料》标准。

2.5 减水剂

高性能混凝土中减水剂应符合GB8076-2008《混凝土减水剂》标准。

2.6 其他掺合料

其他掺合料应符合相应的标准和规范要求。

三、设计

3.1 混凝土强度等级

高性能混凝土的强度等级应根据工程要求确定,其抗压强度等级不低于C60。

3.2 配合比

高性能混凝土的配合比应根据混凝土的性能要求、材料特性、施工条件等因素进行设计,应满足相应的强度、耐久性、变形等性能要求。

配合比的设计应符合GB 50007-2011《建筑混凝土配合比设计规范》的要求。

3.3 施工方法

高性能混凝土的施工应采用先进的施工工艺,保证混凝土的均匀性、密实性和稳定性。

具体施工方法应根据混凝土的性能要求和施工条件

进行选择和调整。

四、检验

4.1 试块制备

高性能混凝土试块制备应按照GB/T 50081-2002《混凝土强度试验标准》的要求进行。

4.2 试块养护

高性能混凝土试块养护应按照GB/T 50082-2009《混凝土试验养护标准》的要求进行。

4.3 试块检验

高性能混凝土试块检验应按照GB/T 50081-2002《混凝土强度试验标准》的要求进行,其抗压强度应符合设计要求。

五、应用

5.1 桥梁

高性能混凝土在桥梁中的应用主要体现在桥墩、桥台、桥面板等部位。

其强度、耐久性和抗震性能均优于普通混凝土。

5.2 高层建筑

高性能混凝土在高层建筑中的应用主要体现在柱、梁、板等结构部位。

其强度、刚度和耐久性能均优于普通混凝土。

5.3 隧道

高性能混凝土在隧道中的应用主要体现在衬砌、拱顶、地基等部位。

其耐久性、抗压性能和抗渗性能均优于普通混凝土。

5.4 水利工程

高性能混凝土在水利工程中的应用主要体现在水坝、水闸、水库等结构部位。

其强度、耐久性和抗渗性能均优于普通混凝土。

六、结论

高性能混凝土具有优异的力学性能、耐久性、耐久性和施工性,是一种在工程建设中应用广泛的混凝土材料。

本文提供了一份全面的高性能混凝土应用技术标准,以指导工程师和建筑师进行高性能混凝土的设计和施工。