ASME、ISO及GB管子管板接头检验探讨

- 格式:pdf

- 大小:458.05 KB

- 文档页数:3

浅述GB/T150和ASMEⅧ-Ⅰ的部分区别发布时间:2022-04-26T15:30:05.644Z 来源:《中国科技信息》2022年1月第1期作者:王英丽1,高兆宽2[导读] 美国机械工程师学会(ASME)颁发的“锅炉压力容器规范”王英丽1,高兆宽21.西安航天华威化工生物工程有限公司陕西西安 710100;2.信息产业电子第十一设计研究院科技工程股份有限公司西安分公司陕西西安 710100)【摘要】美国机械工程师学会(ASME)颁发的“锅炉压力容器规范”(以下简称ASME规范)是国际上广泛采用的先进的压力容器规范,也是世界上公认的该行业的权威规范。

随着我国对外交流的日益增多,正确地理解ASME规范显得尤为重要。

2019年6月笔者参加了所属单位ASME制造证的复证工作,对ASME规范有了进一步了解。

【关键词】压力焊缝探伤检验1.设计压力的适用范围GB/T150规范适用于设计压力(钢制容器)不大于35MPa。

对无法用常规方法确定结构尺寸的元件,允许采用包括有限元的应力分析为基础的设计,包括应力测定,验证性水压试验分析,用可比的已投入使用的结构进行对比的经验设计;ASMEⅧ-Ⅰ是基于所设计容器的压力不超过20MPa(3000psi)能适用的设计原理的建造实践而指定的。

对于压力超过20MPa(3000psi)的情况,为满足这些较高压力设计原理和建造实践的要求,一般需要变更和增补上述规则,只有在应用了这些增加的设计原理和建造实践之后,容器仍能符合本册所有要求时,并应取得授权检验师的同意后容器才允许打上适合的认证标记及标识符。

2.压力试验和压力试验值GB/T 150对内压容器和外压容器都用设计压力的一定倍数并乘以材料在试验温度和设计温度下许用应力的比值[σ]/ [σ]t。

试验压力值中比值[σ]/ [σ]t是指圆筒,封头,接管,法兰及紧固件等许用应力比值中之最小者。

ASMEⅧ-Ⅰ对内压容器的压力试验值要乘以材料在试验温度的设计温度许用应力的比值S0/St,而外压容器的压力试验值不需要乘以比值S0/St,且试验压力值中比值S0/St是指构成该容器材料许用应力比值中之最小者。

管板应力分析统一方法的简介(2)——与ASME的比较及算例分析朱红松;翟金国【摘要】理论分析表明,ASME Ⅷ-1方法是统一方法简化力学模型下的特殊情形.ASME的简化措施及特殊限制条件施加于统一方法之上,对管板、壳体及管箱应力导致难以预测的结果.数值计算对比分析表明,统一方法的理论预测结果与有限元分析结果符合得非常好,而ASME的计算结果是错误的或不够准确.以此揭示ASME 方法的缺陷及统一方法所取的理论进展.%Theoretical comparison shows that ASME method can be obtained from the special case of the simplified mechanical model of the general method.Typical geometries and loads are considered and the general method is used to check the adequacy of design.The results from the general method have been compared with the results obtained from axisymmetric FEA analysis and current ASME parison results indicated that the results given by the general method agreed well with that form FEA,while ASME results are not correct or not accurate.The theoretical progresses have been made in the general method.【期刊名称】《化工设备与管道》【年(卷),期】2017(054)003【总页数】8页(P5-12)【关键词】管板;应力分析;统一方法;ASME方法;理论进展【作者】朱红松;翟金国【作者单位】;上海化工研究院,上海200062【正文语种】中文【中图分类】TQ050.2;TH123固定式换热器管板的应力分析曾由Gardner[1-2]、Miller[3]、Galletly[4]、黄克智[5]、Soler[6]等人研究过。

一、概述小径管对接环焊缝射线检测是在焊接工程中常用的一种无损检测方法,其检测标准的选择对于检测结果的准确性和可靠性至关重要。

目前市场上常用的小径管对接环焊缝射线检测标准主要有国际标准和国内标准两种,本文将对这两种标准进行比较,以期为相关领域的从业人员提供参考。

二、国际标准1. ASME标准ASME标准是美国机械工程师协会制定的一套国际标准,其小径管对接环焊缝射线检测标准严格、规范,被广泛应用于世界各地的焊接工程中。

ASME标准要求检测设备和人员必须经过专业培训和认证,确保检测结果的准确性和可靠性。

2. ISO标准ISO标准是国际标准化组织制定的一套全球通用的标准,其中包括了小径管对接环焊缝射线检测的相关标准。

ISO标准强调检测设备的精度和稳定性,要求检测结果的误差必须控制在一定范围之内,具有较高的可靠性。

三、国内标准1. GB标准GB标准是我国国家标准的简称,其小径管对接环焊缝射线检测标准经过多年的实践检验和技术积累,在国内焊接工程领域有着广泛的应用。

GB标准强调了对检测设备和人员的要求,同时结合了国内工程实际情况制定了一些特定的检测方法和要求。

2. JB标准JB标准是我国机械工程行业标准的一种,小径管对接环焊缝射线检测的相关标准内容在其中得到了详细规定。

JB标准注重了对检测设备的性能要求和对检测结果的评定标准,其制定和修订均按照国家相关法规要求进行,具有较高的权威性。

四、比较分析1. 标准适用范围国际标准适用范围广泛,可满足全球各地的焊接工程需求,具有较高的通用性。

而国内标准多数针对国内具体情况进行了调整和修订,更适用于国内的工程项目。

2. 技术要求国际标准注重了检测设备和人员的专业化程度,对于技术要求较高,需要相应的专业培训和认证。

而国内标准更加强调了对检测设备性能和结果评定标准的要求,对于技术人员的要求相对较低。

3. 检测结果可靠性由于国际标准对于检测设备和人员的要求较高,因此其检测结果具有较高的可靠性和准确性。

王 任 ASME BPVC.VIII.1-2021中换热管与管板连接焊缝强度计算及探讨292023,33(3)櫴櫴櫴櫴櫴櫴櫴櫴櫴櫴櫴櫴櫴櫴櫴櫴毷毷毷毷设 计技 术ASMEBPVC VIII 1 2021中换热管与管板连接焊缝强度计算及探讨王 任 中国成达工程有限公司 成都 610041摘要 本文对ASMEBPVC VIII 1 2021中换热管与管板连接焊缝采用强度焊所需最小焊缝尺寸及焊缝强度计算进行分析,并与GB/T151 2014进行对比,为换热器设计中的换热管与管板的连接焊缝强度计算提供一定的参考。

关键词 强度焊 焊缝尺寸 在管壳式换热器设计中,换热管与管板连接型式通常有强度胀、强度焊、强度焊加贴胀、内孔焊,而强度焊或强度焊加贴胀应用最广。

采用强度焊或强度焊加贴胀时,换热管与管板连接焊缝尺寸要求及强度校核是换热器设计计算中非常重要的部分。

本文将结合标准规范对此计算进行分析和探讨。

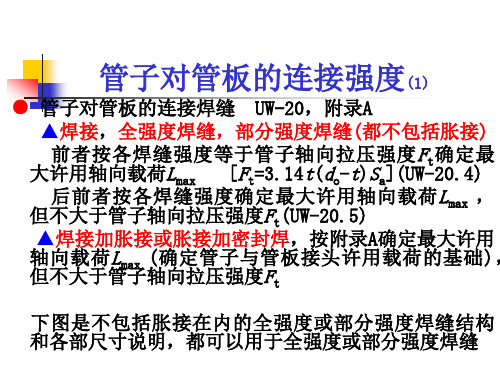

1 ASMEBPVC VIII 1 2021中强度焊的分类及要求 按ASMEBPVC VIII 1 2021中UW 20章节规定,强度焊分为完全强度焊和部分强度焊。

完全强度焊与部分强度焊尺寸计算公式一致,只是设计强度与换热管轴向强度之比取值不同,完全强度焊时,取设计强度与换热管轴向强度的比值为1。

GB/T151 2014中没有对强度焊进行分类,只是对设计选定的焊接尺寸进行各工况下的应力校核。

1 1 完全强度焊对于完全强度焊,标准中要求焊缝强度应大于等于换热管的轴向强度,焊缝尺寸需满足UW20 6的要求。

根据此原则,只要换热管与管板连接焊缝尺寸满足完全强度焊的最小尺寸要求,就无需进行换热管与管板连接焊缝的轴向载荷校核,此焊缝也无需进行剪切载荷试验,只需对换热管进行轴向载荷的校核。

1 2 部分强度焊部分强度焊(非密封焊)的焊缝强度不大于换热管的轴向强度,设计强度(焊缝设计强度)是根据各工况下的轴向载荷来确定的,焊缝的最小尺寸要求是根据设计强度来进行计算的,即满足UW 20 6的要求。

ASME和CCS管子管板接头检验探讨发布时间:2021-01-18T06:32:31.315Z 来源:《中国科技人才》2020年第23期作者:孙严[导读] ASME和CCS标准对管子管板接头评定的检验要求各不相同,通过对比,列举了各个标准中对其检验要求的异同之处,提出了按国际设计的罐式集装箱中管子与管板检验时遇到问题的解决措施,建议在修订新标准时可以参照ASME标准来进行逐步完善。

中国船级社质量认证公司黑龙江分公司哈尔滨市 150001摘要:ASME和CCS标准对管子管板接头评定的检验要求各不相同,通过对比,列举了各个标准中对其检验要求的异同之处,提出了按国际设计的罐式集装箱中管子与管板检验时遇到问题的解决措施,建议在修订新标准时可以参照ASME标准来进行逐步完善。

关键词:管子管板;焊接接头;检验;焊缝厚度Discussion on the test of ASME and CCS pipe and pipe jointSun Yan(China classification society quality certification companyof heilongjiang branch , Harbin 150001)Abstract: ASME and CCS standard test requirements for tube to tubesheet joint evaluation of each are not identical, by contrast, the inspection requirements in the various standards are the similarities and differences, put forward according to the international design of tube to tube sheet in the tank container inspection when the solution of the problem, suggestion in the new revised standard can consult the ASME standard for gradually improve.Key words: Tube to tube sheet;Weldedjoint;Inspection;The thickness of the weld seam0前言随着中国一带一路政策的实施必将带动世界经济的发展,推动了我国制造业的兴起,尤其是罐式集装箱行业,得到了蓬勃的发展。

管子管板接头的设计制造和检测规范------Basf和Bayer管子与管板接头技术规范1摘要为满足优质管子与管板焊接接头的需要,对材料,焊缝型式,模拟试验,产品焊接及内部缺陷检验提出具体要求,并介绍管子与管板接头射线检测的方法和程序;2前言换热管与管板接头是热交换器或反应器最薄弱的环节,由于接头中存在未焊透、气孔等缺陷,在腐蚀和应力的作用下极易造成设备泄漏,给使用单位尤其是化工企业的环境、安全和生产带来重大的隐患和影响;现行ASME和GB对换热管与管板接头的检测要求仅局限于产品的外观检验(含表面渗透检测)和模拟试样的宏观金相及焊缝厚度测定,对产品焊缝的内部质量未规定有效的检测方法;随着化工企业发展的需要,Basf和Bayer等国际化工巨头对换热管与管板接头提出了射线检测的要求,并已实施多年,这就意味着越来越多的化工设备制造企业必须生产无缺陷的优质的换热管与管板接头,以满足大型客户的技术规范要求;3材料本规范的详细要求适用于普通碳钢或低合金碳钢或奥氏体钢或它们混合制成的管子到管板接头;这些钢号等级为ASME材料第P1组、P3第1组、P4第1组、P5第1组和P8第1组;满足这些要求的其他材料(如奥氏体钢、镍基合金、钛、锆)应分别作为特定应用程序要求;在开始制造之前,应征询业主意见;4换热器管子要求4.1基本要求a管子的外径,壁厚和长度及其它们的误差,在业主的技术数据表(TDS)中说明;b管子应是较高级别的冷拨钢管;c作为一般规则,热交换器管子应为无缝管,如采用焊管,应得到业主的书面同意;4.2无缝管管子应按下列标准交货:GB 9948 (Carbon Steel/碳钢)GB 13296 /GB/T 14976 (Austenitic Alloys/奥氏体合金钢)GB/T 21833 (Duplex SS/双相不锈钢)GB/T 3625 (Ti and Ti alloy tubes/钛及钛合金管子)4.3焊管焊管应得到业主认可并符合下列条件:a设计压力不超过6.4Mpa;使用温度应与同类材料的无缝管一样;b符合GB/T 12771的焊管可用于热交换器,试验要求应符合GB 151 附录C的规定;4.4由其它材料和形状制成的管子由其它材料(锆,钛,铜)和形状(翅片,椭圆)制成管子,应当由业主同意;具体规定可以参见相应的技术数据表(TDS);4.5换热器管子检验a换热器管子应进行NDT检测,且在管子与管板焊接前完成;b管子的NDT应在管子制造商的车间内进行;c NDT方法为涡流检测,如果有其它适用的方法,需经业主同意;d NDT检测时间应包含在制造商的检验和试验计划(ITP)中;4.6管子缺陷的拒收标准4.6.1如有下列情况,拒绝接受管子:a发现的缺陷不能满足交货技术条件;b最小壁厚低于交货技术条件;c不正确的管子(管子的材料,尺寸,型号)d设备制造阶段产生缺陷的管子(如酸洗错误,严重的飞溅,其它部件对其形成的损伤等);e有严重机械损伤和超过最小壁厚的20%的管子(通常发生在安装阶段,对于没有明显影响壁厚的划痕和小的凹痕,不得拒绝);4.6.2如果怀疑有系统误差,业主有权发起进一步调查以澄清情况;4.6.3管子内、外的任何其它缺陷可以打磨光滑,打磨区域的壁厚应进行验证;如果测量的壁厚小于最低壁厚要求,应由同样材料的管子替代;4.6.4管子供应商应提供相关的检验和测试报告,这些报告由制造商并入竣工文件中;5设计和制造总要求5.1管子与管板接头的设计和制造总要求如表5-1和表6.1-1所示;5.2任何第一次从事管子与管板接头生产的制造商都需要进行装配检查和内部缺陷检查;同样的要求适用于对生产方法作重大变化的制造商;(如手工焊改为自动焊,接头设计变化)5.3如果管子与管板接头附近存在间隙腐蚀和应力腐蚀的风险,正常情况下不推荐胀接,管壁厚度不低于要求的最小厚度;5.4在个别情况下,需要较大的管壁厚度(保证所需要的强度级别,满足腐蚀防护的要求),对符合ASME或ASTM标准的管子材料,这些标准指定的名义管子尺寸是允许的;6管子与管板焊接接头的设计与制造6.1焊缝的制备和实施a焊缝的制备和设计应符合相关标准和表6.1-1要求,任何不同的焊缝形式,应事前征得业主同意;在这种情况下,应符合本规范的意图和要求;b对于内部缺陷的检查,RT是首选的检测方法;c管子与管板接头的焊缝厚度…a‟应符合相关设计规定的要求,但不能小于管壁厚度…t‟ (见图6.1-1);图 6.1-1焊缝厚度…a‟的确定a焊缝厚度t 管壁厚度管子与管板接头的首选形式应符合ASME的规定,优先考虑表6.1-1中的形式;6.2制造6.2.1总要求组装前,管端、管板和挡板应清理干净以防止焊接区域污染,应采用适当的组装工艺;焊接完成之前应保持焊接区域清洁;制造商应规定装配的检查方法并确保管子端部和管孔清洁;焊接之前管端采用了下述方法处理是可以接受的:a锥形膨胀(管子在焊接前不可采取通体膨胀或预轧;管子端部只可能与管孔内壁线接触);b采用TIG工艺定位焊(对于普通碳钢或低合金碳钢,奥氏体钢和双相钢,应采用填充金属);定位焊缝应在管子中心与管孔中心调整一致后施焊,再者,定位焊缝不能位于起弧和收弧位置;c非铁素体,锆材和低熔点合金的工具不能应用在焊接区域(如推/拉工具,钻孔,胀接工具等);d以下焊接工艺是可以接受的:−钨极惰性气体保护焊,TIG焊(手动或全部机械操作);−手工电弧焊(SMAW);−两种工艺的结合(TIG焊/手工电弧焊),GTAW/SMAW;e垂直向下焊接仅适用于管板垂直时的自动焊焊接工艺;f焊道末端应与焊道始端重叠(搭接长度>焊道宽度的两倍);在多道焊接时,根部焊道应被下一层焊道完全覆盖;连续层的焊道始端和焊道末端应相互间隔开;g应避免焊进管子内侧;焊缝投影重叠的可接受标准如图7.2-1“焊缝投影重叠”所示h局部返修需要业主的事先审核和认可;6.2.2制造方法的认可(模拟焊接)6.2.2.1总要求管子与管板模拟焊接的第一个目的是认证制造商的焊接工艺,模拟焊接的第二个目的是认可焊工资格;焊接操作仅能由有资格的焊工按照标准和适用的条款进行;如果有下列之一情形,可以放弃模拟焊接(业主认可后):a可以提供依据,证明现行的工艺评定记录(PQR)或模拟焊接完成时间不超过12个月;b类拟的工艺评定记录(PQR)或模拟焊接完成时间超过12个月,但12个月内进行了类拟的产品焊接试验;c制造商有管子与管板焊接的经历,连续制造客户所要求的接头形式,质量保证得到业主的定期认可;d焊接工艺评定试验、生产或模拟焊接均考虑到实际产品的焊接,满足本规范所描述的要求; 6.2.2.2模拟焊接制造商在模拟焊接前应编制焊接工艺,并提交业主认可;所有管子与管板的模拟试验应按照本规范”模型的设计与焊接”的要求完成;模拟焊接需有文件化的焊接记录,包含附件6.2.2-2之内容;这些焊接参数(管板厚度,管子直径和壁厚)决定产品的焊接范围;如果模拟工艺中包括返修(局部或全部清除焊缝)就更加完美;模拟焊接、检验和试验的任何返修工艺应不同于认可的产品工艺;返修区域应在宏观截面上得到显示;完成模拟焊接后,制造商应对每个独立的mock-up标记下列信息:制造商名称焊接工艺焊工代号TOP(识别焊接过程的位置)除了表6.2.2-2所列的工艺参数外,下列主要参数的任何变化都需要重新进行评定:a焊接接头设计b焊道数量c填充金属(和焊条直径)d增加或取消填充金属e保护气体的成分f预热和焊后热处理如果改变母材,按照ASME第IX卷的材料分组要求,增加模拟试验;6.2.2.3焊工资格每一个参与的焊工至少施焊4个管子与管板接头(接受标准见表6.2.2-1 和表7.2-1).焊工的资格考试应由制造商形成文件,包含附件6.2.2-2所要求的信息;通过书面文件证明焊工在认可的焊接参数范围内连续从事管子与管板的焊接,来维护焊工资格的有效性;允许焊工资格连续的最大时间间隔为三个月;超过三个月需要重新认可;如果焊接质量较差,业主有权要求重新认证或对焊工进行附加的技能考试;管子与管板焊缝返修前,通过试验、模拟焊接、检验和测试来评定焊工;6.2.2.4焊缝返修焊工资格测试的模拟试验应包括焊缝返修的评定,在焊工资格认可最少4个管焊缝的基础上,需要施焊更多的管焊缝来演示焊缝的返修;两块完成的管子与管板模拟试块,一块的问你焊缝用于返修,另一块用于完整的切开;焊缝返修应确定模型的类型和位置,这些信息应包含在焊接工艺评定文件中;局部返修应事先得到业主的认可;进行中的或最后的模拟焊测试和评价应符合本规范“模拟焊试验”的规定;6.2.2.5设计模拟焊试件结构如下所示:三角形布管模式da ≤ 40 mm (1 1/4 inch): 最少10根管子da > 40 mm (1 1/4 inch): 最少7根管子四方形布管模式da ≤ 40 mm (1 1/4 inch): 最少12根管子da > 40 mm (1 1/4 inch): 最少10根管子根部焊道的起始位置应该在截面A-A或B-B上,定位焊缝也应该在截面A-A或B-B上,至少2点;定位焊缝的实际位置和类型应记录;在有定位焊缝的情况下,打底焊道不能在定位焊缝上起弧;完工焊缝的打磨和机构加工(包括管子内壁)是不允许的,焊缝轮廓应均匀,没用过度的拱起;图6.2.2-1:三角形布管模式图6.2.2-2:四方形布管模式模拟焊接按照本规范和GB151附录B进行评价;模拟焊试件应进行外观检查和表面裂纹检查,其可接受的标准如7.2节和表7.2-1所述;所有管子与管板接头要按照DIN EN ISO 17636-1分类B进行RT检测,为了便于检测,管板应加工到最大厚度为6~8mm,其设置如图6.2.2-3所示;试件按图6.2.2-1和6.2.2-2分割成A-A和B-B两个平面,每种情况下都应有一个金相宏观截面,所有管子与管板在宏观截面上的焊接捕获应被评价,焊缝厚度的评价应涉及到记录在测试报告中的每个焊工;射线检测和宏观金相的合格标准如表6.2.2-1所示;对硬度增加敏感的材料和奥氏体钢与铁素体钢混合接头,应根据相关标准进行硬度测试;图 6.2.2-3: 射线检测的设置(RT)1 .射线源2. 管板3 .壁厚补偿器(如薄铅片等)4 . X射线胶片6.2.2-1:射线检测和宏观断面的评估标准表3 射线检测和宏观断面的评估标准焊缝厚度a是根部点和焊缝表面之间的最小距离根部焊道必须被下一层完全覆盖3.3.7模拟试验的覆盖范围3.3.7.1模拟试验对应的产品范围如表4所示;3.3.7.2为了减少焊接工艺评定试验的数量,可以按材料分组分开评定,不同的母材和不能被分组覆盖的母材都要单独进行评定;ASME 和JB 4708中的P-N号都适用;在复合管板上,覆盖层厚底应等于或大于试件的覆盖厚度;此外,工艺评定试验/试件焊接的以下附加标准应符合组件标准:−焊接坡口(如表6.1-1);−焊接堆积;−焊接位置/加工/焊接填充金属;−预焊/焊后热处理(既定材料所限定的温度范围内);应特别做出可比较性决定,除非工艺评定试验/试件焊接的以下附加标准应符合组件标准:−焊接前孔中管子的定位方法;−电流/极性类型;−保护气体组合;确定可比性应得到购买方批准;6.2.3调整焊接机器(机械焊接)制造校准样品应提供与原始管子与管板接头相比较的样品;如果有下列变化或问题等,样品上至少一个管子与管板接头可以焊接:每个自动焊机的每个班次;设置焊接参数时;更换钨极时改变盘状填充金属发生设备故障外观检查按照表7.2-1进行;6.2.4过程检验当管子与管板焊接开始时进行过程检验;通常情况下,过程检验包括对焊接工艺评定报告,焊接工艺,焊工资格的文件检查;此外,焊接坡口的清洁度和尺寸精度应进行检查;在进入过程检验时,设备的相关部件也应进行检查;准备好制造校准样品,管子与管板接头可以开始焊接;7 管子与管板接头的检验和试验7.1总则按照第5节图5-1中的规定要求对管到管板接头进行检验和试验;工序检验作为制造商质量保证方案的组成部分,应不受上述要求的影响;业主负责实施管子的涡流检测和管子与管板接头的射线检测,并承担相关费用;7.2外观检查制造商应根据相关规则和本规范要求,对所有管子与管板接头进行外观检查;评价标准见表7.2-1.当检测到表7.2-1中缺陷,业主要求进行无损检测,无损检测的费用由制造商承担;内部缺陷的检测见7.3节;表7.2-1外观检验和表面检验的评价标准7.3内部缺陷检查---RT和UT本检查要求使用特定和定制的技术实施内部缺陷检查的方法(RT 和UT)以及相关检查技术应用的局限性见本规范附件7.3-1; 实施和处理内部缺陷的检查最好由业主进行;在特殊情况下,这样的检查也可以由制造商或代表业主的专业NDE 公司进行,确保: 在检查开始前,确认检查设备和程序;在制造过程和随后的检查由业主进行监督;根据统计质量控制,应对管与管板接头进行随机内部缺陷检验(RT 和UT),随机抽样检验按DIN ISO 2859-1进行,采用正常检验的双倍抽样计划(见表7.3.1-1); 除非另有规定,检查应由制造商进行;内部缺陷检查区域依据管板分布随机抽取,同时按7.2的要求考虑到外观检查时发现的情况;应注意确保所有焊工都有一定数量的胶片供评价;特定几何特性的管子与管板接头或在受限条件下取得的焊缝应包含在评价之列,这一要求同样适用于管子与管板接头的返修;如果管板上管子与管板接头的数量超过1200个,制造商应分批对管子与管板接头进行检查,并事先得到业主的认可;检查范围见表7.3.1-1;每一次单独的检查当作一块独立的管板考虑;这些射线检查应顺从于制造进度,以便制造商在制造过程中采取必要的纠正措施;该要求对检查范围和返修范围均适用;当采用自动焊且单块管板上管子与管板接头多于3200个时,业主允许的抽样频率的偏差如表7.3.1-1所示,表7.3.1-1中的偏差应事先由制造商与业主协商一致;在特殊情况下,由于技术方面的原因无法进行内部缺陷的检查(RT/UT),业主和制造商应共同协商寻找一个可替代的工艺以保证制造质量;对于内部缺陷检测,RT 是一个较好检测方法,当内部缺陷检测需要时,管子尺寸如图7.3-1所示,当尺寸小于图7.3-1的要求时,管子尺寸如图7.3-2所示,无论哪种情况,管壁的最小厚度应满足图5-1的要求;图7.2-1: 焊缝突出重叠 da ≤ 25 mm x ≤ 0.5 mm da> 25 mmx ≤ 1 mm 图7.2-2: 焊缝坡口未填满 h ≤ 0.1 x tX 图像细节7.3.1程序管板上需要被检测的管到管板接头的数量如表7.3.1-1所示;一旦达到界定的缺陷数量(参阅第7.3.2条的评价规定),就需要进行另一个抽样检查,所需检测的管到管板接头数量可能相同,这将意味着检测范围加倍;如果首次抽样检查没有发现缺陷,则该批管板的管到管板接头应视为可接受(表7.3.1-1措施I );然而,在首次或第二次抽样检查中,如果检测到缺陷数量低于表7中规定的最大数量,则该批管板的管到管板接头应视为可接受;有缺陷的管到管板接头应根据需要进行维修,然后重新检测(措施II );如果发现缺陷的数量等于或大于表7中规定的最大数量,则应视为该批管板的所有管到管板接头都是存在缺陷的;在这种情况下,双方应商定采取进一步措施(措施III );这些措施通常可能包括重新生产该批管板的所有管到管板接头,或管与管板接头经过100%检查,并对所有有缺陷的接头进行返修和重拍;一个概括的流程如图7.3.1-1所示,该图显示内部缺陷检测的费用由谁承担;初始检查(首次抽样检查,必要时,可能需要第二次抽样检查)的成本费用应由业主承担; 当带有管子与管板接头的设备由承包商采购,费用应由承包商承担;返修或重新生产有缺陷的管到管板接头,包括相关检测,这些所产生的费用也应由制造商担; 在措施III 下,制造商既要100%承担内部缺陷检测的费用,又要承担返修包括表7.3.1-1中相应的检验费用(重新检验);除了RT 之外,检测方法的NDE 程序应与图7.3.1-1高度相似;在后一种情况下,图5-1中的所有要求应当得到满足,包括按照表7.3.1-1进行的抽样检查,制造商应当选择一个专业承包商进行内部缺陷的检验(RT/UT), 测试设备和检验监督两者资格的认可规定见7.3的描述;图7.3.1-1内部缺陷检测流程图图7.3.1-2内部缺陷检测流程图(RT) 分枝 'a'图7.3.1-3内部缺陷检测流程图(RT) 分枝 'b'图7.3.1-4内部缺陷检测流程图(RT) 分枝'c'7.3.2 评价在表7.3.1-1内容中,缺陷描述如下所示: 裂纹细长孔洞条虫状气孔未熔合未焊透尺寸小于检测极限的小气孔如图7.3.2-1所示尺寸小于检测极限的细长环形孔洞是允许的,需按个案经客户批准,这一决定应包含焊缝中所提到缺陷的物理位置;单个气孔和独立的固体夹杂物如其超过图7.3.2-1可接受的极限,应当作表6.2.2-1所指的缺陷; 下列密集气孔和线状气孔是不可以接受的:管子直径< 25 mm (1 inch):焊缝长度内3个气孔,每个管子与管板接头多于6个气孔;管子直径≥25 mm (1 inch):焊缝长度内3个气孔,每个管子与管板接头多于8个气孔;直径小于缺陷临界值的小气孔可忽略不计;图7.3.2-1: 气孔和固体夹杂物可接受的极限根据所使用的检验技术,允许对邻近管子的区域进行观察;该区域可以包含于评估之中,但不能改变检测的范围;邻近管子的缺陷也当作缺陷考虑,射线底片上所显示的被检测管子的缺陷和邻近管子的缺陷都需纳入评估;根据7.3节,与缺陷检测能力有关的检测极限,由使用合适的测试底片决定和体现;7.5表面裂纹检查所有管头的表面裂纹检查由有资格的人员进行,最好的检测方法是磁粉检测(MT),如果M T不适用可采用渗透(PT)检测(PT);按表7.2-1对发现物进行评价;图5-1所示裂纹敏感性材料的所有MT和PT检测应由客户见证,根据认可的返修文件对管子与管板接头进行返修并重新检测;8通过组合连接方法制造的管子与管板接头焊后胀管当作个案要求;如果规定焊胀接头,管壁的减薄开始位置距离焊缝至少6mm,管孔螺纹距管板表面的位置应能确保胀接区域距离焊缝背面6mm以上;在任何情况下,胀接位置应距离管板的壳体侧表面3mm以上;只要使用胀接,其物理位置,胀接区域的长度和操作顺序都应在制造图纸中标明;。

标 准 规 范 我国标准管板设计方法与A S M E规范的比较及换热器管板应力分析应考虑的问题李永泰1,刘长虹2,何录武2(1.合肥通用机械研究院国家压力容器与管道安全工程技术研究中心,安徽合肥 230031;2.华东理工大学机械与动力工程学院,上海 200237)摘 要:简要地介绍了我国G B151,J B4732附录Ⅰ与A S M E规范换热器管板应力分析计算的一些异同,并提出在换热器管板应力分析方面要做的工作,以及解决问题的方法和途径。

关键词:管板;管壳式换热器;规范设计方法;应力分析中图分类号:T K172;T-65 文献标识码:A 文章编号:1001-4837(2010)02-0042-08d o i:10.3969/j.i s s n.1001-4837.2010.02.009C o m p a r i s o no f T u b e s h e e t′s C o d eD e s i g nMe t h o d s b e t w e e nC h i n a a n dA S ME(U S A)a n dS o m e C o n s i d e r a t i o n s f o r T u b e s h e e t S t r e s s A n a l y s i sL I Y o n g-t a i1,L I UC h a n g-h o n g2,H EL u-w u2(1.N a t i o n a l T e c h n o l o g y R e s e a r c h C e n t e r o n P r e s s u r e V e s s e l a n d P i p e l i n e S a f e t y E n g i n e e r i n g,H e f e i G e n-e r a l M a c h i n e r y R e s e a r c h I n s t i t u t e,H ef e i230031,C h i n a;2.S c h o o l o f M e c h a n i c a l a n d P o w e r E ng i n e e r i n g,E a s t C h i n a U n i v e r s i t y o f S c i e n c e a n d T e c h n o l o g y,S h a n g h a i200237,C h i n a)A b s t r a c t:T h e m a i nw o r ko f t u b e s h e e t s t r e s s a n a l y s i s f o r h e a t e x c h a n g e r w a s b r i e f l yi n t r o d u c e d,s o m em e t h o d s t o s o l v e t h e p r o b l e m s w e r e g i v e n.K e y w o r d s:t u b e s h e e t;t u b u l a r h e a t e x c h a n g e r;c o d e d e s i g n m e t h o d;s t r e s s a n a l y s i s1 引言管壳式换热器是石油化工、轻工、制药等行业的重要设备之一。

ASME VIII-1,IX(2010版)制造与检验专题讲座朱翌总2011-10-15ABS Consulting上海埃比埃斯技术检验有限公司*试板分类低温冲击热处理(模拟与随炉)产品焊接焊接评定母材性能*依据VIII-1 (UF-5, UCS-66, UHA-51, UHT-6, andULT-5) UCS-85 UCS-67,68 和II-Part A,B.❒低温冲击试验规范概述-母材(UCS-66)UCS-66(a)UG-20(f)与Fig. UCS-66的冲击免除,例外:下列(j)和UCS-67(a)(2)焊缝金属。

UCS-66(b)按照Fig. UCS-66.1 MDMT的降低计算。

UCS-66(c)MDMT 大于-29°C 时锻件冲击的免除UCS-66(d)MDMT 大于-48°C时厚度小于2.5mm材料的冲击免除UCS-66(e)小于6mm冲击要求的材料打钢印的规定UCS-66(f)除了Fig. UCS-66免除冲击外,材料的规定屈服强度大于450PMa 的必需做冲击。

UCS-66(g)低温钢材料已按材料规范作了冲击试验,而且冲击温度不低于所要求的MDMT 3°C,吸收功满足本规范,即可免除。

(材料案例)UCS-66(h)焊接背部垫板的冲击要求UCS-66(j) 母材冲击被(g)或C,D曲线免除,MDMT−29°C以下,被焊接件不满足UCS-67(a)(2).要点总结1.冲击免除的3个台阶:UG-20(f);UCS-66(a);UCS-66(b)。

2.特殊限定:锻件,薄板,屈服强度,低温钢,垫板和焊件。

3.重要概念:规定厚度(governing thickness)确定规范概述-焊缝(UCS-67)UCS-67(a) 用填充金属的焊缝金属,属下列条件之一的,需按UG-84做冲击试验的UCS-67(a)(1)母材需做冲击的UCS-67(a)(2) 当由UCS-66(g)或C,D曲线免除冲击的,MDMT在−29°C --−48°C 之间的,并且SFA焊接材料规范中焊材规定的冲击试验温度高于了MDMT的UCS-67(a)(3) 当由UCS-66(g)免除冲击的,MDMT低于−48°C 的要点总结1.低温钢材料免除冲击,但MDMT低于−48°C时,焊材需做2.MDMT在−29°C --−48°C,焊材高于了MDMT的需做3.母材有冲击,焊材必须有冲击❒热处理试板规范概述-UG-85UG-85 由制造厂做热处理时的要求,文件记录按UG-93(b)UG-93(b)…….制造厂必须有补充的材料试验报告或材料质量证书,检验师应检查这些文件并确认这一代表性材料符合材料规范要求规范概述-UCS-85UCS-85(a)对UG-85的补充UCS-85(b) 制造过程中超过480°C定义为热处理UCS-85(c)当在下转变温度之上热处理和焊后热处理时,要做试板来验证容器材料。

ASME VIII-1规范与GB-151计算换热器的对比1)总的来说, ASME Ⅷ-1 和GB151 所列的管板结构类型相同,所考虑对管板应力的影响因素也相同,只是所列公式以及各影响参数的表示方法各不相同.此外, ASME Ⅷ-1 除计算并校核管板弯曲应力外, 还要计算及校核管板布管区外周边的剪切应力; 且鉴于某些结构中管箱和壳体对管板周边的支承作用,相应在对管板相连的管箱和壳体中引起边缘弯矩和剪力,因此ASME Ⅷ-1 还要求计算管箱和壳体中包括薄膜应力和弯曲应力在内的轴向总应力, 而GB151 则对此并无要求。

对于这二点, ASME Ⅷ-1 的考虑是周到、经济合理的。

2)对于固定管板换热器壳体应力的计算, ASME Ⅷ-1 是指和管板连接处一定范围内的壳体, 且是包括薄膜和弯曲应力在内的轴向总应力, 而GB151 则笼统称是轴向应力。

对于可能发生的危险工况, ASME Ⅷ-1 则指包括管板、壳体、管子三者可能引起各自最大应力的工况,共计7 种。

而GB151 仅指管板可能引起最大应力的工况,仅是4 种。

GB151 所列的4 种可能的危险工况不足以包括计及管板、管子、壳体三者引起各自最大应力的可能危险工况。

另外, GB151 并未如ASME Ⅷ-1 那样, 要求对管板、管子和壳体按未腐蚀和已腐蚀二种情况计算各自的应力。

所以ASME Ⅷ-1 的这一方面考虑是更加安全、可靠。

3)浮动管板式换热器和固定管板式换热器相似, 由于管束对两块管板的支承, 所以管板应力和管束对管板的支承反力有关, 而管束对管板的支承反力却和管板的挠度有关, 所以只能先通过假设管板厚度, 计及管束的支承作用以及与管板整体相连的管箱和壳体对管板周边的约束后通过迭代法求出管板应力, 而不可能由载荷条件和各部尺寸直接求出管板厚度。

GB151 直接给出了计算管板厚度的公式, 这点显然和弹性基础上的平板理论相悖。

GB151 除直接列出管板厚度公式外,也未要求对管板上布管区外周边处的剪切应力作出计算和校核。