化工原理第六章主要内容

- 格式:doc

- 大小:47.00 KB

- 文档页数:2

化工原理第六章主要内容第六章传热设备一、换热器的分类及特点按用途分类:加热器、冷却器、冷凝器、蒸发器和再沸器按传热特征分类:直接接触式、蓄热式、间壁式二、夹套式换热器夹套式换热器是在容器外壁安装夹套制成;主要用于反应过程的加热或冷却。

特点:结构简单,但其传热面积不大,不耐压,且传热系数也不高。

三、蛇管式换热器(一)沉浸式蛇管浸没在容器中的液体中形成优点:结构简单、价格低廉,能承受高压,便于防腐。

缺点:传热面积有限,容器内液体湍动程度低,管外给热系数小。

(二)喷淋式蛇管成行地固定在钢架上形成,多用作冷却器。

优点:结构简单,造价便宜,耐腐蚀;管内耐高压;管外α 比沉浸式大。

缺点:冷却水喷淋不易均匀,只能安装在室外,占地面积大,要定期清洗。

四、套管式换热器由大小不同的直管制成的同心套管,并由U 型弯头连接而成;每一段称为一程。

优点:构造较简单,耐高压,传热面积可调,应用方便,两流体均可达到较高的流速,且可完全逆流。

缺点:管间接头多,易泄露,占地较大,单位传热面消耗的金属量大。

五、列管换热器优点:单位体积所具有的传热面积大,结构紧凑、坚固、传热效果好。

能用多种材料制造,故适用性较强,操作弹性较大,尤其在高温、高压和大型装置中多采用列管式换热器。

(一)列管换热器的构造和形式主要部件:壳体、管束、管(花)板、顶盖(封头)管束装在壳体内,固定于管板上1.固定管板式(G )两端管板和壳体制成一体,结构简单,成本低;壳程清洗和检修困难;不进行热补偿或采用补偿圈进行热补偿;不宜用于两流体温差过大(大于70℃)和壳程流体压强过高的场合。

2.浮头式换热器(F)一端管板不与外壳连为一体,形成可沿轴向自由浮动的浮头进行热补偿;整个管束可以从壳体中抽出,管、壳程均便于清洗和检修;允许两程温差较大;结构比较复杂,造价较高。

3. U 型管式换热器每根管子都弯成U 型,进出口分别安装在同一管板的两侧,每根管子可以自由伸缩进行热补偿;封头用隔板分成两室,形成双管程;管程不易清洗。

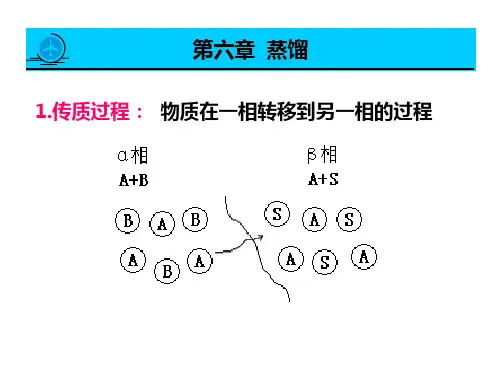

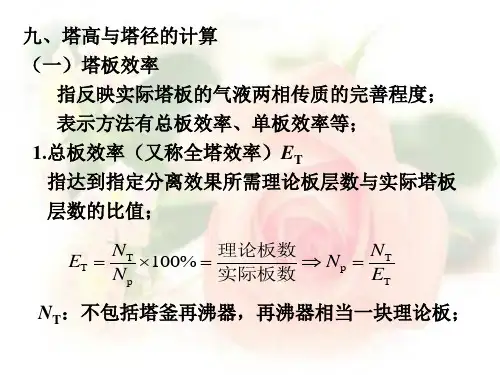

化工原理第六章精馏第六章精馏一、精馏过程的数学描述在化工生产中,常根据混合液中各组分挥发度的不同,以精馏实现均相混合液的分离,二元连续精馏的基本流程如图6-1所示。

精馏过程的实质是伴有传热的传质过程,传质推动力取决于相互接触汽液两相偏离平衡的程度。

因此精馏过程的严格分析除了要应用相平衡、物料衡算两关系外,还需结合热量衡算及传质速率方程。

为了避开后两关系使分析得以简化,在工程上常引入似下两个概念:(1)理论板,(2)恒摩尔流,前者将影响板上传质速率的全部因素包括在塔板效率中;后者则是对热量衡算的简化。

于是精馏过程的数学描述可归结为全塔物料衡算、逐板组成变化两关系。

以图6-1的流程分离理想溶液;其已知量、未知量之间的关系可用图6-2表示。

图6-2表明,描述二元连续精馏的基本方程为 )(1W F D W D F x x R q N N f x Wx Dx Fx W D F ,,,,,,α=+=+= 由于三式中共涉及11个基本变量)(1R q N N x x x W D F W D F ,,,,,,,,,,α,因此其自由度为8,即须给定其中8个独立变量,才能确定另外3个变量。

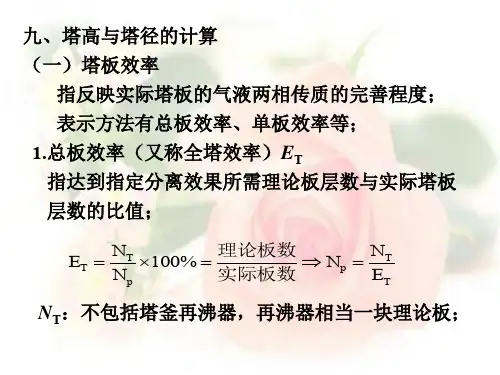

二、精馏操作型问题的特点及基本类型精馏操作型问题的特点是:精馏塔已经给定(设塔板效率已知)。

即N 、N 1(或进料位置,通常不一定是最佳进料位置)为巳知量,其主要类型如下。

(1)对现有的精馏塔,在给定精馏条件下,核算其可能达到的分离程度。

如:已知N 、N 1、α、F 、x F 、q 、R 及W ,求D 、x D 、x W 。

(2)对运行中的精馏塔,当某一操作条件改变时,分析分离效果的变化,是否能获得合格的产品及为此需采取的措施;还会产生什么其他的影响。

如:(6-1)①已知N、N1、α、F、x F、q、R不变,若V'减少时,分析D、x D、x W的变化趋势;②已知N、N1、α、F、x F、q、V'不变,若x F下降,能否采取什么措施使x F不降低?通常对类型2,操作条件的变化将引起塔内液,汽流量的改变,并影响塔板效率,若这一影响甚小而能忽略,便可把操作中精馏塔的理论板数视为不变。

第六章 传热设备

一、换热器的分类及特点

按用途分类: 加热器、冷却器、冷凝器、蒸发器和再沸器

按传热特征分类: 直接接触式、蓄热式、间壁式

二、夹套式换热器 夹套式换热器是在容器外壁安装夹套制成;主要用于反应过程的加热或冷却。

特点:结构简单,但其传热面积不大,不耐压,且传热系数也不高。

三、蛇管式换热器

(一)沉浸式

蛇管浸没在容器中的液体中形成

优点 :结构简单、价格低廉,能承受高压,便于防腐。

缺点 :传热面积有限,容器内液体湍动程度低,管外给热系数小。

(二) 喷淋式

蛇管成行地固定在钢架上形成,多用作冷却器。

优点:结构简单,造价便宜,耐腐蚀;管内

耐高压;管外α 比沉浸式大。

缺点:冷却水喷淋不易均匀,只能安装在室

外,占地面积大,要定期清洗。

四、套管式换热器

由大小不同的直管制成的同心套管,并由U 型弯头连接而成;每一段称为一程。

优点:构造较简单,耐高压,传热面积可调,应用方便,两流体均可达到较高的流速 ,且可完全逆流。

缺点:管间接头多,易泄露,占地较大,单位传热面消耗的金属量大。

五、列管换热器

优点 :单位体积所具有的传热面积大,结构紧凑、坚固、传热效果好。

能用多种材料制造,故适用性较

强,操作弹性较大,尤其在高温、高压和大型装置中多采用列管式换热器。

(一)列管换热器的构造和形式

主要部件: 壳体、管束、管(花)板、顶盖(封头)

管束装在壳体内,固定于管板上

1.固定管板式(G )

两端管板和壳体制成一体,结构简单,成本低;

壳程清洗和检修困难;

不进行热补偿或采用补偿圈进行热补偿;

不宜用于两流体温差过大(大于70℃)和壳程流体压强过高的场合。

2.浮头式换热器(F)

一端管板不与外壳连为一体, 形成可沿轴向自由浮动的浮头进行热补偿;

整个管束可以从壳体中抽出,管、壳程均便于清洗和检修;

允许两程温差较大;

结构比较复杂,造价较高。

3. U 型管式换热器

每根管子都弯成U 型,进出口分别安装在同一管板的两侧,每根管子可以自由伸缩进行热补偿; 封头用隔板分成两室,形成双管程;

管程不易清洗。

⎧⎪⎧⎪⎨⎪⎨⎩⎪⎪⎪⎩夹套式浸没式蛇管式间壁式喷淋式套管式

列管式

(二)列管换热器的选用和设计

1.流程的选择

不清洁的物料走易于清洗的一侧;α小的流体走管内;腐蚀性物料走管内;高压流体走管内;高温或要保温(冷)的流体走管内;蒸汽一般走壳程;粘度大的流体走壳程(装有挡板时)。

2. 流速的选择

液体流速的选择主要依据粘度大小而定。

一般液体的流速选择范围为:管程0.5~3m/s;壳程0.2~1.5m/s

气体的流速选择范围为:管程5~30 m/s;壳程3~15m/s

3.换热管规格及其在管板上排列方法

管子的规格:Φ19×2mm和Φ25×2.5mm

管长:1.5m、2.0m、3.0m、6.0m

排列方式:正三角形排列正方形直列正方形错列

正三角形排列紧凑,传热效果好,但管外清洗困难;

正方形排列传热效果要差些,管外清洗容易;

正方形错列使传热效果有所改善。

固定管板式换热器:Φ25×2.5mm正三角形排列;

浮头式换热器:Φ19×2mm正三角形排列;Φ25×2.5mm正方形排列

一般L/D=4~6

4.阻力损失的计算

(1)管程阻力损失

(2)壳程阻力损失

5.列管换热器的选用和设计计算步骤

(1)根据工艺任务,计算热流量Q和平均温差∆t m,按估计的K,估算传热面积A。

(2)试选适当型号的换热器。

由u和V估算单管程的管子根数,由管子根数和估算的A估算管子长度,再由系列标准选适当型号。

(3)计算管程、壳程阻力损失。

(4)核算传热系数K和传热面积A。

分别计算管程和壳程的α,确定垢阻,求出K,并与估算的K进行比较。

如果相差较多,应重新估算。

根据计算的K和∆t m,计算A,选定的换热器面积应比计算值大10%~25%。

六、换热器的强化途径

1、增大单位体积内的传热面积A/V

直接接触传热,可增大A 和湍动程度,使Q↑;

采用高效新型换热器改进传热面结构来增大A和湍动程度,使Q↑

2、增大平均传热温差∆tm

两侧变温情况下,尽量采用逆流或接近逆流流动。

3、增大传热系数K

尽可能减小控制性热阻;

提高较小的α;

延缓垢层形成速度及定期清洁垢层。

提高α的方法(无相变):

增大流速;

管内添加扰流元件;

改变传热面形状。