塑性变形压力的计算

- 格式:ppt

- 大小:332.50 KB

- 文档页数:6

土塑限的计算方法土塑限是一种主要应用于土木工程中的计算方法,用于确定土体在受到一定荷载作用下的稳定性和承载能力。

本文将详细介绍土塑限的计算方法。

1.土塑限的概念和意义:土塑限是指土体在受到有效应力作用下,达到塑性变形状态的最大应力状态。

土体在此状态下会发生塑性变形和失稳,进而失去承载能力。

因此,了解土塑限对于预测土体的变形和稳定性非常重要,尤其在土木工程设计和地基基础工程中至关重要。

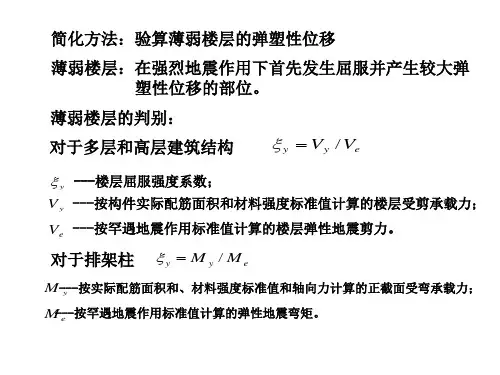

2.塑性力学理论:土塑限的计算方法基于塑性力学理论。

塑性力学是研究材料在超过弹性阈值后变形行为的力学学科。

根据塑性力学理论,当土体受到有效应力作用时,会发生非弹性变形,即塑性变形。

土塑限的计算方法就是通过塑性力学理论来确定土体的最大稳定应力。

3.土塑限计算方法的主要步骤:(1)确定土体的物理性质:首先需要确定土体的物理性质,如比重、含水量和孔隙比等。

这些参数将用于后续的计算。

(2)确定土体的固结线:固结线是指土体在围压作用下的体积变形关系。

可以通过实验测得固结曲线,或者根据土壤类型和地质条件来选择标准固结线。

(3)确定土体的强度参数:土体的强度参数包括内聚力和摩擦角。

可以通过三轴剪切试验或直剪试验来测定。

同时,还需要考虑到土体的饱和度和孔隙水压力等因素。

(4)计算有效应力:根据土体的物理性质和孔隙水压力,可以计算得到土体的有效应力。

有效应力是指排除孔隙水压力后的土体应力。

(5)确定塑性成形(流动)应力:塑性成形应力是指土塑限状态下的应力。

可以根据土体的强度参数和有效应力来确定。

(6)判断土塑限状态:根据计算得到的塑性成形应力和土体的强度参数进行比较,如果塑性成形应力大于土体的抗剪强度,则表示土体已达到塑性变形状态,即土塑限状态。

4.土塑限计算方法的注意事项:(1)土塑限计算方法是一种简化的理论方法,只适用于弱饱和土体和一些特定的土体类型。

对于饱和土和粘土等特殊情况需要结合实际情况和实验数据进行。

(2)土体的力学性质是随时间变化的,因此在计算土塑限时需要考虑土体的时间效应。

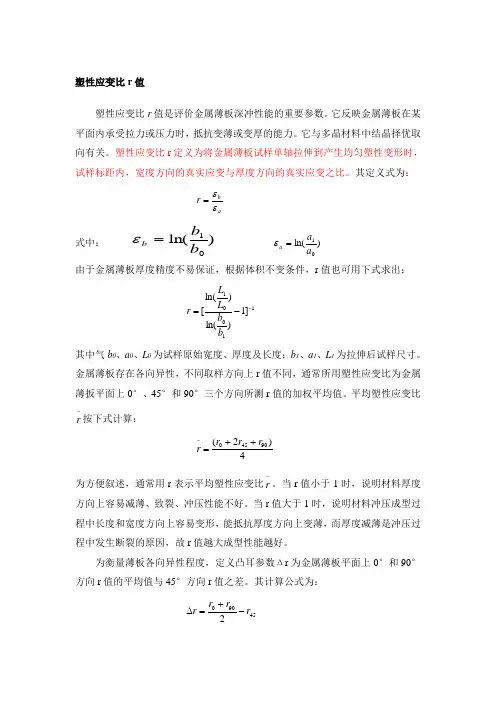

塑性应变比r 值塑性应变比r 值是评价金属薄板深冲性能的重要参数。

它反映金属薄板在某平面内承受拉力或压力时,抵抗变薄或变厚的能力。

它与多晶材料中结晶择优取向有关。

塑性应变比r 定义为将金属薄板试样单轴拉伸到产生均匀塑性变形时,试样标距内,宽度方向的真实应变与厚度方向的真实应变之比。

其定义式为: ab r εε= 式中: )l n (01b b b =ε )l n (01a a a =ε 由于金属薄板厚度精度不易保证,根据体积不变条件,r 值也可用下式求出:11001]1)l n ()l n ([--=b b L L r 其中气b 0、a 0、L 0为试样原始宽度、厚度及长度;b 1、a 1、L 1为拉伸后试样尺寸。

金属薄板存在各向异性,不同取样方向上r 值不同,通常所用塑性应变比为金属薄扳平面上0°、45°和90°三个方向所测r 值的加权平均值。

平均塑性应变比-r 按下式计算: 4)2(90450r r r r ++=- 为方便叙述,通常用r 表示平均塑性应变比-r 。

当r 值小于1时,说明材料厚度方向上容易减薄、致裂、冲压性能不好。

当r 值大于1时,说明材料冲压成型过程中长度和宽度方向上容易变形,能抵抗厚度方向上变薄,而厚度减薄是冲压过程中发生断裂的原因,故r 值越大成型性能越好。

为衡量薄板各向异性程度,定义凸耳参数Δr 为金属薄板平面上0°和90°方向r 值的平均值与45°方向r 值之差。

其计算公式为:459002r r r r -+=∆Δr反映了板面上各向r值波动的程度,它与冲压成型时凸耳的大小密切相关,为减小耳子缺陷,Δr应尽量小,当Δr≈0时,不出现耳子缺陷[50]。

混凝土塑性变形标准测量混凝土是一种常见的建筑材料,它的使用广泛。

而混凝土在使用过程中会发生塑性变形,这对混凝土的强度和稳定性有着重要的影响。

因此,混凝土塑性变形的标准测量非常重要。

本文将从测量标准、测量方法、测量工具等方面进行详细说明。

一、测量标准混凝土塑性变形的测量标准主要包括两个方面,一个是测量的精度,另一个是测量的准确性。

1. 精度混凝土塑性变形的测量精度要求非常高,其测量误差应该小于0.1mm。

为了保证测量的精度,应该对测量仪器进行定期校准,并且在测量前应该进行预热和对准等操作。

2. 准确性混凝土塑性变形的测量准确性是指测量结果与实际值之间的误差。

为了保证测量的准确性,应该在测量前对混凝土的状态进行检查,确保其处于稳定状态,同时在测量过程中应该注意测量点的选取和测量时间的控制等。

二、测量方法混凝土塑性变形的测量方法主要有两种,一种是直接测量法,另一种是间接测量法。

1. 直接测量法直接测量法是指将测量仪器直接安装在混凝土表面进行测量。

这种方法的优点是测量结果更为准确,但其缺点是需要对混凝土表面进行处理,而且仪器的安装和拆卸比较麻烦。

2. 间接测量法间接测量法是指通过测量混凝土表面上的标志物的移动距离来计算混凝土塑性变形的大小。

这种方法的优点是不需要对混凝土表面进行处理,而且仪器的安装和拆卸比较方便。

但其缺点是测量结果相对不太准确。

三、测量工具混凝土塑性变形的测量需要使用一些专门的测量工具,如下所示:1. 拉伸仪拉伸仪是一种用于测量混凝土的塑性变形的仪器,其主要原理是通过施加拉力来测量混凝土的变形。

拉伸仪通常由测量头、传感器、仪器箱等部分组成。

2. 压力计压力计是一种用于测量混凝土的压力的仪器,其主要原理是通过施加压力来测量混凝土的变形。

压力计通常由传感器、仪器箱等部分组成。

3. 偏差计偏差计是一种用于测量混凝土的偏差的仪器,其主要原理是通过测量混凝土表面的偏差来计算混凝土的变形。

偏差计通常由传感器、仪器箱等部分组成。

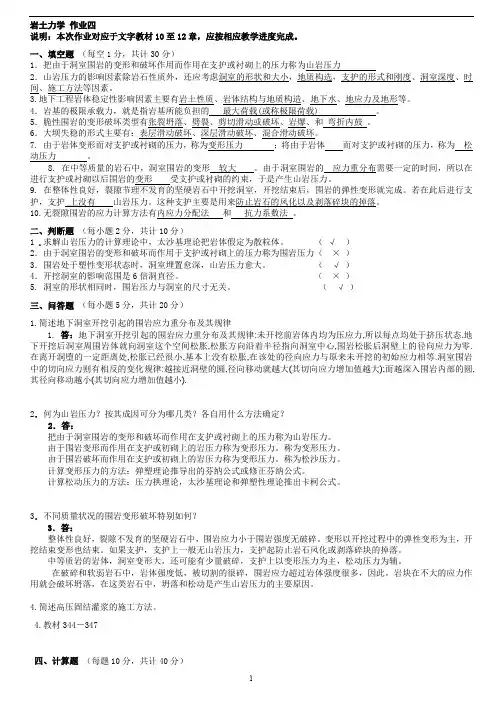

岩土力学作业四说明:本次作业对应于文字教材10至12章,应按相应教学进度完成。

一、填空题(每空1分,共计30分)1.把由于洞室围岩的变形和破坏作用而作用在支护或衬砌上的压力称为山岩压力2.山岩压力的影响因素除岩石性质外,还应考虑洞室的形状和大小,地质构选,支护的形式和刚度、洞室深度、时间、施工方法等因素。

3.地下工程岩体稳定性影响因素主要有岩土性质、岩体结构与地质构造、地下水、地应力及地形等。

4.岩基的极限承载力,就是指岩基所能负担的最大荷载(或称极限荷载) 。

5.脆性围岩的变形破坏类型有张裂坍落、劈裂、剪切滑动或破坏、岩爆、和弯折内鼓。

6.大坝失稳的形式主要有:表层滑动破坏、深层滑动破坏、混合滑动破坏。

7. 由于岩体变形而对支护或衬砌的压力,称为变形压力;将由于岩体而对支护或衬砌的压力,称为松动压力。

8. 在中等质量的岩石中,洞室围岩的变形较大。

由于洞室围岩的应力重分布需要一定的时间,所以在进行支护或衬砌以后围岩的变形受支护或衬砌的约束,于是产生山岩压力。

9. 在整体性良好,裂隙节理不发育的坚硬岩石中开挖洞室,开挖结束后,围岩的弹性变形就完成。

若在此后进行支护,支护上没有山岩压力。

这种支护主要是用来防止岩石的风化以及剥落碎块的掉落。

10.无裂隙围岩的应力计算方法有内应力分配法和抗力系数法。

二、判断题(每小题2分,共计10分)1 .求解山岩压力的计算理论中,太沙基理论把岩体假定为散粒体。

(√)2.由于洞室围岩的变形和破坏而作用于支护或衬砌上的压力称为围岩压力(×)3.围岩处于塑性变形状态时,洞室埋置愈深,山岩压力愈大。

(√)4.开挖洞室的影响范围是6倍洞直径。

(×)5. 洞室的形状相同时,围岩压力与洞室的尺寸无关。

(√)三、问答题(每小题5分,共计20分)1.简述地下洞室开挖引起的围岩应力重分布及其规律1.答:地下洞室开挖引起的围岩应力重分布及其规律:未开挖前岩体内均为压应力,所以每点均处于挤压状态.地下开挖后洞室周围岩体就向洞室这个空间松胀,松胀方向沿着半径指向洞室中心,围岩松胀后洞壁上的径向应力为零.在离开洞堕的一定距离处,松胀已经很小,基本上没有松胀,在该处的径向应力与原来未开挖的初始应力相等.洞室围岩中的切向应力则有相反的变化规律:越接近洞壁的圆,径向移动就越大(其切向应力增加值越大);而越深入围岩内部的圆,其径向移动越小(其切向应力增加值越小).2.何为山岩压力?按其成因可分为哪几类?各自用什么方法确定?2.答:把由于洞室围岩的变形和破坏而作用在支护或衬砌上的压力称为山岩压力。

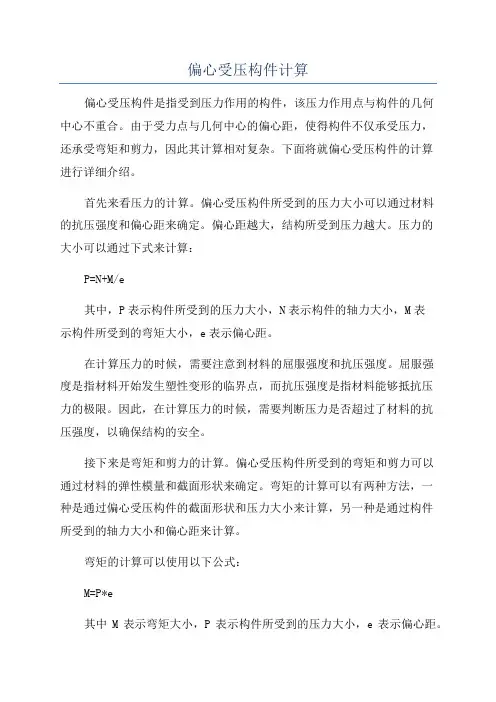

偏心受压构件计算偏心受压构件是指受到压力作用的构件,该压力作用点与构件的几何中心不重合。

由于受力点与几何中心的偏心距,使得构件不仅承受压力,还承受弯矩和剪力,因此其计算相对复杂。

下面将就偏心受压构件的计算进行详细介绍。

首先来看压力的计算。

偏心受压构件所受到的压力大小可以通过材料的抗压强度和偏心距来确定。

偏心距越大,结构所受到压力越大。

压力的大小可以通过下式来计算:P=N+M/e其中,P表示构件所受到的压力大小,N表示构件的轴力大小,M表示构件所受到的弯矩大小,e表示偏心距。

在计算压力的时候,需要注意到材料的屈服强度和抗压强度。

屈服强度是指材料开始发生塑性变形的临界点,而抗压强度是指材料能够抵抗压力的极限。

因此,在计算压力的时候,需要判断压力是否超过了材料的抗压强度,以确保结构的安全。

接下来是弯矩和剪力的计算。

偏心受压构件所受到的弯矩和剪力可以通过材料的弹性模量和截面形状来确定。

弯矩的计算可以有两种方法,一种是通过偏心受压构件的截面形状和压力大小来计算,另一种是通过构件所受到的轴力大小和偏心距来计算。

弯矩的计算可以使用以下公式:M=P*e其中M表示弯矩大小,P表示构件所受到的压力大小,e表示偏心距。

剪力的计算可以使用以下公式:V=N其中V表示剪力大小,N表示构件的轴力大小。

在计算弯矩和剪力的时候,需要根据结构的受力状态来判断构件所受到的压力和剪力的方向。

如果构件上部受到压力,下部受到拉力,则弯矩的方向为正,剪力的方向为竖向;如果构件上部受到拉力,下部受到压力,则弯矩的方向为负,剪力的方向为竖向。

综上所述,偏心受压构件的计算主要包括压力的计算,弯矩的计算和剪力的计算。

在进行计算的时候,需要确定构件所受到的压力大小,以及构件的受力状态和偏心距,以确保结构的安全。

滚压加工是一种无切屑加工,通过一定形式的滚压工具向工件表面施加一定压力。

在常温下利用金属的塑性变形,使工件表面的微观不平度辗平从而达到改变表层结构、机械特性、形状和尺寸的目的。

因此,这种方法可同时达到光整加工及强化两种目的。

滚压加工的受力计算涉及到多个因素,包括滚压工具的形状、尺寸、材料,工件的材料、硬度、厚度,以及滚压过程中的压力、速度、温度等。

具体的受力计算需要根据实际情况进行,通常需要考虑以下几个方面:

1. 滚压力的计算:滚压力是滚压加工中的重要参数,它直接影响到工件的变形程度和加工效果。

滚压力的计算需要考虑滚压工具的形状、尺寸、材料以及工件的材料、硬度等因素。

一般来说,滚压力的大小与滚压工具的直径、工件的材料硬度和厚度等因素有关。

2. 滚压过程中工件应力的计算:滚压过程中,工件表面受到滚压工具的挤压作用,会产生一定的应力。

应力的计算需要考虑工件的材料、厚度、硬度以及滚压工具的形状、尺寸等因素。

应力的分布和大小对工件的变形和加工效果有着重要的影响。

3. 滚压过程中工件变形的计算:滚压加工的主要目的是通过塑性变形来改变工件表面的形状和尺寸。

因此,工件变形的计算是滚压加工受力计算中的重要内容。

变形的计算需要考虑工件的材料、厚度、硬度、滚压工具的形状、尺寸以及滚压过程中的压力、速度等因素。

需要注意的是,滚压加工的受力计算是一个比较复杂的过程,需要考虑多个因素的综合影响。

因此,在实际应用中,需要根据具体情况进行受力计算,并进行相应的实验验证和优化。

金属塑性变形抗力计算的意义及方法摘要:变形抗力作为材料的一种特性,反映了热变形过程中显微组织变化情况,因此,如果金属塑性变形中的变形抗力能够准确地测量出来,那么伴随变形过程的显微组织变化,就能够通过变形抗力的变化而预报出来。

从而能够在变形后不进行性能测试的情况下,预测工件的力学性能。

本文着重介绍金属塑性变形抗力及其计算的意义及方法。

关键词:塑性变形抗力;变形抗力;计算方法;意义金属材料的变形抗力是指金属在一定的变形条件下进行塑性变形时,在单位横截面积上抵抗此变形的能力。

变形抗力是表征金属和合金压力加工性能的一个基本量。

变形抗力的研究起步很早,由于实验条件有限,20世纪40年代以前属于研究的萌芽阶段,20世纪40年代以后随着热模拟技术的应用对变形抗力的研究才有了很大的进步。

1 变形抗力的测定方法简单应力状态下,应力状态在变形物体内均匀分布1.1 拉伸试验法:/pl P F ε= ()0ln /l l ε=1.2 压缩试验法:/pc P F ε= ()0ln /h h ε=1.3 扭转试验法: 圆柱体试样4032Mr d τπ=⋅ 空心管试样02M F d τ=平2 影响变形抗力的主要因素2.1金属的化学成分及组织对塑性变形抗力的影响2.1.1化学成分对塑性变形抗力的影响对于各种纯金属,原子间结合力大的,滑移阻力大,变形抗力也大。

同一种金属,纯度愈高,变形抗力愈小。

合金元素的存在及其在基体中存在的形式对变形抗力有显著影响。

原因:1)溶入固溶体,基体金属点阵畸变增加;2)形成化合物;3)形成第二相组织,使变形抗力增加。

2.1.2组织对塑性变形抗力的影响1)基体金属原子间结合力大,变形抗力大。

单相组织合金含量越高,S σ越大。

原因:晶格畸变。

单相组织变形抗力大于多相组织。

硬而脆第二相在基体相晶粒内呈颗粒状弥散质点均匀分布,则S σ高。

2)第二相越细、分布越均匀、数量越多,则S σ越高。

质点阻碍滑移。

3)晶粒直径越大,变形抗力越大。

第一部分总体计算1、压力油液作用在单位面积上的压强Pa式中:F——作用在活塞上的载荷,NA——活塞的有效工作面积,从上式可知,压力值的建立是载荷的存在而产生的。

在同一个活塞的有效工作面积上,载荷越大,克服载荷所需要的压力就越大。

换句话说,如果活塞的有效工作面积一定,油液压力越大,活塞产生的作用力就越大。

额定压力(公称压力)PN,是指液压缸能用以长期工作的压力。

最高允许压力,也是动态实验压力,是液压缸在瞬间所能承受的极限压力。

通常规定为:MPa。

耐压实验压力,是检验液压缸质量时需承受的实验压力,即在此压力下不出现变形、裂缝或破裂。

通常规定为:MPa。

液压缸压力等级见表1。

表1 液压缸压力等级单位MPa压力范围0~2.5 >2.5~8 >8~16 >16~32 >32 级别低压中压中高压高压超高压2、流量单位时间内油液通过缸筒有效截面的体积:L/min由于L 则L/min对于单活塞杆液压缸:当活塞杆伸出时当活塞杆缩回时式中:V——液压缸活塞一次行程中所消耗的油液体积,L;t——液压缸活塞一次行程所需的时间,min;D——液压缸缸径,m;d——活塞杆直径,m;——活塞运动速度,m/min。

3、速比液压缸活塞往复运动时的速度之比:式中:——活塞杆的伸出速度,m/min;——活塞杆的缩回速度,m/min;D——液压缸缸径,m;d——活塞杆直径,m。

计算速比主要是为了确定活塞杆的直径和是否设置缓冲装置。

速比不宜过大或过小,以免产生过大的背压或造成因活塞杆太细导致稳定性不好。

4、液压缸的理论推力和拉力活塞杆伸出时的理推力:N活塞杆缩回时的理论拉力:N式中:——活塞无杆腔有效面积,;——活塞有杆腔有效面积,;P——工作压力,MPa;D——液压缸缸径,m;d——活塞杆直径,m。

5、液压缸的最大允许行程活塞行程S,在初步确定时,主要是按实际工作需要的长度来考虑的,但这一工作行程并不一定是油缸的稳定性所允许的行程。

为了计算行程,应首先计算出活塞的最大允许计算长度。

冷挤压变形程度及挤压力的计算变形程度及挤压力的计算挤压件的变形程度计算方法和许用变形程度:1(变形程度的表示方法:挤压变形程度是表示挤压时金属塑性变形量大小的指标。

变形程度可用不同的方法表示:见公式1。

2(变形程度计算公式:见表13(许用变形程度:对于不同的冷挤压材料在不同的工艺参数条件下,应按同一许用单位挤压力来决定其冷挤压变形程度。

对于中小型零件的正常批量生产可采用2000至2500Mpa作为许用单位挤压力。

正挤压许用变形程度:图1为碳钢正挤压的许用变形程度。

反挤压许用变形程度:图2为碳钢反挤压的许用变形程度。

碳素钢及某些低合金钢的许用变形程度也可参考表2。

有色金属的许用变形程度见表3。

表1 表1续表2 表3 公式1 图1图21(图算法确定挤压力A(黑色金属挤压力的图算法:图1、图2、图3为正挤实心件、正挤空心件、反挤压的挤压力的计算图。

用这组图表计算挤压力时,毛坯应经软化退火,并在挤压前进行磷化、润滑处理。

它的计算方法见图上虚线所示。

B(有色金属挤压力的图算法:图 4、图5、图6分别为正挤实心件、正挤空心件、反挤压的单位挤压力P 的计算图表。

冷挤压的总挤压力可按公式1计算:2( 计算法确定挤压力用下列公式求冷挤压的单位压力:A(正挤压实心件的单位挤压力:见公式2。

B(反挤压的单位挤压力:见公式3。

C(复合挤压的单位挤压力:复合挤压的压力低于单向正挤压和单向反挤压的压力。

见公式4。

3( 镦粗变形力的计算A(自由镦粗时变形力:见公式5。

B(其它形式镦粗时变形力:见公式6。

C(其它变形方法的单位压力:表2列出了不同钢种、各种变形方式的单位压力,可作计算时参考。

表1表2 公式1公式2 公式3 公式4公式5 公式6图1图2 图3图4 图5 图6图7 图8图9表11. 图算法确定挤压力:图1是钢的温挤压单位压力计算图。

图上的曲线是在图中所示模具参数的条件下获得的,挤压前模具预热到60至100度,用油与石墨的混合剂润滑,加工温度在600度以下者,毛坯作磷化处理,600度以上者,毛坯不预先处理。

常用油缸强度计算公式汇总一、 缸体强度计算: 1、缸体壁厚计算 ⑴ 按薄壁筒计算:[]σδ2D P y ≥⑵ 按中等壁厚计算:[]()c P DP yy +-=ψσδ3.2⑶按厚壁筒计算:[][]⎪⎪⎭⎫⎝⎛-≥y P D 73.12σσδP y试验压力(Mpa); [σ] 缸体材料许用应力;[σ]=σb / n ;σb 缸体材料的抗拉强度。

对于45钢正火处理,σb =580 Mpa ; n 安全系数;一般取3.5~5;ψ 强度系数;对于无缝钢管ψ=1;c 计入管壁公差及侵蚀的附加壁厚;一般按标准圆整缸体外圆值; D 缸体内径(mm)2、缸底厚度计算⑴ 平形无油孔:[]σyP Dh 433.0=⑵ 平形有油孔:()[]σ0433.0d D DP Dh y -=d 0油口直径(mm);3、缸筒发生完全塑性变形的压力计算⎪⎭⎫⎝⎛=D D Log P s p 113.2σ式中:P pl 缸筒发生完全塑性变形的压力; σs 缸体材料的屈服强度。

对于45钢正火处理,σs =340 Mpa ; D 1 缸体外径4、缸筒径向变形计算⎪⎪⎭⎫⎝⎛+-+⨯=∆γ221221D D D D E P D D y式中:△D 缸体材料在试验压力下的变形量; E 缸体材料弹性模数;对于钢材E =2.1×105 Mpa ; γ 缸体材料的泊松系数;对于钢材γ=0.3;5、缸体焊缝连接强度计算()()[]σηηπσ≤-=-=2121221214d D PyD d D F 式中:d 1 焊缝底径; η 焊接效率,一般取η=0.7; [σ] 缸体材料许用应力;[σ]=σb / n ; σb 缸体材料的抗拉强度。

对于45钢正火处理,σb =580 Mpa ; n 安全系数;一般取3.5~5;6、缸体螺纹连接强度计算 缸体外螺纹的拉应力为:()()22122215.14Dd P D D d KFy -=-=πσ 缸体螺纹处的剪应力为:()23102331017.02.0D d P d D D d FKd K y -=-=τ 合应力为: ()[]στσσ≤+=223n式中: K 螺纹预紧力系数,一般为1.25~1.5; K 1 螺纹内摩擦系数,一般取K 1=0.12; d 0 螺纹外径;[σ] 缸体材料底许用应力,[σ]=σs / n ; σs 缸体材料的屈服强度。

10mm的钢板抗压能力计算

要计算10mm厚的钢板的抗压能力,需要知道钢材的材料特性和几何形状。

钢材的抗压能力可以通过材料的屈服强度来计算。

屈服强度是指材料在受到压缩力时开始发生塑性变形的最大压力。

不同类型的钢材具有不同的屈服强度。

钢板的几何形状也会影响其抗压能力。

一般来说,较长边的钢板具有更高的抗压能力。

假设我们选择一种普通碳钢,其屈服强度为250MPa(兆帕)。

计算公式如下:

抗压能力 = 钢材的屈服强度 * 钢板的截面积

钢板的截面积 = 钢板的宽度 * 钢板的厚度

假设钢板的宽度为100mm,则钢板的截面积为:

钢板的截面积 = 100mm * 10mm = 1000平方毫米

将屈服强度和钢板的截面积代入计算公式中,可以得到:

抗压能力 = 250MPa * 1000平方毫米 = 250000 N(牛顿)

因此,10mm厚的钢板的抗压能力为250000牛顿。