超大直径盾构隧道工程技术发展

- 格式:doc

- 大小:3.49 MB

- 文档页数:12

103抹水泥砂浆之前,先将裂缝附近的混凝土表面凿毛,并使糙面平整,清理干净后洒水保湿,应注意控制涂抹的厚度,总厚度一般应为1.0cm ~2.0cm ,太薄容易在收缩时开裂,太厚容易使砂浆在自重作用下剥落。

涂抹三小时后应洒水养护。

④表面喷浆修补,即先对裂缝表面进行凿毛处理,然后喷射一层密实且强度高的水泥砂浆,可根据裂缝的部位、性质和修理要求与条件,来选择挂网喷浆或无筋素喷浆等方法进行修补。

2.5 压力灌浆修补法。

它主要是通过施加一定的压力来将修补用的浆液注入裂缝内部,使裂缝封闭,并且提高结构的强度和抗渗性能,常可分为化学灌浆和水泥灌浆两类。

①采用化学材料灌浆,修补结构裂缝,施工机械简单,操作简便,灌浆材料的可灌性也较高,环氧树脂灌浆材料和丙烯酸酯类灌浆材料是最常用的两种修补混凝土裂缝的化学灌浆材料。

②水泥灌浆的工艺流程为:检查及处理裂缝→钻孔及清孔→止浆或堵漏处理→压水试验→灌浆→封孔及质量检查。

应严格遵守规范来进行每道工序操作,不然起不到应有的加固效果。

2.6 结构补强加固法可分为以下三种:①增加构件截面,即增加构件的混凝土截面或主筋来起到补强作用,增加主筋补强时,先将梁类下缘混凝土保护层凿除,使主筋外露,将新增主筋焊接在原主筋下缘,主筋焊接完毕后应接长箍筋,再施工保护层,新保护层可通过压力灌注法施工。

②粘贴加固,即将钢板、钢筋或玻璃钢等通过环氧树脂胶液粘贴在结构的薄弱环节,以增加构件的强度。

③增加主梁加固,将新增的主梁设置在原有主梁的两侧,通过原结构设置悬挂模板后浇筑新梁体混凝土。

3、结语总之,全面认识桥梁结构裂缝的成因,对于预防和治理桥梁裂缝有着重要意义,只有了解了桥梁裂缝的形成原因,才能对症下药,采取合理的措施来对桥梁结构进行加固处理,提高桥梁的整体强度,延长桥梁使用寿命。

参考文献:[1] 李黎杰,齐建模.有关桥梁结构裂缝的机理及其防治对策探讨[J]交通科技,2012[2] 刘兴连.桥梁结构裂缝的维修与加固技术探析[J]交通标准化2013地铁具有运量大、低噪音、无污染、不受气候影响等优点,对解决交通拥堵问成效显著,所以在建造地铁隧道的过程中,盾构技术得到了广泛应用,并越来越成熟。

我国盾构技术的发展现状盾构技术是一种在地下开挖隧道的方法,它是一种高效、安全、环保的隧道开挖技术。

随着我国城市化进程的加速,越来越多的城市需要建设地铁、地下通道等基础设施,盾构技术也得到了广泛应用。

本文将从盾构技术的发展历程、技术特点、应用领域等方面,介绍我国盾构技术的发展现状。

一、盾构技术的发展历程盾构技术最早起源于19世纪末的英国,当时主要用于建设水利工程。

20世纪初,盾构技术开始应用于地铁隧道的建设。

20世纪50年代,日本开始大规模使用盾构机建设地铁,盾构技术得到了快速发展。

20世纪80年代,我国开始引进盾构技术,建设了北京地铁1号线和广州地铁1号线。

此后,我国盾构技术得到了快速发展,成为我国地下工程建设的主要技术之一。

二、盾构技术的技术特点盾构技术是一种在地下开挖隧道的方法,它的主要特点如下:1.高效:盾构机可以在地下连续开挖,不需要停工,因此可以大大提高施工效率。

2.安全:盾构机在开挖过程中,可以保持地面的稳定,减少地面塌陷的风险,因此可以保证施工安全。

3.环保:盾构技术可以减少对地面环境的破坏,减少噪音和尘土污染,因此可以保护环境。

三、盾构技术的应用领域盾构技术可以应用于各种地下工程建设,主要包括以下几个方面:1.地铁建设:随着我国城市化进程的加速,越来越多的城市需要建设地铁,盾构技术成为地铁建设的主要技术之一。

2.水利工程建设:盾构技术可以用于建设水利工程,如水库、水渠等。

3.公路隧道建设:盾构技术可以用于公路隧道的建设,如山区公路隧道等。

4.城市地下综合管廊建设:盾构技术可以用于城市地下综合管廊的建设,如电力、通信、自来水等管道的建设。

四、盾构技术的发展趋势随着我国城市化进程的加速,盾构技术的应用领域将会越来越广泛。

未来,盾构技术的发展趋势主要包括以下几个方面:1.技术创新:盾构技术将会不断进行技术创新,提高施工效率和施工质量。

2.智能化:盾构机将会越来越智能化,可以实现自主导航、自动控制等功能。

隧道盾构施工技术发展趋势和应用探讨篇一隧道盾构施工技术发展趋势和应用探讨摘要:隧道盾构施工技术是一种现代化的地下工程技术,具有高效、安全、环保等优点,被广泛应用于城市轨道交通、铁路、公路等领域。

本文首先介绍了隧道盾构施工技术的概念和优点,然后分析了其发展趋势,最后探讨了其应用现状和未来发展前景。

一、隧道盾构施工技术概述隧道盾构施工技术是一种集机械、材料、地质等多种学科于一体的综合性工程技术。

它利用盾构机械在地下推进,通过盾构外壳的支撑作用和刀盘的切削作用,开挖和拼装隧道。

隧道盾构施工技术具有以下优点:高效:盾构机械的推进速度较快,可以实现快速施工,缩短工期。

安全:盾构机械具有较高的稳定性和可靠性,可以减少施工风险。

环保:隧道盾构施工技术在施工过程中对周围环境的影响较小,具有较好的环保性能。

二、隧道盾构施工技术发展趋势随着科技的不断进步和工程实践的不断发展,隧道盾构施工技术也在不断发展和完善。

其发展趋势主要包括以下几个方面:大直径盾构的应用:随着城市轨道交通和大型管道等工程的需要,大直径盾构的应用越来越广泛。

大直径盾构可以满足更大断面、更高使用要求的隧道施工需求。

复杂地质条件下的盾构施工:在复杂地质条件下,如软土、砂卵石、岩溶等地质条件下,盾构施工的技术要求越来越高。

针对不同地质条件,研发和应用相应的盾构技术和设备是未来的发展趋势。

智能化盾构施工:随着人工智能技术的发展,智能化盾构施工将成为未来的发展趋势。

通过引入传感器、监控系统等技术,实现对盾构施工的实时监控和智能控制,提高施工效率和安全性。

绿色施工:隧道盾构施工技术在绿色施工方面具有较大的潜力。

通过优化施工方案、采用环保材料和技术等手段,降低施工对环境的影响,实现节能减排和可持续发展。

三、隧道盾构施工技术的应用探讨隧道盾构施工技术在城市轨道交通、铁路、公路等领域得到了广泛应用。

在城市轨道交通方面,由于城市环境复杂,盾构施工具有较好的适应性。

在铁路方面,盾构施工可以满足长距离、大断面的隧道施工需求。

复杂环境条件下海底超大直径盾构隧道关键技术与应用嘿,你知道吗?在那神秘莫测的海底世界,要修建一条超大直径的盾构隧道,可不是一件容易的事儿啊!那简直就像是在大海这个巨大的怪兽肚子里动手术。

想象一下,在深深的海底,水压巨大得吓人,环境复杂得让人头疼。

要在这样的地方掏出一条隧道来,那得需要多厉害的技术啊!这可不是随便说说就能搞定的。

首先,盾构机这个大家伙就是关键中的关键。

它就像是一个超级勇士,要勇敢地钻进海底的泥土和岩石中。

这盾构机可得足够强大,足够精密,才能应对各种复杂的情况。

要是它在海底出了啥毛病,那可就麻烦大了。

就好像你在爬山的时候突然鞋子坏了,那还怎么往上爬呀!然后呢,隧道的结构设计也不能马虎。

要考虑到海底的各种压力和变化,让隧道稳稳地待在那里,不会被海水冲垮,也不会被压力挤变形。

这就像是给房子打地基,得打得稳稳当当的,不然房子随时可能倒掉。

还有啊,施工过程中的监控和管理也超级重要。

得时刻盯着海底的情况,稍有不对就得赶紧调整。

就好比你开车的时候得时刻留意路况,稍有危险就得赶紧避让。

在实际应用中,这些关键技术可发挥了大作用呢!它们让我们能够在海底建造出安全可靠的隧道,让人们的通行更加便捷。

比如说,那些连接海岛和大陆的隧道,就是靠着这些技术才得以实现的。

没有它们,我们怎么能那么轻松地往来于海岛和大陆之间呢?你想想看,如果没有这些技术,我们的生活将会受到多大的影响啊!我们可能就没办法那么方便地去那些美丽的海岛旅游了,那些岛上的资源也没办法那么顺畅地运到大陆上来。

这可不是开玩笑的呀!所以说呀,复杂环境条件下海底超大直径盾构隧道关键技术与应用,那真的是太重要啦!它们就像是海底世界的魔法,让不可能变成了可能。

我们真应该好好感谢那些研究和应用这些技术的人们,是他们让我们的生活变得更加丰富多彩。

以后啊,当你经过那些海底隧道的时候,可别忘了想想这些背后的技术和故事哦!你会更加惊叹于人类的智慧和创造力。

让我们一起为这些伟大的技术点赞吧!。

随着城市化进程的加快和基础设施建设的不断深化,盾构技术在隧道工程中的应用日益广泛。

盾构法施工以其高效、环保、安全等优势,成为地下空间开发的重要手段。

以下是对盾构技术发展历程、关键技术、应用现状及未来展望的总结摘要。

一、盾构技术发展历程盾构技术起源于19世纪末,历经百余年的发展,从最初的单一模式逐步演变为多种类型,如土压平衡盾构、泥水盾构、双模式盾构等。

近年来,随着我国基础设施建设的快速发展,盾构技术取得了显著进步,尤其在超大直径盾构、长距离隧道、复杂地质条件下的施工等方面取得了重要突破。

二、盾构关键技术1. 盾构设备设计:盾构设备是盾构法施工的核心,包括盾构机本体、刀盘、推进系统、驱动系统、导向系统等。

随着技术的不断进步,盾构设备的设计更加注重高效、节能、环保和智能化。

2. 地质勘察与隧道设计:地质勘察是盾构施工的前提,通过地质勘察可以了解隧道所处的地质条件,为隧道设计提供依据。

隧道设计主要包括隧道断面设计、支护结构设计、防水设计等。

3. 盾构施工技术:盾构施工技术主要包括盾构掘进、隧道衬砌、同步注浆、地下连续墙施工等。

其中,盾构掘进技术是盾构施工的关键环节,包括掘进参数控制、掘进速度控制、盾构姿态控制等。

4. 盾构施工信息化技术:随着信息化技术的快速发展,盾构施工信息化技术也得到了广泛应用,如盾构机远程监控、地质实时探测、施工数据管理等。

三、盾构技术应用现状盾构技术在隧道工程中的应用已遍布全球,尤其在地铁、市政、公路、铁路等领域取得了显著成果。

我国盾构技术已达到国际先进水平,在超大直径盾构、长距离隧道、复杂地质条件下的施工等方面具有明显优势。

四、盾构技术未来展望1. 超大直径盾构技术:随着城市化进程的加快,超大直径盾构技术在隧道工程中的应用将更加广泛。

未来,超大直径盾构技术将朝着更高效、更智能、更环保的方向发展。

2. 长距离隧道施工技术:长距离隧道施工技术是盾构技术发展的一个重要方向。

未来,长距离隧道施工技术将注重提高施工效率、降低施工成本、确保施工安全。

地下工程施工技术新进展随着我国城市化进程的加快,地下空间资源的开发和利用逐渐成为了一种趋势。

为了适应这一趋势,地下工程施工技术也在不断创新和进步。

本文将介绍我国地下工程施工技术的新进展。

一、盾构法施工技术盾构法施工技术是一种非开挖地下空间的方法,具有对地面环境影响小、施工速度快、隧道质量高等优点。

近年来,我国盾构法施工技术取得了显著的进展。

1.超大直径盾构装备随着城市地下空间的不断开发,超大直径盾构装备的需求也越来越大。

目前,我国已经成功研制出直径超过16米的超大直径盾构机,能够满足更大型地下空间工程的需求。

2.大直径泥水盾构常压换刀技术大直径泥水盾构常压换刀技术是一种新型换刀技术,能够在不开挖隧道的情况下进行刀具的更换,大大提高了施工效率。

3.多模盾构、类矩形盾构隧道建造技术多模盾构和类矩形盾构是新型盾构机,能够在不同的地质条件下进行施工,具有更高的适应性。

类矩形盾构隧道建造技术能够有效提高隧道空间的利用效率。

4.联络通道机械法施工技术联络通道机械法施工技术是一种用于地铁隧道施工的新型技术,能够在地铁隧道之间快速建造联络通道,提高地铁隧道的运行效率。

二、TBM施工技术TBM(全断面岩石隧道掘进机)施工技术是一种高效、快速的地下空间施工方法。

近年来,我国TBM施工技术也取得了显著的进展。

1.TBM隧道变形、坍塌、突涌、卡机等重大工程问题的解决《TBM设计与施工关键技术》一书的出版,对制约复杂地质TBM隧道施工的关键核心技术进行了全面突破,为我国TBM隧道施工提供了重要的技术支持。

2.TBM隧道施工监测技术随着物联网技术的发展,TBM隧道施工监测技术也取得了很大的进步。

通过在施工现场部署大量的传感器,实时收集施工现场的数据,为施工决策提供依据。

三、基坑开挖技术基坑开挖技术是一种传统的地下工程施工方法,适用于地质条件良好且地面比较平坦开阔的地段。

近年来,基坑开挖技术也在不断创新。

1.基坑围护开挖技术随着基坑工程的规划施工与建筑物设施的距离越来越靠近,基坑的深度不断增加,基坑工程涉及的范围和规模逐渐加大,基坑围护开挖技术得到了大力开发,逐渐发展成熟,并达到国际先进水平。

超大直径泥水盾构到达施工技术杨纪彦(中铁十四局集团有限公司,济南 250014)摘要:超大盾构的到达施工作为盾构施工的重要环节,工艺复杂,风险巨大。

以南京长江隧道为例,阐述洞前水泥搅拌桩加固、降水、冷冻及工作井内灌水(土)等综合施工措施,成功实施了浅覆盖、强透水地层条件下大直径泥水盾构机的接收,可为类似工程提供借鉴。

关键词:超大直径盾构;到达;施工技术中图分类号:U 455 文献标志码:B 文章编号:1672-741X (2009)05-0548-04Case Study on Arri vi n g Constructi on Technology of Slurry Shi eldMachi n e with Super 2l arge D i a meterY ANG J iyan(The 14th B ureau of China R ail w ay Construction Corporation,J inan 250014,China )Abstract:A s one of the crucial p r ocedures of shield boring,the arriving of shield machineswith super 2large dia meters is comp licated in technol ogy and has great risks .Taking the arriving of the shield machine for Nanjing Yangtze R iver Tun 2nel as an exa mp le,the author p resents the comp rehensive constructi on measures,including the portal secti on reinf orce 2ment by m ixing p iles,de watering,freezing and water &s oil filling in shield arriving shaft .The above measures guaran 2tee the safe arriving of the super 2large dia meter slurry shield under the conditi on of shall ow cover and highly per meable gr ound .This paper can p r ovide reference f or si m ilar p r ojects in the future .Key W ords:shield machine with super 2large dia meter;arriving;constructi on technol ogy0 引言超大直径盾构施工技术在我国刚刚起步,多学科交叉,技术含量高。

盾构法隧道施工的进展与应用一、盾构法隧道施工简述盾构法隧道施工(Shield Tunnelling),是在地表以下地层中承受盾构机进展暗挖隧道的一种施工方法,可以实现边掘进、边出土,边拼装衬砌构造的工厂化施工。

相对于传统的明挖法和矿山暗挖法隧道施工,盾构法隧道技术具有环境较好,掘进速度较快、隧洞成型质量较好、工作环境较好、不受地表环境条件限制、不受天气限制及人性化等优点,从而使盾构法在地下铁道、大路隧道、水工及市政隧道等方面得到广泛应用。

二、盾构法施工的起源与进展盾构机是盾构法隧道施工的核心,盾构机最初于1818 年,法国的布鲁诺尔(M.I.Brune1)从蛀虫钻孔得到启发,最早提出了用盾构法建设隧道的设想,并在英国取得了专利。

布鲁诺尔设想的盾构机机械内部构造由不同的单元格组成,每一个单元格可容纳一个工人独立工作并对工人起到保护作用。

承受的方法是将全部的单元格牢靠地装在盾壳上。

当时设计了两种方法,一种是当一段隧道挖完后,整个盾壳由液压千斤顶借助后靠向前推动;另一种方法是每一个单元格能单独地向前推动。

第一种方法后来被承受,并得到了推广应用,演化为成熟的盾构法。

此后,布鲁诺尔逐步完善了盾构构造的机械系统,设计成用全断面螺旋式开挖的封闭式盾壳,衬彻紧随其后的方式。

1825 年,他第一次在伦敦泰晤土河下开头用框架机构的矩形盾构修建隧道。

经过18 年施工,完成了全长458m 的第一条盾构法隧道。

1830 年,英国的罗德制造“气压法”关心解决隧道涌水。

1865 年,英国的布朗首次承受圆形盾构和铸铁管片,1866 年,莫尔顿申请“盾构”专利。

在莫尔顿专利中第一次使用了“盾构”〔shield〕这一术语。

1869 年用圆形盾构在泰吾士河下修建外径2.2m 的隧道。

1874 年,工程师格瑞海德觉察在强渗水性的地层中很难用压缩空气支撑隧道工作面,因此开发了用液体支撑隧道工作面的盾构,通过液体流,以泥浆的形式出土。

第一个机械化盾构专利是1876 年英国人约翰·荻克英森·布伦敦和姬奥基·布伦敦申请的。

超大直径盾构掘进新技术及应用提名公示一、引言近年来,随着城市化进程的不断推进,越来越多的地下空间被开发和利用,因此盾构掘进技术也得到了广泛应用。

作为一种高效、安全、环保的掘进方法,盾构已经在各个领域得到了广泛应用。

而在超大直径盾构方面,为了满足更大直径的掘进需求,新技术的开发与应用也变得尤为重要。

本文将介绍一些超大直径盾构掘进新技术及其应用,以提名公示。

二、超大直径盾构掘进新技术1. 硬岩掘进技术由于超大直径盾构在掘进过程中需要克服的地质条件和岩石硬度较大,因此硬岩掘进技术成为了关键。

一种常用的技术是采用硬岩刀盘机头,利用高压喷射水或钻头同时作用于掘进面,以增加刀具的破碎效果。

同时,结合电动液压系统,可以实现对刀具的自动控制和监测。

2. 多盾片技术为了应对超大直径盾构掘进过程中所需面对的高地应力和良好支护的要求,多盾片技术应运而生。

该技术通过增加盾片数量,分散地应力,提高盾构对地层的稳固性。

此外,多盾片技术还可以增加盾构机械的灵活性和适应性。

3. 自适应刀盘转速控制技术超大直径盾构在掘进中面临的地质条件复杂多变,因此需要根据实际情况调整刀盘转速以实现更高的掘进效率。

自适应刀盘转速控制技术可以根据盾构前进速度、刀具磨损程度等参数,自动调整刀盘的转速,以达到最佳的掘进效果。

4. 先导孔爆破技术为了提高超大直径盾构在复杂地质条件下的掘进效果,先导孔爆破技术的应用变得越来越重要。

通过在预先钻穿地层的孔洞中放置合适的炸药,可以实现对地层的破碎和刺激,为盾构的掘进提供良好的条件。

三、超大直径盾构掘进新技术的应用1. 地铁建设拥有超大直径盾构的地铁线路建设不仅可以提高人流交通的效率,还可以减少城市地面交通拥堵问题。

超大直径盾构掘进技术在地铁建设中的应用,可以实现快速、安全、高效的掘进,减少对周边环境的干扰。

2. 水下隧道建设水下隧道建设是一项技术难度较高的工程,利用超大直径盾构技术可以有效解决这个问题。

超大直径盾构的应用可以极大地减少施工对水体的影响,从而实现对浅海地区的快速、安全、高效的掘进。

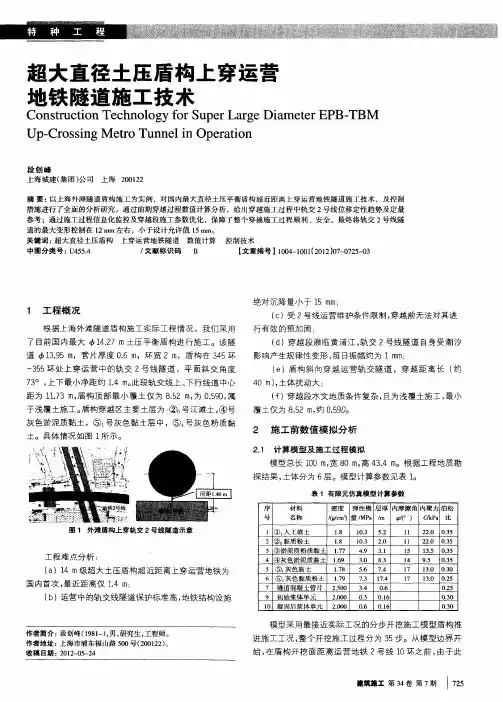

超大直径盾构隧道工程技术的发展傅德明文波上海市土木工程学会摘要:论文介绍了日本、德国的直径大于14m的盾构法隧道工程技术的开发及在越江跨海和城市地下道路工程中的应用过程。

近6年来,我国上海在越江道路隧道工程中采用φ14.89m盾构施工2条双层4来4去8车道的超大断面隧道;又在长江底下采用2台φ15.43m盾构连续掘进2条长7.5km的3来3去6车道的超大断面隧道;还在市中心外滩道路下掘进了1条双层3来3去的车行隧道。

论文展望了国外超大断面盾构隧道工程技术的发展和应用前景。

关键词:盾构隧道超大直径工程技术1.超大直径盾构隧道工程技术的发展国外盾构法隧道工程技术在近20年来向大深度、大断面、长距离的向发展并建成一批超大直径的海底隧道和城市道路隧道。

世界上第一个直径大于14m的超大直径盾构隧道工程是日本东京湾的海底道路隧道工程[1]。

长9.4km的隧道采用8台φ14.14m泥水盾构掘进施工,于1996年竣工,见图1所示。

盾构采用先进的自动掘进管理系统、自动测量管理系统和自动拼装系统,8台盾构各掘进了约2.6km并在海底实现了对接,体现了高新技术在盾构法隧道工程中的应用。

隧道最大埋深60m,在粘土和砂性土中掘进,隧道管片分为11块,厚度65cm,结构计算采用弹性地基梁模型,接头弹簧系数经管片接头实验取得。

图1a 东京湾道路隧道工程平、剖面图1997年6月,日本东京营团地铁7号线麻布站工程[2],采用1台Φ14.18m母子式泥水盾构掘进机,掘进一条长364m的3线地铁隧道后进入通风井,然后从大盾构中推出Φ9.70m的盾构掘进777m的双线隧道。

这是世界是第一台大直径的母子式盾构,体现了盾构技术的新发展。

图1b 东京湾道路隧道φ14.14m泥水盾构图2易北河第4隧道φ14.2m复合型泥水盾构1997年开工的德国汉堡易北河第4隧道工程[1],长度2.6km,河底最小覆土仅为7m(小于0.5D),采用海瑞克公司制造的φ14.2m复合型泥水盾构,见图2所示。

穿越的地层为坚硬的粘土、砾,含水丰富,透水系数大,掘进施工十分困难。

盾构机中心设有3m直径的先行小刀盘, 泥水舱下部设有可破碎直径达1200mm巨砾的破碎机。

另一项新技术是地震测量系统,称为“声波软土测探系统”(SSP),可为整条隧道推进过程采集数据测量,提供盾构前20-30m的三维反射图象。

这台盾构掘进机还设计了在常压状态下的刀盘更换设施。

盾构技术体现了国际先进水平。

易北河第4隧道工程于2003年竣工。

该φ14.2m复合型泥水盾构经维修保养后于2003年用于俄罗斯莫斯科lefortovo地下道路隧道工程,掘进长度2.5km,为单管3车道隧道;以后又在莫斯科西部掘进2条2.2km的道路隧道。

φ14.2m复合型泥水盾构总共掘进4条道路隧道,总长度9.5km。

荷兰格累恩哈特隧道,是阿姆斯特丹到布赛尔高速铁路隧道工程,长度7,156m,中间设3座工作竖井,穿越地层为砂土,隧道埋深30m,采用法国NFM厂制造的外径14.87m泥水气平衡盾构掘进机,见图3所示。

掘进施工相当顺利,日掘进速度约10m,隧道于2005年竣工。

马德里M30地下道路隧道工程一期南环线, 2条3来3去隧道各长3.67km,穿越地层为坚硬、有裂隙的灰色或绿色泥灰岩质粘土和膏。

北隧道采用德国海瑞克制作的Φ15.2m世界最大双子星土压盾构,于2005年11月盾构始发施工,2007年3月北隧道建成通车。

南隧道采用日本三菱重工制作的15.2m土压盾构掘进了3664 m,创日进度46M的纪录。

图3 荷兰绿色心脏隧道φ14.87m盾构图4马德里M30地下道路隧道Φ15.2m双子星土压盾构国外直径超过14m的盾构隧道工程完成7项,掘进长度约43.7km。

采用盾构13台,其中11台为泥水平衡盾构,仅2台为土压盾构。

7项工程中,5项为道路隧道,1项为铁路隧道,1项为地铁隧道,见表1。

表1 国外超大直径盾构隧道工程一览表2.我国的超大直径盾构隧道工程建设2.1 直径14.5m的上海上中路隧道工程2004年,上海上中路越江隧道工程引进当时世界最大直径的φ14.87m泥水加压盾构(曾用于荷兰绿心隧道工程掘进7.15km),在黄浦江下掘进施工2条隧道,掘进长度1250m, 隧道结构为双管双层双向8车道[3],见图5所示。

上、下两层车道宽度3.25m×2+3.5m×2,通行净高≥4.5m设计车速80km/h。

隧道衬砌采用单层衬砌,为通用环楔形管片,采用全圆错缝拼装工艺。

圆形隧道的下层车道板结构采用预制构件和现浇钢筋混凝土相结合的形式。

隧道穿越地层为饱和含水的淤泥质粘土、淤泥质粉质粘土、,隧道最大埋深45m,最浅覆土8.6m。

2009年建成通车。

图5 上中路隧道双层4车道结构和盾构始发2008年,上海中环线军工路隧道,再次采用该台φ14.87m泥水加压盾构掘进2条越江道路隧道,掘进长度1525m,2010年建成通车。

1台二手的φ14.87m泥水加压盾构经维修保养后在4年用于2项工程4条隧道5550m的掘进施工。

如加上荷兰绿心隧道7156m,该台盾构共计掘进长度达12.7km。

2.2 直径15m的上海长江隧道工程2005年,上海长江隧桥工程开工, 其中隧道段长8.95km,设计车速80km/h[4]。

全线道路为双向6车道,见图5所示。

隧道最大埋深55m,穿越地层为软弱的淤泥质粘土、淤泥质粉质粘土、粘质粉土、砂质粉土。

圆隧道衬砌环外径15000mm,环宽2000mm,壁厚650mm。

采用装配式钢筋混凝土通用楔形管片错缝拼装,混凝土强度等级C60,抗渗等级S12。

衬砌圆环共分为10块, 根据埋深不同,分浅埋、中埋、深埋和超深埋管片。

管片环、纵向采用斜螺栓连接。

环间采用38根T30纵向螺栓连接,块与块间以2根T39的环向螺栓相连。

衬砌管片接缝采用压缩永久变形小、应力松弛小、耐老化性能佳的三元乙丙橡胶条与遇水膨胀橡胶条组成两道防水线。

在浅覆土地段、地层变化位置和连接通道处衬砌环间增设了剪力销,以提高特殊区段衬砌环间的抗剪能力,减少环间高差。

图5 隧道衬砌结构和示意图隧道采用世界最大直径15.43m泥水气平衡盾构施工,掘进长度7470m,该工程特点带来的技术难点表现为:超大断面盾构衬砌结构设计、开挖面稳定、隧道抗浮、管片制作与拼装等;7.47km的一次掘进中其关键部件的检修、三维轴线控制、隧道通风与降温、公路与轨道交通共用隧道火灾控制与救援疏散、施工等;高水压下软土复杂地质条件,需要考虑隧道防水、耐久性等难题。

多工序隧道部结构阶梯流水同步施工、施工风险防与控制、全寿命期隧道建养一体化管理等问题。

长江隧桥工程于2009年11月建成通车,见图6所示。

图6 上海长江隧道15.43m泥水盾构和隧道通车2.3 长江隧道工程长江隧道位于长江大桥与三桥之间,连接河西新城区—江心洲—浦口区。

工程通道总长约6.2km,按6车道城市快速通道规模建设,设计车速80km/h,采用“左汊盾构隧道+右汊桥梁”案。

左汊盾构隧道长度3835m,隧道外径14.5m,为双管3来3去6车道,采用2台14.9m泥水盾构施工[5]。

盾构于2007年12月始发推进,隧道最大埋深56m,穿越地层复杂,有软弱的淤泥质粉质粘土、细砂、粉细砂,也有砾砂、粘土混卵。

盾构掘进砾砂和卵地层时,对刀具的磨损较大。

长江隧道于2010年5月建成通车。

图7 长江隧道示意图和盾构掘进施工2.4 上海外滩地下道路隧道工程2007年,上海外滩道路隧道(3来3去6车道)开工建设,其北段1098m为盾构隧道,采用φ14.27m土压平衡盾构施工[6],为国首次采用大直径土压平衡盾构在城市密集区施工,成功完成“1桥2隧33栋”等建构筑物的穿越施工,浦江饭店桩基与盾构边线仅1.7m,见图8所示。

隧道的最小覆土厚度仅为8.52m,约为0.6D,属于浅覆土施工。

外滩隧道于2010年3月28日建成运营,缓解了交通拥堵,改善了外滩景观。

图8 外滩道路隧道示意图和穿越建筑物施工2009年,上海虹桥综合交通枢纽迎宾三路隧道工程(双层3来3去6车道)开工建设,又一次采用φ14.27m土压平衡盾构,盾构成功穿越七莘路高架、北横泾、机场滑行道、机场主跑道、机场航油管、停机坪、101铁路及历史保护建筑物,掘进长度1862m。

迎宾三路隧道于2011年3月22日全线贯通。

近6年来,我国超大直径盾构隧道建成通车运营5项,其中上海4项,1项,采用盾构掘进机6台,掘进长度达37km,见表2。

接近了国外20年来超大直径隧道工程的总长度43.7km。

表2 我国超大直径盾构隧道工程一览表工程名称盾构直径、机型隧道长度(km)埋深(m)建设时间上海上中路隧道军工路隧道1台14.89m泥水盾构1.25×21.525×223-43 2005-20092008-2010上海长江隧道2台15.43m泥水盾构7.47×2 23-55 2005-2009长江隧道2台14.9m泥水盾构3.835×2 56 2005-2010上海外滩道路隧道迎宾三路隧道1台14.27m土压盾构1.0981.6822007-20102009-2011江隧道1台15.43m泥水盾 3.02×22008-2011构总计6台37.53目前正在施工的超大直径盾构隧道还有上海的长路越江隧道和虹梅南路越江隧道工程,纬三路过江通道工程。

3.超大直径盾构隧道工程的发展趋势3.1 国外超大直径盾构隧道工程的发展趋势在超大直径盾构隧道建造面,意大利连接佛罗伦萨和博洛尼亚A1高速公路的sparvo隧道,长2.5km,为2条3车道的隧道工程,采用1台德国海瑞克制造的φ15.55m土压盾构掘进施工,2011年始发,计划2015年建成通车。

美国西雅图金郡拟修建一条长3.5km的大直径地下道路隧道(SR99),预计2011开始施工,2015年通车,盾构隧道直径为16.5m,为上下双层二来二去四车道隧道,见图9所示。

隧道工程采用日本日立造船公司制造的φ17.52m土压盾构掘进施工。

图9 西雅图地下道路隧道剖面图俄罗斯圣彼得堡穿越涅瓦河的奥洛夫斯基隧道,设计为双层三来三去六车道隧道,将采用德国海瑞克公司制造的世界最大直径的φ19.25m混合型盾构掘进施工。

盾构将在2013年春季始发,计划于2016年建成运营。

拟建的白令海峡海底隧道长103km,可以从俄罗斯的西伯利亚连接美国的阿拉斯加。

白令海峡长约60km,宽35~86km,平均水深42m,最大水深52m。

海底隧道将包括一条高速铁路和一条高速公路、多条输油管道,海底隧道将由俄罗斯和美国、加拿大共同修建,拟采用19.2m盾构掘进机施工。

隧道建成后将形成从伦敦到纽约跨越四分之三个地球的终极铁路。