燃气轮机润滑油系统

- 格式:pdf

- 大小:660.71 KB

- 文档页数:11

燃机滑油系统1、滑油系统作用循环的润滑油用来为燃气涡轮发动机轴承、齿轮箱和发电机轴承提供润滑和冷却。

2、滑油系统组成部件润滑油箱、预/后润滑油泵(PRE/POST OIL PUMP)、齿轮泵、后备润滑油泵(BACK-UP OIL PUMB)、润滑油冷却器、润滑油过滤器、温控阀及温度、压力变送监测系统。

3、流程简介发动机、齿轮箱、发电机共用一个润滑油系统,润滑油系统有三个油泵,即预/后润滑油泵(交流泵),齿轮泵,后备润滑油泵(直流泵)。

机械传动的齿轮泵安装在齿轮箱上,运行时,由齿轮泵提供润滑油。

在启动过程中以及停机过程中,由于齿轮泵转速太低,无法建立润滑油压力,故采用预/后润滑油泵运行。

当齿轮泵发生故障时,自动接通预/后润滑油泵,而当预/后润滑油泵发生故障时,控制系统触发后备系统,后备润滑油泵启动进行紧急润滑,机组停机。

润滑油经润滑油泵进入双列润滑油过滤器,经过滤后给发动机和发电机轴提供润滑油。

由温度控制阀控制润滑油流向,如果润滑油温度低于51.1℃,则不经过润滑油冷却器冷却,而是直接对发动机、齿轮箱、发电机各轴承进行润滑;如果润滑油温度高于60℃,则经过润滑油冷却器冷却后对发动机、齿轮箱、发电机各轴承进行润滑和冷却,最后回到油箱。

4、主要工作参数油箱油位:油位高报警:28.5 IN 72.4CM油位低报警:24.7 IN 62.7CM油位低停车:19.2 IN 48.8CM主油管润滑油温度:43℃低报警;71.3℃高报警;73.9℃高停车油箱加热器:21℃加热;24℃停止。

滑油过滤器压差:30Psi (207KPa) 报警。

油箱通风压差:1 INH2O(25.4mm)报警压力(正常运行值)0-25% NGP10Psi=68.9KPa25-65% NGP10-35Psi=68.9-241KPa65-85% NGP28-35Psi=193-241KPa85-100% NGP35Psi=241KPa滑油压力高报警值(LUBE OIL HIGH—PRESSORE LIMIT)0-30%NGP时18-25Psi =124-172KPa30-100%NGP时45Psi=310KPa滑油压力低报警(LOW LUBE OIL PRESSURE ALARM0)0-25% NGP 最小8Psi=55KPa 停车25-65% NGP 25% 最小8Psi=55KPa 停车65% 最小14Psi=96.5KPa 停车65-85% NGP 65% 16Psi=110KPa 报警14Psi=96.5KPa 停车85% 28Psi=193KPa 报警26Psi=179KPa 停车85-100% NGP 28Psi =193KPa 报警26Psi =179.3KPa 停车5、滑油系统部件图5、1滑油系统图一5、1、A 1876 5 43AB910 5、1、B115、2 滑油系统图二5、3 滑油系统图三1 23456561095、4 滑油系统图四1 2435、5 滑油系统图五1235、5、A45、6 滑油系统图六12346、滑油系统流程图。

第五章燃气轮机滑油系统第一节概述燃气轮机的滑油系统用于对燃气轮机提供合适的润滑油,以满足燃气轮机在正常工作时对润滑、冷却、调节所需的滑油。

燃气轮机在正常工作时轴承和齿轮等工作表面上需要供给滑油,构成连续的油膜,带走由于摩擦和高温零件传来的热量,以维持零部件在正常的工作温度范围,提高零部件的使用寿命,同时具有一定压力的滑油还用于对燃气轮机液压调节机构提供调节用滑油。

本章介绍的燃气轮机的滑油系统为燃气轮机本体外的滑油系统,其接口界面为:进口:滑油送至燃气轮机进油口;出口:接燃气轮机的滑油回油口。

燃气轮机本体的滑油系统见《燃气轮机使用维护说明书》。

QDR20燃气轮机发电机组滑油系统有两种型式,一种为布置在固定厂房内的高位油箱布置型式,另一种为布置在撬装台架上的低位油箱式布置型式。

两者只是布置型式不同,其工艺流程和工作参数都是一样的。

1、工艺流程系统的工艺流程是:A、在燃气轮机正常工作时,燃气轮机通过本身的供油泵将油箱中的油抽出,并通过过滤器送至需要供油的部位,当滑油完成润滑任务后,燃气轮机通过本身带的各个部位的回油泵分别将滑油送回到滑油收集器,然后通过主回油泵送到油气分离器进行油气分离,分离后的回油通过滑油冷却器冷却后回到油箱;分离后的油气则直接送至油箱。

油箱中的油雾通过安装于燃气轮机的排气系统上的引射管带走。

B、在冬季运行前或管道需要循环清洗时,将进、出燃气轮机的滑油管道阀门关闭,打开进、回油管道上的联通阀门,开动循环油泵(循环加热时打开油箱内电加热器开关),使滑油在燃气轮机外循环流动,达到将滑油在燃气轮机外进行循环加热或管道及设备循环冲洗的目的。

(附图5-1)图5-1 燃气轮机滑油系统2、主要设备主要包括滑油箱、电加热器、油冷却器、循环油泵、过滤器、压力表、温度表、液位继电器及联接管道、阀门等设备组成。

滑油箱:油箱用于盛装工作滑油。

在油箱上装有用于观察油位的液位指示计,液位继电器,温度计,油箱内上方有一个过滤网,用于过滤滑油系统回至油箱的回油,油箱内安装的电加热器用于冬季加热滑油,此外油箱上还开有进出滑油、放油、抽油雾的接口等。

燃气轮机润滑系统工作原理燃气轮机是一种常见的动力装置,广泛应用于航空、船舶和工业领域。

燃气轮机的润滑系统是确保燃气轮机正常运行的重要组成部分。

本文将介绍燃气轮机润滑系统的工作原理。

燃气轮机润滑系统的主要功能是减少燃气轮机内部零部件的摩擦和磨损,延长其使用寿命。

润滑系统通过供应适量的润滑油来形成油膜,减少零部件之间的直接接触,从而减小摩擦力和磨损。

同时,润滑油还可以冷却燃气轮机内部的高温部件,保持其正常工作温度。

燃气轮机润滑系统一般由润滑油箱、润滑油泵、油滤器、油冷却器和润滑油管路组成。

润滑油箱是润滑系统的储油装置,通过润滑油泵将润滑油从油箱中抽出,并通过油滤器过滤后供应给燃气轮机各个润滑点。

润滑油泵的工作原理类似于一般泵类,通过机械或电动驱动来产生压力,将润滑油推送到润滑点。

润滑系统中的油滤器起到过滤润滑油中杂质的作用,保证润滑油的清洁度。

这些杂质可能是金属颗粒、沙尘、水分等,如果这些杂质进入燃气轮机内部,会加剧零部件的摩擦和磨损。

因此,油滤器的作用是将这些杂质过滤掉,使润滑油保持清洁。

润滑系统中的油冷却器主要起到降低润滑油温度的作用。

燃气轮机在运行过程中会产生大量的热量,如果润滑油温度过高,会导致润滑效果下降甚至引起严重故障。

油冷却器通过与冷却介质(如水或空气)的热交换,将润滑油的温度降低到一定范围内,确保燃气轮机的正常运行。

润滑油管路是润滑系统的输送通道,将润滑油从油泵输送至各个润滑点。

润滑油管路需要保持畅通,避免泄漏和堵塞。

为了提高润滑效果,润滑油管路还会设置喷嘴或喷油器,将润滑油均匀喷洒到润滑点上,形成一层均匀的油膜。

在燃气轮机润滑系统中,润滑油的选择非常重要。

润滑油需要具备良好的润滑性能、高温抗氧化性能和抗腐蚀性能。

常见的润滑油包括矿物油、合成油和生物油等。

不同类型的燃气轮机可能需要使用不同性能的润滑油,因此润滑油的选择应根据实际情况进行。

燃气轮机润滑系统是确保燃气轮机正常工作的重要组成部分。

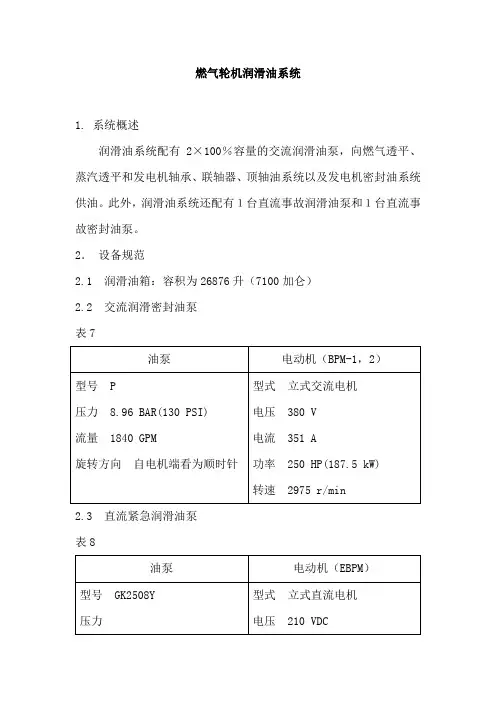

燃气轮机润滑油系统1. 系统概述润滑油系统配有2×100%容量的交流润滑油泵,向燃气透平、蒸汽透平和发电机轴承、联轴器、顶轴油系统以及发电机密封油系统供油。

此外,润滑油系统还配有1台直流事故润滑油泵和1台直流事故密封油泵。

2.设备规范2.1 润滑油箱:容积为26876升(7100加仑)2.2 交流润滑密封油泵表7油泵电动机(BPM-1,2)型号 P压力 8.96 BAR(130 PSI)流量 1840 GPM旋转方向自电机端看为顺时针型式立式交流电机电压 380 V电流 351 A功率 250 HP(187.5 kW) 转速 2975 r/min2.3 直流紧急润滑油泵表8油泵电动机(EBPM)型号 GK2508Y 压力型式立式直流电机电压 210 VDC流量 1323 GPM旋转方向自电机端看为顺时针电流 291 A功率 75 HP(56.3 kW) 转速 1750 r/min2.4 直流紧急密封油泵表9油泵电动机(ESPM)型号 GK1606Y压力 6.55 BAR(95 PSI)流量 203 GPM旋转方向自电机端看为顺时针型式立式直流电机电压 210 VDC电流 102 A功率 25 HP(18.75 kW) 转速 3500 r/min2.5 顶轴油泵表10油泵电动机(88QB-1,2)型号压力流量 60 L/min(15.8 GPM)旋转方向自电机端看为顺时针型式柱塞式电压 380 V电流功率 50 HP(37.5 kW) 转速 1500 r/min2.6 温度调节器油泵表11油泵电动机(OCM)型号压力流量旋转方向自电机端看为顺时针型式电压 380V电流功率 5 HP(3.75 kW) 转速2.7 润滑油冷油器表12数量2个冷却方式油水换热(管内水管外油)布置并联可切换2.8 润滑油滤网表13数量2个设计压力10.0 BAR(150 PSI)布置并联可切换2.9 润滑油箱抽汽器表14泵电动机(VXM-1,2)型号流量 460 ACFM 转速 2900 r/min 功率 5 HP(3.75 kW) 电压 380V电流制造厂 GE公司。

燃气轮机润滑系统加工近年来,燃气轮机在工业生产和发电领域中得到了广泛的应用,因其高效、可靠等优点备受青睐。

而燃气轮机的正常运转离不开高效的润滑系统。

本文将从燃气轮机润滑系统的重要性、加工工艺流程、加工技术难点和对加工质量的影响等方面谈论燃气轮机润滑系统加工。

一、燃气轮机润滑系统的重要性燃气轮机润滑系统是燃气轮机保持正常持续运行的重要保障。

润滑系统通过向燃气轮机各个运转部位提供足够的润滑油,降低运转部件之间的摩擦和磨损,有效地延长了燃气轮机的使用寿命。

此外,燃气轮机润滑系统还直接和间接地影响燃气轮机的运行效率和部分安全措施,如部分润滑系统内的油压和油温直接关系到润滑油的质量和系统的正常工作状态。

因此,在燃气轮机的加工中,润滑系统的加工必须严格按照技术标准进行,以保证其稳定和可靠的工作状态。

二、加工工艺流程燃气轮机润滑系统是一个高难度的加工项目。

在其加工中,通常需要采取以下几个工艺流程:1、润滑系统连接铰链加工——在润滑系统加工中,铰链连接是关键步骤之一,因为燃气轮机润滑系统中的所有连接都需要进行铰链加工,以确保其稳定连接。

该工艺步骤通常需要使用高精度加工设备,例如CNC铣床、啮合滚齿机等。

2、油舱加工——在燃气轮机润滑系统中,油舱常常是一个重要的部分,负责储存润滑油并向各个部件提供润滑。

油舱加工通常需要先将材料加工成工艺标准尺寸,然后进行防腐、防漏处理,并添加连接件。

3、油泵和油管加工——油泵和油管是燃气轮机润滑系统中的重要组成部分,负责油液的输送。

在其加工中,需要使用高精度的啮合滚齿机,并严格控制油泵和油管尺寸的精度和加工质量。

4、油滤器加工——油滤器是润滑系统的必要组成部分,具有净化润滑油、防止杂质进入润滑系统等作用。

油滤器加工通常需要使用高精度的孔位钻床,将滤器滤网加工成工艺要求的孔径和孔位置。

三、加工技术难点燃气轮机润滑系统的加工难度较大,其主要原因在于润滑系统需要进行大量的铰链连接,且其连接位置空间限制较大,需要采用高精度的加工设备进行修整和调整。

9E燃气轮机发电机组润滑油系统一.概述:燃机的润滑油系统是一个加压的强制循环系统。

该系统的组成有:滑油箱、滑油泵、冷油器、滑油滤、阀门及各种控制和保护装置。

滑油系统主要是在燃机启动,正常运行以及停机过程中为燃机提供数量充足,压力和温度适当,清洁的滑油,吸收燃机运行时轴瓦及各润滑部件所产生的热量,从而防止轴承烧毁,轴颈过热弯曲而引起的振动;对燃机的主要润滑部件有燃机的三个轴承,发电机的两个轴承、辅助齿轮箱等;滑油系统还为启动液力变扭器提供工作油及冷却润滑用油;另外,一部分滑油分支经进一步增压及过滤后,作为燃机控制用油;发电机端滑油母管上还有一分支去发电机顶轴油系统。

二.滑油系统的组成及保护动作描述:1)润滑油箱:容积12491L;2)主滑油泵:辅助齿轮箱驱动式齿轮泵;6.89B A R-3000L/M I N;3)辅助滑油泵:交流电机88Q A驱动浸入离心泵;90K W-2960R P M-400V-3P H-50H Z;6.89B A R-3002L/M I N;4)应急滑油泵:直流电机88Q E驱动离心泵;7.5K W-1750R P M-125V-D C;1.37B A R-1596L/M M I N;5)主滑油泵出口压力释放阀V R-1:设定动作压力:6.89B A R,保护主滑油泵;6)滑油冷油器:双联布置,可在线切换;7)滑油油滤:双联布置,可在线切换,每个滤筒中有12个5µ的纸滤。

8)滑油母管压力调节阀V P R2-1:设定动作压力:1.72B A R,膜片阀,阀体带孔径位31.7m m的孔板,该孔板可通过80%的滑油流量。

9)辅助滑油泵电机防潮加热器23Q A-1:该电机运行时加热器退出,停运时加热器投入;10)主滑油泵出口带孔板单向阀:孔径:6.35m m,正向通过顺畅,反向通过则为孔板通过,节流降压;11)辅助滑油泵及应急滑油泵出口单向阀:单向通过;防止主泵正常运行时滑油倒流回油箱.12)浸入式滑油箱滑油加热器23Q T-1,2:每个:10.2K W-400V A C-3P H-50H Z;当滑油箱油温(由L T-O T-1A热电阻测得)低于18.3℃时,加热器投入,直到滑油箱油温高于25℃后方退出,加热器投入时,辅助滑油泵会自行启动(L T O T1);13)滑油箱油温热电阻探测器L T-O T-1A:用于检测滑油箱内滑油温度,若滑油温度低于18.3℃时,控制加热器得投入;只到温度高于25℃后,加热器退出(L T O T2);14)滑油箱油温热电阻探测器L T-O T-2A:用于检测滑油箱内滑油温度以保证燃机运行时测得滑油粘度,其作为燃机是否容许启动的一个条件:若滑油箱温度降至10.8℃以下,则燃机不容许启动,同时M A R K-V发出“L U B E O I L T A N K T E M P E R A T U R E L O W”报警,直到燃机滑油箱温度升至15.6℃后,方容许启动燃机;15)滑油箱液位低报警开关71Q L-1:滑油箱中滑油油面距油箱顶部距离≥432m m时,M A R K-V发出“L U B O I L L E V E L L O W”报警;16)滑油箱液位高报警开关71Q H-1:滑油箱中滑油油面距油箱顶部距离≤254m m时,M A R K-V发出“L U B O I L L E V E L H I G H”报警; 17)滑油油滤压差开关63Q Q-1:滑油滤前后压差升至1.03B A R G时,该开关触点打开,持续60秒后M A R K-V上会出现“M A I N L U B E O I L F I L T E R D I F F E R E N T I A L P R E S S H I G H”报警;当滑油滤前后压差低于0.88B A R G后,该开关触点闭合,报警消失,常闭点;18)液力变扭器充油油滤(金属桶式滤)压差开关63Q Q-8:常闭开关,压差升至1.5B A R G后,常闭点打开;持续60秒后在M A R K-V上会发出“S T A R T I N G M E A N F I L T E R D I F F P R E S S H I G H”报警;19)滑油母管压力调节阀V P R2-1前压力开关63Q A-2:常开开关,压力低至2.8巴后,打开;压力升至3.1B A R G后触点闭合;(L63Q A L)20)滑油母管压力调节阀V P R2-1前压力变送器96Q A-2:4~20m a,0~7B A R G;变送的压力在M A R K-V上进行数法比较,设定压力低为2.8B A R G,压力反回值为3.1B A R G;(L63Q A2L)21)励磁机侧滑油母管压力开关63Q T-2A:常开开关,压力低至0.55B A R G后,触点打开,压力高过0.62B A R G后闭合;(L63Q T2A)22)励磁机侧滑油母管压力变送器96Q T-2A:4~20m a,0~5B A R G;变送的压力在M A R K-V上进行数法比较,设定压力低为0.55B A R G,压力返回值为0.62B A R G;(L63Q T2B);保护动作描述:(1):燃机正常运行时,L63Q A L,L63Q A2L中任一逻辑量置“1”,则辅助滑油泵启动,压力正常后,辅助滑油泵不回自行停运,需运行人员进行检查确认主滑油泵及滑油系统正常后,手动停运辅助滑油泵,同时燃机在运行转速以上时,在M A R K-V上会有“L U B E O I LP R E S S L O W”出现,同时闭锁了辅助液压油泵的启动;在运行转速以上,若辅助滑油泵运行,在M A R K-V上还会出现“A U X L U B E O I LP U M P M O T O R R U N N I N G”报警;若上述现象出现,应急滑油泵也会同时启动,但若压力恢复正常,应急滑油泵会自行停运。

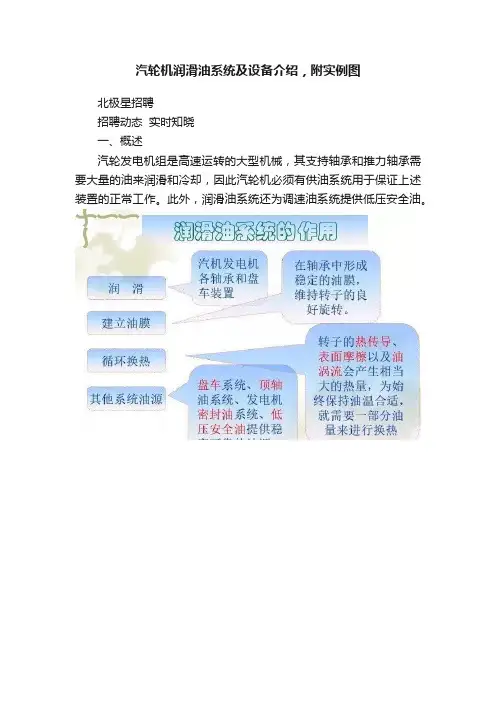

汽轮机润滑油系统及设备介绍,附实例图北极星招聘招聘动态实时知晓一、概述汽轮发电机组是高速运转的大型机械,其支持轴承和推力轴承需要大量的油来润滑和冷却,因此汽轮机必须有供油系统用于保证上述装置的正常工作。

此外,润滑油系统还为调速油系统提供低压安全油。

二、润滑油系统主要设备润滑油系统的主要设备油:主油泵、高压启动油泵、交流润滑油泵、直流事故油泵、射油器、油箱、排烟风机、冷油器等。

1、主油泵主油泵是主轴驱动离心泵,水平地安装在汽轮机的前轴承箱内,泵轴与汽轮机的高压转子刚性连接。

主油泵为单级双吸式离心泵,和主轴刚性连接,由汽轮机转子直接驱动,主油泵出口压力油送到#1和#2射油器入口和调节保安系统,为润滑油系统和相关调节保安系统设备提供动力油源。

一般在主轴转速达到 2850r/min后主油泵开始投入工作。

2、高压启动油泵高压启动油泵的作用是在汽轮机启动,停机或发生事故,主油泵不能正常工作时,及时地向调节、保护系统和润滑系统供油。

在机组冲转前必须投入运行,建立正常油压,(当机组升到2850r/min,主油泵已能满足油系统的全部供油需求)高压启动油泵到机组定速后且主油泵正常工作可退出运行。

3、交流润滑油泵交流润滑油泵在冷态启动投入盘车前投入运行。

主要作用是提供润滑油,赶出油中的空气。

4、直流事故油泵直流事故油泵在机组事故工况、系统供油装置无法满足需要或交流失电的情况下使用,提供保证机组顺利停机需要的润滑油。

5、射油器射油器由喷嘴、吸油室、混合室和扩压管组成。

压力油以很高的速度自喷嘴喷出,将吸油室中的油带入混合室,然后进入扩压管,在扩压管中油流速度降低,其速度能转变为压力能。

射油器的作用是将小流量的高压油转换成大流量的低压油,对主油泵的入口和润滑系统供油。

射油器结构如图所示,它是由喷嘴1。

吸油室2,混合室3和扩压管4组成。

压力油以很高的速度自喷嘴1喷出,将吸油室中的油带入混合室3,然后进入扩压管4,在扩压管中油流速度降低,其速度能转变为压力能。

汽轮机润滑油系统三润滑油系统1概述1.1系统功能汽轮机润滑油系统采用电动油泵供油方式,主要用于向轴承润滑孔和发电机组喷油系统供油;向安全部门提供一次压力和油;向发电机氢密封空气侧提供密封油,并为顶轴系统提供足够的油源。

1.2系统描述汽轮发电机组的轴承需要润滑油来形成连续的油楔,转子在这层油楔上转动。

形成油楔只需要少量的油,然而,由于转子的传热、轴承面的磨擦以及润滑油自身的紊流,产生了大量的热量。

因此,为了一定的轴承温度,需要向轴承提供更多的油量对轴承进行冷却。

轴承的润滑油压约为0。

18mpa,此油压确保了轴承上部压力不低于大气压,避免造成油楔的不连续。

另一方面,如果油压过高,润滑油就会从轴承两端高速地喷射出来,并变成雾状。

这样,油很容易从轴承箱里窜出。

油温必须保持在一定的范围以内,如果轴承进油油温过低,由于油的高粘度会使轴承润滑效率变低。

如果轴承回油温度过高,油会很快氧化而变质。

因此,轴承回油度应限制在60~70℃,轴承进油油温度限制在38~46℃(正常运行时,调整为46℃)。

可以通过调整每个轴承的进油量来达到需要的轴承回油温度。

为允许足够的调节量,每个轴承的供油管采用较大管径,在轴承进口管处装有呆移动式节流孔板。

润滑油系统图见附图0-1-1。

1.3系统工质系统工作介质为iso-vg32汽轮机油,相关主要性能要求见下表。

我厂展示的汽轮机油包括美孚mobildte832、康辉普通级32#汽轮机油和中石油l-ktp系列汽轮机油。

项目粘度水平(根据gb/t3141)运动粘度(40度)mm2/s粘度指数大于倾点,温度小于闪点(开口),温度大于或中和值,mgkoh/g水分机械杂质乳化(54 C,40-37-3ml),24小时液体腐蚀试验(合成海水)后的最小值小于ml/ml防泡沫ml/ml小于24 C 93.5铜腐蚀(100 C)×3H),等级≤ 空气排放(50℃),分钟≤ 氧化稳定性,氧化后酸值达到2.0mgkoh/g的时间,H≥50/0150/0无锈154000gb/11143gb/t5096gb/t0308gb/t12581技术指标3228.8-35.290-72000.18无无10150/0试验方法-gb/t265gb/t1995gb/t3535gb/t3536gb/t4945gb/t511gb/t260gb/t7305gb/t125792系统的构成(1)集装箱箱(2)两台交流电动主油泵(一台主油泵和一台辅助油泵)(3)一台直流电动事故油泵(4)两台交流电动排油风机(5)两台冷油器(6)两台交流电动顶轴油泵蓄能器(7)(8)润滑油管路(9)压力调节阀(10)电加热器(11)油系统附件3系统工程主要设备简介3.1油泵正常运行时,交流电动主油泵mop(备用交流电动辅助油泵AOP)同时向汽轮发电机组各轴承供油,当油压降至给定值时油压过低时,用直流电动应急油泵EOP建立轴承润滑油压,三台电动油泵通过继电器控制自动投入运行。

汽轮机介绍之润滑油系统汽轮机是一种常用的转动机械设备,用于将燃气能量转化为机械能。

为了保证汽轮机的正常运行和延长使用寿命,合理的润滑油系统是必不可少的。

润滑油系统的主要功能是提供适当的润滑和冷却油以减少机械磨损和热量产生。

润滑油系统由多个组成部分组成,包括油箱、油泵、油冷却器、油过滤器、油分配器、油压控制器和油液回收装置等。

这些组件都是为了确保润滑油以理想的流动速度和温度分布在润滑表面上。

首先,油箱是用来存储润滑油的容器。

油箱通常位于汽轮机的底端,这样可以利用重力将油送到需要润滑的部位。

油箱还设置了油位计和温度计等装置,以监测油液的状态。

其次,油泵是润滑系统的核心组件之一、它的主要功能是将润滑油从油箱中抽取并提供给需要润滑的部位。

油泵通常采用离心泵,通过旋转产生的离心力将油液从低压区域提升到高压区域。

油泵还配备了流量计和压力计来确保润滑油的稳定供给。

油冷却器是润滑系统中的另一个重要组件。

汽轮机在运行过程中会产生大量的热量,如果过热会导致油液的粘度降低和氧化,从而降低润滑效果。

因此,油冷却器的主要作用是通过冷却介质(通常是水或空气)降低润滑油的温度,从而保持其正常工作状态。

油过滤器则是用来清除润滑油中的杂质和颗粒物。

杂质和颗粒物会增加润滑油的黏度、污染油膜,导致机械磨损和故障。

因此,油过滤器的作用是通过过滤网、纤维填料或磁力颗粒吸附等方式,使润滑油得到净化和过滤。

油分配器是将润滑油引导到需要润滑的部位的装置。

它通常由一系列管道、流量控制阀和喷油器组成,以确保润滑油能够均匀地分配到每个关键部位。

油压控制器则负责监测和控制润滑油的压力。

它通常通过调整油泵的转速或流量来控制润滑油的供给量,从而保持适当的润滑油薄膜厚度和压力。

最后,油液回收装置用于收集和回收使用过的润滑油。

润滑油会在使用过程中逐渐变质和污染,必须进行定期更换和处理。

油液回收装置通过离心分离、过滤和脱水等处理方式将废油中的污染物和水分去除,以便于再利用或安全处理。

汽轮机润滑油系统1.1 概述配本机组的润滑油系统与给水泵汽轮机的润滑油系统分开,主要供给氢密封油系统的两路密封油源(适用于氢冷发电机);供给机械超速遮断装置动作的工作介质和供给汽轮机轴承、发电机轴承、推力轴承和盘车装置的润滑油。

该系统设有可靠的主供油设备及辅助供油设备,在盘车、起动、停机、正常运行和事故工况下,满足汽轮机发电机组的所有用油量。

润滑油系统是一个封闭的系统,油贮存在油箱内,由主轴驱动的主油泵或由马达驱动的辅助油泵将润滑油供给到各个使用点,当机组在额定或接近额定转速运行时,由装在前轴承座的主油泵和装在油箱内的注油器联合运行,满足机组用油。

在机组启动或停机运行时,则由辅助油泵提供机组所有用油。

系统的主要功能是给汽轮发电机主轴承、推力轴承和盘车装置提供润滑油,为密封氢气的密封油系统供油(适用于氢冷发电机),以及为操纵机械超速脱扣装置供油作为工质。

它主要由润滑油箱、主油泵、注油器、辅助油泵、冷油器、滤油器、除油雾装置、顶轴油系统、净油系统(根据用户的要求,也可用户自备)、危急遮断功能、液位开关等以及各种脱扣、控制装置和连接它们的管道及附件组成。

1.2 主要设备及功能1.2.1 油润滑系统中使用的油必须是高质量、均质的防锈精炼矿物油,并且必须添加防腐蚀和防氧化的成份。

此外,它不得含有任何影响润滑性能或与之接触的油和金属有害的物质。

为了保持润滑油的完好,也即保持润滑系统部件和被润滑的汽轮机部件的完好,润滑油的特性需要作一些特殊考虑。

最基本的是:油的清洁度,物理和化学特性、恰当的贮存和管理,以及恰当的加油方法。

应该有一个全面的计划来确保油和系统的正确保养,避免一切有害的杂质。

这是使部件寿命达到最长和保证不发生故障的基本要求。

有害杂质会导致轴承密封和其它重要部件的损坏。

如果油箱中油温低于10℃,油不能在系统中循环,不得启动轴承油泵。

同样,如果供给轴承的油温不能调到使最热轴承排出的油温低于82℃,则机组应该停机,直到油温降低并保持在合适的范围内止。

SGT6-5000(F)型燃气轮机润滑油系统介绍及常见故障和原因探究摘要:燃气轮机的润滑油系统用于满足燃机在正常工作时对燃机相关轴承的润滑、冷却、调节所需的作用,燃气轮机在正常工作时轴承和齿轮等工作面上需要供给滑油,构成连续的油膜,带走由于摩擦和高温零件传来的热量以维持零部件在正常工作温度范围内,提高零部件的使用寿命;在燃机运动磨损的过程当中,形成的物质也能够被顺利清除,所以燃气轮机需要拥有完整的润滑油系统。

在燃气轮机润滑油系统中,如果其系统故障损坏,很容易引发轴承烧毁事件,它对机组的安全运行形成了较大的影响。

有鉴于此,文章对燃机润滑油系统常见故障及原因做了阐释,以供行业人士参阅和借鉴,进而更好的为行业的健康持续发展助力。

关键词:燃机润滑油系统;常见故障;原因探究。

引言:燃轮机在运转的过程当中,会形成多种形态的阻碍物,所以为了保证燃轮机的正常运行,需要在燃气轮机内部增加润滑油,从而在燃气轮机轴承表面形成一层保护膜,它不仅可以减少轴之间的摩擦,同时还可以起到润滑、冷却、清洗的作用。

1、SGT6-5000(F)型燃气轮机润滑油系统介绍1.1、润滑油油箱:油箱提供了足够的容积来维持蓄积润滑油,一旦润滑油系统泄漏,能足以维持燃机停机;1.2、润滑油过滤器:总成包括两个过滤器由六路切换阀连接在一起。

每个单独容器中包含能够容纳100%最大系统流量的滤清器元件,并且可以单程滤除润滑油,达到要求的轴承清洁度(通常为25微米绝对值);1.3、轴承压力调节阀:在系统运行期间,此阀保持轴承润滑油压力处在恒压下。

此阀通过致动器隔膜两侧的平衡作用力实现压力调整。

1.4、油雾消除器:油雾消除器是一个凝聚总成,用于从润滑油系统抽取的空气中收集夹带的雾化油。

容器的吸力(进气口)由油箱罐空区产生。

油雾随后穿过多个原件中的一个,会将油雾聚合为油滴。

这些油滴收集入容器底部,然后通过连接在油箱最底部的管道返回至油箱内。

1.5、润滑油温度控制阀:此阀门用于为轴承头调节润滑油温度,具体是通过调节不通过冷却器的热油量来调控油温。

提高燃机润滑油滤油精度,如何干?燃气轮机润滑油系统主要为机组轴承提供润滑油、减少磨损、带走系统产生的热量,同时通过盘车装置驱动转子盘车、通过转子位移系统模块控制推动转子移动从而提高机组效率。

润滑油作为这些运行过程的介质发挥着重要的作用。

这些特殊模块和装置由大量精密的控制元件和机构组成,如控制电磁阀、调节阀、执行器等。

这些部件都是直接或者间接和润滑油接触,因此油品的清洁度将对这些设备的正常运行产生重大的影响。

燃气轮机润滑油过滤系统是有其自身特点的结构复杂的一种过滤系统。

笔者根据现有燃气轮机机组润滑油系统在正常运行和检修过程中发现的存在设备异常和部分零件磨损的情况进行系统分析,提出改进方案,并在实际项目中进行运用,取得了明显的效果。

1 燃气轮机润滑油过滤系统1.1 特点在燃气轮机发电机组中,转子与滑动轴承之间发生高速的相对运动,容易造成磨损和能量损失;因此必须有一套完整的润滑油系统来确保机组的正常运行。

燃气轮机润滑油过滤器布置在润滑油泵出口、冷油器和温控阀MBV24AA281的下游(见图1),过滤器MBV25AT001和MBV25AT002为双联,一用一备,可以通过切换阀MBV25AA251实现在线切换。

图1 润滑油过滤系统P&ID图为了保证润滑油系统的正常运行,必须确保润滑油的清洁度满足一定的要求。

油品的清洁度将影响润滑油的使用寿命、设备元件的安全可靠性和整个机组的正常运行。

由于用于燃气轮机润滑和顶轴的油路是单独的,各自的流量和压力差异比较大,所以分别设置了独立的润滑油过滤器和顶轴油过滤器。

顶轴油过滤器布置在顶轴油泵的出口下游,顶轴油不经过冷油器,直接进入过滤器,最后进入轴承。

油系统自身的精密元件等都会受到油品中污染物的直接影响,油品中的颗粒污染物会对相关密封面造成磨损甚至卡涩,从而影响设备的功能。

系统中80%的零部件损坏都是由于油品中颗粒度超标造成的磨损引起的。

在燃气轮机的润滑油系统中,油液在密闭的系统中循环,看似不与外界接触,但是外部污染物颗粒还是可以从多方面侵入,例如从轴承座的缝隙中飘入、安装检修过程中带入等;同时系统内部还会不断产生污染物,如部件的磨损和元件的老化等,都会产生固体颗粒。