侧抽芯注射模具设计与制造共79页文档

- 格式:ppt

- 大小:11.08 MB

- 文档页数:79

华东交通大学侧抽芯注射模装配工艺说明书题目侧抽芯注射模装配工艺设计学院机电工程学院专业材料成型及控制工程班级姓名学号指导老师目录1.任务书 32.设计题目及要求 43.模具装配技术要求及确定 54.各主部件装配 55. 型芯、型腔凹模与模板的装配 56.浇口套的装配 77.推杆的装配 78.滑块抽芯机构的装配 89.导柱导套的装配 1010.模具总装过程 1111.总装图 1112.装配要求 1113.模具的总装顺序 1214.试模 1215.试模与调整 1416.试模与调整前的检查内容 1417.试模与调整 14华东交通大学《模具制造工艺学》课程设计任务书院系机电工程学院专业材料成型及控制工程班级材料 01一、课程设计任务(论文)题目侧抽芯注射模装配工艺设计二、课程设计(论文)工作自年月日起至年月日止。

三、课程设计(论文)的内容要求:学生签名:年月日课程设计(论文)评审意见评阅人职称年月日设计题目20:侧抽芯注射模装配工艺设计一、模具装配技术要求及确定1模具外观模具外露非工作部分棱边应倒圆角。

大中型模具应设起吊孔、起吊环,以供搬运和安装时用。

模具的闭合高度应符合设备配合部位的尺寸,模具顶出形式,并模距离均应符合总装及有关技术要求。

2模具装配精度(1)组成模具零件的材料、加工精度、热处理要求均应符合相应图纸要求。

(2)模具闭合后各承压面(或分型面)之间要闭合严密,无缝隙。

(3)动、定模座安装面对分型面的平行度不大于0.05:300,导柱、导套对模板的垂直度不大于0.02:100。

(4)成型零件表面应光洁、无伤痕,并应抛光、镀铬。

(5)各活动零件装配后要间隙适当,起止位置正确,动作平稳可靠,各嵌镶紧固零件要紧固、安全可靠。

(6)冷却水路畅通无漏水,电加热系统要绝缘良好无漏电现象,并能达到模温要求。

(7)装配后的模具要求在生产条件下进行试模,制件要符合图纸要求。

二、各组部件装配1型芯、型腔凹模与模板的装配1技术要求1)该模具装配图,型芯与固定板孔一般采用H7/m6配合,配合过紧,压入后将使模板变形。

带侧向抽芯注塑模具设计-说明书带侧向抽芯注塑模具设计-说明书1.引言本文档旨在提供带侧向抽芯注塑模具设计的详细说明。

该设计要求遵循行业标准和最佳实践,以确保模具的可靠性和效率。

2.模具设计概述在本节中,我们将介绍模具设计的背景和目的,并提供设计方案的总体概述。

3.基本要求这一章节详细列出了模具设计的基本要求,包括模具尺寸、材料选择、模具的功能和预期的注塑成型过程。

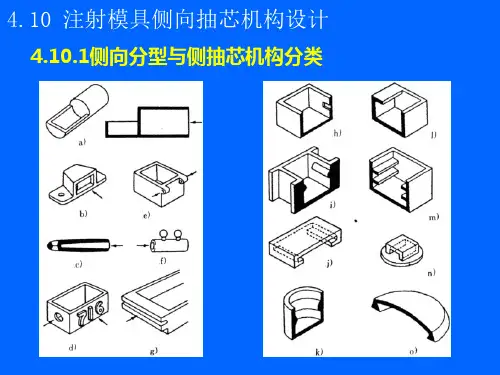

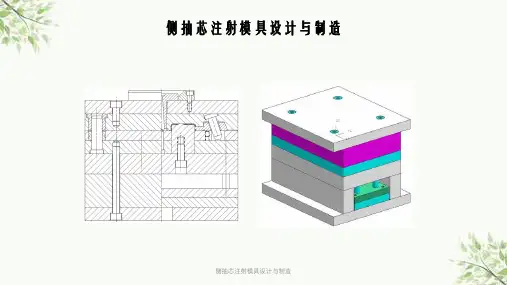

4.模具结构设计在这一章节中,我们将详细描述模具的整体结构,包括模具底盘、上模、下模、侧向抽芯组件等。

我们将提供详细的设计细节和建议。

5.注塑系统设计本章节将涵盖注塑系统的设计,包括喷嘴、加热和冷却系统,以及其它相关组件。

我们将提供如何选择和设计这些组件的建议。

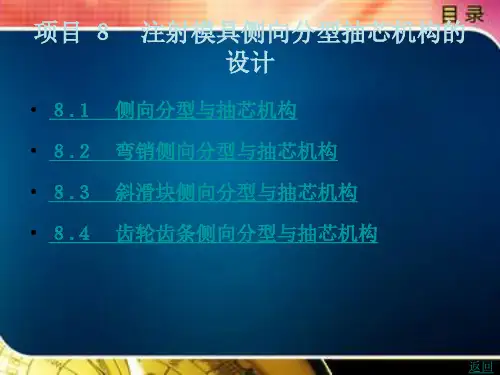

6.模具运动系统设计这一章节将重点介绍模具的运动系统,包括模具的开合机构、侧向抽芯机构等。

我们将提供设计原则和实施建议。

7.模具制造与装配在本节中,我们将讨论模具的制造和装配过程,包括材料加工、零部件制造、模具组装调试等。

我们将指导如何保证模具的质量和寿命。

8.模具试模与优化这一章节将介绍模具试模和优化的步骤。

我们将提供一些建议,以确保模具在注塑过程中能够达到预期的效果,并作出必要的调整。

9.模具维护与保养在本节中,我们将讨论模具的维护和保养事项,包括日常保养、故障排除和常见问题的解决方法。

我们还会介绍一些模具寿命延长的措施。

10.安全注意事项这一章节将列出模具设计和使用过程中需要遵守的安全注意事项,以确保人员的安全。

11.附件本文档附带以下附件供参考:- 模具设计图纸- 注塑工艺参数表- 模具制造和装配的流程图附:法律名词及注释1.注塑成型:指通过将熔融的塑料注入模具中,通过冷却固化所得到的制品的加工方法。

2.模具底盘:指支撑模具上下模的基础结构。

3.上模:指模具中靠近模具底盘的零件。

4.下模:指模具中靠近模具上方的零件。

5.侧向抽芯:指在注塑成型过程中,需要在模具关模时抽出的零件。

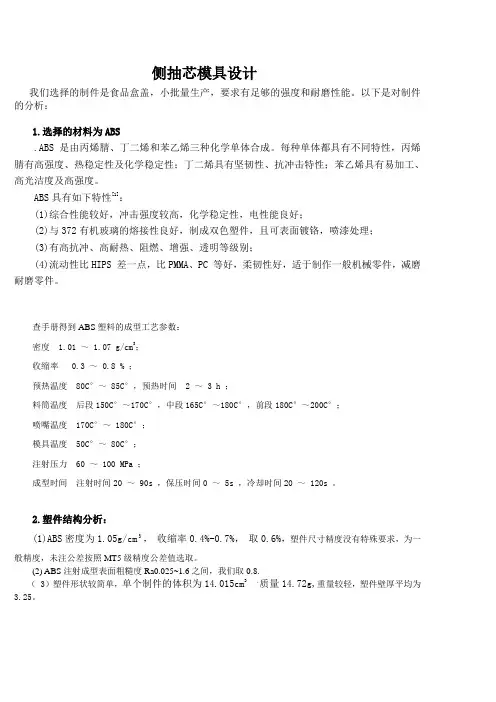

侧抽芯模具设计我们选择的制件是食品盒盖,小批量生产,要求有足够的强度和耐磨性能。

以下是对制件的分析:1.选择的材料为ABS.ABS是由丙烯腈、丁二烯和苯乙烯三种化学单体合成。

每种单体都具有不同特性,丙烯腈有高强度、热稳定性及化学稳定性;丁二烯具有坚韧性、抗冲击特性;苯乙烯具有易加工、高光洁度及高强度。

ABS具有如下特性[1]:(1)综合性能较好,冲击强度较高,化学稳定性,电性能良好;(2)与372有机玻璃的熔接性良好,制成双色塑件,且可表面镀铬,喷漆处理;(3)有高抗冲、高耐热、阻燃、增强、透明等级别;(4)流动性比HIPS 差一点,比PMMA、PC 等好,柔韧性好,适于制作一般机械零件,减磨耐磨零件。

查手册得到ABS塑料的成型工艺参数:密度 1.01 ~ 1.07 g/cm3;收缩率 0.3 ~ 0.8 % ;预热温度 80C°~ 85C°,预热时间 2 ~ 3 h ;料筒温度后段150C°~170C°,中段165C°~180C°,前段180C°~200C°;喷嘴温度 170C°~ 180C°;模具温度 50C°~ 80C°;注射压力60 ~ 100 MPa ;成型时间注射时间20 ~ 90s ,保压时间0 ~ 5s ,冷却时间20 ~ 120s 。

2.塑件结构分析:(1)ABS密度为1.05g/cm3,收缩率0.4%-0.7%,取0.6%,塑件尺寸精度没有特殊要求,为一般精度,未注公差按照MT5级精度公差值选取。

(2) ABS注射成型表面粗糙度Ra0.025~1.6之间,我们取0.8.( 3)塑件形状较简单,单个制件的体积为14.015cm3 ,质量14.72g,重量较轻,塑件壁厚平均为3.25。

3.注射机的选择ABS选用螺杆式,注塑量为m>=(2*1.2*14.015)/0.8=42.045cm3,锁模力F锁=3925*34.2*1.2=161.08KN,考虑其外形尺寸和注射时所需压力及开模行程,选用螺杆式注射机XS-ZY-125,其有关参数为额定注射量125 cm3 ;注射压力199MPa ;锁模力900kN ;最大注射面积130cm2;模具厚度200~ 300mm ;最大开合模行程 160mm ;喷嘴圆弧半径12 mm ;喷嘴孔直径 4 mm ;塑件形状较简单,单个制件的体积为14.015cm3 ,质量14.72g,重量较轻,考虑到塑件的侧面有Φ5mm 的圆孔,需侧向抽芯,模具采用一模二腔、平衡布置。