产品外发控制程序

- 格式:doc

- 大小:143.50 KB

- 文档页数:7

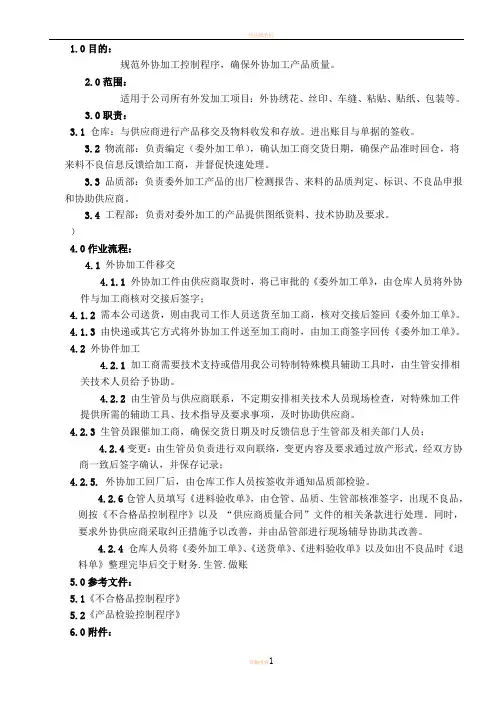

1.0目的:规范外协加工控制程序,确保外协加工产品质量。

2.0范围:适用于公司所有外发加工项目:外协绣花、丝印、车缝、粘贴、贴纸、包装等。

3.0职责:3.1仓库:与供应商进行产品移交及物料收发和存放。

进出账目与单据的签收。

3.2物流部:负责编定(委外加工单),确认加工商交货日期,确保产品准时回仓,将来料不良信息反馈给加工商,并督促快速处理。

3.3品质部:负责委外加工产品的出厂检测报告、来料的品质判定、标识、不良品申报和协助供应商。

3.4工程部:负责对委外加工的产品提供图纸资料、技术协助及要求。

)4.0作业流程:4.1 外协加工件移交4.1.1外协加工件由供应商取货时,将已审批的《委外加工单》,由仓库人员将外协件与加工商核对交接后签字;4.1.2 需本公司送货,则由我司工作人员送货至加工商,核对交接后签回《委外加工单》。

4.1.3 由快递或其它方式将外协加工件送至加工商时,由加工商签字回传《委外加工单》。

4.2外协件加工4.2.1 加工商需要技术支持或借用我公司特制特殊模具辅助工具时,由生管安排相关技术人员给予协助。

4.2.2 由生管员与供应商联系,不定期安排相关技术人员现场检查,对特殊加工件提供所需的辅助工具、技术指导及要求事项,及时协助供应商。

4.2.3生管员跟催加工商,确保交货日期及时反馈信息于生管部及相关部门人员;4.2.4变更:由生管员负责进行双向联络,变更内容及要求通过放产形式,经双方协商一致后签字确认,并保存记录;4.2.5. 外协加工回厂后,由仓库工作人员按签收并通知品质部检验。

4.2.6仓管人员填写《进料验收单》,由仓管、品质、生管部核准签字,出现不良品,则按《不合格品控制程序》以及“供应商质量合同”文件的相关条款进行处理。

同时,要求外协供应商采取纠正措施予以改善,并由品管部进行现场辅导协助其改善。

4.2.4 仓库人员将《委外加工单》、《送货单》、《进料验收单》以及如出不良品时《退料单》整理完毕后交于财务.生管.做账5.0参考文件:5.1《不合格品控制程序》5.2《产品检验控制程序》6.0附件:6.1《不良品申报单》6.3《委外加工单》6.5《进料验收单》7.0流程图:。

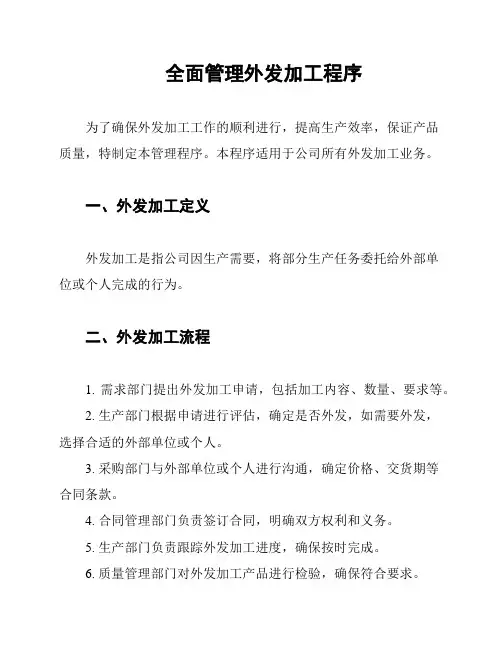

全面管理外发加工程序为了确保外发加工工作的顺利进行,提高生产效率,保证产品质量,特制定本管理程序。

本程序适用于公司所有外发加工业务。

一、外发加工定义外发加工是指公司因生产需要,将部分生产任务委托给外部单位或个人完成的行为。

二、外发加工流程1. 需求部门提出外发加工申请,包括加工内容、数量、要求等。

2. 生产部门根据申请进行评估,确定是否外发,如需要外发,选择合适的外部单位或个人。

3. 采购部门与外部单位或个人进行沟通,确定价格、交货期等合同条款。

4. 合同管理部门负责签订合同,明确双方权利和义务。

5. 生产部门负责跟踪外发加工进度,确保按时完成。

6. 质量管理部门对外发加工产品进行检验,确保符合要求。

7. 仓库部门负责接收、保管和分发外发加工产品。

8. 财务部门负责对外发加工费用进行核算和结算。

三、外发加工管理要求1. 对外发加工单位或个人进行严格的资质审核,确保其具备相应的生产能力、质量控制能力和信誉。

2. 要求外发加工单位或个人严格遵守合同约定,确保产品质量。

3. 定期对外发加工单位或个人进行评估,对不符合要求者及时调整。

4. 加强对外发加工过程的监督和沟通,确保生产进度和质量。

5. 对外发加工产品进行严格的检验,对不合格品及时处理。

6. 加强对外发加工费用的管理,确保费用合理、准确。

四、风险控制与应对措施1. 合同管理:签订合同时,明确违约责任和赔偿标准,降低合同纠纷风险。

2. 质量控制:加强对外发加工产品的检验,确保产品质量。

3. 进度监控:定期跟踪外发加工进度,确保按时完成。

4. 沟通协作:加强各部门之间的沟通与协作,确保外发加工工作顺利进行。

5. 法律法规:遵守国家相关法律法规,确保外发加工业务的合法性。

五、培训与指导1. 对涉及外发加工的业务人员进行相关培训,提高其业务水平。

2. 定期对外发加工单位或个人进行技术指导和培训,提高其生产能力和质量控制水平。

六、持续改进1. 定期对本管理程序进行审查和修订,以适应实际工作需要。

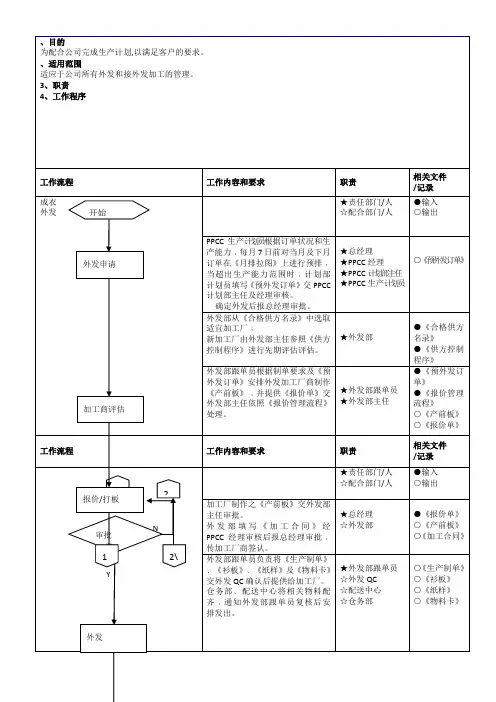

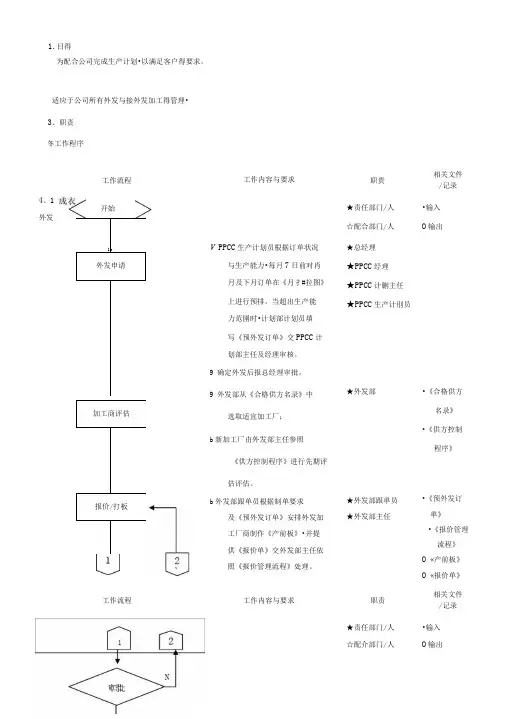

1.目得为配合公司完成生产计划•以满足客户得要求。

适应于公司所有外发与接外发加工得管理•3、职责冬工作程序工作流程工作内容与要求职贵相关文件/记录外发4、11 r外发申请开始加工商评估报价/打板★责任部门/人☆配合部门/人•输入O输出工作流程审批V PPCC生产计划员根据订单状况与生产能力•每月7日前对肖月及下月订单在《月扌#拉图》上进行预排,当超出生产能力范圉时•计划部计划员填写《预外发订单》交PPCC计划部主任及经理审核。

9 确定外发后报总经理审批。

9 外发部从《合格供方名录》中选取适宜加工厂;b新加工厂由外发部主任参照《供方控制程序》进行先期评估评估。

b外发部跟单员根据制单要求及《预外发订单》安排外发加工厂商制作《产前板》•并提供《报价单》交外发部主任依照《报价管理流程》处理。

工作内容与要求★总经理★PPCC经理★PPCC计删主任★PPCC生产计刖员★外发部★外发部跟单员★外发部主任职责★责任部门/人☆配介部门/人•《合格供方名录》•《供方控制程序》•《预外发订单》•《报价管理流程》O «产前板》O «报价单》相关文件/记录•输入O输出核对Y加 工作流程b 加工厂制作之《产前板》交外 发部主任审批。

b 外发部填写《加工合同》经 PPCC 经埋审核后报总经埋审 批,传加工厂商签认。

★总经理☆外发部• «报价单》O «产前板》O 《加工合同》b 外发部跟单员负责将《生产制 单》.«衫板》.«纸样》及 《物料卡》交外发QC 确认后 捉供给加工厂。

V 仓务部、配送中心将相关物 料配齐.通知外发部跟单员 复核后安排发出。

★外发部跟单员☆外发QC ☆配送中心 ☆仓务部 O 《生产制单》 O «衫板》 O «纸样》 O «物料卡》b 外发部跟单员跟踪生产进度 及物料欠缺情况.视悄形与 相关部门沟通作出应变、b 涉及技朮问题由外发部主任 负资跟进回复。

WI- 2013 - 03-00工作指引(Work instruction): 外发产品及质量控制主题Subject:文件编号Document No:版本Revision:生效日期Effective Date: 质量管理组编制Prepared by: 管理经理审批Approved by派发清单:1.0 目的(Purpose)控制本公司外发加工及外包过程, 以确保外发加工及外包产品质量及交期符合本公司及客户要求To control the subcontract process, ensure the product from subcontractor fulfill our customer requirement.2.0 范围(Scope)适用于对外发加工商及外包商加工过程及其产品的控制The procedure applies to all subcontract process and product for i.Tech..3.0 参考文件(Reference)<<采购控制>><<新产品开发程序>><<纠正及预防措施>><<设计更改工作指引>>4.0 定义(Definition)5.0 责任(Responsibilities)6.0 Training and Experience 培训及资历The inspector must be trained for correlative skills.执行检验的人员必须经过相关技能培训。

7.0 程序Procedure8.0 Record记录9.0 流程图Flow ChartSubcontract process and quality control flow chart--- 完---。

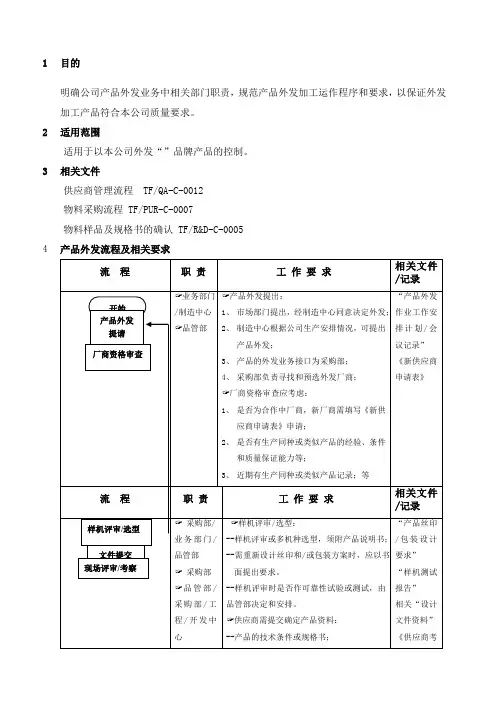

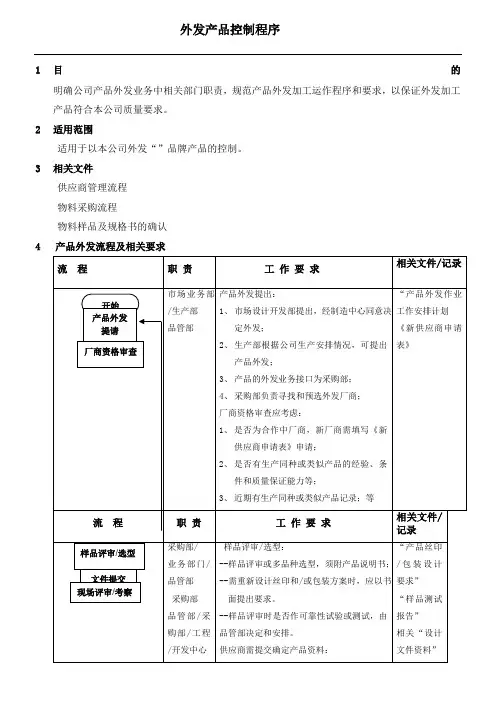

产品外发检验控制程序1 目的保证外发产品质量,达到客户要求,符合本公司需要2 范围适用于外发物料质量管理、外发生产过程质量控制、外发成品质量控制3 原则程序流畅,责任明确,全面细致,真实准确4 作业流程4.1 产品外发申请4.1.1 市场部门提出,经制造中心同意决定外发4.1.2 制造中心根据公司生产安排情况,可提出产品外发4.1.3 产品的外发业务接口为采购部4.1.4 采购部负责寻找和预选外发厂商4.2 厂商资格审核因数4.2.1 是否为合作中心厂商,新厂商需填写“新供应商申请表”4.2.2 是否有生产同种或类似产品的经验、条件和质量保证能力等4.2.3 近期有生产同种或类似产品记录等4.3 设备审核4.3.1 设备能力审核,须附相应产品说明书4.3.2 需重新组织设备能力时,应以书面进行说明4.3.3 设备是否满足产品生产,由品质部和工程部协作审核4.4 供应商需提交确定的产品资料4.4.1 产品的技术条件或规范书4.4.2 产品的使用说明书4.4.3 产品的材料清单4.4.4 关键器件及供应商清单4.4.5 产品的组装图4.5 评审小组的成立4.5.1 由采购部联络和安排现场评审时间4.5.2 组成评审小组,小组成员可包括品管、采购、工程、开发人员4.5.3 评审/考察重点为产品开发能力、工艺制造水平和质量管理能力4.5.4 评审小组在考察后,须提出《供应商考察报告》并给出明确意见4.6 试产评估4.6.1 评估人员包括开发中心、工程部、品质部4.6.2 试产评估合格前,品质部拟订《技术质量协议》4.6.3 现场考察合格或试产评估合格(非成熟产品适用,品质部可以认定厂商4.6.4 外发厂商认定后,签订《技术质量协议》4.6.5 《技术质量协议》由品质部提出,分别由厂商代表和公司生产副总签署4.7 《技术质量协议》内容4.7.1 文件编号4.7.2 双方公司名称、地址、电话、传真、电子信箱4.7.3 外发产品名称及型号4.7.4 产品的技术要求4.7.5 生产质量控制要求4.7.6 制成品的验收方式和抽样检验计划4.7.7 质量责任和赔偿4.7.8 服务4.7.9 有效期及其他相关附加要求4.8 外发生产监督4.8.1 外发厂商按要求生产或加工4.8.2 品质部依据本公司生产品质控制程序和外发生产协议,向外发供应商指派质量检验及管理人员4.8.3 生产过程中,除授权允许的项目外,产品的任何变更厂商须书面知会品质部4.8.4 技术协议书中明确指定的物料或产品技术指标的变更,须经品质部认可,否则OQC 有权拒绝验货4.9 如生产过程中出现问题影响生产品质时,由外发质量管理人员建议停止生产,并通知外发供应商企业负责人,联络本公司外发部门,由外发跟单员决定处理方式4.10 成品的验收4.10.1 可外派OQC驻场验收4.10.2 外驻OQC的验货标准有QE审核后提供,产品的变更由QE负责指导OQC执行4.10.3 产品合格标识用的贴纸或印章由OQC负责管理,保证印章和标贴签的规范使用4.10.4 OQC有权按公司要求对不合格品进行判定和监督处理4.11 半成品验收4.11.1 由OQC负责,地点根据具体情况确定,外驻时参见成品验收要求4.11.2 来料检验时,在收料组点收后进行,不合格的按“进料检验流程”处理4.12 收料组点收后知会计划部和OQC,OQC检验合格后入组合库4.13 计划部安排半成品来厂后的生产加工。

PPCC生产计划员根据订单状况和生产能力﹐每月7日前对当月及下月订单在《月排拉图》上进行预排﹐当超出生产能力范围时﹐计划部计划员填写《预外发订单》交PPCC计划部主任及经理审核。

确定外发后报总经理审批。

外发部从《合格供方名录》中选取适宜加工厂﹔新加工厂由外发部主任参照《供方控制程序》进行先期评估评估。

外发部跟单员根据制单要求及《预外发订单》安排外发加工厂商制作《产前板》﹐并提供《报价单》交外发部主任依照《报价管理流程》处理。

加工厂制作之《产前板》交外发部主任审批。

外发部填写《加工合同》经PPCC经理审核后报总经理审批﹐传加工厂商签认。

外发部跟单员负责将《生产制单》﹑《衫板》﹑《纸样》及《物料卡》交外发QC确认后提供给加工厂。

仓务部﹑配送中心将相关物料配齐﹐通知外发部跟单员复核后安排发出。

外发部跟单员跟踪生产进度及物料欠缺情况﹐视情形与相关部门沟通作出应变.涉及技朮问题由外发部主任负责跟进回复。

外发QC视加工进度适时安排中期检验﹐并填《中期验货报告》给加工厂方。

加工完成后﹐由外发QC到外厂进行检验﹐并开具《尾期验货报告》.由加工厂送货回厂。

仓务部凭加工厂《送货单》﹑及外发QC 《尾期验货报告》进行点收。

仓务部仓务员根据《送货单》核对数量。

由外发部跟单员以电邮方式通知生产部计划员安排尾部加工﹐并根据《生产部工序控制程序》处理。

尾查检验发现之返工品﹐由外发跟单员跟进处理。

入仓后﹐由客户代表根据《走货排期表》通知客人查货。

外发部跟单跟进多余物料退回本厂及入仓。

外发部需制作月报表﹐呈报PPCC经理及总经理﹐报表应全面反映已完结与未完结外发加工单情况。

外发部应结合《送货单》﹑《加工合同》及检验报告等资料,于限期内(完结后一周)制作出<预付款单>由主任审核﹑PPCC经理审批后连同《加工合同》一并交财务部审对结算。

车印花计划员将客批OK板﹑《生产制单》提供给车印花供货商﹔裁片车印花由车印花计划员根据生管部《裁剪排期表》与车印花厂协商预位安排生产﹔半成品和成衣车印花由车印花计划员根据生管部《生产周排期表》与车印花厂协商预位安排生产。