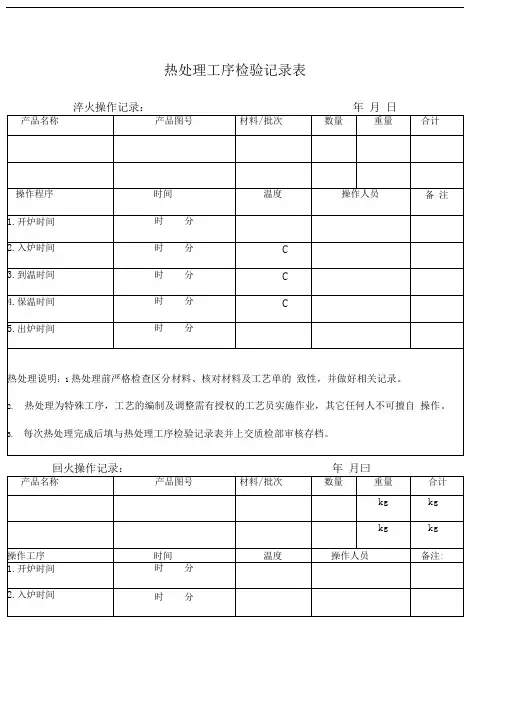

热处理检验记录表

- 格式:docx

- 大小:450.79 KB

- 文档页数:3

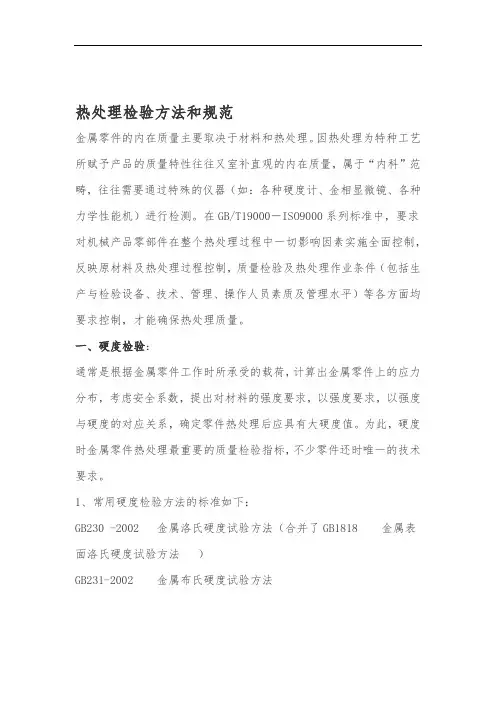

热处理检验方法和规范金属零件的内在质量主要取决于材料和热处理。

因热处理为特种工艺所赋予产品的质量特性往往又室补直观的内在质量,属于“内科”范畴,往往需要通过特殊的仪器(如:各种硬度计、金相显微镜、各种力学性能机)进行检测。

在GB/T19000-ISO9000系列标准中,要求对机械产品零部件在整个热处理过程中一切影响因素实施全面控制,反映原材料及热处理过程控制,质量检验及热处理作业条件(包括生产与检验设备、技术、管理、操作人员素质及管理水平)等各方面均要求控制,才能确保热处理质量。

一、硬度检验:通常是根据金属零件工作时所承受的载荷,计算出金属零件上的应力分布,考虑安全系数,提出对材料的强度要求,以强度要求,以强度与硬度的对应关系,确定零件热处理后应具有大硬度值。

为此,硬度时金属零件热处理最重要的质量检验指标,不少零件还时唯一的技术要求。

1、常用硬度检验方法的标准如下:GB230 -2002 金属洛氏硬度试验方法(合并了GB1818 金属表面洛氏硬度试验方法)GB231-2002 金属布氏硬度试验方法GB4340-2000 金属维氏硬度试验方法(合并了GB4342 金属显微维氏硬度试验方法 GB5030 金属小负荷维氏试验方法)2、待检件选取与检验原则如下:为保证零件热处理后达到其图纸技术(或工艺)要求,待检件选取应有代表性,通常从热处理后的零件中选取,能反映零件的工作部位或零件的工作部位硬度的其他部位,对每一个待检件的正式试验点数一般应不少于3个点。

通常连续式加热炉(如网带炉):应在连续生产的网带淬火入回火炉前、回火后入料框前的网带上抽检3-5件/时。

且及时作检验记录。

同时,若发现硬度超差,应及时作检验记录。

同时,若发现硬度越差,应及时进行工艺参数调整,且将前1小时段的零件进行隔离处理(如返工、检)。

通常周期式加热炉(如井式炉、箱式炉):应在淬火后、回火后均从料框的上、中、下部位抽检6-9件/炉,且及时作检验记录。

热处理过程验规范编制:审核:批准:日期:1、范围本检验规程规定了本公司热处理件检验内容、检验方法,所使用的检验测量设备、产品质量状态标识,适用于本厂热处理件的检验,供方提供产品的热处理性能检验比照本文件执行。

2、检验依据2.1 国家标准、行业标准、ASTM E102.2 质量计划/排产计划/技术协议2.3 产品图纸及工艺3、硬度检验程序3.1检验频次:热处理零件应根据相关技术文件规定进行检验(如:法兰壳体要进行全检);技术文件未规定的,按《DH018通用抽样检验规范》中的2.5AQL进行检验。

3.2检验设备:所有硬度计均应在计量部门检定的有效期内使用,不允许在无检定合格证书或超过检定的有效期使用。

3.3工件表面处理:检验硬度前,应将表面进行修磨,使表面粗糙度符合所用硬度计的要求。

将零件表面清理干净,去除氧化皮,脱碳层及毛刺等且表面不应有明显的机加工痕迹,被测零件的温度以室温为准,或略高于室温但以人手能稳稳抓住为限。

3.4检测部位:硬度检验的位置应根据工艺文件确定,工艺文件没有规定时,优先在产品端面打印硬度,长轴类产品在不影响后续加工尺寸的情况下,可在外圆处打印硬度。

3.5 检验内容:外观及硬度。

3.6硬度计的选择①调质件采用布氏硬度计和里氏硬度计相结合的方式检验,每炉中抽出1件产品使用HB3000布氏硬度计、液压式布氏硬度计或便携式布洛硬度计进行检测,检测合格后,其余产品可用里氏硬度计进行检测。

对于尺寸较大者直接用便携式硬度检验;②淬火件用洛氏硬度计和里氏硬度计相结合的方式检验。

对于尺寸较大者,允许用里氏硬度计监控过程质量,③渗碳或硬化层较薄的零件,用维氏硬度计检验。

④当使用锉刀检验零件硬度时,必须注意锉痕的位置,应不影响零件的最后硬度。

4、质量记录检验过程做好各种质量记录,如跟单上的质量状态标识、过程首检记录、返工单、废品单、不合格品反馈处理单等。

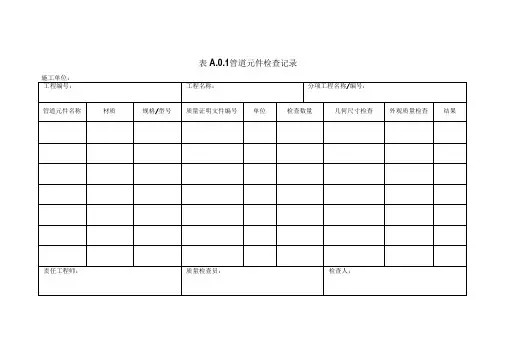

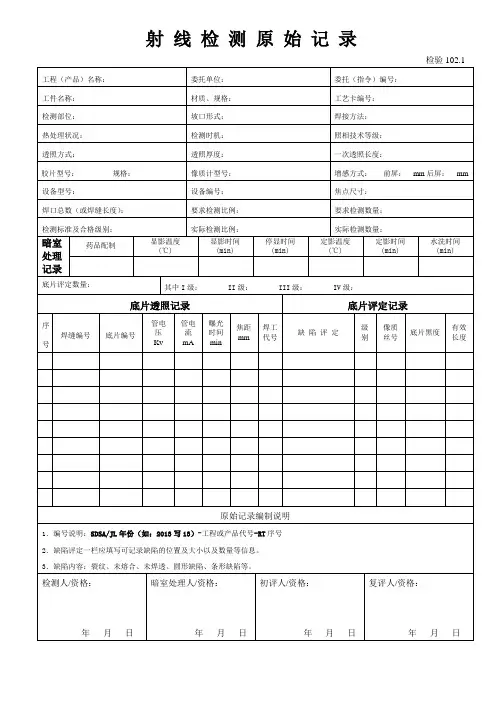

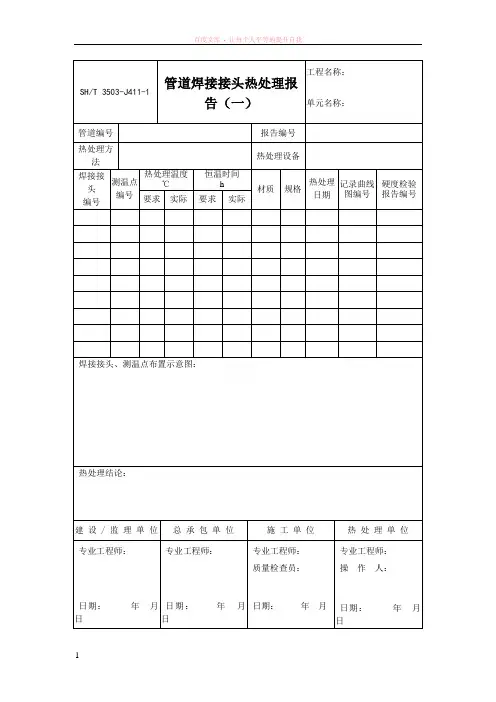

SH/T 3503-J411-1管道焊接接头热处理报告(一)工程名称:单元名称:管道编号报告编号热处理方法热处理设备焊接接头编号测温点编号热处理温度℃恒温时间h 材质规格热处理日期记录曲线图编号硬度检验报告编号要求实际要求实际焊接接头、测温点布置示意图:热处理结论:建设/ 监理单位总承包单位施工单位热处理单位专业工程师:日期:年月日专业工程师:日期:年月日专业工程师:质量检查员:日期:年月专业工程师:操作人:日期:年月日SH/T 3503-J411-2管道焊接接头热处理报告(二)工程名称:单元名称:管道编号报告编号热处理方法热处理设备焊接接头编号测温点编号热处理温度℃恒温时间h材质规格热处理日期记录曲线图编号硬度检验报告编号要求实际要求实际SH/T 3503-J129硬度检验报告第页共页工程名称:单元名称:委托单位报告编号检件编号承包单位检件名称检件规格mm 检件材质热处理状态表面状态检验方法检验标准被检验产品标准设备型号检验比例% 检验数量检验部位编号测点编号硬度值检验部位编号测点编号硬度值检验部位编号测点编号硬度值检验结论:备注:试验人:资格:审核人:资格:检测单位:(公章)报告日期:年月日。

中国热处理检验规范热处理检验方法和规范金属零件的内在质量主要取决于材料和热处理。

因热处理为特种工艺所赋予产品的质量特性往往又室补直观的内在质量,属于“内科”范畴,往往需要通过特殊的仪器(如:各种硬度计、金相显微镜、各种力学性能机)进行检测。

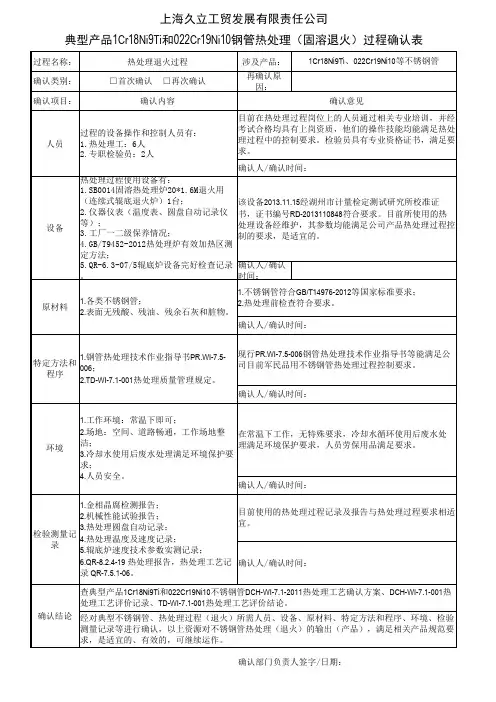

在GB/T19000-ISO9000系列标准中,要求对机械产品零部件在整个热处理过程中一切影响因素实施全面控制,反映原材料及热处理过程控制,质量检验及热处理作业条件(包括生产与检验设备、技术、管理、操作人员素质及管理水平)等各方面均要求控制,才能确保热处理质量。

为此,为了提高我公司热处理产品质量,遵循热处理相关标准,按零件图纸要求严格执行,特制定本规范一、使用范围:本规范适用于零件加工部所有热处理加工零件。

二、硬度检验:通常是根据金属零件工作时所承受的载荷,计算出金属零件上的应力分布,考虑安全系数,提出对材料的强度要求,以强度要求,以强度与硬度的对应关系,确定零件热处理后应具有大硬度值。

为此,硬度时金属零件热处理最重要的质量检验指标,不少零件还时唯一的技术要求。

1、常用硬度检验方法的标准如下:GB230 金属洛氏硬度试验方法GB231 金属布氏硬度试验方法GB1818 金属表面洛氏硬度试验方法GB4340 金属维氏硬度试验方法GB4342 金属显微维氏硬度试验方法GB5030 金属小负荷维氏试验方法2、待检件选取与检验原则如下:为保证零件热处理后达到其图纸技术(或工艺)要求,待检件选取应有代表性,通常从热处理后的零件中选取,能反映零件的工作部位或零件的工作部位硬度的其他部位,对每一个待检件的正时试验点数一般应不少于3个点。

通常连续式加热炉(如网带炉):应在连续生产的网带淬火入回火炉前、回火后入料框前的网带上抽检3-5件/时。

且及时作检验记录。

同时,若发现硬度超差,应及时作检验记录。

同时,若发现硬度越差,应及时进行工艺参数调整,且将前1小时段的零件进行隔离处理(如返工、检)。

调质、回火、淬火一、外观1.表面不应有碰伤、烧伤、麻点、裂纹、折叠、氧化皮等2.表面应清理干净,无残盐、锈斑,盲孔里无残油、盐等物二、表面硬度1.一般淬火、回火炉件用维氏硬度计(HV1~5)或洛氏硬度计检验,调质件淬火后用洛氏硬度计检验,回火后用布硬度计检验2.表面硬度检验部位应是图样或技术文件规定的部位,未明确规定的以工作面硬度为准3.表面硬度范围应符合图样或技术文件规定范围,图样或技术文件中未规定硬度值的波动范围时,只允许上下波动5HRC。

对于只有1个硬度值的,则按具体数值上加3HRC、下减2HRC的范围波动4.工件淬火后,回火前的硬度值应大于或等于技术要求中上限值(有二次硬化钢除外)。

砚钢调质件(ø>40mm)淬火后,表面硬度应>40HRC,中小件淬火后硬度应大于45HRC,合金钢调质件(ø≤40mm)淬火后硬度≥45HRC5.淬火后,回火前的中间检查数应根据工艺文件规定执行,但不得低于3%(标准件除外),直径或厚度≤1mm,长度≤3mm的微小件,允许抽检率0.1%~1%6.局部淬火、回火件,应避免在过渡区检验硬度,硬度区域误差允许±5mm7.在零件上若有面积在16mm²以上,硬度低于图样规定下限值时,这个面积叫软块,一般工件工作面不允许有软块,小件(ø≤10mm)不允许有软块8.成批生产,按比便抽检中,发现有一件硬度不合格,须加倍抽检,还有一件不合格,再另倍抽检,再有一件不合格,则该批件不合格,不得验收入库,或全数挑捡或返工处理9.圆柱面、球面用布氏硬度计检验硬度时,应加工成平面试块检验,用洛氏检测时应加修正值10.硬度检验报告中,洛氏硬度应精确到0.5HRC,布氏硬度应精确到5HBS(维氏硬度相同)三、显微组织检验1.图样或技术文件规定须进行此项检验时才进行检验。

但零件性能异常或出现废品时,须进行显微组织检验2.淬火前零件材质和显微组织应按原材料出厂时规定检验,原材料已经过预先热处理的,按预先热处理后的显微组织规定检验3.中碳钢、中碳合金结构钢淬火马氏体等级按ZBJ36016-90«中碳钢与中碳合金结构钢马氏体等级»的规定检验,2~6级合格,1及欠热,7、8级过热(本标准也适用于低温回火后马氏体组织检验)4.调质件淬硬层回火后的组织应是回火索氏体,调质件表面硬度合格,淬硬层不是回火索氏体,应判为不合格5.锻件调质后的显微组织检验参见GB/T13320-91«钢质模锻件金相组织评级图及评定方法»,按第二、第四级别图评定,淬硬层1~3级合格、非淬硬后允许3~5级合格6.一般件表面允许脱碳层深不大于单面磨削余量的1/3,脱碳层深的测定按GB224-87«钢的脱碳层浓度测定法»进行7.锻件非加工面调质层允许脱碳层深应按工艺文件规定检验,单面一般小于0.2mm。

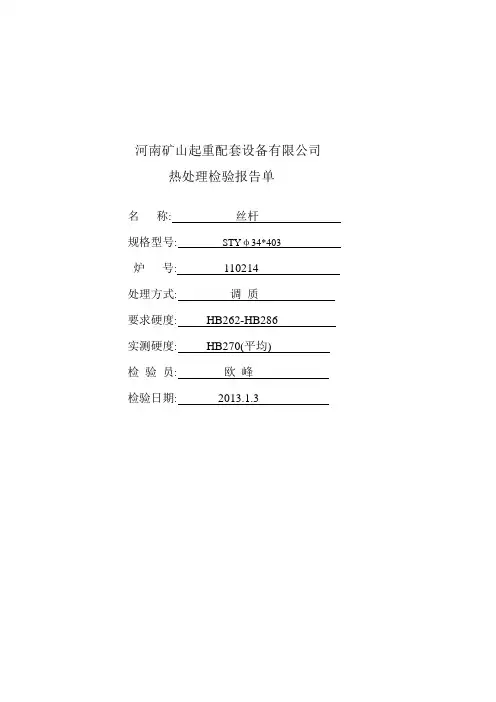

热处理工艺评定记录热处理工艺评定记录(PQR)/QR13-02 序号:09002 公司名称工艺评定记录编号PQR-02 日期2009-2-23冲击试验其他试验试验类型硬度试验见硬度检查报告其他兹证明本报告所述均属正确,并且试验是根据热处理工艺要求进行试件的准备和试验的。

签字人日期2009-2-23石油机械设备制造有限公司硬度检查报告热处理工艺评定记录(PQR)QR13-02 序号:09005公司名称工艺评定记录编号PQR-05 日期2009-2-23冲击试验其他试验试验类型硬度试验见硬度检查报告其他兹证明本报告所述均属正确,并且试验是根据热处理工艺要求进行试件的准备和试验的。

签字人日期硬度检查报告热处理工艺评定记录(PQR)QR13-02 序号:0912公司名称工艺评定记录编号PQR-12 日期2009-2-23冲击试验其他试验试验类型硬度试验见硬度检查报告其他兹证明本报告所述均属正确,并且试验是根据热处理工艺要求进行试件的准备和试验的。

签字人日期2009-2-23硬度检查报告热处理工艺评定记录(PQR)QR13-02 序号:0913公司名称工艺评定记录编号PQR-13 日期2009-2-23冲击试验其他试验试验类型硬度试验见硬度检查报告其他兹证明本报告所述均属正确,并且试验是根据热处理工艺要求进行试件的准备和试验的。

签字人日期2009-2-23硬度检查报告热处理工艺评定记录(PQR)QR13-02 序号:0913公司名称工艺评定记录编号PQR-13 日期2009-2-23冲击试验其他试验试验类型硬度试验见硬度检查报告其他兹证明本报告所述均属正确,并且试验是根据热处理工艺要求进行试件的准备和试验的。

签字人日期2009-2-23硬度检查报告热处理工艺评定记录(PQR)/QR13-02 序号:0913公司名称工艺评定记录编号PQR-13 日期2009-2-23冲击试验其他试验试验类型硬度试验见硬度检查报告其他兹证明本报告所述均属正确,并且试验是根据热处理工艺要求进行试件的准备和试验的。