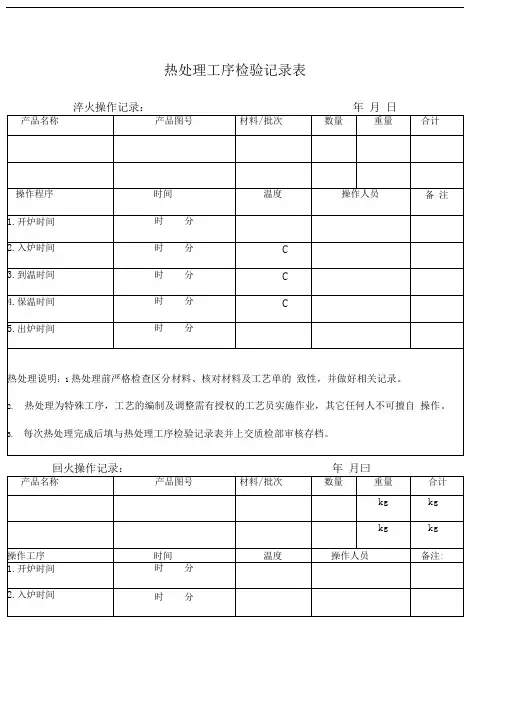

热处理检验记录表

- 格式:doc

- 大小:53.50 KB

- 文档页数:1

热处理检验方法和规范金属零件的内在质量主要取决于材料和热处理。

因热处理为特种工艺所赋予产品的质量特性往往又室补直观的内在质量,属于“内科”范畴,往往需要通过特殊的仪器(如:各种硬度计、金相显微镜、各种力学性能机)进行检测。

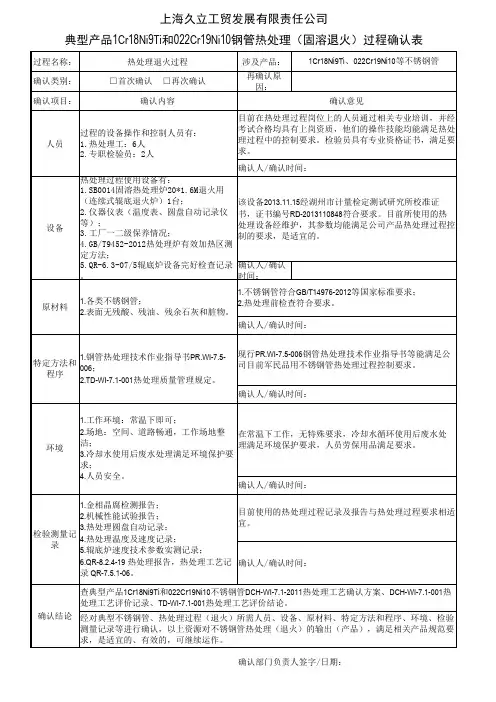

在GB/T19000-ISO9000系列标准中,要求对机械产品零部件在整个热处理过程中一切影响因素实施全面控制,反映原材料及热处理过程控制,质量检验及热处理作业条件(包括生产与检验设备、技术、管理、操作人员素质及管理水平)等各方面均要求控制,才能确保热处理质量。

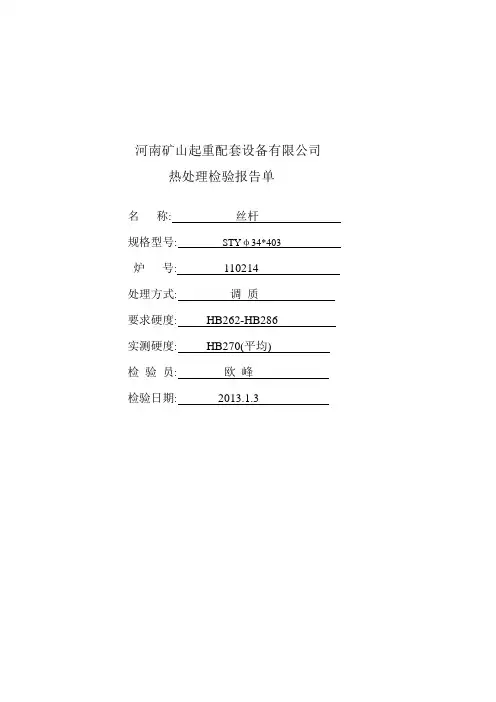

一、硬度检验:通常是根据金属零件工作时所承受的载荷,计算出金属零件上的应力分布,考虑安全系数,提出对材料的强度要求,以强度要求,以强度与硬度的对应关系,确定零件热处理后应具有大硬度值。

为此,硬度时金属零件热处理最重要的质量检验指标,不少零件还时唯一的技术要求。

1、常用硬度检验方法的标准如下:GB230 -2002 金属洛氏硬度试验方法(合并了GB1818 金属表面洛氏硬度试验方法)GB231-2002 金属布氏硬度试验方法GB4340-2000 金属维氏硬度试验方法(合并了GB4342 金属显微维氏硬度试验方法 GB5030 金属小负荷维氏试验方法)2、待检件选取与检验原则如下:为保证零件热处理后达到其图纸技术(或工艺)要求,待检件选取应有代表性,通常从热处理后的零件中选取,能反映零件的工作部位或零件的工作部位硬度的其他部位,对每一个待检件的正式试验点数一般应不少于3个点。

通常连续式加热炉(如网带炉):应在连续生产的网带淬火入回火炉前、回火后入料框前的网带上抽检3-5件/时。

且及时作检验记录。

同时,若发现硬度超差,应及时作检验记录。

同时,若发现硬度越差,应及时进行工艺参数调整,且将前1小时段的零件进行隔离处理(如返工、检)。

通常周期式加热炉(如井式炉、箱式炉):应在淬火后、回火后均从料框的上、中、下部位抽检6-9件/炉,且及时作检验记录。

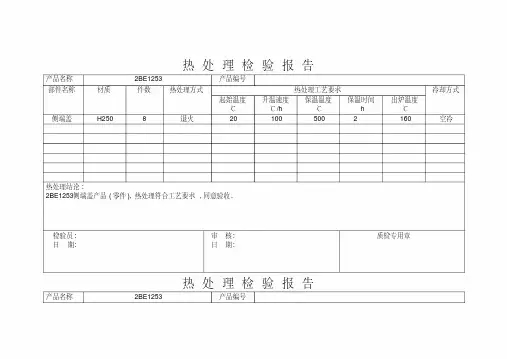

热处理检验报告产品名称2BE1253产品编号部件名称材质件数热处理方式热处理工艺要求冷却方式起始温度℃升温速度℃/h保温温度℃保温时间h出炉温度℃侧端盖H2508退火20100500 2160空冷热处理结论:2BE1253侧端盖产品(零件),热处理符合工艺要求,同意验收。

检验员: 日期:审核:日期:质检专用章热处理检验报告产品名称2BE1253产品编号部件名称材质件数热处理方式热处理工艺要求冷却方式起始温度℃升温速度℃/h保温温度℃保温时间h出炉温度℃泵体Q235B4退火20100720 3720空冷热处理结论:2BE1253泵体产品(零件),热处理符合工艺要求,同意验收。

检验员: 日期:审核:日期:质检专用章热处理检验报告产品名称2BE1253产品编号部件名称材质件数热处理方式热处理工艺要求冷却方式起始温度℃升温速度℃/h保温温度℃保温时间h出炉温度℃主轴(调质)45#4淬火60080870 5870油冷回火35060 640 8 350 空冷热处理结论:2BE1253主轴产品(零件),热处理符合工艺要求,同意验收。

检验员: 日期:审核:日期:质检专用章热处理检验报告产品名称2BE1253产品编号部件名称材质件数热处理方式热处理工艺要求冷却方式起始温度℃升温速度℃/h保温温度℃保温时间h出炉温度℃轴套304(0Cr18Ni9)8退火20100350 4300空冷分配器304(0Cr18Ni9)8 退火20 100 350 4 300 空冷热处理结论:2BE1253轴套、分配器产品(零件),热处理符合工艺要求,同意验收。

检验员: 日期:审核:日期:质检专用章热处理检验报告产品名称2BE1253产品编号部件名称材质件数热处理方式热处理工艺要求冷却方式起始温度℃升温速度℃/h保温温度℃保温时间h出炉温度℃叶轮316L(00Cr17Ni14Mo2)4退火20100350 4300空冷热处理结论:2BE1253叶轮产品(零件),热处理符合工艺要求,同意验收。

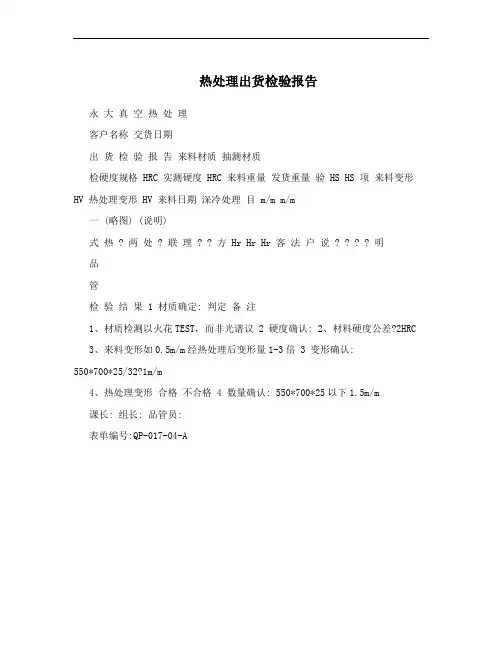

热处理出货检验报告

永大真空热处理

客户名称交货日期

出货检验报告来料材质抽测材质

检硬度规格 HRC 实测硬度 HRC 来料重量发货重量验 HS HS 项来料变形HV 热处理变形 HV 来料日期深冷处理目 m/m m/m

一 (略图) (说明)

式热 ? 两处 ? 联理 ? ? 方 Hr Hr Hr 客法户说 ? ? ? ? 明

品

管

检验结果 1 材质确定: 判定备注

1、材质检测以火花TEST,而非光谱议 2 硬度确认:

2、材料硬度公差?2HRC

3、来料变形如0.5m/m经热处理后变形量1-3倍 3 变形确认:

550*700*25/32?1m/m

4、热处理变形合格不合格 4 数量确认: 550*700*25以下1.5m/m

课长: 组长: 品管员:

表单编号:QP-017-04-A。

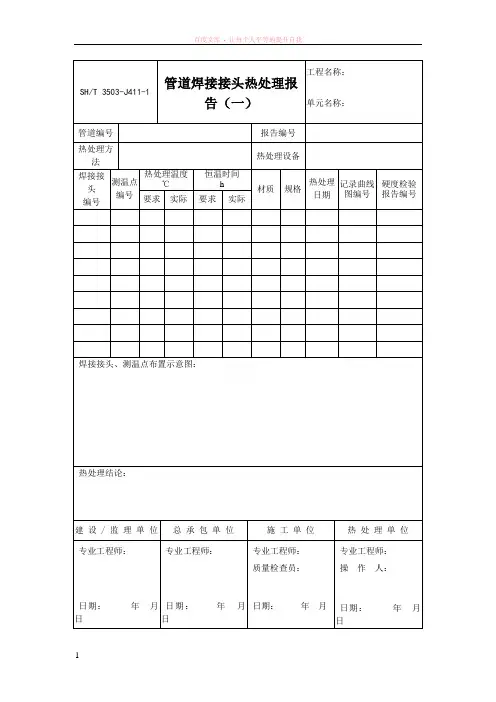

SH/T 3503-J411-1管道焊接接头热处理报告(一)工程名称:单元名称:管道编号报告编号热处理方法热处理设备焊接接头编号测温点编号热处理温度℃恒温时间h 材质规格热处理日期记录曲线图编号硬度检验报告编号要求实际要求实际焊接接头、测温点布置示意图:热处理结论:建设/ 监理单位总承包单位施工单位热处理单位专业工程师:日期:年月日专业工程师:日期:年月日专业工程师:质量检查员:日期:年月专业工程师:操作人:日期:年月日SH/T 3503-J411-2管道焊接接头热处理报告(二)工程名称:单元名称:管道编号报告编号热处理方法热处理设备焊接接头编号测温点编号热处理温度℃恒温时间h材质规格热处理日期记录曲线图编号硬度检验报告编号要求实际要求实际SH/T 3503-J129硬度检验报告第页共页工程名称:单元名称:委托单位报告编号检件编号承包单位检件名称检件规格mm 检件材质热处理状态表面状态检验方法检验标准被检验产品标准设备型号检验比例% 检验数量检验部位编号测点编号硬度值检验部位编号测点编号硬度值检验部位编号测点编号硬度值检验结论:备注:试验人:资格:审核人:资格:检测单位:(公章)报告日期:年月日。

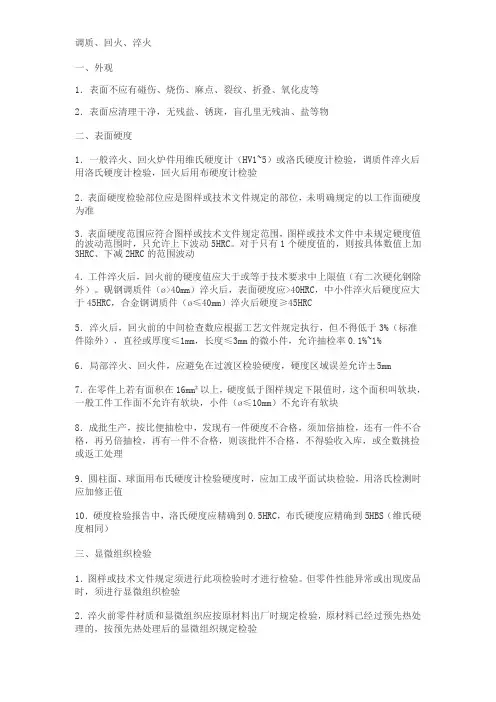

调质、回火、淬火一、外观1.表面不应有碰伤、烧伤、麻点、裂纹、折叠、氧化皮等2.表面应清理干净,无残盐、锈斑,盲孔里无残油、盐等物二、表面硬度1.一般淬火、回火炉件用维氏硬度计(HV1~5)或洛氏硬度计检验,调质件淬火后用洛氏硬度计检验,回火后用布硬度计检验2.表面硬度检验部位应是图样或技术文件规定的部位,未明确规定的以工作面硬度为准3.表面硬度范围应符合图样或技术文件规定范围,图样或技术文件中未规定硬度值的波动范围时,只允许上下波动5HRC。

对于只有1个硬度值的,则按具体数值上加3HRC、下减2HRC的范围波动4.工件淬火后,回火前的硬度值应大于或等于技术要求中上限值(有二次硬化钢除外)。

砚钢调质件(ø>40mm)淬火后,表面硬度应>40HRC,中小件淬火后硬度应大于45HRC,合金钢调质件(ø≤40mm)淬火后硬度≥45HRC5.淬火后,回火前的中间检查数应根据工艺文件规定执行,但不得低于3%(标准件除外),直径或厚度≤1mm,长度≤3mm的微小件,允许抽检率0.1%~1%6.局部淬火、回火件,应避免在过渡区检验硬度,硬度区域误差允许±5mm7.在零件上若有面积在16mm²以上,硬度低于图样规定下限值时,这个面积叫软块,一般工件工作面不允许有软块,小件(ø≤10mm)不允许有软块8.成批生产,按比便抽检中,发现有一件硬度不合格,须加倍抽检,还有一件不合格,再另倍抽检,再有一件不合格,则该批件不合格,不得验收入库,或全数挑捡或返工处理9.圆柱面、球面用布氏硬度计检验硬度时,应加工成平面试块检验,用洛氏检测时应加修正值10.硬度检验报告中,洛氏硬度应精确到0.5HRC,布氏硬度应精确到5HBS(维氏硬度相同)三、显微组织检验1.图样或技术文件规定须进行此项检验时才进行检验。

但零件性能异常或出现废品时,须进行显微组织检验2.淬火前零件材质和显微组织应按原材料出厂时规定检验,原材料已经过预先热处理的,按预先热处理后的显微组织规定检验3.中碳钢、中碳合金结构钢淬火马氏体等级按ZBJ36016-90«中碳钢与中碳合金结构钢马氏体等级»的规定检验,2~6级合格,1及欠热,7、8级过热(本标准也适用于低温回火后马氏体组织检验)4.调质件淬硬层回火后的组织应是回火索氏体,调质件表面硬度合格,淬硬层不是回火索氏体,应判为不合格5.锻件调质后的显微组织检验参见GB/T13320-91«钢质模锻件金相组织评级图及评定方法»,按第二、第四级别图评定,淬硬层1~3级合格、非淬硬后允许3~5级合格6.一般件表面允许脱碳层深不大于单面磨削余量的1/3,脱碳层深的测定按GB224-87«钢的脱碳层浓度测定法»进行7.锻件非加工面调质层允许脱碳层深应按工艺文件规定检验,单面一般小于0.2mm。

铸钢碳元素处置记录单日期:2024年10月1日时间:8:00-12:00地点:铸钢车间记录员:XXX一、背景信息:根据生产计划,本次处置的铸钢碳元素是用于生产高强度钢材的关键原料之一、该碳元素的含量对最终产品的强度和韧性有直接影响,因此在处置过程中需要注意严格控制其含量。

二、处置过程:1.准备工作:(1)检查设备:检查炉子、加料装置、测量仪器等设备是否正常工作。

(2)检查原料:检查碳元素原料的质量和数量是否符合要求。

(3)安全措施:确保操作人员已经穿戴好防护服、手套、眼镜等个人防护装备,并熟悉相关操作规程和应急处理措施。

2.炉子热处理:(1)将炉子预热至适宜的温度,并保持恒温。

(2)将碳元素原料适量加入炉子中,注意控制加料速度和均匀性。

(3)保持炉温稳定,并根据实际情况调整加热功率和时间。

(4)使用测量仪器对炉内温度、气氛等进行实时监测和记录。

3.炉子冷却与取样:(1)炉子达到设定的热处理时间后,关闭加热源,开始冷却。

(2)使用冷却介质(如水、氮气等)对炉子进行快速冷却,以控制碳元素的扩散速度。

(3)冷却结束后,打开炉门,取出样品进行后续分析和检测。

4.样品分析与检测:(1)将取出的样品送往实验室进行化学成分分析,包括碳含量、硫含量等。

(2)使用光谱仪等仪器对样品进行光谱分析,以获取更详细的元素含量和组成信息。

(3)对样品进行机械性能测试,包括抗拉强度、屈服强度、冲击韧性等。

5.结果记录与分析:(1)将实验室测试结果记录在记录单上,包括样品编号、碳含量、硫含量等。

(2)结合生产要求和产品质量标准,对测试结果进行分析和判定。

(3)根据测试结果,对后续生产工艺进行调整和优化,以提高产品质量和生产效率。

三、问题与改进:1.问题记录:(1)炉子温度控制不够稳定,导致样品的碳含量波动较大。

(2)样品取样过程中存在人为误差,可能影响最终测试结果的准确性。

(3)实验室分析仪器的精度和稳定性有待提高。

(4)样品分析和测试的流程还可以进一步优化,以提高效率和减少浪费。