蒙特纳利主机--鼓式制动器制动力距计算

- 格式:pdf

- 大小:49.38 KB

- 文档页数:1

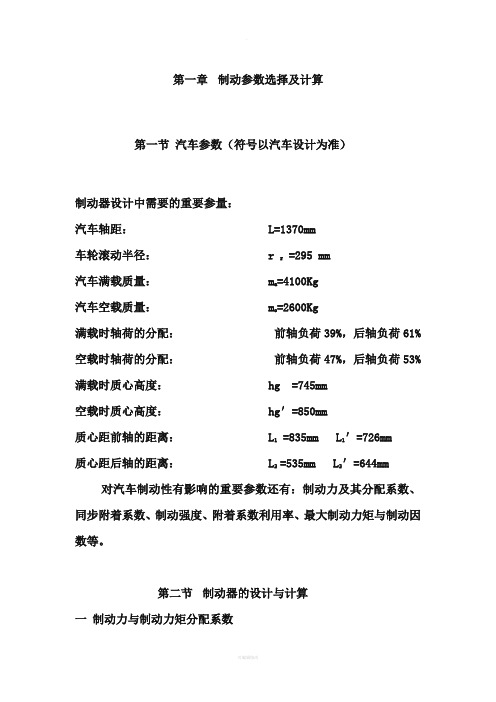

第一章制动参数选择及计算第一节汽车参数(符号以汽车设计为准)制动器设计中需要的重要参量:汽车轴距: L=1370mm车轮滚动半径: r r =295 mm汽车满载质量: m a=4100Kg汽车空载质量: m o=2600Kg满载时轴荷的分配:前轴负荷39%,后轴负荷61% 空载时轴荷的分配:前轴负荷47%,后轴负荷53% 满载时质心高度: hg =745mm空载时质心高度: hg'=850mm质心距前轴的距离: L1 =835mm L1'=726mm质心距后轴的距离: L2 =535mm L2'=644mm 对汽车制动性有影响的重要参数还有:制动力及其分配系数、同步附着系数、制动强度、附着系数利用率、最大制动力矩与制动因数等。

第二节制动器的设计与计算一制动力与制动力矩分配系数0 水平路面满载行驶时,前、后轴的负荷计算对于后轴驱动的移动机械和车辆,在水平路面满载行驶时前后轴的最大负荷按下式计算(g=9.8N/kg)前轴的负荷F1=Ga(L2-ϕhg)/(L-ϕhg)=3830.8N后轴的负荷F2=GaL1/(L-ϕhg)=36349.2Nϕ--- 附着系数,沥青.混凝土路面,取0.6轴荷转移系数:前轴:m,1= F Z1/G1=0.24后轴:m,2= F Z1/G2=1.481、(汽车理论108页)水平路面满载行驶制动时,地面对前后车轮的法向反作用力(满载)F Z1= GL (L2+ϕgh)=4100×9.8÷1.370×(0.535+0.6×0.745)=28800.55NF Z2=GL (L1-ϕgh)=4100×9.8÷1.370×(0.835-0.6×0.745)=11379.45N 式中: G-- 汽车所受重力;L-- 汽车轴距;1L--汽车质心离前轴距离;L2--汽车质心离后轴距离;gh--汽车质心高度;g --重力加速度;(取9.80N/kg)2 (汽车理论8,22)汽车制动时,如果不记车轮的滚动阻力矩和汽车的回转质量的惯性力矩,则任何角速度ω﹥0的车轮,其力矩平衡方程为Mμ-F b⨯R e=0 (4-2)式中:Mμ--制动器对车轮作用的制动力矩,即制动器的摩擦力矩,其方向与车轮旋转方向相反,N﹒m;F b--地面作用于车轮上的制动力,即地面与轮胎之间的摩擦力,又称地面制动力,其方向与汽车行驶方向相反,N;R e--车轮有效半径,m令 F B= Mμ/R e并称之为制动器的制动力,它是在轮胎周缘克服制动器的摩擦力矩所需的力,因此又称为制动周缘力。

制动扭矩: 领蹄:111ϕ∂⨯⨯=K r F M δ从蹄:222ϕ∂⨯⨯=K r F M α求出1ϕ∂K 、2ϕ∂K 、1F 、 βθ2F 就可以根据μ计算出制 动器的制动扭矩。

一.制动器制动效能系数1ϕ∂K 、2ϕ∂K 的计算1.制动器蹄片主要参数:长度尺寸:A 、B 、C 、D 、r (制动鼓内径)、b (蹄片宽)如图1所示; 角度尺寸:β、e (蹄片包角)、α(蹄片轴中心---毂中心连线的垂线和包角平分线的夹角,即最大单位压力线包角平分线的夹角,随磨擦片磨损而增大);μ为蹄片与制动鼓间磨擦系数。

2.求制动效能系数的几个要点1)制动时磨擦片与制动鼓全面接触,单位压力的大小呈正弦曲线分布,如图2,m axP 位于蹄片轴中心---毂中心连线的垂线方向,其它各点的单位压力σsinmax ⨯=P P ;2)通过微积分计算,将制动鼓 与磨擦片之间的单位压 力换算成一个等效压力, 求出等效压力的方向σ 和力的作用点1Z 、2Z (1OZ 、2OZ ),等效力 P 所产生的摩擦力1XOZ (等于μ⨯P )即扭矩(需建立M 和蹄片平台受力F 之间的关系);实际计算必须找出M 与F 之间的关系式:ϕ∂⨯⨯=K r F M3)制动扭矩计算蹄片受力如图3: a. 三力平衡领蹄:111OE H M ⨯=从蹄:222OE H M ⨯=b. 通过对蹄片受力平衡分析(对L 点取力矩)()1111G L H b a F ⨯=+⨯()1111/G L b a F H +⨯=∴()11111/G L OE b a F M ⨯+⨯=111ϕ∂⨯⨯=K r F M∴ 1111G L OE r B A K ⨯+=∂ϕ 同理: 2222G L OE r B A K ⨯+=∂ϕc. 通过图解分析求出1OE 、2OE 、11G L 、22G L 与制动器参数之间的关系,就可以计算出1ϕ∂K 、1ϕ∂K 。

3.具体计算方法: 11-⨯=∂ργϕKl K ; 1'2+⨯=∂ργϕKl KrBA l +=; rC B K 22+=1) 在包角平分线上作辅助圆,求Z.圆心通过O 点,直径=ee e r sin 2sin4+⨯画出σ角线与辅助圆交点,即Z 点等效法向分力作用点。

鼓式制动器制动力矩的计算1、制动器效能因数计算根据制动器结构参数可知:A 、B 、C 、r 、φ、(结构参数意义见附图二)其中θ为最大压力线和水平线的夹角。

由以下公式计算μ=0.35时(μ为摩擦片与制动鼓间摩擦系数),制动器领蹄和从蹄的制动效能因数。

θ=)tan(B C ar μγtan ar = )tan sin sin tan(θφφφφθ+-=ar e θθγλ-+=e θθγλ+-=e 'φφφρsin 2sin 4+= r B A +=ξ rC B k 22+= 领蹄制动效能因数:1sin cos cos 1-=∂γθρλξϕe k K从蹄制动效能因数: 1sin cos 'cos 2+=∂γθρλξϕe k K制动器的总效能因数,可由领、从蹄的效能因数按如下公式计算:21124ϕϕφϕ∂∂∂∂+⋅=K K K K K2、制动器制动力矩计算单个制动器的制动力矩M 为:R P K M ⋅⋅=其中:K 为制动器效能因数P 为制动器输入力,加于两制动蹄的张开力的平均值;R 制动鼓的作用半径,即制动器的工作半径r制动器输入力η⋅⋅=i F P /2其中:F 为气室推杆推力,由配置的气室确定i 为凸轮传动比,e L i /=(L 为调整臂臂长,e 为凸轮力臂,即凸轮基圆半径)η为传动效率,一般区0.63例:某Φ400X180制动器,A=150 B=150 C=30 r=0.2 Φ=115°μ=0.35 η=0.63通过上公式计算得1ϕ∂K =1.530 2ϕ∂K =0.54321124ϕϕφϕ∂∂∂∂+⋅K K K K K ==1.603取F=9900N(0.6MPa 气压下气室输出力) L=125 e=12R P K M ⋅⋅==R L F K ⋅⋅⋅⋅η/2e=1.603*9900*125*0.63*0.2/(2*12) =10414N.m。

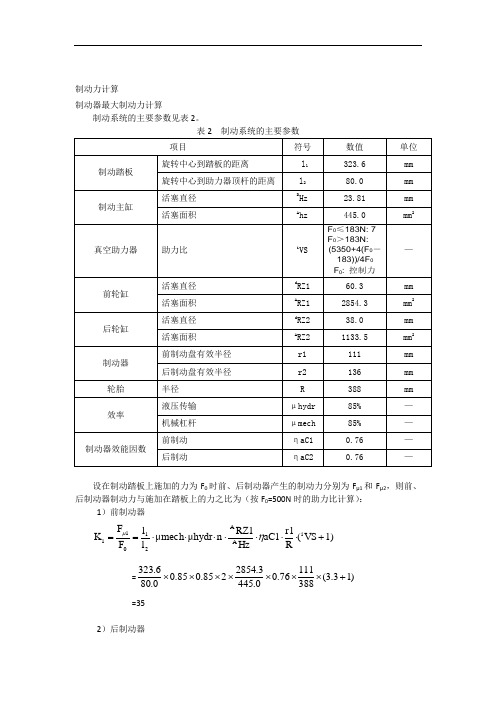

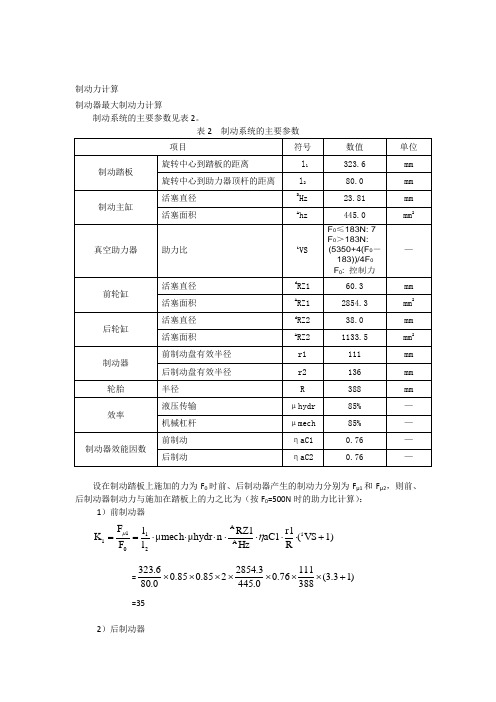

制动力计算制动器最大制动力计算制动系统的主要参数见表2。

表2 制动系统的主要参数设在制动踏板上施加的力为F 0时前、后制动器产生的制动力分别为F μ1和F μ2,则前、后制动器制动力与施加在踏板上的力之比为(按F 0=500N 时的助力比计算): 1)前制动器1)VS (R r1aC1HzRZ1n μhydr μmech l l F F K i A A21011+⋅⋅⋅⋅⋅⋅⋅==ημ=)13.3(38811176.00.4453.2854285.085.00.806.323+⨯⨯⨯⨯⨯⨯⨯ =352)后制动器1)VS (R r2aC2HzRZ2n μhydr μmech l l F F K i A A21022+⋅⋅⋅⋅⋅⋅⋅==ημ=)13.3(38813676.00.4455.1133285.085.00.806.323+⨯⨯⨯⨯⨯⨯⨯ =17由于国家法规规定F 0≤500N ,所以前、后制动器的最大制动力F μ1max 和F μ2max 分别为 F μ1max =500N ·K 1=500N ×35=17500N (1) F μ2max =500N ·K 2=500N ×17=8500N (2)表3 整车参数由汽车理论知识可知,汽车在附着系数为ϕ的道路制动时,当前、后车轮即将抱死时有最大的制动力,这时前、后车轮的制动力等于前、后轴的附着力。

前、后轴的附着力F ϕ1和F ϕ2分别为F ϕ1=F z1ϕ=()ϕϕg h b LG+ (3) F ϕ2=F z2ϕ=()ϕϕg h a LG- (4) 式(3)和式(4)中,F z1—前轴地面法向反力; F z2—后轴地面法向反力;G —汽车重量;a —质心与前轴距离;b —质心与后轴距离; ϕ—路面附着系数; h g —质心高度。

式(3)为一元二次函数,在0<ϕ<1时,F ϕ1随ϕ的增大而增大。

因道路(沥青或混凝土)的峰值附着系数一般为0.8~0.9,取ϕ=0.9,作为F ϕ1的最大值。

制动力计算制动器最大制动力计算制动系统的主要参数见表2。

表2 制动系统的主要参数设在制动踏板上施加的力为F 0时前、后制动器产生的制动力分别为F μ1和F μ2,则前、后制动器制动力与施加在踏板上的力之比为(按F 0=500N 时的助力比计算): 1)前制动器1)VS (Rr1aC1HzRZ1n μhydr μmech l l F F K iAA21011+⋅⋅⋅⋅⋅⋅⋅==ημ=)13.3(38811176.00.4453.2854285.085.00.806.323+⨯⨯⨯⨯⨯⨯⨯=352)后制动器1)VS (Rr2aC2HzRZ2n μhydr μmech l l F F K iAA21022+⋅⋅⋅⋅⋅⋅⋅==ημ=)13.3(38813676.00.4455.1133285.085.00.806.323+⨯⨯⨯⨯⨯⨯⨯=17由于国家法规规定F 0≤500N ,所以前、后制动器的最大制动力F μ1max 和F μ2max 分别为 F μ1max =500N ·K 1=500N ×35=17500N (1) F μ2max =500N ·K 2=500N ×17=8500N (2)表3 整车参数由汽车理论知识可知,汽车在附着系数为ϕ的道路制动时,当前、后车轮即将抱死时有最大的制动力,这时前、后车轮的制动力等于前、后轴的附着力。

前、后轴的附着力F ϕ1和F ϕ2分别为F ϕ1=F z1ϕ=()ϕϕgh b L G + (3)F ϕ2=F z2ϕ=()ϕϕgh a LG - (4)式(3)和式(4)中,F z1—前轴地面法向反力;F z2—后轴地面法向反力;G —汽车重量; a —质心与前轴距离; b —质心与后轴距离; ϕ—路面附着系数; h g —质心高度。

式(3)为一元二次函数,在0<ϕ<1时,F ϕ1随ϕ的增大而增大。

因道路(沥青或混凝土)的峰值附着系数一般为0.8~0.9,取ϕ=0.9,作为F ϕ1的最大值。

第一章制动参数选择及计算第一节汽车参数(符号以汽车设计为准)制动器设计中需要的重要参量:汽车轴距:L=1370mm车轮滚动半径:r r =295 mm汽车满载质量:m a=4100Kg汽车空载质量:m o=2600Kg满载时轴荷的分配:前轴负荷39%,后轴负荷61% 空载时轴荷的分配:前轴负荷47%,后轴负荷53% 满载时质心高度:hg =745mm空载时质心高度:hg'=850mm质心距前轴的距离:L1 =835mm L1'=726mm 质心距后轴的距离:L2 =535mm L2'=644mm 对汽车制动性有影响的重要参数还有:制动力及其分配系数、同步附着系数、制动强度、附着系数利用率、最大制动力矩与制动因数等。

第二节制动器的设计与计算一制动力与制动力矩分配系数0 水平路面满载行驶时,前、后轴的负荷计算对于后轴驱动的移动机械和车辆,在水平路面满载行驶时前后轴的最大负荷按下式计算(g=9.8N/kg)前轴的负荷F1=Ga(L2-ϕhg)/(L-ϕhg)=3830.8N后轴的负荷F2=GaL1/(L-ϕhg)=36349.2Nϕ--- 附着系数,沥青.混凝土路面,取0.6轴荷转移系数:前轴:m,1= F Z1/G1=0.24后轴:m,2= F Z1/G2=1.481、(汽车理论108页)水平路面满载行驶制动时,地面对前后车轮的法向反作用力(满载)F Z1= GL (L2+ϕgh)=4100×9.8÷1.370×(0.535+0.6×0.745)=28800.55NF Z2=GL (L1-ϕgh)=4100×9.8÷1.370×(0.835-0.6×0.745)=11379.45N 式中: G-- 汽车所受重力;L-- 汽车轴距;1L--汽车质心离前轴距离;L2--汽车质心离后轴距离;gh--汽车质心高度;g --重力加速度;(取9.80N/kg)2 (汽车理论8,22)汽车制动时,如果不记车轮的滚动阻力矩和汽车的回转质量的惯性力矩,则任何角速度ω﹥0的车轮,其力矩平衡方程为Mμ-F b⨯R e=0 (4-2)式中:Mμ--制动器对车轮作用的制动力矩,即制动器的摩擦力矩,其方向与车轮旋转方向相反,N﹒m;F b--地面作用于车轮上的制动力,即地面与轮胎之间的摩擦力,又称地面制动力,其方向与汽车行驶方向相反,N;R e--车轮有效半径,m令 F B=Mμ/R e并称之为制动器的制动力,它是在轮胎周缘克服制动器的摩擦力矩所需的力,因此又称为制动周缘力。

第四节制动器的设计与计算一、鼓式制动器的设计计算1.压力沿衬片长度方向的分布规律除摩擦衬片因有弹性容易变形外,制动鼓、蹄片和支承也有变形,所以计算法向压力在摩擦衬片上的分布规律比较困难。

通常只考虑衬片径向变形的影响,其它零件变形的影响较小而忽略不计。

制动蹄有一个自由度和两个自由度之分。

首先计算有两个自由度的紧蹄摩擦衬片的径向变形规律。

如图8—8a所示,将坐标原点取在制动鼓中心O点。

y I坐标轴线通过蹄片的瞬时转动中心A1点。

制动时,由于摩擦衬片变形,蹄片一面绕瞬时转动中心转动,同时还顺着摩擦力作用的方向沿支承面移动。

结果蹄片中心位于O1点,因而未变形的摩擦衬片的表面轮廓(E1E1线),就沿OO1方向移动进入制动鼓内。

显然,表面上所有点在这个方向上的变形是一样的。

位于半径OB l上的任意点B1的变形就是B1B’1线段,所以同样一些点的径向变形δ1为δ1=B1C1≈B1B’1cosψ1考虑到ψ1≈(φ1+α1—90º)和B1B’1=001=δ1max所以对于紧蹄的径向变形δ1和压力p1为:式中,α1为任意半径OB l和y1轴之间的夹角;Ψl为半径OBi和最大压力线001之间的夹角;φ1为х1轴和最大压力线001之间的夹角。

其次计算有一个自由度的紧蹄摩擦衬片的径向变形规律。

如图8—8b 所示,此时蹄片在张开力和摩擦力作用下,绕支承销A 1转动d γ角。

摩擦衬片表面任意点B l 沿蹄片转动的切线方向的变形就是线段B 1B ’1,其径向变形分量是这个线段在半径OB 1延长线上的投影,即为B 1C 1线段。

由于d γ很小,可认为∠A 1B 1B ’1=90º,故所求摩擦衬片的变形应为δ1=B 1C 1=B 1B’1sin γ1=A 1B 1sin γ1d γ考虑到OA l ~OB 1=R.那么分析等腰三角形A l OB 1,则有A 1月l /sin α=R /sin7,所以表面的径向变形和压力为γαδd R sin 1=αsin max 1p p = (8—2)综上所述可知,新蹄片压力沿摩擦衬片长度的分布符合正弦曲线规律,可用式(8—1)和式(8—2)计算。

自动计算制动力矩的公式很好用

制动力矩是指在制动器或刹车系统中转化为制动力矩的力的大小。

其计算公式可以根据具体情况而异,下面将介绍两种常见的计算制动力矩的公式。

第一种公式是通过计算制动力矩的产品来获得。

制动力矩的公式可以表示为:

制动力矩=制动力×制动臂长度

其中,制动力是刹车系统施加在制动器上的力的大小,制动臂长度是指从制动器作用点到制动器旋转轴心的距离。

在汽车制动系统中,制动力通常是通过制动踏板上的压力来提供的。

压力可以由踏板行程或踏板力来估算。

制动臂长度可以通过测量制动器组件的距离来确定。

第二种计算制动力矩的公式是通过计算制动功来获得。

制动功是制动器所需的能量,可以通过以下公式计算:

制动功=制动力×制动距离

其中,制动力是刹车系统施加在制动器上的力的大小,制动距离是指车辆由制动开始到停止所经过的距离。

制动功也可以通过计算制动力矩和制动角度的乘积来获得:

制动功=制动力矩×制动角度

制动角度是指制动器所需旋转的角度。

需要注意的是,计算制动力矩时,对于不同的应用和系统,可能涉及到不同的额外因素。

例如,汽车制动系统还需要考虑阻力系数、速度、摩擦系数等因素。

此外,制动力矩的大小也受到制动器设计、制动力的大小以及制动系统的特性等因素的影响。

因此,在实际应用中,需要根据具体情况来选择合适的计算公式和参数。

总结起来,制动力矩的计算公式可以通过计算制动力与制动臂长度的乘积或计算制动功来获得。

但需要根据具体应用和系统的要求来选择合适的公式和参数,并考虑其他因素的影响。

由此可见,采用这种主缸的双回路液压制动系,当制动系统中任一回路失效时,串联双腔制动主缸的另一腔仍能工作,只是所需踏板行程加大,导致汽车制动距离增长,制动力减小。

大大提高了工作的可靠性。

制动系统设计计算制动系统主要参数数值相关主要技术参数整车质量:空载:1550kg满载:2000kg质心位置:a=1.35m b=1.25m质心高度:空载:hg=0.95m满载:hg=0.85m轴距:L=2.6m轮距: L=1.8m最高车速:160km/h车轮工作半径:370mm轮胎:195/60R14 85H同步附着系数:=0.6同步附着系数的分析(1)当<时:制动时总是前轮先抱死,这是一种稳定工况,但丧失了转向能力;(2)当>时:制动时总是后轮先抱死,这时容易发生后轴侧滑而使汽车失去方向稳定性;(3)当=时:制动时汽车前、后轮同时抱死,是一种稳定工况,但也丧失了转向能力。

分析表明,汽车在同步附着系数为的路面上制动(前、后车轮同时抱死)时,其制动减速度为,即,为制动强度。

而在其他附着系数的路面上制动时,达到前轮或后轮即将抱死的制动强度<这表明只有在=的路面上,地面的附着条件才可以得到充分利用。

根据相关资料查出轿车0.6,故取=0.6制动器有关计算确定前后轴制动力矩分配系数β根据公式:(3-1)得:制动器制动力矩的确定由轮胎与路面附着系数所决定的前后轴最大附着力矩:(3-2)式中:Φ——该车所能遇到的最大附着系数;q——制动强度;——车轮有效半径;——后轴最大制动力矩;G——汽车满载质量;L——汽车轴距;其中q===0.66 (3-3)故后轴==1.57Nmm后轮的制动力矩为=0.785Nmm前轴= T==0.67/(1-0.67) 1.57=3.2Nmm前轮的制动力矩为3.2/2=1.6Nmm后轮制动器的结构参数与摩擦系数的选取1、制动鼓直径D轮胎规格为195/60R14 85H轮辋为14in轮辋直径/in 12 13 14 15 16制动鼓内径/mm 轿车180 200 240 260 ---- 货车220 240 260 300 320查表得制动鼓内径D=240mmD=14根据轿车D/在0.64~0.74之间选取取D/=0.7D=249mm,2、制动蹄摩擦衬片的包角β和宽度b制动蹄摩擦衬片的包角β在β=~范围内选取。

第一章制动参数选择及计算第一节汽车参数(符号以汽车设计为准)制动器设计中需要的重要参量:汽车轴距: L=1370mm车轮滚动半径: r r =295 mm汽车满载质量: m a=4100Kg汽车空载质量: m o=2600Kg满载时轴荷的分配:前轴负荷39%,后轴负荷61% 空载时轴荷的分配:前轴负荷47%,后轴负荷53% 满载时质心高度: hg =745mm空载时质心高度: hg'=850mm质心距前轴的距离: L1 =835mm L1'=726mm质心距后轴的距离: L2 =535mm L2'=644mm 对汽车制动性有影响的重要参数还有:制动力及其分配系数、同步附着系数、制动强度、附着系数利用率、最大制动力矩与制动因数等。

第二节制动器的设计与计算一制动力与制动力矩分配系数0 水平路面满载行驶时,前、后轴的负荷计算对于后轴驱动的移动机械和车辆,在水平路面满载行驶时前后轴的最大负荷按下式计算(g=9.8N/kg)前轴的负荷F1=Ga(L2-ϕhg)/(L-ϕhg)=3830.8N后轴的负荷F2=GaL1/(L-ϕhg)=36349.2Nϕ--- 附着系数,沥青.混凝土路面,取0.6轴荷转移系数:前轴:m,1= F Z1/G1=0.24后轴:m,2= F Z1/G2=1.481、(汽车理论108页)水平路面满载行驶制动时,地面对前后车轮的法向反作用力(满载)F Z1= GL (L2+ϕgh)=4100×9.8÷1.370×(0.535+0.6×0.745)=28800.55NF Z2=GL (L1-ϕgh)=4100×9.8÷1.370×(0.835-0.6×0.745)=11379.45N 式中: G-- 汽车所受重力;L-- 汽车轴距;1L--汽车质心离前轴距离;L2--汽车质心离后轴距离;gh--汽车质心高度;g --重力加速度;(取9.80N/kg)2 (汽车理论8,22)汽车制动时,如果不记车轮的滚动阻力矩和汽车的回转质量的惯性力矩,则任何角速度ω﹥0的车轮,其力矩平衡方程为Mμ-F b⨯R e=0 (4-2)式中:Mμ--制动器对车轮作用的制动力矩,即制动器的摩擦力矩,其方向与车轮旋转方向相反,N﹒m;F b--地面作用于车轮上的制动力,即地面与轮胎之间的摩擦力,又称地面制动力,其方向与汽车行驶方向相反,N;R e--车轮有效半径,m令 F B= Mμ/R e并称之为制动器的制动力,它是在轮胎周缘克服制动器的摩擦力矩所需的力,因此又称为制动周缘力。