新物料、新设备评估表

- 格式:doc

- 大小:37.00 KB

- 文档页数:1

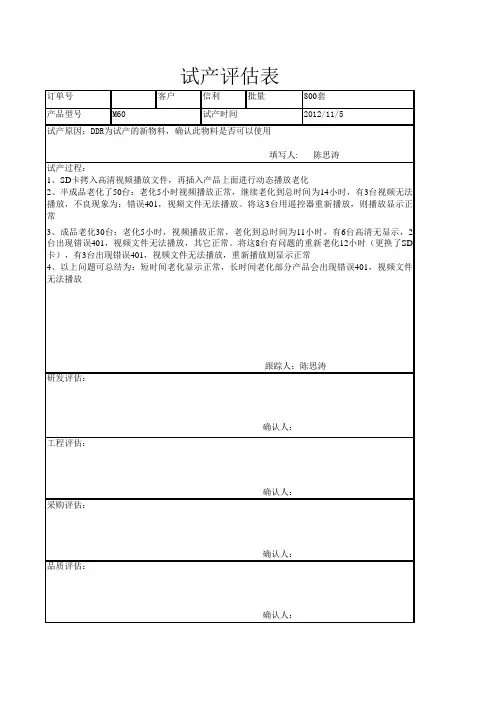

订单号

客户信利800套产品型号2012-11-5

试产原因:DDR为试产的新物料,确认此物料是否可以使用

填写人: 陈思涛

批量M60试产时间4、以上问题可总结为:短时间老化显示正常,长时间老化部分产品会出现错误401,视频文件无法播放

试产过程:

1、SD 卡拷入高清视频播放文件,再插入产品上面进行动态播放老化

2、半成品老化了50台:老化5小时视频播放正常,继续老化到总时间为14小时,有3台视频无法播放,不良现象为:错误401,视频文件无法播放。

将这3台用遥控器重新播放,则播放显示正常

3、成品老化30台:老化5小时,视频播放正常,老化到总时间为11小时,有6台高清无显示,2台出现错误401,视频文件无法播放,其它正常。

将这8台有问题的重新老化12小时(更换了SD 卡),有3台出现错误401,视频文件无法播放,重新播放则显示正常

确认人:

研发评估:

跟踪人:陈思涛

确认人: 确认人:

品质评估:

试产评估表

工程评估:

确认人:

采购评估:。

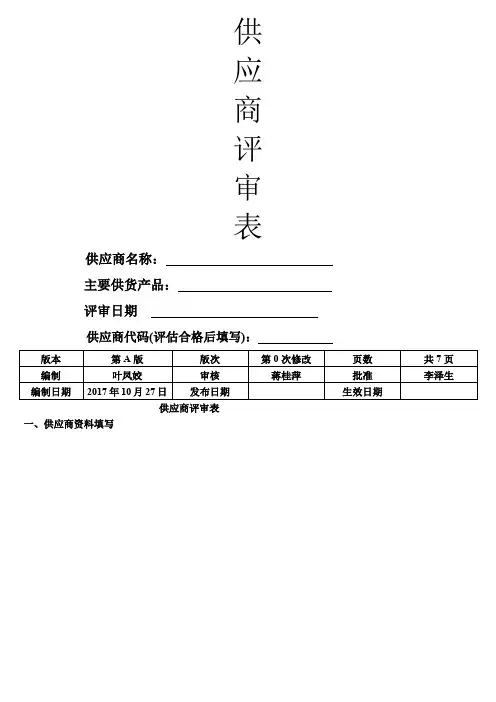

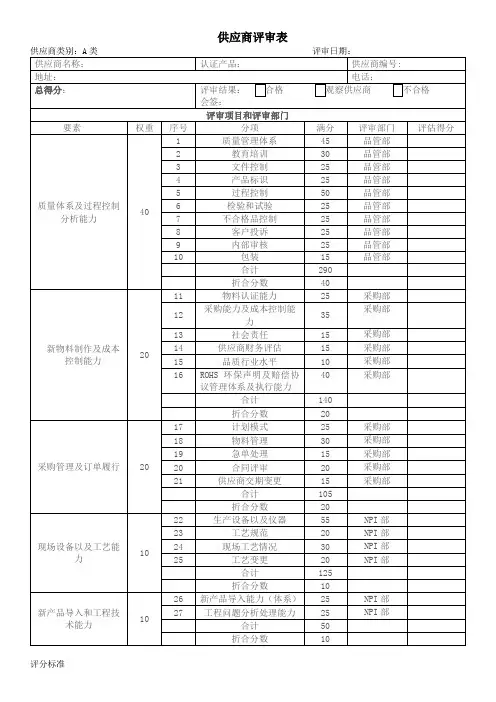

新供应商评估表格模板本页仅作为文档页封面,使用时可以删除This document is for reference only-rar21year.March供应商评审表供应商名称:主要供货产品:评审日期供应商代码(评估合格后填写):供应商评审表一、供应商资料填写以上项目由相关责任人评定二、供应商须提供的资料1、营业执照复印件;2、税务登记证复印件;3、公司介绍(或相关资料)4、认证体系证书复印件;5、公司(工厂)机器设备清单;6、代理商(贸易商)需提供代理证书附表5附表6附表7附表8供应商评审操作流程图供应商评审程序一、目的对供应商进行评审和选择保证本厂采购的原材料、包装材料及其它辅料等以确保其为公司提供合格的产品。

本程序适用于为我司提供产品的供应商的评定和控制。

二、定义1 采购产品指购买本厂生产所需的原材料、半成品、包装材料及其它辅料等。

2 供应商评定实地到供应商处所或供应商提供的资料、电话、传真等方式进行对厂房、生产设备、产品检验等各项要求是否满足本厂的要求。

3 评审人员负责本公司供应商评审考核的评定人员。

4 供应商评估因环境因素而无法进行实际评审时可用样品方式进行检测评估。

三、职责1 供应部负责原材料、包装材料及其它辅料的供应商开发资格初审、工作方法考评和供应商档案的建立。

2总经理负责合格供应商的批准。

四、程序内容1 供应商初步筛选1供应商资料收集供应部负责收集有能力满足本厂所需原材料、包装材料及其它辅料的供应商产品质量、服务、交货期、价格作为筛选的依据。

供应部负责收集有能力满足本厂所需原材料、包装材料及其它辅料的供应商产品质量、服务、交货期、价格作为筛选的依据。

2 供应商的初步筛选供应部对《供应商调查问卷》进行初步评价需确定采购的材料是否符合国家法律法规和安全要求对于危险品需要求供应商提供相关证明文件及检测报告。

2 供应商的资格初审1采购员先按目标供应商所提供的相关资料、样品、报价原料样品的质量是否符合本厂所需原料的技术方针要求等进行产品质量检验质量是否符合本厂所需原料的要求进行初审。

供应商评审表供应商名称:主要供货产品:评审日期供应商代码(评估合格后填写):供应商评审表一、供应商资料填写以上项目由相关责任人评定二、供应商须提供的资料1、营业执照复印件;2、税务登记证复印件;3、公司介绍(或相关资料)4、认证体系证书复印件;5、公司(工厂)机器设备清单;6、代理商(贸易商)需提供代理证书供应商考核要素与权重评价表四、评审结果附表一附表二附表三附表四附表5附表6附表7附表8供应商评审操作流程图供应商评审程序一、目的本程序适用于为我司提供产品的供应商的评定和控制。

二、定义 1 2 检验等各项要求是否满足本厂的要求。

3 4 三、职责 1 考评和供应商档案的建立。

2总经理负责合格供应商的批准。

四、程序内容1 供应商初步筛选 1供应部负责收集有能力满足本厂所需原材料、包装材料及其它辅料的供应商产品质量、服务、交货期、价格作 为筛选的依据。

供应部负责收集有能力满足本厂所需原材料、包装材料及其它辅料的供应商产品质量、服务、交货期、价格作为 筛选的依据。

2 供应商的初步筛选需要求供应商提供相关证明文件及检测报告。

2 供应商的资格初审 123 供应商的评审和评估1A)/评估表》。

B)原料样品2A)交品管部和技术部进行分析。

B)标供应商。

C)供应商一览表》。

4 生产厂家供应商的定期考核考核结果分为合格、1A)6供应商。

B)7不合格。

2A)B)5原材料及其它辅料的供应商一定要两项都合格12。

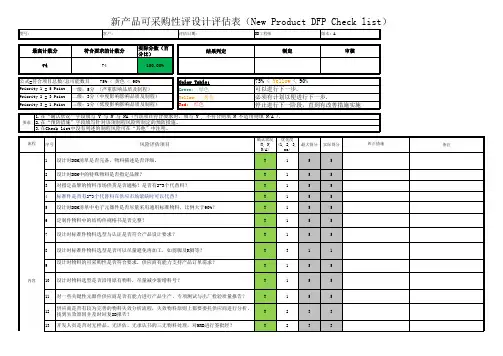

物料名称:093#滤材序号评估项目评估权数(α)内容详细说明分值评分(β)完全不能拆分虽然明知非均质,但无法拆分4难拆分须借助复杂工具(如设计之专门拆分工具)拆分3易拆分不须借助复杂工具便可进行拆分(如剪刀/刀片/钳子等普通工具)2不需要拆分不需拆分便可进行测试 (如塑料粒)1难测试目前业界没有测试仪器3易测试使用ICP等现有仪器便可进行测试2不需要测试可以肯定不含有RoHS管制物质1没有测试报告供货商没有提供任何测试报告或仅提供其内部测试报告且该项目未通过ISO17025认可3有测试报告,但不太符合要求测试报告之测试或前处理方法及测试机构或测试报告不太符合要求2有正确之测试报告不论测试或前处理方法及测试机构或测试报告要求均符合要求1没有物质成份表如物质成份表(或MSDS格式)不符要求或关键成份未标出2有物质成份表有符合要求的物质成份表(或MSDS)1非合格供货商该供货商不在合格名册中3该供货商在合格名册中且在最近6个月中有超标历史2该供货商在合格名册中且在最近6个月中没有超标历史1有使用指定高风险物料物料中含有或使用了Solder、PVC、Resin、Wire、Ink和Paint;3未使用指定高风险物料物料中不含有或未使用Solder、PVC、Resin、Wire、Ink和Paint.1编制: 审核:可拆分性可测性测试报告物料风险评估表12325%15%30%121最终得分:6456合格物料指定高风险物料物质成份表风险等级: 低风险是合格供货商10%10%10%011。

新物料和新工艺EHS危害风险评估程序1.0目的确保生产所使用的物料及工艺符合环境健康安全要求,使所有新入厂的物料、新工艺的管理更加完善有效、避免造成EHS的危害,特制定本程序。

2.0适用范围本程序适用于公司所使用的物料和现行工艺,以及新购物料及新工艺的评审活动。

3.0定义EHS:环境、健康和安全4.0职责EHS委员会:负责对新购进物料及新工艺的评审.5.0程序5.1原材料的采购原则5.1.1本公司在原料的采购上遵守环保要求,尽量使用无毒,低毒的原材料,遵循:环保第一,价格第二的原材料采购原则.当环保与价格发生冲突时,环保优先。

5.2新购原材料的评审5.2.1新购原材料的资料要求,每购进一种新的原料时,必须同时得到下列原料的资料:5.2.1.1MSDS5.2.1.2无毒证明或测试化验报告5.2.1.3必要时提供原料的生产流程.5.2.2新购原材料的评审5.2.2.1EHS委员会根据新购物料的MSDS,化验报告等对物料进行评审,并填写评审报告.确定该物料是否可以在本厂使用,评审的结果包括:可以使用,试用,不可以使用三种.5.2.2.2可以使用则该物料可以批量采购发放生产;不可以使用则该物料禁止采购,如结果为试用,则可以采购小批量的该物料进行试生产,必要时约请外部权威机构对物料使用所产生的废气或其它废物进行抽样化验,并出具化验报告,如达到国家环保要求则可以使用,否则不能使用.应重新选择其它的符合要求的物料.5.3新工艺的评审:本公司采用新的工艺流程须先经过EHS委员会的评审,就新工艺对环境,健康,安全产生的危险(害)进行评估,确保在通过适当的防护措施后能达到国家环保要求时才可采用。

5.4现行物料/工艺由EHS委员会每年进行危害风险评估一次,以确保没有EHS 危害。

6.0记录机器设备/物料、工艺EHS环境健康安全危害评估记录表。

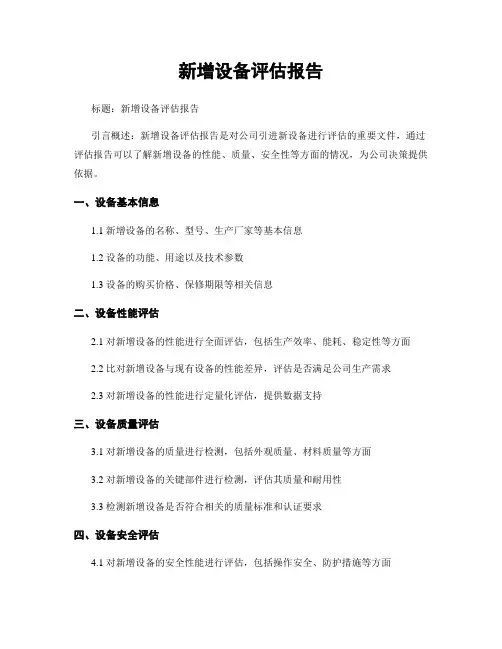

新增设备评估报告

标题:新增设备评估报告

引言概述:新增设备评估报告是对公司引进新设备进行评估的重要文件,通过评估报告可以了解新增设备的性能、质量、安全性等方面的情况,为公司决策提供依据。

一、设备基本信息

1.1 新增设备的名称、型号、生产厂家等基本信息

1.2 设备的功能、用途以及技术参数

1.3 设备的购买价格、保修期限等相关信息

二、设备性能评估

2.1 对新增设备的性能进行全面评估,包括生产效率、能耗、稳定性等方面

2.2 比对新增设备与现有设备的性能差异,评估是否满足公司生产需求

2.3 对新增设备的性能进行定量化评估,提供数据支持

三、设备质量评估

3.1 对新增设备的质量进行检测,包括外观质量、材料质量等方面

3.2 对新增设备的关键部件进行检测,评估其质量和耐用性

3.3 检测新增设备是否符合相关的质量标准和认证要求

四、设备安全评估

4.1 对新增设备的安全性能进行评估,包括操作安全、防护措施等方面

4.2 检测新增设备是否存在安全隐患,提出改进建议

4.3 对新增设备的安全标准和规范进行比对,确保符合法律法规要求

五、设备维护保养评估

5.1 对新增设备的维护保养要求进行评估,包括保养周期、保养方式等

5.2 检测新增设备是否易于维护,是否需要专业人员进行保养

5.3 提出针对新增设备的维护保养计划,确保设备长期稳定运行

结论:通过对新增设备的基本信息、性能、质量、安全性和维护保养等方面进行全面评估,可以为公司决策提供全面的数据支持,确保引进设备的合理性和可靠性。

新增设备评估报告是公司引进新设备的必备文件,对公司的生产经营起到重要的指导作用。

新物料及二次承认物料承认程序(ISO9001-2015)1.0目的:为预防不必要的错误发生、保证产品质量,以满足顾客要求。

2.0适用范围:适用于公司研发、采购、工程、品管、生产、PMC等职能部门。

3.0定义:3.1新物料:指在产品开发过程中需要用到的、未建立系统资料且无相关人员确认的电子料、塑胶、包材、五金、贴纸、辅料、线材等所有物料或在产品量产中确认可以替代原有性能不稳定的或价格偏高物料的相应物料。

3.2二次承认物料:指公司已有的物料由于供应商的更换或其它明确原因而需要重新确认的物料。

3.3物料承认:指相关部门责任人对新物料、二次承认物料进行确认的过程。

4.0职责:4.1研发部:负责新产品新物料的确认。

4.2工程部:负责二次物料承认及工程二次开发所需新物料的确认。

4.3品管部:负责关键物料测试及上线使用的新物料与二次承认物料的来料检测、上线生产核对、使用状况的跟踪,还有进料检验报告的提供、存档;QC报表的提供。

4.4采购部:负责提供需要确认物料的样品、承认书(包括书面纸档和电子档)和试产批量采购。

4.5生产部:负责小批量试产物料的使用及修理报表的反馈和不良品的收集。

4.6PMC部:负责小批量试产物料所涉及订单试产计划的安排。

5.0运作程序:5.1新物料承认5.1.1研发工程师负责新产品开发过程中所需要的新物料的承认、新物料承认书及样品的签订,并负责按附件1具体要求确认OK后受控发行。

5.1.2产品在实际量产中,采购了解市场对应物料无法购买或价格较高或市场有同性能且有价格优势的可替代的物料,可提拱给工程确认,并负责按附件1具体要求确认OK后受控发行。

5.1.3工程在确认时评估其使用的功能,属关键物料做样送试验室做对应的功能测试及环境要求测试,OK后知会相关部门开会讨论OK后发单试产,试产OK 后合格供应商直接签样,是新供应的由采购按流程导入后签样,如技术部在关键物料上有同性能且有价比的物料也按此方式导入。

序号评估项目评估标准1人员的匹配评估依据新增产品工艺的复杂程度及工艺条件的苛刻程度,需要匹配一定数量经过培训考核,充分熟悉并掌握新产品工艺特点、具备一定出现工艺异常时能够进行应急处理能力的人员。

2厂房或生产区域的匹配评估依据新增产品的理化特性是否为成品原料、中间体、高致敏或激素类药物、是否有无菌要求等对生产环境的要求等级,需匹配相应的生产区域以满足新增产品的洁净度要求,生产区域布局是否合理以及所处风向位置是否满足要求等,生产新增产品对精烘包生产环境要求(温湿度和洁净度要求)3设备生产规模及与新增产品工艺的匹配评估根据新增产品的所使用的原辅料投料量及产出情况,需匹配相应的生产设备,按现有规模产能及生产周期是否可以满足需求,是否需要新增设备或进行改造等。

一般反应釜装载量在使用中不超过其工作容积,最小使用量为搅拌可正常搅拌到料液的位置;双锥干燥机或混合机的有效装载体积一般不超过60%等。

4设备材质的匹配评估根据新增产品的所使用的原辅料及溶剂的特性,需匹配与新增产品及溶剂直接接触的设备内表面材质,确认是否需要具备耐酸碱腐蚀、是否需要具备高温高压或低温低压特性要求等。

5设备种类及管路布局的匹配评估按照已确认的新增产品工艺流程,需匹配与之对应的设备种类及空间管路布局,以确认是否可以直接满足新产品的生产需求。

通常一个产品的生产过程需要用到反应设备、浓缩分离设备、干燥设备等,同时按照新产品工艺要求,需确认现有的设备及管路布局是否可以满足,否则需要进行改装管路(考虑管路到离心机的距离,物料流动性和是否有一定切斜度)。

6公用系统的匹配评估依照现有公用系统的配置,确认水、电、冷、热、空压、氮气、HVAC等公用系统的供应参数范围是否可以满足新产品的工艺需求;如不能匹配,是否有改进的方法。

7原辅料供应及车间存储条件的匹配评估根据新增产品的所使用原辅料特性,确认是否具备匹配相应的存储条件,如是否需要低温存放,是否具有足够的存储空间等。