齿轮公差及检测

- 格式:ppt

- 大小:3.64 MB

- 文档页数:74

齿轮检验的3个公差组一般厂家检验ff、Fβ、Fr、Wk、ΔW,欧洲厂家主要要求检测Fi″、fi″、Fr、Wk。

还有一个隐含要求,就是装配后噪音要小。

1、齿轮的检测有三方面要求:传递运动的精确性、平稳性、载荷分布的均匀性。

2、这三个公差组各有数个检测项目,按国标要求每个公差组只检一项或两项(当然不是随意选)一般情况下设计者会给出每个公差组的精度等级和需检测的项目。

3、但有时图纸上会给出数个项目或只给精度等级和标准,这种情况下个人认为最好和设计沟通一下,看对方有什么要求,否则你费了半天劲可能人家一句话你就得从头再来。

若设计没什么要求那你可以按标准要求每个公差组检一项或两项就可以了,记住是按照标准要求,不是自己随意挑的。

4、个人感觉一般情况下是这样的,每一公差组检FP或公法线变动和FR,第二公差组检Fα和FPT,第三公差组检Fβ。

纯属个人感觉没有依据。

5、除了这三方面的要求外,还有齿厚要求,当然这个是好检的,可测公法线或跨棒距。

渴望与大家一同进步,有愿意讨论的可加我QQ951666310,注明机械,或发邮件wzfsxx@一典型零件检测view09f4486fb84ae45c3b358ce1.html1.5齿轮的检测1.5.1 齿轮线性尺寸的测量1.5.1.1分析工作任务书1.阅读齿轮零件图,了解减速器直齿圆柱齿轮的结构;只供学习与交流2. 熟练掌握齿轮的基础知识;3.掌握齿轮检测原理;4. 掌握常用的齿轮检测工具;5.选择齿轮的检测方案,确定测量工具;6.进行检测;7.记录数据并进行数据处理;一典型零件检测1.5齿轮的检测1.5.1 齿轮线性尺寸的测量1.5.1.1分析工作任务书1.阅读齿轮零件图,了解减速器直齿圆柱齿轮的结构;2. 熟练掌握齿轮的基础知识;3.掌握齿轮检测原理;4. 掌握常用的齿轮检测工具;5.选择齿轮的检测方案,确定测量工具;6.进行检测;7.记录数据并进行数据处理;只供学习与交流8.上交检测报告,进行评价。

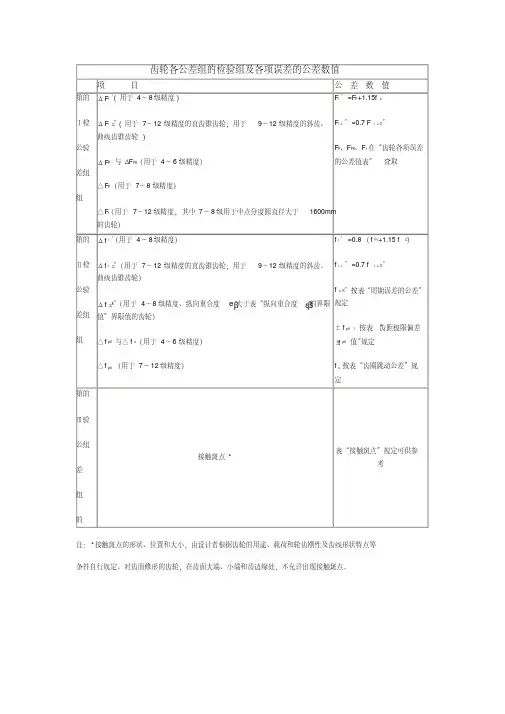

齿轮各公差组的检验组及各项误差的公差数值

项目公差数值

第的Ⅰ检公验差组组ΔF i′ (用于4~8级精度)

ΔF iΣ″ (用于7~12级精度的直齿锥齿轮;用于9~12级精度的斜齿、

曲线齿锥齿轮)

ΔF P与ΔF PK(用于4~6级精度)

△F P(用于7~8级精度)

△F r(用于7~12级精度,其中7~8级用于中点分度圆直径大于1600mm

的齿轮)

F i′=F P+1.15f c

F iΣ″=0.7 F iΣC″

F P、F PK、F r在“齿轮各项误差

的公差值表”查取

第的Ⅱ检公验差组组Δf i′(用于4~8级精度)

Δf iΣ″(用于7~12级精度的直齿锥齿轮;用于9~12级精度的斜齿、

曲线齿锥齿轮)

ΔfΣK″(用于4~8级精度、纵向重合度e大于表“纵向重合度的界限

值”界限值的齿轮)

△f ptt与△f c(用于4~6级精度)

△f ptt(用于7~12级精度)

f i′=0.8(f Pt+1.15 f C)

f iΣ″=0.7 f iΣC″

fΣK″按表“周期误差的公差”

规定

±f ptt t按表“齿距极限偏差

±f ptt 值”规定

f c按表“齿圈跳动公差”规

定

第的Ⅲ验公组

差组的接触斑点*

表“接触斑点”规定可供参

考

注:*接触斑点的形状、位置和大小,由设计者根据齿轮的用途、载荷和轮齿刚性及齿线形状特点等条件自行规定。

对齿面修形的齿轮,在齿面大端、小端和齿边缘处,不允许出现接触斑点。

齿轮检验的公差组 Revised as of 23 November 2020齿轮检验的3个公差组一般厂家检验ff、Fβ、Fr、Wk、ΔW,欧洲厂家主要要求检测Fi″、fi″、Fr、Wk。

还有一个隐含要求,就是装配后噪音要小。

1、齿轮的检测有三方面要求:传递运动的精确性、平稳性、载荷分布的均匀性。

2、2、这三个公差组各有数个检测项目,按国标要求每个公差组只检一项或两项(当然不是随意选)一般情况下设计者会给出每个公差组的精度等级和需检测的项目。

3、3、但有时图纸上会给出数个项目或只给精度等级和标准,这种情况下个人认为最好和设计沟通一下,看对方有什么要求,否则你费了半天劲可能人家一句话你就得从头再来。

若设计没什么要求那你可以按标准要求每个公差组检一项或两项就可以了,记住是按照标准要求,不是自己随意挑的。

4、4、个人感觉一般情况下是这样的,每一公差组检FP或公法线变动和FR,第二公差组检Fα和FPT,第三公差组检Fβ。

纯属个人感觉没有依据。

5、5、除了这三方面的要求外,还有齿厚要求,当然这个是好检的,可测公法线或跨棒距。

6、渴望与大家一同进步,有愿意讨论的可加我,注明机械,或发邮件一典型零件检测齿轮的检测1.5.1 齿轮线性尺寸的测量1.5.1.1分析工作任务书1.阅读齿轮零件图,了解减速器直齿圆柱齿轮的结构;2. 熟练掌握齿轮的基础知识;3.掌握齿轮检测原理;4. 掌握常用的齿轮检测工具;5.选择齿轮的检测方案,确定测量工具;6.进行检测;7.记录数据并进行数据处理;一典型零件检测齿轮的检测1.5.1 齿轮线性尺寸的测量1.5.1.1分析工作任务书1.阅读齿轮零件图,了解减速器直齿圆柱齿轮的结构;2. 熟练掌握齿轮的基础知识;3.掌握齿轮检测原理;4. 掌握常用的齿轮检测工具;5.选择齿轮的检测方案,确定测量工具;6.进行检测;7.记录数据并进行数据处理;8.上交检测报告,进行评价。

图1-5-1 减速器齿轮零件图1.5.1.2掌握齿轮的基础知识一、齿轮的分类和使用要求(一)齿轮分类:齿轮传动广泛的用于传递回转运动、传递动力和精密分度等。

1.影响传递运动准确性的误差及测量Fp是指齿轮同侧齿面任意圆弧段(k=1至k=z)内实际弧长与理论弧长的最大差值.它等于齿距累积偏差的最大偏差与最小偏差的代数差齿距累积总偏差Fp和齿距累积偏差FpkFpk是指k个齿距间的实际弧长与理论弧长的最大差值,国标GB/T 10095.1—2001中规定k的取值范围一般为2~z /8,对特殊应用(高速齿轮)可取更小的k值.二,齿轮的评定指标及其测量1.影响传递运动准确性的误差及测量齿距累积总偏差Fp和齿距累积偏差Fpk齿距累积总偏差因可以反映几何偏心和运动偏心造成的综合误差,所以能较全面的评定齿轮传动的准确性.二,齿轮的评定指标及其测量1.影响传递运动准确性的误差及测量齿距累积总偏差Fp和齿距累积偏差Fpk齿距累积总偏差Fp和齿距累积偏差Fpk通常在万能测齿仪,齿距仪和光学分度头上测量.测量的方法有绝对法和相对法两种.二,齿轮的评定指标及其测量1.影响传递运动准确性的误差及测量径向跳动FrFr是指在齿轮一转范围内,将测头(球形,圆柱形,砧形)逐个放置在被测齿轮的齿槽内,在齿高中部双面接触,测头相对于齿轮轴线的最大和最小径向距离之差.齿圈的径向跳动主要反映几何偏心引起的齿轮径向长周期误差二,齿轮的评定指标及其测量1.影响传递运动准确性的误差及测量径向综合总偏差Fi″Fi″是指被测齿轮与理想精确的测量齿轮双面啮合时,在被测齿轮一转范围内双啮中心距的最大变动量.径向综合总偏差Fi″主要反映几何偏心造成的径向长周期误差和齿廓偏差,基节偏差等短周期误差.这个偏差是转动一周所有的齿的一齿偏差Fi“和几何偏心同时作用而形成的。

下面的图是两个偏差的示意:图中的齿轮总共有37个齿,在转动一圈的过程中。

Fi”和fi”的单个齿的波形形状都是完全一样的,只是Fi“在fi”的基础上还有另外一个波动。

这个波动和Fr有一定的关系。

二,齿轮的评定指标及其测量2. 影响传动平稳性的误差及测量影响传递运动平稳性的误差主要是由刀具误差和机床传动链误差造成的短周期误差.二,齿轮的评定指标及其测量2. 影响传动平稳性的误差及测量一齿切向综合偏差fi′fi′是指被测齿轮与理想精确的测量齿轮作单面啮合时,在被测齿轮转过一个齿距角内的切向综合偏差,以分度圆弧长计值.主要反映滚刀和机床分度传动链的制造和安装误差所引起的齿廓偏差,齿距误差,是切向短周期误差和径向短周期误差的综合结果,是评定运动平稳性较为完善的指标.二,齿轮的评定指标及其测量2. 影响传动平稳性的误差及测量一齿径向综合偏差fi″fi″是指被测齿轮与理想精确的测量齿轮作双面啮合时,在被测齿轮转过一个齿距角内,双啮中心距的最大变动量.一齿径向综合偏差fi″主要反映了短周期径向误差(基节偏差和齿廓偏差)的综合结果,但评定传动平稳性不如一齿切向综合偏差fi′精确.二,齿轮的评定指标及其测量2. 影响传动平稳性的误差及测量齿廓偏差齿廓偏差是指实际齿廓偏离设计齿廓的量值,其在端平面内且垂直于渐开线齿廓的方向计值. 二,齿轮的评定指标及其测量2. 影响传动平稳性的误差及测量齿廓偏差1)齿廓总偏差FαFα是指在计值范围内,包容实际齿廓迹线的两条设计齿廓迹线间的距离.二,齿轮的评定指标及其测量2. 影响传动平稳性的误差及测量齿廓偏差2)齿廓形状偏差ffα在计值范围内,包容实际齿廓迹线的两条与平均齿廓迹线完全相同的曲线间的距离,且两条曲线与平均齿廓迹线的距离为常数.二,齿轮的评定指标及其测量2. 影响传动平稳性的误差及测量齿廓偏差3)齿廓倾斜偏差fHα在计值范围内,两端与平均齿廓迹线相交的两条设计齿廓迹线间的距离二,齿轮的评定指标及其测量2. 影响传动平稳性的误差及测量齿廓偏差齿廓偏差主要是由刀具的齿形误差,安装误差以及机床分度链误差造成的.存在齿廓偏差的齿轮啮合时,齿廓的接触点会偏离啮合线,引起瞬时传动比的变化,从而破坏了传动平稳性.二,齿轮的评定指标及其测量2. 影响传动平稳性的误差及测量齿廓偏差一般情况被测齿轮只需检测齿廓总偏差Fα即可.Fα通常用万能渐开线检查仪或单圆盘渐开线检查仪进行测量.二,齿轮的评定指标及其测量2. 影响传动平稳性的误差及测量单个齿距偏差fptfpt是指在端平面上接近齿高中部的一个与齿轮轴线同心的圆上,实际齿距与理论齿距的代数差.机床传动链误差会造成单个齿距偏差.齿距偏差与基节偏差和齿形角误差有关,是基节偏差和齿廓偏差的综合反映.二,齿轮的评定指标及其测量3.影响载荷分布均匀性的误差及测量螺旋线偏差是指在端面基圆切线方向上,实际螺旋线对设计螺旋线的偏离量.由于齿轮的制造和安装误差,一对齿轮在啮合过程中沿齿长方向和齿高方向都不是全齿接触,实际接触线只是理论接触线的一部分,影响了载荷分布的均匀性.国标规定用螺旋线偏差来评定载荷分布均匀性.二,齿轮的评定指标及其测量3.影响载荷分布均匀性的误差及测量螺旋线总偏差Fβ在计值范围内,包容实际螺旋线迹线的两条设计螺旋线迹线的距离.一般情况被测齿轮只需检测螺旋线总偏差Fβ即可Ⅰ-基准面Ⅱ-非基准面b-齿宽或两端倒角之间的距离Lβ-螺旋线计值范围二,齿轮的评定指标及其测量3.影响载荷分布均匀性的误差及测量螺旋线形状偏差ffβ在计值范围内,包容实际螺旋线迹线的两条与平均螺旋线迹线完全相同的曲线间的距离,且两条曲线与平均螺旋线迹线的距离为常数Ⅰ-基准面Ⅱ-非基准面b-齿宽或两端倒角之间的距离Lβ-螺旋线计值范围二,齿轮的评定指标及其测量3.影响载荷分布均匀性的误差及测量螺旋线倾斜偏差fHβ在计值范围内,两端与平均螺旋线迹线相交的设计螺旋线迹线间的距离.Ⅰ-基准面Ⅱ-非基准面b-齿宽或两端倒角之间的距离Lβ-螺旋线计值范围二,齿轮的评定指标及其测量4.影响齿轮副侧隙的偏差及测量为了保证齿轮副的齿侧间隙,就必须控制轮齿的齿厚,齿轮轮齿的减薄量可由齿厚偏差和公法线长度偏差来控制.二,齿轮的评定指标及其测量4.影响齿轮副侧隙的偏差及测量齿厚偏差齿厚偏差是指在分度圆柱上,齿厚的实际值与公称值之差(对于斜齿轮齿厚是指法向齿厚).齿厚下偏差代号为Esni.齿厚上偏差代号为Esns二,齿轮的评定指标及其测量4.影响齿轮副侧隙的偏差及测量齿厚偏差的测量齿厚偏差可以用齿厚游标卡尺来测量.由于分度圆柱面上的弧齿厚不便测量,所以通常都是测量分度圆弦齿厚.标准圆柱齿轮分度圆公称弦齿厚分度圆公称弦齿高二,齿轮的评定指标及其测量4.影响齿轮副侧隙的偏差及测量公法线长度偏差公法线长度偏差是指齿轮一圈内,实际公法线长度Wka与公称公法线长度Wk之差.公法线长度上偏差代号为Ebns,下偏差代号为Ebni.三,齿轮副的评定指标齿轮副的安装误差也会影响齿轮副的啮合精度,也必须加以限制.评定齿轮副的精度指标有接触斑点,轴线平行度误差和中心距偏差.三,齿轮副的评定指标1. 接触斑点接触斑点是指安装好的齿轮副在轻微制动下,运转后齿面上分布的接触擦亮痕迹.接触痕迹的大小由齿高方向和齿长方向的百分数表示.齿长方向齿高方向三,齿轮副的评定指标2. 轴线平行度偏差齿轮副的轴线平行度偏差分为轴线平面内的平行度偏差f∑δ和垂直平面内的平行度偏差f∑β,会影响到齿轮副的接触精度和齿侧间隙.三,齿轮副的评定指标3. 中心距偏差中心距偏差是指实际中心距与理论中心距的差值.齿轮副存在中心距偏差时,会影响齿轮副的侧隙.。

齿轮检验的3 个公差组一般厂家检验ff、F B、Fr、Wk、AW,欧洲厂家主要要求检测Fi "、fi ;Fr、Wk。

还有一个隐含要求,就是装配后噪音要小。

一典型零件检测1.5 齿轮的检测1.5.1 齿轮线性尺寸的测量1.5.1.1 分析工作任务书1. 阅读齿轮零件图,了解减速器直齿圆柱齿轮的结构;2. 熟练掌握齿轮的基础知识;3. 掌握齿轮检测原理;4. 掌握常用的齿轮检测工具;5. 选择齿轮的检测方案,确定测量工具;6. 进行检测;7. 记录数据并进行数据处理;一典型零件检测1.5 齿轮的检测齿轮线性尺寸的测量1.5.11.5.1.1 分析工作任务书1. 阅读齿轮零件图,了解减速器直齿圆柱齿轮的结构;2. 熟练掌握齿轮的基础知识;3. 掌握齿轮检测原理;4. 掌握常用的齿轮检测工具;5•选择齿轮的检测方案,确定测量工具;6. 进行检测;7. 记录数据并进行数据处理;8. 上交检测报告,进行评价。

AO-OS//4眄A18JS9(iaQ21A图1-5-1 减速器齿轮零件图1.5.1.2掌握齿轮的基础知识一、齿轮的分类和使用要求(一)齿轮分类:齿轮传动广泛的用于传递回转运动、传递动力和精密分度等。

机器或仪器中齿轮传动的质量和效率主要取决于齿轮的制造精度和齿轮副的安装精度。

其工作性能、承载能力、使用寿命及工作精度等都与齿轮的制造精度有密切关系。

齿轮传动按照用途主要分为三种类型:传动齿轮、动力齿轮、分度齿轮。

(二)不同的齿轮传动主要有以下四项使用要求:1运动精度:是指传递运动的准确性。

为了保证齿轮传动的运动精度,应限制齿轮一转中最大转角误差。

(分度齿轮)2 •运动平稳性精度:要求齿轮运转平稳,没有冲击、振动和噪声-5要限动精度齿距角意图围内转角误差的最大值。

(高速动力齿轮)3 •接触精度:要求齿轮在接触过程中,载荷分布要均匀,接触良好,以免引起应力集中,造成局部磨损,影响齿轮的使用寿命。

(低速重载齿轮)4 •齿侧间隙:在齿轮传动过程中,非接触面一定要有合理的间隙。

齿轮径向跳动公差表

摘要:

1.齿轮径向跳动公差的概念

2.齿轮径向跳动公差的测量方法

3.齿轮径向跳动公差的影响因素

4.齿轮径向跳动公差的标准和控制

5.齿轮径向跳动测量仪的使用

正文:

一、齿轮径向跳动公差的概念

齿轮径向跳动公差是指在齿轮转动过程中,齿圈在径向方向上产生的偏移量。

它是齿轮制造和装配误差的一种表现形式,对齿轮传动的精度和平稳性具有重要影响。

二、齿轮径向跳动公差的测量方法

齿轮径向跳动公差的测量通常采用齿轮径向跳动测量仪进行。

这种测量仪具有测量力可调、测量方向可调的特点,能够适应不同类型的齿轮测量。

通过测量仪的检测,可以对齿轮的径向跳动公差进行准确的评估。

三、齿轮径向跳动公差的影响因素

齿轮径向跳动公差的大小受到多种因素的影响,包括齿轮材料、加工工艺、装配方式等。

为了保证齿轮传动的精度和平稳性,必须对这些因素进行严格的控制。

四、齿轮径向跳动公差的标准和控制

我国对齿轮径向跳动公差的标准有严格的规定。

根据《公差和配合》标

准,齿轮齿圈径向跳动公差应控制在0.015mm 以内。

在实际生产过程中,通过严格的质量控制和检验,可以有效地保证齿轮径向跳动公差的符合标准。

五、齿轮径向跳动测量仪的使用

齿轮径向跳动测量仪的使用方法如下:首先,根据被测齿轮的类型和尺寸选择合适的测头;其次,调整测量仪的测量力和测量方向;最后,将齿轮放置在测量仪上进行测量。

通过测量结果,可以对齿轮的径向跳动公差进行分析和评估,以确保齿轮传动的精度和平稳性。

总之,齿轮径向跳动公差是评价齿轮制造和装配质量的重要指标。