最新模具试模记录表

- 格式:xls

- 大小:59.50 KB

- 文档页数:3

试模报告 T(n)+( )g模具编号:试模试模日期:11 年8月20 日 注意事项产品产品重量g 验证模具试模材料设计机台名称试模产品图片产品目的水口重量复试选样数量颜试模机台编号客户要求样板色1. 光洁1. 前模 #砂纸□ / 抛光膏□2. 后模 #砂纸□ / 油石□注意事项:度 3. 分型面#油石 / 砂纸□ 4. 流道系统#油石 / 砂纸□1、此表由生产部及注塑部提供资料由项目部填写报告。

2、在 Tn 试模前由师傅自检,组长签字后交项目负责人进行 Tn 试模1. 顶出系统(装入下导柱、弹簧等)完成□,吊车检查滑动顺畅,可复位无异响□2. 运动。

2. 滑块系统完成□,手动检查滑动顺畅,开模后定位可靠且对准斜导柱□3、Tn 要求先拿件,再用高压进行试验,以便发现模具存在的问题检查3. 刚性预复位机构完成□;吊车检查动作顺序( 拆除弹簧 ) 正确□ 4. 模外拉勾机构完成□ 。

4、下机之前分型面涂红丹合模。

5. 三板模拉胶机构完成□5、提供 30%样件 ,80%样件 ,95%样件 ,100%样件和水口各一件交项目3. 操作 1. 撬模边完成□ 2. 零件倒角□ 3. 零件刻编号完成□4. 安全板完成□A 负责人。

性检查 5. 模脚完成□ 6. 防尘板□ 7. 耐磨板,导向板和推块油槽完成□ 8. 定位销钉□ 6 提供一件画板样件指出缺陷位置交项目负责人。

钳 4. 研配 1. 分型面研配,好□ 2. 滑块研配,好□ 3. 斜直推配合,好□ 4. 推针研配,好□7、项目部需对画板拍照并存入电8、如果客户要求提供样件而没有实施改模的,或者前次试模没达 工 检查 5. 全部零件装配后总体研配,好□到预期效果的 , 则试模编号为 T(n)+(1,2) 。

5. 热流9、要求项目负责人在试模的次日及时协调各部门处理。

自 1. 插座安装完成□2. 安装电线无损伤□3. 密封垫无损伤□4. 电线已固定□10、此表完成后由项目部发送设计部、生产部及注塑部。

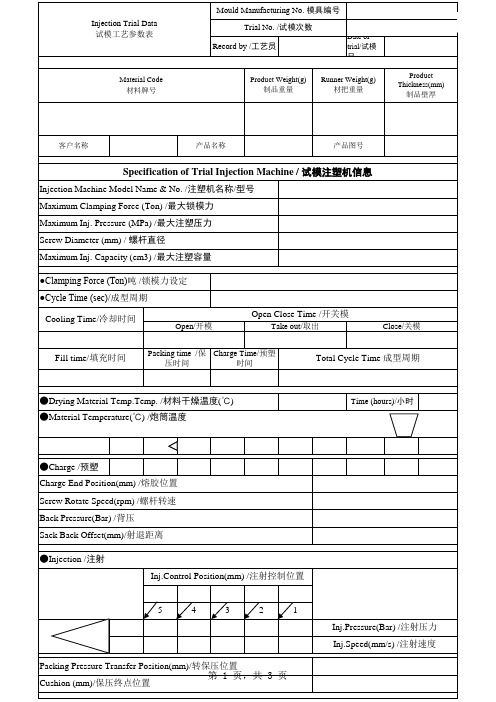

Date of trial/试模日客户名称●Charge /预塑54321●Material Temperature(℃) /炮筒温度Cooling Time/冷却时间Injection Trial Data 试模工艺参数表Inj.Speed(mm/s) /注射速度Packing Pressure Transfer Position(mm)/转保压位置Cushion (mm)/保压终点位置Sack Back Offset(mm)/射退距离●Injection /注射Inj.Control Position(mm) /注射控制位置Inj.Pressure(Bar) /注射压力Charge End Position(mm) /熔胶位置Screw Rotate Speed(rpm) /螺杆转速Back Pressure(Bar) /背压●Drying Material Temp.Temp. /材料干燥温度(℃)Time (hours)/小时Fill time/填充时间Packing time /保压时间Charge Time/预塑时间Total Cycle Time 成型周期●Cycle Time (sec)/成型周期Open Close Time /开关模Open/开模Take out/取出Close/关模Screw Diameter (mm) / 螺杆直径Maximum Inj. Capacity (cm3) /最大注塑容量●Clamping Force (Ton)吨 /锁模力设定Specification of Trial Injection Machine / 试模注塑机信息Injection Machine Model Name & No. /注塑机名称/型号Maximum Clamping Force (Ton) /最大锁模力Maximum Inj. Pressure (MPa) /最大注塑压力产品名称产品图号Material Code 材料牌号Product Weight(g)制品重量Runner Weight(g)材把重量Product Thickness(mm)制品壁厚Mould Manufacturing No. 模具编号Trial No. /试模次数Record by /工艺员第 1 页,共 3 页第 3 页,共 3 页。

模具使用履历表

模具名称购入

时间

使用

部门

模具编号

产品

编号

模具试制过程跟踪记录

试模时间设备

型号

责任

人

首次试模过程与结果(关键尺寸须记录,产品尺寸记录于首件检验记录表):二次试模过程与结果:

最终方案及判定:

生产部

工程

部

品质部模具生产使用记录

日期指令单号生产

数量

模具状态确认人备注

模具维修(变更)记录

日期维修(变更)

内容

维修(变更)

风险评估

是否需

要客户

确认

维修(变更)

后状态

确认

生

产

部

工

程

部

品

质

部

备注:

1)模具管理员每周六对储存中的模具进行清洁、防锈、防尘保养作业,记录在《模具维护保养记录表》;

2)生产使用中的模具由操作员每日上班前进行清洁、维护/保养作业,记录在《设备日常保养点检表》;

3) 此记录表将与模具一起流转使用。

压碎值指标测定仪校准记录表(150)校准:校核:日期:校准:校核:日期:水泥胶砂流动度试模校准记录表(152)校准:校核:日期:混凝土/砂浆的立方体/棱柱体试模校准记录表(153/154)校准:校核:日期:水泥胶砂试模校准记录表(157-160)校准:校核:日期:混凝土/砂浆的立方体/棱柱体试模校准记录表(161)校准:校核:日期:校准:校核:日期:校准:校核:日期:混凝土/砂浆的立方体/棱柱体试模校准记录表(166-167)校准:校核:日期:混凝土/砂浆抗渗试模校准记录表(168)校准:校核:日期:混凝土/砂浆的立方体/棱柱体试模校准记录表(169/170)校准:校核:日期:混凝土/砂浆的立方体/棱柱体试模校准记录表(171-172)校准:校核:日期:混凝土/砂浆的立方体/棱柱体试模校准记录表(173/175)校准:校核:日期:混凝土/砂浆的立方体/棱柱体试模校准记录表(176-177)校准:校核:日期:混凝土/砂浆的立方体/棱柱体试模校准记录表(178)校准:校核:日期:混凝土/砂浆的立方体/棱柱体试模校准记录表(179/186)校准:校核:日期:混凝土/砂浆的立方体/棱柱体试模校准记录表(187)校准:校核:日期:混凝土/砂浆的立方体/棱柱体试模校准记录表(188-189)校准:校核:日期:混凝土/砂浆的立方体/棱柱体试模校准记录表(190-191)混凝土/砂浆的立方体/棱柱体试模校准记录表(192)混凝土/砂浆圆柱体试模校准记录表(193-194)校准:校核:日期:混凝土/砂浆抗渗试模校准记录表(195)。

6th 段5th 段3rd 段4th 段监视项目tail item 6th 段5th 段IP IV1st 段2nd 段5气辅参数Gas parameter 模具实际温度 (仅供参考)Mold fact temp(FYI)型芯设定Core Settingmm 3、4此模是属belong to :正常啤塑(满足生产时)fit to produce 非正常啤塑(啤样板)only fit to mold trial记录人reporter (试模员):___ _ 试模组长确认confirmed by : 工程师审核approved by :___ ________吹气感应位置:position of gas blowing mmSEC SEC 32ton kgf 试模参数记录表 TRIAL REPORT模号Mold NO.:_ _ 机型Machine range :___ _ _试模次数Trial times :__ __ 日期Date :_ _____倒索P.B.射胶保压INJ/HP 冷却时间Cooling time 周期时间Cycle射胶压力 Inj. pres kgf复位方式Return method 顶出长度EJ pos.kgf回料转速Sc.Speed 11PSEC MM剩余胶量Cushion mm 保压切换Transfer 保压切换Transfer速度IV T后模Core2、2、rpm sec 延时: sec Delay 背压力B.P.3、后模运水Core cooling计量时间Recov. Time ←保压H.P.←射胶INJ.锁模力Clamp frc.31组1team Tmm 后模CoreV前模运水Cavity cooling 氮气总压力Nitrogen gas press : PS1前模Cavity 1、1、P52、2V2组 2team 延时: sec Delay3、41、1、2、3、前模Cavity 入芯状态Core SET抽芯状态Core PULL顶棍间距Distance EJ 回料速度RS 背压BP射胶时间Inj.time mm 计量完成measuresec mm模具厚度 Mold thickness 烤炉温度Hoppr temp.5胶料名称Type of Plastic 颜色Colour 段数st 434th 段3rd 段2nd 段炮筒温度0C Temp. of 热流道温度0C Temp.of Hot1st 段612备注Remark :SECHP 40C50C60C10C20C30C。