国Ⅳ标准汽油调合工艺流程及调合方案

- 格式:ppt

- 大小:3.49 MB

- 文档页数:39

四、用于汽、柴油调制的添加剂(一)汽油抗爆性1、汽油的抗爆性汽油在燃烧室中的正常燃烧一般是可燃混合气被电火花点燃后。

火焰以20~50m/s的传播速度,逐渐向前传递,气缸的温度和压力匀上升,直至燃烧结束,它不仅使发动机的动力性得到充分发挥,而且运转也平稳柔和,车辆行驶正常。

但有时也会出现不正常的燃烧,其过程是当可燃混合气在发动机气缸被点后,一部分未燃混合气因受正常火焰的压缩和热辐射作用,使温度压力急剧升高,化学反应加剧生成许多不稳定的过氧化物,在正常火焰未传到之前,这些过氧化物会发生剧烈分解而自燃,发生爆 zha 性的燃烧,从而产生强大冲击波,使发动机产生振动和发出金属冲击声,使发动机动率下降。

排气冒黑烟,油耗上升。

我们把这种现象称为爆震。

那么汽油在发动机中燃烧时抵抗爆震产生的性质称为汽油的抗爆性。

汽油中所含有的各种烃类抗爆性的好坏直接决定汽油的抗爆性好坏。

从大量的实验数据可以归纳为以下几条规律:烃类抗爆性好坏大致可排成如下顺序。

芳烃>异构烷烃>环烷烃>烷烃>正构烷烃从油品来看:烃类抗爆性有随分子量的增大而降低的趋势。

所以同一种原油所制的油品,馏份较轻的比馏份较重的抗爆性好。

从加工上来看,催化裂化,重整的比热裂化或焦化的方法好,而热裂化焦化又比直馏的产品好。

2、汽油抗爆性的评价指标汽油的抗爆性是用辛烷值来表示。

所谓辛烷值是指它在数值上等于和它抗爆性相当的标准燃料中所含异辛烷的体积百分数。

标准燃料是用抗爆性极高的异辛烷(2.2.4-三甲基戊烷,规定它的辛烷值为100)和抗爆性较差的正庚烷(GH16,规定它的辛烷值为0)。

两种物质按不同体积比混合合成。

其中,异辛烷在标准燃料中的体积百分数它为该标准燃料的辛烷值。

如标准燃料由90%的异辛烷和10%的正庚烷(体积比)组成,那么标准燃料的辛烷值为90。

测定汽油的辛烷值时,将所测试油与选取的标准燃料在严格规定的条件下置于辛烷值测定机中进行测定,如果它们的抗爆性恰好相等,则说明所测油品的辛烷值与标准燃料的辛烷值相等。

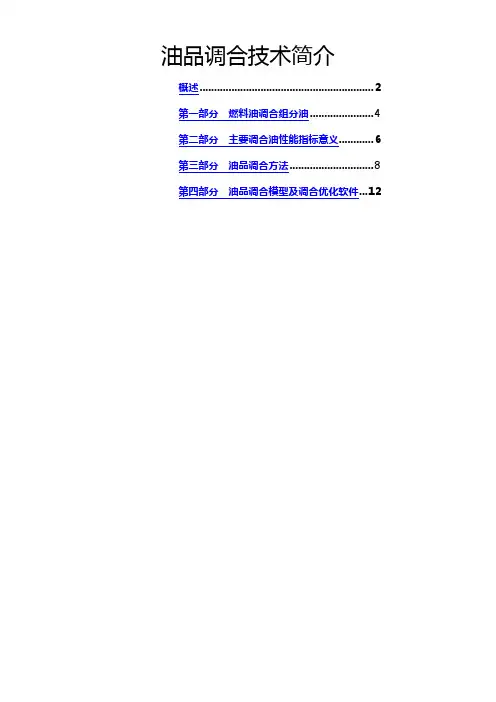

油品调合技术简介概述 (2)第一部分燃料油调合组分油 (4)第二部分主要调合油性能指标意义 (6)第三部分油品调合方法 (8)第四部分油品调合模型及调合优化软件 (12)概述石油炼制工业呈现出规模大型化、技术现代化和品种多样化的特点,其生产能力、产品质量和品种持续稳定地增长。

出于技术经济的综合考虑,加上炼油装置工艺的局限性,各炼油装置生产的许多一次产品油性能一般都不能直接满足各种油品质量的要求,如汽油、柴油、润滑油类产品质量的要求。

一次产品油就常常称为半成品油或基础油等。

为了降低成本、节约能源、提高效率、优化工艺,常常需要在一次产品油中加入添加剂,或通过双组分、多组分半产品油按不同比例的调合,充分利用不同组分油的物化性质,发挥各自的优良性能,相互取长补短,以达到用户要求的产品质量。

随着汽油及柴油升级新标准的实施、润滑油质量的进一步提高,更加推动了油品调合工艺技术的发展,并大大改善和提高了产品质量及性能。

汽油、柴油的质量升级和润滑油的高质量要求,使炼油厂为满足新的质量要求而付出高昂的代价。

为此,应该通过油品调合手段,在满足汽油、柴油和润滑油指标的条件下,最大限度地将生产过程中产生的各种组分汽油、柴油及其他基础油,按一定的配方进行凋合而生产出成本最低、质量合格的高品质汽油、柴油。

油品调合是炼油企业石油产品在出厂前的最后一道工序,是油品储运专业一项技术基础工作。

油品调合工作要求严,技术性强,涉及知识面广。

油品调合工作不仅要求具备油品物性知识、计算机应用知识、仪表自控知识等,还需要有质量意识、成本意识、效益意识、安全环保意识,更要有丰富的实践经验。

油品调合工作就是要用最少优质的原料、以较短的时间,调出完全合乎质量要求的产品,而且尽可能实现调合一次成功,从而为企业创造出最大的经济效益。

所谓油品调合,就是将性质相近的两种或两种以上的石油组分按规定的比例,通过一定的方法,利用一定的设备,达到混合均匀而生产出一种新产品(规格)的生产过程。

论汽油调合油品储运系统是炼油厂较为重要的组成部分,它承担着原料油调配、储存、半成品的中转、产品调合、成品储存及产品出厂等各项任务。

为确保企业安全平稳、长周期的生产,就要我们及时地掌握储运系统内各种油品的调合目的、步骤、方法、要求等。

一、油品调合目的:石油经过蒸馏、精制和其它二次加工装置生产出各种石油组份、半成品或成品,除少数产品可直接作为商品出厂外,对绝大多数产品来说尚需进行调合,以生产出各种牌号的合格产品。

所谓油品调合,就是将性质相近的两种或两种以上的油品按规定比例,通过一定的方法,达到混合均匀,有时还需加入某种添加剂以改善油品某种性能,这种油品均匀混合而产生成一种新产品的过程就叫做油品调合。

油品调合的作用、目的一般有三点:1.使油品达到使用要求应具有的性质并保证质量合格和稳定。

2.改善油品性能,提高产品质量等级,增加企业和社会效益。

3.充分利用原料,合理使用组份,增加产品品种数量,满足市场需求。

随着现代化工业飞速发展和科技水平的提高,对产品质量和品种都有了更高要求,因而边有力地推动了油品调合的技术发展。

二、油品调合步骤。

石油产品都有互溶的性能,因此根据需要可以将其按不同比例进行调合。

调合后的成品油其性质只与各组份油性质及它们之间的调合比例有关,而与调合顺序无关。

所以通常要调合出一种新产品,大多经过以下步骤:1、据欲调合出的成品油性能,选取合适的油品组份油,并计算出调合组份油相互比例和用量。

2、在化验室(或研究室),先进行调合小样试验,不断改变调合配比和用量,直至产品的各项质量指标合格为止。

3、根据质量和数量,选定调合方法,制定调合方案,准备调合组份油,掌握好组份油的质量分析结果。

4、按照小试确定的调合比例,先在生产上进行小批量调合,不断摸索经验,通过化验室分析,掌握调合油质量变化情况,并达到产品质量完全合格。

5、根据积累的小批量调合成功经验,制定油品调合工艺卡片,作为技术规范正式用于产品生产。

石化炼油厂实现国Ⅳ汽油生产对策摘要:当今随着我国环境保护力度的不断加强,市场对高质量汽油的需求也与日俱增,在江苏沿江一带都紧迫需要国Ⅳ汽油,而在2012年10月之前扬子石化炼油厂只能生产国Ⅲ汽油,对此公司在2012年10月底进行了为期两个月的国Ⅳ汽油生产试验,并获得成功。

关键词:RON损失生产技术国Ⅳ汽油降硫作为世界经济发展“血液”的石油,在经济快速发展的今天需求越来越大,而石油燃烧造成的大气污染也越来越重,对此市场对汽油质量的要求也越来越高。

降低汽油中硫和烯烃含量是减少汽车排放的有效手段之一,汽车尾气排放新标准对世界各国汽油硫含量提出了越来越严格的限制。

美国TierⅡ规范要求从2006年起汽油中硫含量要小于30 mg/kg;多数欧洲国家2005年就执行了欧Ⅳ排放标准,要求汽油硫含量小于50 mg/kg,欧盟要求2009年汽油硫含量小于10 mg/kg。

在我国,2005年北京执行国Ⅲ汽油标准,要求硫含量小于150 mg/kg;2008年北京率先执行硫含量相当于欧Ⅳ排放的国Ⅳ汽油标准,要求硫含量小于50 mg/kg。

自2009年12月31日起在全国范围内执行国Ⅲ清洁汽油新排放标准,全国实行国Ⅳ标准是大势所趋。

现将扬子石化炼油厂完成国Ⅳ汽油生产的过程总结如下。

1 国Ⅳ汽油试生产经过10月25日:催化装置分馏塔顶循油性质分析,低烯烃,硫和芳烃含量较高,适合加氢精制处理,降硫显著,对辛烷值损失不大。

10月25日~11月04日:选择柴油加氢装置加工全部催化柴油(含顶循油)、停止掺炼焦化汽油路径,完善加氢石脑油至催化、催化装置分馏塔顶循油并柴油流程。

11月05日~11月14日:柴油加氢装置停掺焦化汽油,全部掺炼催化柴油(含顶循油),柴油加氢装置汽油进催化提升管回炼。

11月14日:柴油加氢装置汽油硫含量较低,芳烃含量较低,低辛烷值达不到汽油调合要求,11月14日停止试验。

11月15日~16日:催化柴油(含顶循油)改直供全镏份加氢装置,11月16日小高分带液严重,停止试验。

油品调合技术简介概述石油炼制工业呈现出规模大型化、技术现代化和品种多样化的特点,其生产能力、产品质量和品种持续稳定地增长。

出于技术经济的综合考虑,加上炼油装置工艺的局限性,各炼油装置生产的许多一次产品油性能一般都不能直接满足各种油品质量的要求,如汽油、柴油、润滑油类产品质量质量计算油品调合的作用和目的:1)石油经过蒸馏、精馏和其他二次加工装置生产出的一次产品油,除少数产品可直接作为商品出厂外,对绝大多数一次产品油来说,尚需进行调合,以产出各种牌号的合格产品,即达到使用要求的性质并保证质量合格和稳定。

2)改善油品性能,提高产品质量等级,增加企业和社会效益。

3)充分利用原料,合理使用组分增加产品品种和数量,满足市场需求。

第一部分燃料油调合组分油(一)直馏汽油、常一线、常二线、常三线、渣油等组分直馏汽油、常一线、常二线、常三线、渣油组分油是由原油蒸馏装置生产。

原油蒸馏是原油加工的第一道工序,它包括常压蒸馏和减压蒸馏两部分,通常称为常减压蒸馏。

原油通过蒸馏后可以分离出汽油、煤油、柴、润滑油、裂化原料和渣油等馏分。

其中一部分为半成品,需经进一步加工精制及调合后得成品油;另一部分则为下游加工装置提供原料。

(二)催化裂化汽油、柴油组分45%,不(三异(四焦(五催化重整是以汽油馏分为原料,在催化剂和氢气存在的条件下,生产芳烃(苯、甲苯、二甲苯)和高辛烷值汽油的工艺过程,同时副产廉价氢气,可用于加氢精制装置。

(六)烷基化汽油组分烷基化是以炼厂气中异丁烷和丁烯为原料,在酸催化剂作用下,反应生成烷基化油。

烷基化装置产品是烷基化油。

它是异构烷烃的混合物,是理想的高辛烷值汽油调合组分(七)加氢精制柴油组分加氢精制是石油产品或馏分油在氢压下进行催化改质,脱除油品中的硫、氮、氧及金属等有害杂质,并能使烯烃饱和,稠环芳烃部分加氢,从而改善油品(或馏分油)的质量(八)甲基叔丁基醚组分甲基叔丁基醚简称MTBE,它是一种高辛烷值含氧化合物。

汽柴油的调和技术(一定要收藏!)2016-06-25一、什么是调合技术调合技术就是用炼厂生产的一些国标或非标油品,油田生产中产生的轻烃(凝析油)及化工产品经过精制装置精制处理后,辅以一些添加剂,调合成符合客户要求的国标汽、柴油,以达到最大程度降低成本,节约石油资源的一门应用技术。

汽柴油的调合技术在国外油品的贸易领域已十分成熟,如可利用抗爆剂,将90#汽油调成93#、97#油,将-5#、0#柴油调合成-10#油出售。

在我国,每年都有生产几百吨石脑油产品,由于石脑油辛烷值低,RON只有40—60左右,除小部分进入重整装置生产高辛烷值汽油组份外,大部分石脑油只能以乙烯裂解原料出售,价格低且不稳定,如果我们采取调合技术,将石脑油通过精制脱去硫,并与高辛烷值组份混合,再加入抗爆剂,就可调合出90#和93#汽油,这就可以为国家节约数量可观的石油资源。

由此可看出,汽柴油调合技术是有效节约成本,有效利用现有石油资源的有效途径的一门应用技术,应在国内大力推广说到这里,可能就有人问,调合油能用吗?质量可靠吗,要回答这问题,就要从炼厂生产的工艺谈起。

二、炼油厂汽柴油的生产方法我国现在使用的汽、柴油,都是从石油中提炼出来的,未经炼制的石油,通常称为原油,用原油炼制汽柴油要经过以下基本过程:1、先将原油脱盐脱水,然后进行常压蒸馏,分割出适宜作为汽、柴油的馏分,这种馏叫做直馏馏分,如石脑油、常一、常二线柴油等。

2、再以炼制过程中产生的常、减压重油等为原料,用热裂化、催化裂化、加氢裂化和延迟焦化等二次加工方法,将高沸点馏份裂解为适宜作燃料的低分子烃,经过分馏得到汽、柴油的热裂化,催化裂化和焦化组份。

如果生产高辛烷值汽油,还需要采用催化重整和烷基化等方法,制得重整汽油组份和轻烷基化油。

3、将直馏馏份油和二次加工方法得到的馏分油分别进行电化学精制、加氢精制、脱硫醇和脱蜡,除去其中的有害物质,提高油品质量。

4、最后根据不同牌号汽、柴油的质量要求,以上述各种馏份油为组份,按所需的比例并加入适量的各种添加剂进行调和,即得到质量符合国家标准的汽、柴油。

汽柴油的调和技术一、什么是调合技术调合技术就是用炼厂生产的一些国标或非标油品,油田生产中产生的轻烃(凝析油)及化工产品经过精制装置精制处理后,辅以一些添加剂,调合成符合客户要求的国标汽、柴油,以达到最大程度降低成本,节约石油资源的一门应用技术。

汽柴油的调合技术在国外油品的贸易领域已十分成熟,如可利用抗爆剂,将90#汽油调成93#、97#油,将-5#、0#柴油调合成-10#油出售。

在我国,每年都有生产几百吨石脑油产品,由于石脑油辛烷值低,RON只有40—60左右,除小部分进入重整装置生产高辛烷值汽油组份外,大部分石脑油只能以乙烯裂解原料出售,价格低且不稳定,如果我们采取调合技术,将石脑油通过精制脱去硫,并与高辛烷值组份混合,再加入抗爆剂,就可调合出90#和93#汽油,这就可以为国家节约数量可观的石油资源。

由此可看出,汽柴油调合技术是有效节约成本,有效利用现有石油资源的有效途径的一门应用技术,应在国内大力推广。

说到这里,可能就有人问,调合油能用吗?质量可靠吗,要回答这问题,就要从炼厂生产的工艺谈起。

二、炼油厂汽柴油的生产方法我国现在使用的汽、柴油,都是从石油中提炼出来的,未经炼制的石油,通常称为原油,用原油炼制汽柴油要经过以下基本过程:1、先将原油脱盐脱水,然后进行常压蒸馏,分割出适宜作为汽、柴油的馏分,这种馏叫做直馏馏分,如石脑油、常一、常二线柴油等。

2、再以炼制过程中产生的常、减压重油等为原料,用热裂化、催化裂化、加氢裂化和延迟焦化等二次加工方法,将高沸点馏份裂解为适宜作燃料的低分子烃,经过分馏得到汽、柴油的热裂化,催化裂化和焦化组份。

如果生产高辛烷值汽油,还需要采用催化重整和烷基化等方法,制得重整汽油组份和轻烷基化油。

3、将直馏馏份油和二次加工方法得到的馏分油分别进行电化学精制、加氢精制、脱硫醇和脱蜡,除去其中的有害物质,提高油品质量。

4、最后根据不同牌号汽、柴油的质量要求,以上述各种馏份油为组份,按所需的比例并加入适量的各种添加剂进行调和,即得到质量符合国家标准的汽、柴油。

一种轻质油混配调和车用汽油,配方份数比为:轻质油∶叔丁基甲醚∶航空煤油∶乳化剂=73∶20∶6.97∶0.03,将配方中的逐序倒入一个容器内,用泵打循环直到互溶为止,即制成轻质油混配调和车用汽油。

本发明既解决了轻质油合理利用问...一种高清洁调和汽油及制备方法技术领域:本发明涉及一种调和汽油,尤其是涉及一种高清洁调和汽油,本发明还涉及该调和汽油的制备方法。

背景技术:目前市场上所供应的90#、93#、97#汽油绝大多数是炼油厂用原油进行蒸馏分离,经复杂的生产工艺加工而得的组份油,再经调和而成的汽油。

其工艺过程有污染、废料、废气、废水产生,且成本较高,占地较多,产率较低,不能满足当前市场需求。

但其伴生资源除作为化工原料外,还有部分可作为汽油调和组成部分没有被利用。

发明内容本发明的目的在于提供一种利用被石化厂废弃的含有汽油调和组成部分的原料,生产出达到国家相关标准的一种高清洁调和汽油及制备方法。

更多调和汽油、柴油的提取制备加工工艺技术来自卡伊路技术网,百度一下。

为实现上述目的,本发明所采用的技术方案为:该种高清洁调和汽油,其特征是各组份的重量百分比如下:芳烃35-45%;石脑油25-35%;MTBE 6-10%;抗爆添加剂1-3%;重碳五6-10%;轻碳五10-15%;所述抗爆添加剂由下列各剂的配料组成,各剂的重量百分比如下:1#原料:叔丁基苯8-12%,甲基醚35-45%,磷酸二甲酯40-50%,甲基萘4-6%;2#原料:叔丁基苯12-18%,TAME 30-40%,磷酸二甲酯40-50%,对甲酸4-6%;3#原料:TAME 40-50%,磷酸二甲酯35-45%,对甲酸8-12%,甲基萘4-6%。

所述的一种高清洁调和汽油的制备方法,其特征是在室温常压状况下,采用以下工艺步骤:第一步:将石化厂没有被利用的可作为汽油调和组成部分的各原料分别进入原料罐,用采样器在原料罐内取样品进行原料分析,主要按照国III,国 IV标准,来检查原料的分析项目主要有:含硫量、RON、苯含量、胶质;第二步:上述主要指标合格后,按所述配方比例将原料打入调和罐,同时加入1-3%抗爆添加剂;第三步,将几种不同组份的原料混和在一起,进行物理调和,利用循环泵,进行内部循环,好似洗衣机洗衣服一样上下反复搅合,约2-3小时完成;第四步:静置7-9小时,再从调和罐取样进行化验分析,分析结果合格后,由中心化验室出报告给销售部门,销售部门拿到产品合格结果方能出厂;所述抗爆添加剂的制备方法:将所述1#原料、2#原料、3#原料按所述配料比例,均匀加入一个小罐中,进行搅拌调和2-3小时,再静置8小时,即制成了抗爆添加剂。