卧式车床几何精度检验学习项目课件1

- 格式:pptx

- 大小:2.29 MB

- 文档页数:16

卧式车床几何精度标准1、溜板移动垂直平面内的不直度:标准级0.04/1000降低级0.06/1000,运动曲线在全行程上只许凸。

检验工艺:在溜板上平行于溜板移动方向放一个水平仪,水平仪应靠近和床身结合的前轨导处。

移动溜板每隔500mm记录一次读数,在溜板的全部行程上至少记录三个读数,将读数依次排列,画出运动曲线。

计算在每1M行程上和全部行程上的误差。

2、溜板移动时的倾斜:标准级0.03/1000降低级0.04/1000。

检验工艺:将水平仪转动90度,在溜板上平行于溜板移动方向放一个不平仪,水平仪应靠近和床身结合的前轨导处。

移动溜板每隔500mm记录一次读数,在溜板的全部行程上至少记录三个读数,水平仪在每1M行程上和全部行程上读数的最大代数差值,就是倾斜度。

3、溜板移动在水平面内的不直度:在溜板上每1M行程上标准级0.015降低级0.025。

检验工艺:在两顶尖间顶紧一根长度等于最大顶尖距的检验棒侧母线上,调整尾座,使表头顶在检验棒侧母线上,调整尾座,使百分表在检验棒两端的读数相等。

移动溜板在全部行程上检验。

百分表在每1M行程上和全部行程上读数的最大差值,就是不直度。

4、尾座移动对溜板移动不平行度:在溜板全部行程上标准级0.03/1000降低级0.045/1000。

将百分表固定在溜板上,使表头分别顶在近尾座体端的尾座套筒上母线和侧母线上,使尾座与溜板一起移动,在溜板全部行程上检验。

当尾座与溜板不能一起移动时,允许每次移动500mm作定点测量。

检验时应紧固尾座套筒。

百分表在每1M行程上和全部行程上读数的最大差值,就是不平行度。

5、主轴锥孔中心线的径向跳动:标准级0.01/300降低级0.015/300。

检验标准:在主轴锥孔中插一根检验棒,安置百分表,使表头顶在检验棒的表面上,旋转主轴分别在检验棒根部和柜距L的处检验。

测量结果分别以百分表读数的最大差值表示。

检验棒对主轴锥孔每隔90度插入一次,共检验四次,以相对两位置测量结果的平均值计,取其最大值,就是径向跳动。

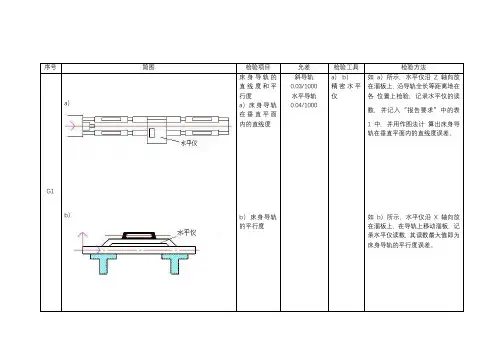

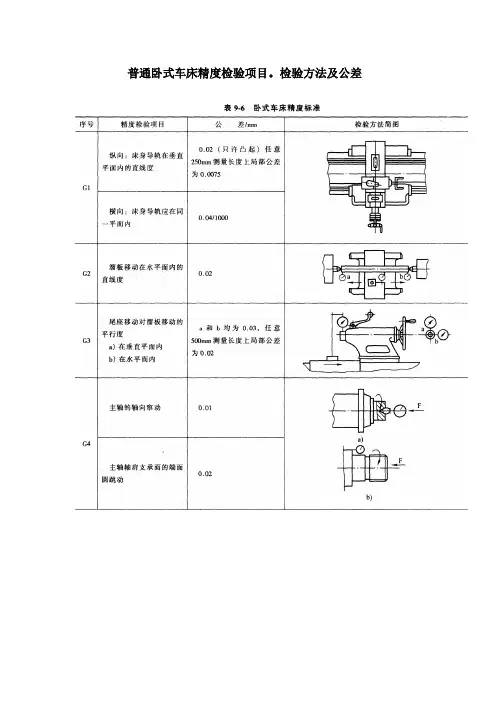

序号简图检验项目允差检验工具检验方法G1a)b)床身导轨的直线度和平行度a)床身导轨在垂直平面内的直线度b)床身导轨的平行度斜导轨0.03/1000水平导轨0.04/1000a)b)精密水平仪如 a)所示,水平仪沿 Z 轴向放在溜板上,沿导轨全长等距离地在各位置上检验,记录水平仪的读数,并记入“报告要求”中的表1 中,并用作图法计算出床身导轨在垂直平面内的直线度误差。

如 b)所示,水平仪沿 X 轴向放在溜板上,在导轨上移动溜板,记录水平仪读数,其读数最大值即为床身导轨的平行度误差。

序号简图检验项目允差检验工具检验方法G2 溜板在水平面内移动的直线度DC≤500:0.015DC<500~1000:0.02最大允差:0.03指示器和检验棒,百分表和平尺如图所示,将直验棒顶在主轴和尾座顶尖上;再将百分表固定在溜板上,百分表水平触及验棒母线;全程移动溜板,调整尾座,使百分表在行程两端读数相等,检测溜板移动在水平面内的直线度误差。

G3 尾座移动对溜板移动的平行度a)垂直平面内尾座移动对溜板移动的平行度b)水平面内尾座移动对溜板移动的平行度a)0.015/300b)0.02/300百分表如图所示,将尾座套筒伸出后,按正常工作状态锁紧,同时使尾座尽可能的靠近溜板,把安装在溜板上的第二个百分表相对于尾座套筒的端面调整为零;溜板移动时也要手动移动尾座直至第二个百分表的读数为零,使尾座与溜板相对距离保持不变。

按此法使溜板和尾座全行程移动,只要第二个百分表的读数始终为零,则第一个百分表相应指示出平行度误差。

或沿行程在每隔 300mm 处记录第一个百分表读数,百分表读数的最大差值即为平行度误差。

第一个指示器分别在图中 ab 位置测量,误差单独计算。

序号简图检验项目允差检验工具检验方法G4 主轴跳动a)主轴的轴向窜动b)主轴的轴肩支承面的跳动a:0.01b:0.02百分表和专用装置如图所示,用专用装置在主轴线上加力 F ( F 的值为消除轴向间隙的最小值),把百2分表安装在机床固定部件上,然后使百分表测头沿主轴轴线分别触及专用装置的钢球和主轴轴肩支承面;旋转主轴,百分表读数最大差值即为主轴的轴向窜动误差和主轴轴肩支承面的跳动误差G5 主轴定心轴颈的径向跳动0.01 百分表如图所示,把百分表安装在机床固定部件上,使百分表测头垂直于主轴定心轴颈并触及主轴定心轴颈;旋转主轴,百分表读数最大差值即为主轴定心轴颈的径向跳动误差序号简图检验项目允差检验工具检验方法G6 主轴锥孔轴线的径向跳动a)靠近主轴端部b)距主轴端部300mm处a)0.01b)0.02百分表和检验棒如图所示,将检验棒插在主轴锥孔内,把百分表安装在机床固定部件上,使百分表测头垂直触及被测表面,旋转主轴,记录百分表的最大读数差值,在 a、 b 处分别测量。

普通卧式车床精度检验项目。

检验方法及公差·现以卧式车床为例说明对其某些项目的检验。

实验一.主轴的精度检验根据车床精度标准,主轴几何精度检验共有5项内容。

1)主轴的轴向窜动。

在主轴内锥孔中插入一短检验棒,在检验棒端部中心孔内置一钢球,千分表的平测头顶在钢球上(见表9-6G4检验方法简图)对主轴作用一进给力F,旋转主轴,千分表读数的最大差值就是主轴的轴向窜动误差。

在机床上加工工件时,主轴的轴向窜动误差会引起工件端面的平面度和螺纹的螺距误差及工件的外圆表面的粗糙度误差。

2)主轴轴肩支承面的端面圆跳动。

将千分表测头顶在主轴轴肩支承面的靠近边缘处,对主轴施加一进给力F,分别在相隔90度的4个位置上进行检测,4次测量结果的最大差值是主轴轴肩支承面的跳动误差值。

用卡盘夹持工件加工时,主轴轴肩支承面的跳动误差会引起加工面与基准面的同轴度误差、端面与内、外圆轴线的垂直度误差。

3)主轴定心轴颈的径向圆跳动(见表9-6G5检验方法简图)。

将千分表测头垂直顶在定心轴颈的圆锥表面或圆柱表面上,对主轴施加进给力F,旋转主轴进行检验。

千分表读数最大差值就是主轴定心轴颈的径向圆跳动误差值。

用卡盘加工工件时,主轴定心轴径的径向圆跳动误差会引起圆度误差和加工面与基准面的同轴度误差,多次装夹则会引起加工件各个表面轴线的同轴度误差,钻、扩、铰孔时,会使孔径扩大。

4)主轴锥孔轴线的径向圆跳动(见表9-6G6检验方法简图)。

在主轴锥孔中插入一检验棒,将千分表测头顶在检验棒的外圆柱表面上。

旋转主轴,在靠近主轴端部的a处和距离主轴端面不超过300mm的b处分别进行检测与计算。

千分表读数的最大差值就是主轴轴线的径向圆跳动误差。

为了消除检验棒自身误差对检验的影响,可将检验棒拨出相对主轴转过90。

,再次插入测量。

重复4次,取4次测量结果的平均值作为该项目的几何精度检验误差值。

用两顶尖装夹工件加工外圆时,主轴锥孔轴线的径向圆跳动会引起工件的圆度误差和外圆与顶尖孔的同轴度误差,多次装夹工件会引起加工各表面轴线之间的同轴度误差。

卧式车床几何精度标准1、溜板移动垂直平面内的不直度:标准级0.04/1000降低级0.06/1000,运动曲线在全行程上只许凸。

检验工艺:在溜板上平行于溜板移动方向放一个水平仪,水平仪应靠近和床身结合的前轨导处。

移动溜板每隔500mm记录一次读数,在溜板的全部行程上至少记录三个读数,将读数依次排列,画出运动曲线。

计算在每1M行程上和全部行程上的误差。

2、溜板移动时的倾斜:标准级0.03/1000降低级0.04/1000。

检验工艺:将水平仪转动90度,在溜板上平行于溜板移动方向放一个不平仪,水平仪应靠近和床身结合的前轨导处。

移动溜板每隔500mm记录一次读数,在溜板的全部行程上至少记录三个读数,水平仪在每1M行程上和全部行程上读数的最大代数差值,就是倾斜度。

3、溜板移动在水平面内的不直度:在溜板上每1M行程上标准级0.015降低级0.025。

检验工艺:在两顶尖间顶紧一根长度等于最大顶尖距的检验棒侧母线上,调整尾座,使表头顶在检验棒侧母线上,调整尾座,使百分表在检验棒两端的读数相等。

移动溜板在全部行程上检验。

百分表在每1M行程上和全部行程上读数的最大差值,就是不直度。

4、尾座移动对溜板移动不平行度:在溜板全部行程上标准级0.03/1000降低级0.045/1000。

将百分表固定在溜板上,使表头分别顶在近尾座体端的尾座套筒上母线和侧母线上,使尾座与溜板一起移动,在溜板全部行程上检验。

当尾座与溜板不能一起移动时,允许每次移动500mm作定点测量。

检验时应紧固尾座套筒。

百分表在每1M行程上和全部行程上读数的最大差值,就是不平行度。

5、主轴锥孔中心线的径向跳动:标准级0.01/300降低级0.015/300。

检验标准:在主轴锥孔中插一根检验棒,安置百分表,使表头顶在检验棒的表面上,旋转主轴分别在检验棒根部和柜距L的处检验。

测量结果分别以百分表读数的最大差值表示。

检验棒对主轴锥孔每隔90度插入一次,共检验四次,以相对两位置测量结果的平均值计,取其最大值,就是径向跳动。

普通卧式车床几何精度检测表一、引言普通卧式车床作为金属加工中常见的机床设备,在加工过程中对于工件的形状和尺寸精度要求非常高。

而普通卧式车床几何精度检测表,作为评价车床加工精度的重要工具,对于车床加工质量的监控和改进起着关键的作用。

本文将从几何精度检测表的定义、作用、具体检测方法以及相关意义进行探讨,以帮助读者全面了解普通卧式车床几何精度检测表的重要性和应用价值。

二、几何精度检测表的定义及作用几何精度检测表,顾名思义,是用来检测车床加工工件几何精度的工具。

它可以帮助工作者快速、准确地了解车床加工工件的形状、尺寸精确度情况,从而为工件的后续加工提供重要依据。

几何精度检测表通常包括对工件的直线度、平面度、圆度等参数的检测。

以直线度为例,它是指在工件上某一直线或轴线上的各点,其位置与此直线或轴线的几何形状的偏离程度。

而平面度则是指工件上某平面与参考平面之间最大的间隙或最小的距离。

而圆度则是指工件上某圆周与其最佳圆周之间最大的间距,其中最佳圆周是最能适应圆形的圆周。

几何精度检测表可以帮助工作者全面了解工件的加工情况,准确发现工件的缺陷,从而及时调整工艺流程,提高工件的加工精度,保证产品质量。

三、普通卧式车床几何精度检测表的具体检测方法普通卧式车床几何精度检测表的具体检测方法一般包括以下几个步骤:1.确定几何精度检测的具体参数,如直线度、平面度、圆度等。

2.选择合适的检测工具,如游标卡尺、千分尺、外径千分尺等。

3.对待检测工件进行表面清洁,确保检测的准确性。

4.根据选定的检测参数,进行准确的检测,记录下检测结果。

5.对检测结果进行分析,发现问题并及时提出解决方案。

通过以上步骤,就可以对普通卧式车床加工工件的几何精度进行全面、深入的检测,从而为后续的工艺改进提供重要的参考依据。

四、普通卧式车床几何精度检测表的相关意义普通卧式车床几何精度检测表的检测结果直接关系到工件的加工精度,对提高产品质量具有至关重要的作用。