汽轮机各级数据

- 格式:xls

- 大小:45.01 KB

- 文档页数:5

发电用汽轮机参数系列第一部分:基本参数发电用汽轮机是一种常见的发电设备,主要由燃烧系统、透平系统和发电系统组成。

其基本参数如下:1. 额定功率:发电用汽轮机的额定功率是指在标准工况下,汽轮机能够持续输出的功率。

通常以兆瓦(MW)为单位进行计量。

2. 额定效率:发电用汽轮机的额定效率是指在额定功率下,汽轮机的输出功率与其输入热功率之比。

一般以百分比表示,高效率的汽轮机能够更有效地将燃料能转化为电能。

3. 运行方式:发电用汽轮机可以分为常规循环和联合循环两种运行方式。

常规循环是指将汽轮机排出的废热利用于供热或其他用途,而联合循环则是在常规循环的基础上进一步利用废热产生蒸汽,用于驱动蒸汽轮机发电。

第二部分:燃烧系统参数燃烧系统是发电用汽轮机的关键组成部分,其参数对汽轮机的性能和运行稳定性有着重要影响。

1. 燃料类型:发电用汽轮机可以燃烧多种不同类型的燃料,如天然气、燃油、煤气等。

不同燃料的选择将影响到燃烧过程的稳定性和排放物的生成情况。

2. 燃料热值:燃料热值是指单位质量燃料所含的能量,通常以兆焦(MJ/kg)或大卡(kcal/kg)为单位。

燃料热值的高低将直接影响到汽轮机的热效率。

3. 燃烧室布置:燃烧室的布置对燃料的燃烧效果和燃烧产物的排放有着重要影响。

常见的燃烧室布置形式包括环形、直燃和逆燃等。

第三部分:透平系统参数透平系统是发电用汽轮机的核心部分,直接影响到汽轮机的转速和输出功率。

1. 高压缸压力比:透平系统通常由高压缸和低压缸组成,高压缸的压力比是指出口压力与入口压力之比。

较高的高压缸压力比将提高汽轮机的效率,但也会增加透平系统的复杂性和成本。

2. 效率特性:透平系统的效率特性是指透平输出功率与转速的关系。

一般来说,透平系统的效率在额定功率附近最高,但在负载变化时会有所变化。

良好的效率特性能够保证汽轮机在运行过程中的平稳性和可靠性。

3. 整机转速:透平系统输出功率与转速密切相关,一般以每分钟转数(rpm)来表示。

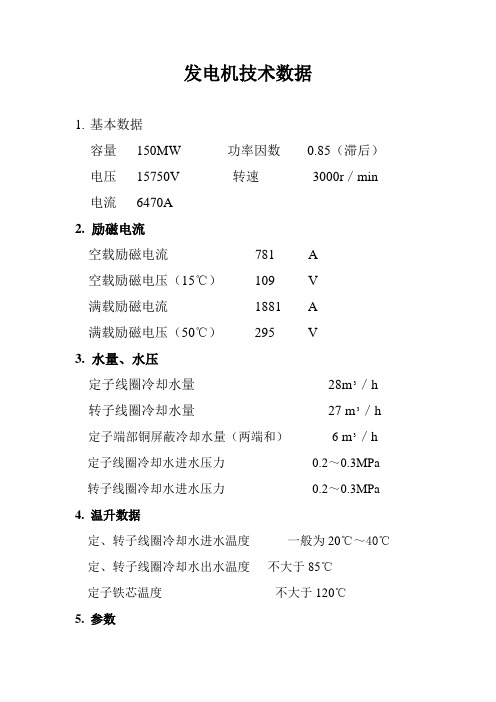

发电机技术数据1.基本数据容量150MW 功率因数0.85(滞后)电压15750V 转速3000r/min 电流6470A2. 励磁电流空载励磁电流781 A空载励磁电压(15℃)109 V满载励磁电流1881 A满载励磁电压(50℃)295 V3. 水量、水压定子线圈冷却水量28m3/h 转子线圈冷却水量27 m3/h 定子端部铜屏蔽冷却水量(两端和)6 m3/h 定子线圈冷却水进水压力0.2~0.3MPa 转子线圈冷却水进水压力0.2~0.3MPa 4. 温升数据定、转子线圈冷却水进水温度一般为20℃~40℃定、转子线圈冷却水出水温度不大于85℃定子铁芯温度不大于120℃5. 参数同步电抗Xd 173.2%瞬变电抗Xd/23.7%超瞬变电抗Xd//16.8%负序电抗X220.5%零序电抗X6.4%定子电阻(15℃)0.00302Ω/相转子电阻(15℃)0.137Ω6. 时间常数Td0 定子绕组开路时转子的时间常数7.16 S T/d3 三相突然短路时电流瞬变分量的衰减时间常数0.982S T/d2 二相突然短路时电流瞬变分量的衰减时间常数 1.64 S T/d1 单相突然短路时电流瞬变分量的衰减时间常数 1.81 ST//d三相(或两相、单相)突然短路时电流瞬变分量的衰减时间常数0.035 STa3三相突然短路时定子非周期性电流的衰减时间常数(不计饱和)(两相突然短路时Ta2=Ta3)0.267STa3H 三相突然短路时定子非周期性电流的衰减时间常数(计及饱和)(两相突然短路时Ta2H=Ta3H )0.214S Ta1 单相突然短路时定子非周期性电流的衰减时间常数(不计饱和)0.189STa1H 单相突然短路时定子非周期性电流的衰减时间常数(计及饱和)0.152S 7. 空气冷却器散热能力1000KW循环水量400t/h循环水进水压力0.1~0.3MPa 空气冷却器最高进水温度一般为33℃8. 发电机空气冷却量25 m3/S双水能冷汽轮发电机定转子系统技术数据1. 水系统技术数据1.1 发电机定子线圈流量28 m3/h1.2 发电机定子压圈流量每端4 m3/h1.3 发电机转子线圈流量26 m3/h1.4 定转子冷却水进水温度20~45℃1.5定转子冷却水进水压力≤0.3MPa1.6定转子冷却水电导率≤5 s/cm2.水系统主要技术参数2.1 单机单吸清水离心泵型号: DFB100-80-230流量: 70 m3/h扬程:70m2.2 水泵电动机型号:Y200L1-2功率:30KW转速:2900r/min电源:380V AC 三相50HZ 2.3 冷水器冷却面积:44.8m2热交换功率:1300KW管壳侧压力损失:≤0.05MPa生水水量:160 m3/h生水进水温度:≤33℃(最高38℃)2.4 水箱水箱容积:2.3 m3磁性翻板式液位计:L=8002.5 过滤器冷水器出口处:圆筒网布式或自洁式法兰接口通径Dg80发电机进口处:斜插冲孔式法兰接口通径Dg65 2.6 电导率仪型号:DDG-9301C电导常数:K=0.01电源:220V 50HZ 单相15W。

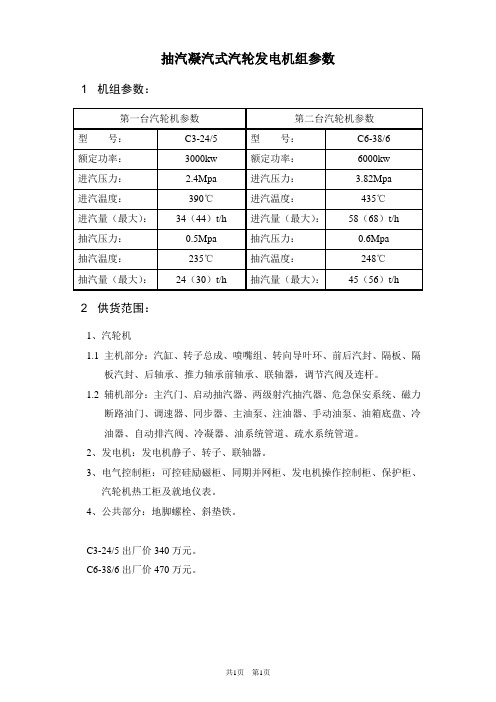

抽汽凝汽式汽轮发电机组参数

1 机组参数:

2 供货范围:

1、汽轮机

1.1主机部分:汽缸、转子总成、喷嘴组、转向导叶环、前后汽封、隔板、隔

板汽封、后轴承、推力轴承前轴承、联轴器,调节汽阀及连杆。

1.2辅机部分:主汽门、启动抽汽器、两级射汽抽汽器、危急保安系统、磁力

断路油门、调速器、同步器、主油泵、注油器、手动油泵、油箱底盘、冷油器、自动排汽阀、冷凝器、油系统管道、疏水系统管道。

2、发电机:发电机静子、转子、联轴器。

3、电气控制柜:可控硅励磁柜、同期并网柜、发电机操作控制柜、保护柜、

汽轮机热工柜及就地仪表。

4、公共部分:地脚螺栓、斜垫铁。

C3-24/5出厂价340万元。

C6-38/6出厂价470万元。

共1页第1页。

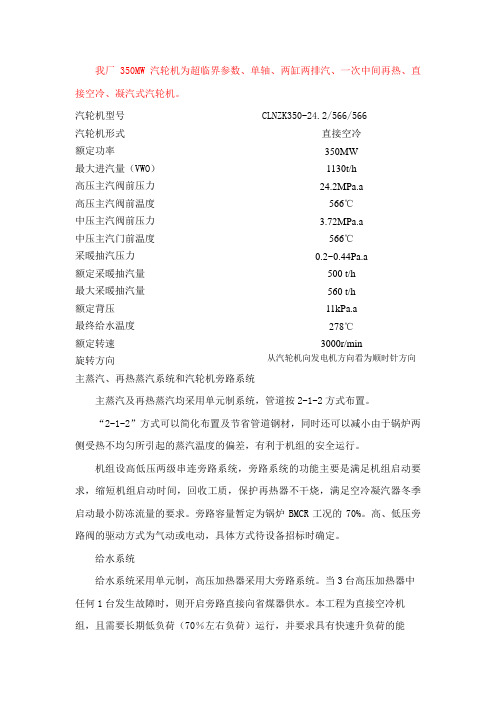

我厂350MW汽轮机为超临界参数、单轴、两缸两排汽、一次中间再热、直接空冷、凝汽式汽轮机。

汽轮机型号CLNZK350-24.2/566/566汽轮机形式直接空冷额定功率350MW最大进汽量(VWO)1130t/h高压主汽阀前压力24.2MPa.a高压主汽阀前温度566℃中压主汽阀前压力 3.72MPa.a中压主汽门前温度566℃采暖抽汽压力0.2~0.44Pa.a额定采暖抽汽量500 t/h最大采暖抽汽量560 t/h额定背压11kPa.a最终给水温度278℃额定转速3000r/min旋转方向从汽轮机向发电机方向看为顺时针方向主蒸汽、再热蒸汽系统和汽轮机旁路系统主蒸汽及再热蒸汽均采用单元制系统,管道按2-1-2方式布置。

“2-1-2”方式可以简化布置及节省管道钢材,同时还可以减小由于锅炉两侧受热不均匀所引起的蒸汽温度的偏差,有利于机组的安全运行。

机组设高低压两级串连旁路系统,旁路系统的功能主要是满足机组启动要求,缩短机组启动时间,回收工质,保护再热器不干烧,满足空冷凝汽器冬季启动最小防冻流量的要求。

旁路容量暂定为锅炉BMCR工况的70%。

高、低压旁路阀的驱动方式为气动或电动,具体方式待设备招标时确定。

给水系统给水系统采用单元制,高压加热器采用大旁路系统。

当3台高压加热器中任何1台发生故障时,则开启旁路直接向省煤器供水。

本工程为直接空冷机组,且需要长期低负荷(70%左右负荷)运行,并要求具有快速升负荷的能力。

因此,给水系统不仅要求经济性好,可靠性高,更要求快速升负荷性能好。

根据本工程的特点,给水系统拟采用3X50%电动调速给水泵方案。

6.4.3抽汽系统回热抽汽系统采用7级非调整抽汽,设三级高压加热器,一级除氧器,三级低压加热器。

均采用卧式加热器。

6.4.4凝结水系统凝结水系统将热井水箱中的凝结水升压,经精处理和7号、6号和5号低压加热器后送到除氧器除氧。

并为减温装置提供减温水,其中包括汽轮机低压旁路、汽封减温器和辅助蒸汽系统的减温水及汽轮机低负荷时低压缸喷水。

电厂运行参数表格乐源热电汽轮机、锅炉运行数据2016 年月日时分星期室外温度一、汽轮发电机运行参数1、汽机入口主汽P= MPa t= ℃ D= T/h2、排汽P= MPa t= ℃ D= T/h3、汽机n= r/min N= MW I= A V= KV 周波= H Z4、轴向位移1#轴: mm 2#轴: mm5、汽缸温度:上T= ℃下T= ℃6、轴振 1#= um 2#= um 3#= um 4#= um7、轴瓦温度1#= ℃ 2#= ℃ 3#= ℃ 4#= ℃8、推力轴承温度1)副瓦℃ 2)正瓦℃9、胀差 mm 10、油箱油温= ℃ 11、冷油器出口油温T= ℃12、发电机定子绕组温度1)℃ 2)℃ 3)℃ 4)℃ 5)℃ 6)℃13、发电机定子铁芯温度 1)℃ 2)℃ 3)℃ 4)℃ 5)℃ 6)℃二、锅炉运行参数1、汽包P= MPa H= mm2、主汽P= MPa t= ℃ D= T/h3、给水P= MPa t= ℃ D= T/h4、给煤1#= T/h 2#= T/h 3#= T/h5、排烟温度左侧= ℃右侧= ℃6、鼓风机入口空气温度1#= ℃ 2#= ℃7、吸风机入口烟度1#= ℃ 2#= ℃出口烟温1#= ℃ 2#= ℃ 8、氨水= Kg/h9、氨蒸发槽(1)热风温度℃(2) 氨气出口温度℃10、SCR系统入口NO= Mg/Nm3 NOX= Mg/Nm3 O2= % 温度℃压力1= KPa 压力2= KPa出口NO= Mg/Nm3 NOX= Mg/Nm3 O2= % 温度℃出口NH3= PPM 压力= KPa11、环保入口: SO2= Mg/Nm3 O2= % NOX= Mg/Nm3 粉尘= Mg/Nm3流量= 万M3/h压力= Pa 温度= ℃出口:SO2= Mg/Nm3 O2= % NOX= Mg/Nm3 粉尘= Mg/Nm3流量= 万M3/h压力= Pa 温度= ℃。

序号计算项目符号单位第1级第2级第3级第4级1级反动度Ωm0.0075

2级平均直径dm mm926

3级的理想比焓降Δht kJ/kg42.31

4通过级的流量G t/h

5通过级的流量G kg/s

6圆周速度u m/s

7上级余速利用系数μ0

8利用上级余速动能Δhc0kJ/kg

9级的滞止理想比焓降Δht*kJ/kg

10喷嘴理想比焓降Δhn kJ/kg

11喷嘴滞止理想比焓降Δhn*kJ/kg

12级的入口焓值h1kJ/kg

13喷嘴前滞止焓h*kJ/kg

14喷嘴前滞止压力P1*Mpa

15喷嘴后理想出口焓h1t kJ/kg

16喷嘴后蒸汽压力P1t Mpa

17喷嘴后蒸汽比容V1t m³/kg

18喷嘴前后压力比εn

19喷嘴中流动状态

20喷嘴叶型

21出气角α1°

22喷嘴出口气流理想速度C1t m/s

23喷嘴速度系数φ

24喷嘴出口实际气流速度C1m/s

25喷嘴流量系数μn

26喷嘴出口面积An cm2

27喷嘴高度ln mm

28喷嘴损失⊿hnξkJ/kg

29动叶进口汽流角β1°

30动叶进口相对速度w1m/s

31喷嘴余速损失Δhw1kJ/kg

32动叶理想比焓降△hb kJ/kg

33动叶滞止理想比焓降△hb*kJ/kg

34动叶速度系数ψ

35动叶出口汽流理想相对速度W2t m/s

36动叶出口汽流相对速度W2m/s

37动叶损失⊿hbξkJ/kg

38动叶出口焓值h2kJ/kg

39动叶后压力P2MPa

40动叶后比容V2m3/kg

41动叶出口面积Ab㎡

42盖度Δmm

43动叶出口高度lb mm

44动叶汽流出口角β2°

45动叶岀汽角α2°

46动叶出口汽流绝对速度C2m/s

47动叶余速损失△hc2kJ/kg

48轮周有效焓降(不计叶高损失)△hu`kJ/kg

49理想能量E0kJ/kg

50轮周效率-实际ηu`

51轮周效率-理论计算ηu``

52轮周效率误差Δη% 53叶高损失△hl kJ/kg 54轮周有效焓降△hu kJ/kg 55轮周功率Pu kw 56叶轮摩擦损失△hf kJ/kg 57隔板漏气损失△hp kJ/kg 58叶顶轴向间隙δz mm 59围带漏气系数μδ

60围带漏气系数μt

61围带漏气系数ψt

62叶顶漏气损失△hpt kJ/kg 63级平均干度χm

64湿气损失△hx kJ/kg 65级有效比焓降△hi kJ/kg 66级的内功率Pi kw 67级效率ηi

68喷嘴叶型弦长bn mm 69喷嘴叶栅宽度Bn mm 70喷嘴相对节距tn

71初算喷嘴叶栅节距tn mm 72喷嘴数Zn

73取整喷嘴数Zn

74校核喷嘴节距tn mm 75校核喷嘴相对节距tn

76喷嘴安装角αy°77动叶叶型

78动叶叶型弦长bb mm 79动叶叶栅宽度Bb mm 80动叶相对节距tb

81初算动叶叶栅节距tb mm 82动叶数Zb

83取整动叶数Zn

84校核动叶节距tb mm 85校核动叶相对节距tn

86喷嘴安装角βy°87校核结果

第5级第6级第7级第8级第9级第10级第11级第12级第13级

#DIV/0!0。