肉类熟食品的HACCP文件

- 格式:doc

- 大小:390.50 KB

- 文档页数:22

HACCP计划-酱卤肉制品【别名】L-2-氨基丙酸;DL-α-氨基丙酸;DL-α-丙氨酸2化学特性【分子式】C3H7NO2,熔点272-275°C水溶性156g/L(11使用量按生产需要适量使用12使用或生产前的预处理无13食品安全接受准则或规范GB15044-11使用量最大使用量(g/kg):0.5,(以亚硝酸钠计,残留量≤30mg/kg)12使用或生产前的预处理无13食品安全接受准则或规范GB1907-11使用量0.8%~1.0%12使用或生产前的预处理无13食品安全接受准则或规范QB/T1505食用香精4.4食品级塑料包装袋项次项目描述1化学特性采购不当可能重金属超标2生物特性保管不当,可能染菌3物理特性一、感官指标:1、印刷版面正确,无错版;2、印刷清晰、无脱版;3、无肉眼可见杂质,无油墨和溶剂残留;二、物理指标:a)密封性良好,无针眼和砂眼;b)满足产品加工要求,如耐受低温环境或高温蒸煮。

4产地莆田5生产方法符合GB9683-1988《复合食品包装袋卫生标准》6包装要求纸箱包装,要求方正度好,表面平整,无破损、无污物污染。

7交付方式汽车运输8贮存条件应保持通风,干燥,远离火源,避免雨淋,暴晒和被污染。

堆放距离地面的高度应大于150mm9保质期无要求10使用或生产前的预处理使用前紫外线杀菌11食品安全接受准则或规范GB9681-1988《食品包装用聚氯乙烯成型品卫生标准》GB9687-1988《食品包装用聚乙烯成型品卫生标准》GB/T18893-2002《商品零售包装袋国家标准》GB/T10005-1998《双向拉伸聚丙烯(BOPP)低密度聚乙烯(LDPE)复合膜、袋》4.5纸箱项次项目描述1化学特性无2生物特性易霉变3物理特性易燃4产地莆田5生产方法符合GB/T6543-2008标准6包装要求按照纸箱尺寸订做,要求方正度好,表面平整,无破损、无污物污染7交付方式汽车运输8贮存条件应保持通风,干燥,远离火源,避免雨淋,暴晒和被污染。

黑龙江龙湘食品有限公司食品安全计划书(HACCP)食品安全计划颁布令本公司根据有关法律法规和政府规章的要求,依据GB/T 22000-20006idt ISO22000:2005《食品安全管理体系-食品链中各类组织的要求》和CNCA/CTS 0006-2008《食品安全管理体系-肉制品生产企业要求》,结合本公司实际制定了《食品安全计划》。

本计划书的主要目的是通过危害分析和建立关键控制点,在生产加工肉制品过程中,采取必要的措施预防、消除和降低生物的、物理的和化学的显著危害,确保产品的安全卫生。

该计划书是本公司有关产品安全管理体系的法规性文件,是指导本公司建立并实施食品安全管理体系的纲领和行动准则。

本公司各科门全体员工必须遵照执行。

经审定,此食品安全计划切实可行,可以满足消费者对食品安全卫生的要求,现予以批准发布。

总经理:罗新民食品安全计划书目录食品安全计划颁布令 (2)黑龙江龙湘食品有限公司食品安全计划书目录 (3)文件修订页 (4)黑龙江龙湘食品有限公司简介 (5)前言 (6)最高管理层授权书 (7)食品安全小组组织机构及其职责 (8)产品、包装物、添加剂描述 (9)工艺流程图 (11)肉制品工艺操作规程 (12)肉制品危害分析评估及危害分析工作 (13)危害分析工作单 (16)HACCP 计划中关键限值得确定依据 (21)文件修订页为适应本公司操作要求,与实际工作相结合,本计划书于2013年5月进行全面修订,6月1日起执行。

黑龙江龙湘食品有限公司公司简介黑龙江龙湘食品有限公司是黑龙江省2011年重点招商引资企业,座落于齐齐哈尔市泰来县江桥镇开发区。

是以生产休闲肉制品为主打产品的集研发、生产、检验、销售于一体的有员工两千余人的大型生产型规模的综合性企业。

是东北地区大型综合类食品及全国单厂单产能力最大的肉制品加工型企业。

公司自2011年成立以来,得到了泰来县县委县政府的大力支持,迅速完成了厂址的选定及厂区的兴建工作,厂区总占地面积13.5万平方米,总投资2亿元,年产豆干12000吨,肉制品4000吨,一年期可实现产值10亿元,利润5000万元,利税2000万元。

HACCP危害分析和关键控制点在肉制品生产中的应用HACCP(HazardAna1.ysisandCritica1.Contro1.Point)意为危害分析和关键控制点,是保证食品安全和产品质量的一种预防控制体系,是一种先进的卫生管理方法。

它包括危害的确定、评估及控制。

HA(危害分析)就是鉴定从原料的生产阶段经过加工工序,产品最终到达消费者手中这一期间可能发生的所有微生物及化学性的危害,然后评价这些危害的严重程度及危害性,接着针对不同危害采用不同方法进行控制。

HACCP系统克服了传统方法检验的滞后性这一缺陷,是控制食品卫生质量的最有效的手段。

在肉制品加工过程中应用IIACCP系统,为肉制品的质量提供了保障.HACCP遵循七项原则,即进行危害分析:关键控制点的建立;建立CCP(关键控制点)的关键限值;建立监控关键控制点:纠偏;建立记录;脸证。

O1.危害分析(HA)危害分析是对肉制品原料、加工、贮存、运输、销售等环节的实际和潜在的危害进行分析鉴定,对危害的严重性进行评估,并对其危害性进行预测。

进行危害分析时,要列出可能出现并必须控制的食品安全危害,分析这些危害因素是否由于天然毒素、微生物污染、化学污染、农药残留等产生。

肉制品的危害分析主要包括如下几个方面。

①原辅料必须采用新鲜、合格的原料。

如果原料来自病死畜肉及其产品或变质产品,则存在大量病原菌。

②工艺流程工艺流程应设计合理,生产中由于工艺流程设计不合理,极易使病原菌大量繁殖,对人体健康有极大的危害。

③现场卫生环境污染、加上人员消毒不严,造成病原微生物大量繁殖,危害人体健康。

车间环境必须按照国家规定的作业规范进行设置;人员每年必须进行健康检查。

确定了上述几个方面再分别从微生物危害、化学危害、物理危害等几个方向入手进行详细的危害分析,以为确定关键控制点建立依据。

02关键控制点的确定关键控制点(critica1.contro1.point,CCP)的建立应按照危害程度的大小,便于制定标准,采取的控制措施合理高效,方便监测的原则确定。

火腿HACCP体系文件1. 简介本文档旨在介绍火腿HACCP体系文件的要点和相关内容。

HACCP(Hazard Analysis and Critical Control Point)是一种用于食品安全管理的质量控制体系,它通过系统地分析食品生产过程中的危害,确定关键控制点,并制定相应的控制措施,以确保食品安全性。

火腿生产中的HACCP体系文件是确保火腿产品质量和安全性的关键文件。

2. HACCP体系文件的目的和范围火腿HACCP体系文件的主要目的是确保每个生产步骤的安全和可控性,以及整个生产过程中的风险控制和质量管理。

该文件涵盖了火腿生产的各个环节,包括原材料采购、加工流程、储存和运输等。

3. HACCP体系文件的核心要素火腿HACCP体系文件包括以下核心要素:- 危险分析:对火腿生产过程中可能存在的危害进行分析,包括微生物污染、物理污染和化学污染等。

- 关键控制点(CCP)的确定:根据危险分析结果,确定关键控制点,即需要控制以确保食品安全的关键环节。

- 监控措施:制定并实施监控措施,以确保关键控制点的有效控制和监测。

- 紧急情况处理程序:制定并执行紧急情况处理程序,以应对突发事件和风险。

- 记录和文件:建立相关记录和文件,以便追溯和证明食品生产过程中的合规性。

4. HACCP体系文件的实施和维护为了确保火腿HACCP体系文件的有效性和可持续性,需要进行以下工作:- 培训和教育:对相关人员进行培训和教育,使其了解HACCP 体系文件的要求和操作流程。

- 审核和评估:定期对HACCP体系文件进行审核和评估,以确保其符合最新的法规和要求。

- 不断改进:根据研究和经验,不断改进HACCP体系文件,提高食品安全管理水平。

5. 结论火腿HACCP体系文件是确保火腿产品质量和安全性的重要工具。

通过合理实施和维护HACCP体系文件,可以有效减少潜在的食品危害,提高消费者对火腿产品的信任和满意度。

肉制品HACCP计划HACCP(Hazard Analysis and Critical Control Point)是一种食品安全管理系统,它通过对食品生产过程中潜在危害的分析和重要控制点的监测,来确保食品的安全性。

在肉制品生产过程中,HACCP计划是非常重要的,它可以帮助生产者识别潜在的危害,制定适当的控制措施,确保产品的质量和安全性。

下面将针对肉制品的HACCP计划进行详细的介绍。

1.建立HACCP团队:首先,生产者应该组建一个专门的HACCP团队,由具有相关专业背景的人员组成。

该团队负责制定和实施HACCP计划,并对其进行监督和改进。

2.进行危害分析:HACCP团队应该对肉制品生产过程中可能存在的各类危害进行分析,包括微生物污染、化学物质残留、物理污染等。

通过对危害源的分析,可以确定适当的监控措施和控制措施,以避免或降低危害发生的风险。

3.确定关键控制点(CCP):在危害分析的基础上,HACCP团队需要确定关键控制点。

关键控制点是指对危害发生具有重要控制作用的特定步骤。

例如,在肉制品生产过程中,杀菌、熟化、冷却等过程都可能是关键控制点。

通过对关键控制点的控制,可以有效地防止和消除危害源。

4.制定监控措施:对于每个关键控制点,HACCP团队应该制定适当的监控措施。

监控措施可以包括温度监测、时间监测、化验分析等,以确保关键控制点的控制在合适的范围内。

5.确定纠正措施:如果一些关键控制点的监控结果超出了合适的范围,HACCP团队需要制定纠正措施。

纠正措施可以包括调整工艺参数、清洁设备、更换原料等,以保证产品的品质和安全性。

6.确定验证措施:HACCP计划的有效性应该经过验证。

验证可以包括对关键控制点的监控结果进行抽样分析、评估危害源的风险等。

通过验证措施,可以确保HACCP计划的实施和运行的有效性。

7.建立记录和文档:HACCP计划的实施需要有完整的记录和文档。

记录可以包括关键控制点的监测结果、纠正措施的执行情况等,以便进行跟踪和回溯。

酱卤肉H A C C P计划(总11页)--本页仅作为文档封面,使用时请直接删除即可----内页可以根据需求调整合适字体及大小--肉制品深加工HACCP计划依据GB/T22000—2006标准和质量、食品安全手册编制YJR/QH-C18-2014批准:审核:编制:发布日期2014年01月01日实施日期:2014年01月01日一.产品描述:酱卤肉制品原辅料鲜、冻肉:应符合GB 2707和GB16869的规定。

食用植物油:应符合GB 2716的规定。

酱油:应符合GB 2717的规定。

味精:应符合GB 2720的规定。

白酒:应符合GB2757和GB2758的规定白砂糖:应符合GB 317的规定。

食用盐:应符合GB 5461的规定。

食品添加剂:应符合GB 2760的规定。

天然香辛料和五香粉、辣椒粉、咖喱粉、沙嗲粉:应干燥、无杂质、无霉变。

甘油:应符合GB2760的规定按生产适量添加。

红曲红:应符合GB2760的规定按生产适量添加。

辣椒红:应符合GB2760的规定按生产适量添加。

双乙酸钠:应符合GB2760的规定按kg的标准添加。

山梨酸钾:应符合GB2760的规定按kg的标准添加。

亚硝酸钠:应符合GB2760的规定按kg的标准添加。

卡拉胶:应符合GB2760的规定按生产适量添加。

异VC钠:应符合GB2760的规定按kg的标准添加。

添加剂要严格按照GB2760的标准要求执行。

食品标签应符合GB7718的规定.产品外包装标志应符合GB/T191—2000的规定.包装外包装采用符合GB/T6543—1986要求的纸箱,封装应严密、捆扎牢固,外型整洁美观.内包装采用符合GB9687—1988要求的材料进行包装,包装应严密,封口牢固。

二.酱卤肉制品HACCP计划1工艺流程图加工类别:酱卤肉制品工艺描述1.验收:原料肉:原料肉来源于“定点屠宰厂屠宰”,并经过严格检疫,有检疫合格证明。

选用新鲜或者冷冻的产品等原料。

辅料、食品添加剂、包装材料:查是否选自“合格名单中”,品质部每半年收集产品官方检验报告一次,采购部每年对供方进行年度合格评价一次。

屠宰肉HACCP计划书1. 引言屠宰肉的安全和卫生对于保障人们的健康至关重要。

为了确保屠宰肉的安全性和卫生标准符合相关法规和要求,制定和执行一个有效的HACCP计划至关重要。

本文档旨在提供一个屠宰肉HACCP计划书的模板和指南,以帮助屠宰厂制定和实施适用的HACCP计划。

2. HACCP计划概述HACCP(Hazard Analysis and Critical Control Points)是一种食品安全管理方法,旨在识别并控制生产过程中的危害因素。

屠宰肉HACCP计划的目的是确保屠宰肉生产过程中危害因素的控制。

3. HACCP计划步骤屠宰肉HACCP计划基于七个步骤,以下是每个步骤的概述:3.1. 成立HACCP团队成立一个专门的HACCP团队,由跨职能的成员组成,包括屠宰厂的管理人员、技术人员和质量控制人员。

团队应具备相关的食品安全知识和经验。

3.2. 描述产品和生产过程对屠宰肉的产品和生产过程进行详细的描述,包括使用的原料、工艺流程和关键控制点。

3.3. 识别危害因素识别可能存在于屠宰肉生产过程中的危害因素,如微生物、化学和物理性质的危害因素。

3.4. 确定关键控制点确定对危害因素进行控制的关键控制点(Critical Control Points, CCPs)。

这些点是在生产过程中必须进行控制的步骤,以确保产品的安全性和卫生标准。

3.5. 确定监控措施确定监控措施,以监测和控制关键控制点。

这些措施可以包括温度监测、pH值监测、检测微生物和其他相关参数的检测等。

3.6. 确定纠正措施确定纠正措施,以应对监测结果显示的异常情况。

这些措施应能够及时识别和纠正存在的问题,以确保产品的安全和卫生。

3.7. 建立文件记录和验证建立必要的文件记录,包括监测结果、纠正措施和验证程序。

这些记录用于追溯和监督HACCP计划的执行情况,并确保其有效性。

4. HACCP计划实施HACCP计划的实施需要HACCP团队的积极参与和合作。

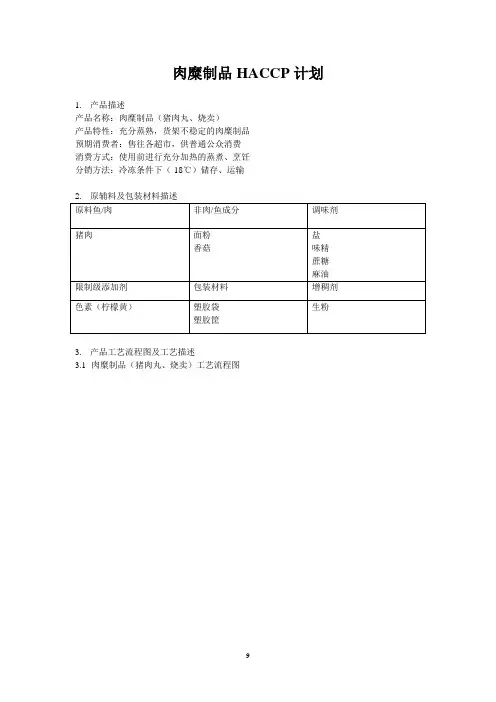

肉糜制品HACCP计划1.产品描述产品名称:肉糜制品(猪肉丸、烧卖)产品特性:充分蒸熟,货架不稳定的肉糜制品预期消费者:售往各超市,供普通公众消费消费方式:使用前进行充分加热的蒸煮、烹饪分销方法:冷冻条件下(-18℃)储存、运输2.原辅料及包装材料描述3.产品工艺流程图及工艺描述3.1肉糜制品(猪肉丸、烧卖)工艺流程图4 危害分析工作单6.关键限值及操作限值的制定依据——肉糜制品(猪肉丸、烧卖)CL的制定(1)CCP-C1、CCP-B1的CL制定原料肉来源动物体的禁用兽药和残留及疫病问题是经常引起国际贸易纠纷的原因,也是受国内外普遍关注的问题。

鉴于我企业使用的原料肉均由国家注册肉联厂供应,以上问题相对得到了保障。

但是仍应建立i定的监控措施。

因此,对原料肉关键控制点设立了需要供应商提供无禁用药品和兽药残留达标证明及检疫证书的关键限值是合理可行的。

(2)CCP-P1的CL制定金属危害通过金属探测器解决已被广大企业所采用,被认为是行之有效的解决方案,因此我企业亦选择了该方案。

我厂采用的CL值为黑色金属1.5mm和有色金属2.5mm,符合惯例,也可以达到顾客的课接受水平。

(3)CCP-B2、CCP-B3的CL制定及关于在HACCP计划中对致病微生物的控制与以猪肉为原料的肉糜制品通常相关的致病菌主要分为通过感染治病的不产孢子细菌(如:沙门菌、大肠埃希杆菌、单核细胞增生李斯特菌等);通过中毒致病的不产孢子细菌(如金黄色葡萄球菌);产孢子的革兰氏阳性致病菌(如产气荚膜梭状杆菌、肉毒梭菌A型、肉毒结合我厂生产流程及危害分析认为在煮制工艺步骤是利用热杀菌原理控制致病菌的良好CCP点。

而对于传统的煮制工艺来说,是要求猪肉丸煮制浮起后再继续煮1分钟左右。

经测试猪肉丸在煮浮起后,一般中心温度达到81度,结合这一特点与各类致病菌的热杀菌D 值分析,大肠埃希杆菌及金黄色葡萄球菌的耐热性相对于沙门菌来说是较低的,达到对沙门菌的致死率要求,也就完全达到了对上述两类致病菌的致死率要求。

肉类HACCP计划书模板1. 引言本文档旨在提供一份肉类HACCP(Hazard Analysis and Critical Control Points,危害分析与关键控制点)计划书模板,用于指导肉类加工企业制定有效的食品安全管理计划。

HACCP是一种系统性的食品安全管理方法,可以帮助企业有效地控制食品生产过程中的危害,并确保产品的安全和质量。

2. 公司信息在此部分中,请提供有关肉类加工企业的详细信息,包括企业名称、地址、联系人及其联系方式等。

3. 管理团队描述肉类加工企业的管理团队,包括各个部门的职责和人员配置。

确保每个部门都有针对HACCP计划的责任和职责。

4. HACCP计划概述在此部分中,提供对HACCP计划的概述。

描述HACCP计划的目的、范围和优势,以及与传统食品安全管理方法的区别。

5. 风险分析在此部分中,执行危害分析,以识别肉类加工过程中可能存在的危险因素。

危险因素可以包括微生物、物理性能和化学性质等。

对于每个可能的危害因素,请提供详细的描述,例如可能的来源、传播途径和影响等。

6. 关键控制点识别基于风险分析的结果,在此部分中,识别关键控制点(Critical Control Points,CCPs),即影响危害控制的关键步骤。

对于每个CCP,请提供详细的描述,并确保其能够控制危害因素的发生和扩散。

7. 监测控制措施在此部分中,说明每个CCP所需的监测控制措施。

这些措施可以包括温度监测、时间监测、检验、检测和记录等。

确保相关人员在CCPs上执行监控和记录相关数据。

8. 纠正措施在此部分中,描述当监测控制措施发现问题时所采取的纠正措施。

确保在发现问题后,采取适当的纠正措施,以防止危害的发生和扩散。

9. 记录表在此部分中,提供相应的记录表格,以记录和跟踪HACCP计划的执行情况。

记录表格应包括监测控制措施的记录、纠正措施的记录以及其他相关的记录。

10. 员工培训在此部分中,描述对员工进行HACCP计划培训的步骤和计划。

HACCP计划_酱卤肉制品一、食品企业概述该计划针对一家生产酱卤肉制品的食品企业。

该企业拥有现代化的生产设备和工艺,并以高品质和口感独特的产品在市场上享有良好声誉。

为了确保食品安全和消费者的健康,该企业决定设计并实施HACCP计划。

二、食品描述本次HACCP计划主要针对酱卤肉制品,包括酱肉、卤肉和其他加工品,如卤肉火腿、酱肉丁等。

产品原料主要是猪肉和禽肉,配料包括酱油、食盐、砂糖、香辛料等。

该企业以自有生产线生产酱卤肉制品,并进行包装和销售。

三、食品安全风险评估酱卤肉制品的生产过程和原材料存在一些潜在的食品安全风险,主要包括以下几个方面:1.微生物污染-猪肉和禽肉是容易受到细菌和其他微生物污染的食材,包括沙门氏菌、大肠杆菌等。

2.残留物-酱卤肉制品中使用的酱油、食盐、香辛料等原材料可能含有一些农药残留和其他化学物质。

3.添加剂使用不当-错误使用食品添加剂可能会导致食品安全问题,如过量使用亚硝酸盐可能产生致癌物。

四、HACCP计划流程1.建立HACCP团队-该企业将选派具有相关食品安全知识和经验的员工,组成HACCP团队。

2.确定食品安全要求-该企业将参照相关法规和标准,确定针对酱卤肉制品的食品安全要求。

3.识别潜在食品安全危害-HACCP团队将进行食品安全风险评估,识别潜在的食品安全危害,并按优先级进行归类。

4.确定关键控制点(CCP)-HACCP团队将确定生产过程中的关键控制点,即需要进行控制的步骤,以确保食品安全。

5.确定监控措施-对于每个关键控制点,HACCP团队将确定相应的监控措施,以确保该控制点处于可接受的限度范围内。

6.制定纠正措施-对于发生问题的情况,HACCP团队将制定相应的纠正措施,并记录并跟踪执行情况。

7.确定验证措施-HACCP团队将确定验证措施,以确保HACCP计划的有效性和可行性。

8.建立文件记录-该企业将建立并保留所有HACCP计划相关的文件记录,包括日志、检测报告和验证报告等。

红烧扣肉HACCP计划书一. 引言红烧扣肉是一道具有悠久历史的传统中式菜肴,口感鲜美、肉质酥烂,深受人们的喜爱。

然而,随着食品安全问题的日益突出,制作红烧扣肉的食品生产企业必须加强对食品安全的管理,确保产品符合国家食品安全标准。

因此,本文档旨在制定红烧扣肉的HACCP计划,以确保产品的可追溯性和安全性。

二. 项目目标本HACCP计划的目标是确保红烧扣肉的生产过程中能够有效控制潜在的食品安全风险,保证产品的安全性和质量。

三. HACCP计划的组成部分1. 危害分析危害分析是HACCP计划的核心部分,其目的是识别和评估可能发生的危害。

以下是红烧扣肉制作过程中可能存在的危害:1.细菌污染:在肉类加工过程中,细菌如沙门氏菌、大肠菌群等可能引起食物中毒。

2.过敏原:某些食材(如花生、酱油)可能引起过敏反应。

3.重金属污染:食材中可能含有铅、汞等重金属,对人体健康有潜在危害。

4.食物质量问题:肉类质量差、添加剂过量等可能导致产品质量低下。

2. 确定关键控制点确定关键控制点是为了监控和控制可能导致危害发生的环节。

在红烧扣肉的制作过程中,以下环节被确定为关键控制点:1.原料采购:确保采购到符合食品安全要求的优质肉类和食材。

2.加工处理:掌控加工温度、时间等参数,以保证细菌能够被有效杀灭。

3.储存和运输:维持适宜的温度和湿度,避免细菌滋生,并防止食材污染。

4.烹饪过程:控制火候和时间,确保肉类煮熟透彻。

3. 确定监测措施监测措施用于监测关键控制点的控制情况,及时发现问题并采取相应措施。

以下是红烧扣肉制作过程中的监测措施:1.原料采购:核查供应商的食品安全认证证书,留取样品进行实验室检测。

2.加工处理:定期检测加工设备的卫生状况,对加工环节进行微生物检测。

3.储存和运输:定期检查储存设施的温湿度情况,对运输车辆进行卫生检验。

4.烹饪过程:监测烹饪设备的温度和时间,对成品进行食品安全检测。

4. 确定纠正措施纠正措施用于处理发生的问题和修正可能存在的偏差,以确保产品的安全性和合格性。

《HACCP管理手册》(鲜冻鸭肉制品)公主岭市圣丰肉类食品有限公司 GZLSF-HCSC-07 HACCP管理手册(鲜冻鸡、鸡、鸭肉制品)批准: 审核: 编制: HACCP 小组主管部门: 生产技术部目录第一章、发布令‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥第二章、 HACCP 小组名单及职责‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥第三章、术语和定义‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥第四章、产品说明‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥第五章、产品加工工艺描述‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥第六章、产品加工工艺流程图‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥第七章、危害分析工作单‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥第八章、 CCP 点的判定(使用CCP判断树)‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥第九章、 HACCP计划表‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥ 附录:HACCP支持性文件文件修订履历 No 修订日期修订页码修订原因主要修订内容第一章发布令公主岭市圣丰肉类食品有限公司为使生产的产品更加适应国际市场的要求,管理更加符合国际惯例,根据HACCP的基本原理、相关国家法律法规的要求,并参照CAC《食品卫生通则》等国外的法律法规,并结合中华人民共和国《食品卫生法》、《出口禽肉加工企业注册卫生规范》等国内相关法律法规的要求,制订了第一版《HACCP管理手册(鲜冻鸡、鸡、鸭肉制品)》,本计划范围包括从毛鸡、鸡、鸭、辅料接收,加工,到成品运输的整个过程的全面监控。

本计划现予以批准颁布,从xx 年7月1日起正式实施。

本公司的全体员工必须严格遵照执行,切实保证HACCP体系能正常、有效地运转。

总经理:阎芳公主岭市圣丰肉类食品有限公司xx年7月1日第二章 HACCP小组成员名单及职责(一)授权:为了保证本公司HACCP体系的顺利建立,并能有效运行和持续改进,经本公司领导研究决定,HACCP小组由下列人员组成,并授权其负有制定和实施HACCP计划的职权。

食品名称OPRP和HACCP计划一、工艺流程图制作流程图2、加工过程描述详见***产品工艺二、原料、辅料、内包装材料及终成品的描述原辅料、包装材料描述1、物料名称:***(原料)项目描述内容备注化学、生物和物理特性辅料组成产地生产方法包装和交付方式贮存条件和保质期使用或生产前的预处理接收准则或规范2、物料名称:***(原料)项目描述内容备注化学、生物和物理特性辅料组成产地生产方法包装和交付方式贮存条件和保质期使用或生产前的预处理接收准则或规范3、物料名称:***(原料)项目描述内容备注化学、生物和物理特性辅料组成产地生产方法包装和交付方式贮存条件和保质期使用或生产前的预处理接收准则或规范4、物料名称:***(原料)项目描述内容备注化学、生物和物理特性辅料组成产地生产方法包装和交付方式贮存条件和保质期使用或生产前的预处理接收准则或规范5、物料名称:***(辅料)项目描述内容备注化学、生物和物理特性辅料组成产地生产方法包装和交付方式贮存条件和保质期使用或生产前的预处理接收准则或规范6、物料名称:***(辅料)项目描述内容备注化学、生物和物理特性辅料组成产地生产方法包装和交付方式贮存条件和保质期使用或生产前的预处理接收准则或规范7、物料名称:***(添加剂)项目描述内容备注化学、生物和物理特性辅料组成产地生产方法包装和交付方式贮存条件和保质期使用或生产前的预处理接收准则或规范8、物料名称:内包装材料项目描述内容备注化学、生物和物理特性无致病微生物、材料的要求PE袋,无异物辅料组成无产地生产方法吹塑、生产工厂通过国家检验检疫局注册包装和交付方式纸箱包装、汽车运输贮存条件和保质期放在干燥、清洁、卫生的仓库内,可长期使用使用或生产前的预处理无接收准则或规范按包装材料验收标准进行验收,合格品使用9、*****(终成品)项目描述内容备注化学、生物和物理特性成分产地生产方法包装和交付方式贮存条件和保质期预期用途和消费者三、****危害分析工作表(1)(2)(3)(4)(5)(6)加工步骤确定在本步骤中引入控制或增加的潜在危险潜在的食品安全危害风险评价结果(严重程度)对第三列的判断提出依据应用什么预防措施来防止显著危险?这步是关键控制点吗?(是/否)危害的可能性危害的严重性原料验收CCP1 肉类生物性危害:致病菌污染中度风险肉类原料中本身夹带,频繁中度后道蒸煮工艺可杀、致病菌。

腌鸡HACCP体系文件1. 引言本文件旨在介绍腌鸡企业的HACCP体系,确保腌鸡产品的安全性和质量。

HACCP是一种系统性的食品安全管理方法,通过预防和控制食品安全风险,保证食品的安全性。

本文档包含了腌鸡HACCP体系的组成部分和实施要求。

2. HACCP体系组成腌鸡HACCP体系由以下七个原则组成:2.1 危害分析对腌鸡生产过程中可能存在的物理、化学和生物危害进行分析,确定关键控制点。

2.2 关键控制点的确定根据危害分析的结果,确定腌鸡生产过程中需要进行控制的关键控制点。

2.3 监测措施制定监测措施,定期对关键控制点进行监测,确保控制措施的有效性。

2.4 修正措施制定修正措施,一旦关键控制点出现异常情况,及时采取修正措施,防止食品安全问题的发生。

2.5 记录与文档建立记录与文档系统,包括HACCP计划、监测记录、修正记录等,确保过程可追溯和监管的可查性。

2.6 验证对HACCP体系的有效性进行验证,确保生产过程和控制措施的稳定性和可靠性。

2.7 培训对相关员工进行食品安全相关培训,提高其对HACCP体系的认识和操作能力。

3. HACCP体系的实施要求为确保腌鸡企业能有效实施HACCP体系,以下要求应得到满足:- 腌鸡企业应制定HACCP计划,包括危害分析和关键控制点的确定,制定监测和修正措施。

- 腌鸡企业应建立完善的记录与文档系统,记录HACCP计划的实施情况和监测结果。

- 腌鸡企业应建立内部审核程序,定期对HACCP体系的运行情况进行审核,确保其有效性。

- 腌鸡企业应及时对员工进行食品安全培训,提高员工的食品安全意识和操作技能。

- 腌鸡企业应建立供应商管理程序,对供应商的产品质量和食品安全进行评估和监控。

4. 结论腌鸡HACCP体系是确保腌鸡产品安全性和质量的重要管理方法。

通过遵循HACCP体系的原则和要求,腌鸡企业可以有效预防和控制食品安全风险,提高产品的竞争力和市场信誉度。

注:本文档内容仅供参考,具体实施时请根据实际情况进行调整和完善。

HACCP计划酱卤肉制品HACCP(食品安全保证计划)是一种广泛应用于食品行业的系统,用于控制并确保食品加工过程中的安全性和卫生质量。

在饮食中,卤肉制品是一种非常受欢迎和普遍消费的食品。

因此,对卤肉制品制备过程进行HACCP计划的制定和实施非常重要,以确保产品的质量和安全。

1.进行危害分析:首先,确定制作卤肉制品的潜在危害,例如细菌,病毒,化学物质或物理污染。

在这个过程中,应该考虑到原材料的选择和供应链的控制。

2.确定关键控制点(CCP):在整个制备过程中,确定最关键和最有效的控制点,以减少或消除危害。

在卤肉制品制备中的关键控制点可能包括原材料的处理,加工温度和时间,以及卤制过程中的卫生措施。

3.设立关键控制点(CCP)的限值:为每个关键控制点设定必要的限制值,以监测和控制危害。

例如,确保加工温度达到一定标准。

4.确定监控措施:确定用于监测关键控制点是否符合限制值的监测方法。

这可能包括温度计,时间记录器,化学指示物或其他技术。

5.制定纠正措施:建立纠正措施,以针对超出限制值的关键控制点进行调整和纠正。

这可能包括重新调整设备,修改工艺参数,或采取其他措施来恢复控制。

6.建立监控系统:建立有效的监控系统,以确保卤肉制品制备过程中关键控制点的持续监测和记录。

这包括监测和记录温度,时间,卫生条件等。

7.建立验证和验证程序:通过验证控制措施的有效性来确保HACCP计划的可行性。

这可能包括对生产设备和工艺进行验证测试,以确保其符合卫生和安全要求。

对于卤肉制品制备过程的HACCP计划,这些步骤可以被进一步细分为以下几个方面:原材料选择和供应链控制:确保原材料的质量和新鲜度,以避免细菌,病毒或其他污染。

确保供应商符合食品安全标准,并定期检查和审查供应链的质量和卫生要求。

卤制过程的卫生控制:确保加工设备和工具的卫生,使用洁净的设备和工具,避免交叉污染。

培训员工的卫生要求,包括手洗,防护措施等。

加工温度和时间的控制:确保卤制过程中的温度和时间符合标准,以确保细菌和其他微生物的杀灭,从而确保产品的安全和稳定性。

食品名称OPRP和HACCP计划一、工艺流程图制作流程图2、加工过程描述详见***产品工艺2、物料名称:***(原料)3、物料名称:***(原料)4、物料名称:***(原料)5、物料名称:***(辅料)6、物料名称:***(辅料)7、物料名称:***(添加剂)8、物料名称:内包装材料9、*****(终成品)五、关键控制点的确定、关键限值的说明对通过危害分析确定的显著危害采取了适宜的控制措施(组合),确定了关键控制点及关键限值:CCP1 原料中兽药残留,后续各过程都不能保证有效降低,因此该过程为关键控制点,关键限值依据相关原料国家标准的规定,选用合格供方采购原料,所有供方都是经过评定,原料由供方每批提供动物检疫合格证明、试检报告书。

CCP 2 由于产品的特殊性,如温度、时间控制不当,可导致致病菌生长。

根据"中华人民共和国向日本出口热加工偶蹄动物产品的卫生要求"2(3)条规定:通过沸水煮或暴露于100℃以上的蒸汽蒸,使产品中心温度达到70℃或70℃以上持续1分钟或1分钟以上的标准,确定该关键限值,通过试样得出,蒸汽压力控制在0.2±0.1Mpa,设定温度达到101℃,且产品中心温度达到71℃以上并保持1分钟以上,能够有效杀死致病菌且口感符合标准要求。

CCP 3 根据金属探测器的最高检出精度、客户对该产品的异物要求可能出现的金属大小综合情况分析后确定每小时对金属检测器进行校验.六、 HACCP计划中的纠偏措施的确认1、原料控制(CCP1)的纠偏拒收无动物检疫合格证明、试检报告书的原料对于属于受污染的或来自于非受控区域、无供应商担保声明的原料由工场品管员汇报工场负责人及品管负责人后拒收并记录。

2、蒸煮(CCP2)的纠偏如果在检查杀菌工序运行参数时发现杀菌的温度、时间达不到规定要求时,要求立即停止生产。

对该批产品进行安全隔离,同时调整杀菌的温度、时间达到规定要求后才可继续生产。

XX市城厢区诚味食品XXH A C C P计划(酱卤肉制品)22001122年年33月月1100日日发发布布22001122年年33月月1100日日实实施施目录1.建立食品安全小组2.适用范围3.目标4.原材料描述5.成品描述6.产品工艺流程图7.生产工艺描述8.现场验证9.危害分析工作表P的确定11.确定关键控制限及选择的依据12.速冻肉制品HACCP计划表.-1、建立食品安全小组职责1.1 食品安全小组:建立、实施、维护和改善食品安全体系,监督食品安全体系日常运行情况,跟进改善结果。

1.2 食品安全小组组长:对本手册的有效性负责。

2、适用范围适用于肉制品(酱卤肉制品)从原料采购到生产、包装、储藏、发运的关键点控制。

3、目标提供使用纯净、无污染的安全、卫生、优质的肉制品(酱卤肉制品)。

.4、原材料描述4.1 原材料4.1.1猪小肚、猪耳朵4.1.3咸蛋黄4.1.4皮蛋4.2辅料:4.3 食品添加剂4.4 食品级塑料包装袋.-4.5纸箱5、成品描述5.1八宝香肚.注:标*的为关键控制点.-7 、生产工艺描述:8、现场验证8.1.加工流程图现场验证完成。

食品安全小组组长签字:8.2.HACCP计划的确认9、危害分析:10、CCP的确定注:当应用判断树得出的结论与实际危害分析不一致时,以实际分析为准。

11、确定关键控制限及选择的依据12、HACCP计划..-XX市城厢区诚味食品XX包装搬运指导书. . word.zl-。