注塑机液压系统精编版

- 格式:ppt

- 大小:1.22 MB

- 文档页数:25

第三节注塑机液压系统一、概述注塑机是一种通用设备,通过它与不同专用注塑模具配套使用,能够生产出多种类型的注塑制品。

注塑机主要由机架,动静模板,合模保压部件,预塑、注射部件,液压系统,电气控制系统等部件组成;注塑机的动模板和静模板用来成对安装不同类型的专用注塑模具。

合模保压部件有两种结构形式,一种是用液压缸直接推动动模板工作,另一种是用液压缸推动机械机构通过机械机构再驱动动模板工作(机液联合式)。

注塑机的结构原理图如图8-6所示。

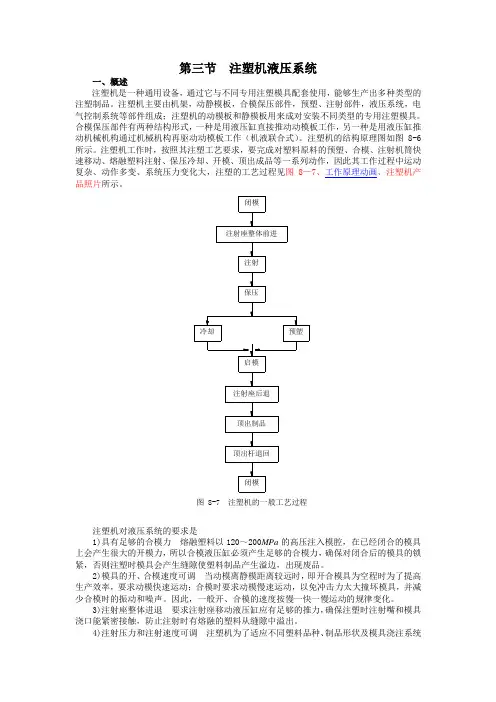

注塑机工作时,按照其注塑工艺要求,要完成对塑料原料的预塑、合模、注射机筒快速移动、熔融塑料注射、保压冷却、开模、顶出成品等一系列动作,因此其工作过程中运动复杂、动作多变、系统压力变化大,注塑的工艺过程见图8—7、工作原理动画、注塑机产品照片所示。

注塑机对液压系统的要求是1)具有足够的合模力熔融塑料以120~200MPa的高压注入模腔,在已经闭合的模具上会产生很大的开模力,所以合模液压缸必须产生足够的合模力,确保对闭合后的模具的锁紧,否则注塑时模具会产生缝隙使塑料制品产生溢边,出现废品。

2)模具的开、合模速度可调当动模离静模距离较远时,即开合模具为空程时为了提高生产效率,要求动模快速运动;合模时要求动模慢速运动,以免冲击力太大撞坏模具,并减少合模时的振动和噪声。

因此,一般开、合模的速度按慢一快一慢运动的规律变化。

3)注射座整体进退要求注射座移动液压缸应有足够的推力,确保注塑时注射嘴和模具浇口能紧密接触,防止注射时有熔融的塑料从缝隙中溢出。

4)注射压力和注射速度可调注塑机为了适应不同塑料品种、制品形状及模具浇注系统的工艺要求,注射时的压力与速度在一定的范围内可调。

5)保压及压力可调当熔融塑料依次经过机筒、注射嘴、模具浇口和模具型腔完成注射后,需要对注射在模具中的塑料保压一段时间,以保证塑料紧贴模腔而获得精确的形状,另外在制品冷却凝固而收缩过程中,熔化塑料可不断充入模腔,防止产生充料不足的废品。

注塑成型机械完善的液压系统组成第一篇:注塑成型机械完善的液压系统组成注塑成型机械完善的液压系统组成油压千斤顶是最简单的液压系统,它不能满足一般机器对液压系统的各种要求,为了改善其性能,系统中需要增加若干液压元件。

为了使油缸的活塞能够往复运动,液流方向需要改变,因此,接入一只换向阀,为了适应机器的要求,可按入一只节流阀,以便调节进入油缸的流量,实现无级调速。

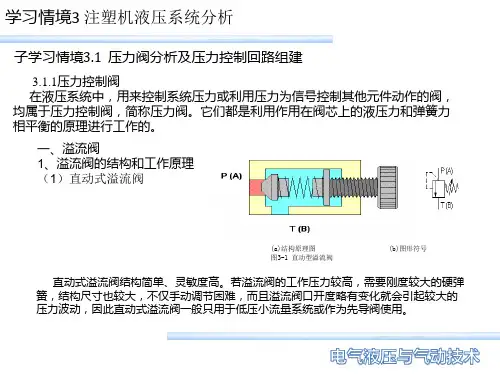

为了限定油泵的供油压力,接入一只溢流阀。

当调节节流阀使油缸活塞速度降低时,油泵输出的油液过剩,压力就升高,当压力超过溢流阀的调定压力时,溢流阀就打开,余油溢回油池。

相反,油缸速度增大时,压力低于溢流阀的调定压力,溢流阀关闭,使系统压力保持在一定的压力范围内。

溢流阀的作用是限制系统中的最高压力,防止系统过载.由于油泵的流量总是有些不均匀,这将会造成油缸活塞速度的波动。

对于要求很高的液压系统,可接入一只蓄能器,它可以降低活塞速度的波动程度。

此外,蓄能器还可用于短期用油量超过油泵输油量的场合。

为了过滤油液中的杂质,提高液压元件的使用寿命,需在吸油管上设置滤油器。

压力表是检测元件,它能反映系统压力随负载变化而变化的情况。

上述这些元件均需用管接头,管道等连接起来。

综上所述,一个完善的液压系统应由下列几部分组成:动力元件——油泵,它是将机械能变换成液压能的元件,也是液压系统的心脏。

执行元件——油缸或油马达,它将液厍能变换成机械能,推动执行机构动作,对外作功。

控制元件——它包括溢流阀(压力阀的一种),流量控制阀和换向阀等:以便控制系统中的压力、流量和流向,实现所需的运动规律和动力参数。

辅助元件——油箱。

滤油器。

蓄能器,管道,管接头和压力表等。

工作介质——液压用油是液压系统的。

血液。

,利用它来进行能量的转换,传递和控制。

东莞巨丰液压制造有限公司第二篇:液压支架液压系统主要有哪些组成液压系统的元件有:动力元件控制元件执行元件辅助元件组成。

动力元件是液压油泵控制元件是液压阀控制液压油压力、流量、方向执行元件是液压油缸液压马达辅助元件是管件压力表储能器滤油器等等。

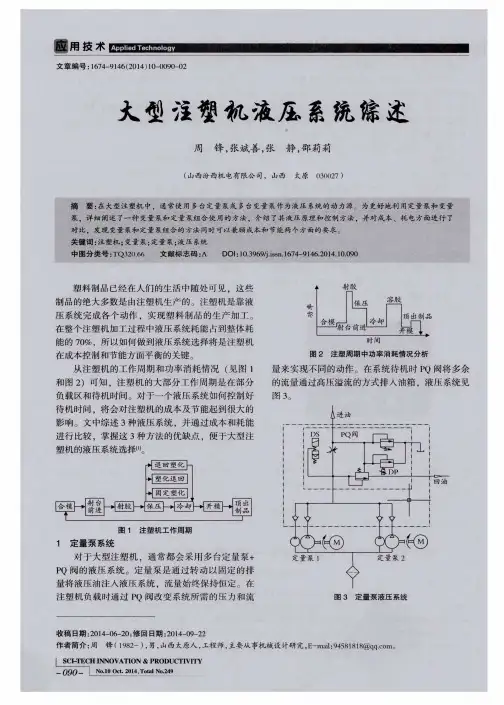

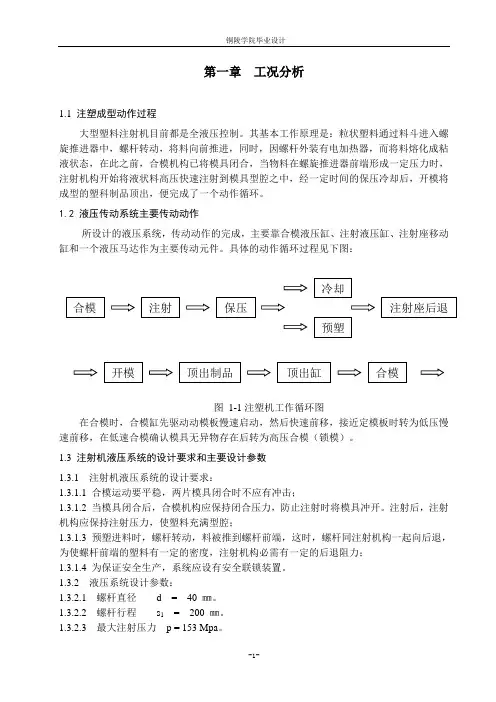

铜陵学院毕业设计-1-第一章 工况分析1.1 注塑成型动作过程大型塑料注射机目前都是全液压控制。

其基本工作原理是:粒状塑料通过料斗进入螺旋推进器中,螺杆转动,将料向前推进,同时,因螺杆外装有电加热器,而将料熔化成粘液状态,在此之前,合模机构已将模具闭合,当物料在螺旋推进器前端形成一定压力时,注射机构开始将液状料高压快速注射到模具型腔之中,经一定时间的保压冷却后,开模将成型的塑科制品顶出,便完成了一个动作循环。

1.2 液压传动系统主要传动动作所设计的液压系统,传动动作的完成,主要靠合模液压缸、注射液压缸、注射座移动缸和一个液压马达作为主要传动元件。

具体的动作循环过程见下图:图 1-1注塑机工作循环图在合模时,合模缸先驱动动模板慢速启动,然后快速前移,接近定模板时转为低压慢速前移,在低速合模确认模具无异物存在后转为高压合模(锁模)。

1.3 注射机液压系统的设计要求和主要设计参数1.3.1 注射机液压系统的设计要求:1.3.1.1 合模运动要平稳,两片模具闭合时不应有冲击;1.3.1.2 当模具闭合后,合模机构应保持闭合压力,防止注射时将模具冲开。

注射后,注射机构应保持注射压力,使塑料充满型腔;1.3.1.3 预塑进料时,螺杆转动,料被推到螺杆前端,这时,螺杆同注射机构一起向后退,为使螺杆前端的塑料有一定的密度,注射机构必需有一定的后退阻力; 1.3.1.4 为保证安全生产,系统应设有安全联锁装置。

1.3.2 液压系统设计参数:1.3.2.1 螺杆直径 d = 40 ㎜。

1.3.2.2 螺杆行程 s 1 = 200 ㎜。

1.3.2.3 最大注射压力 p = 153 Mpa 。

包磊塑料注射成型机液压系统设计(250g)1.3.2.4 注射速度v W= 0.07 m/s。

1.3.2.5 螺杆转速n = 60 r/min。

1.3.2.6 螺杆驱动功率P M= 5 KW1.3.2.7 注射座最大推力F z = 3×104 N。

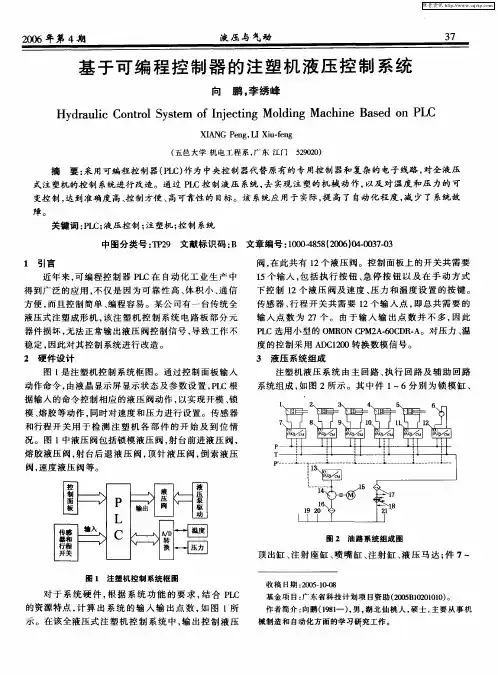

注塑机是机、电、液一体化、集成化和自动化程度都很高。

无论是机械液压式还全液压式,液压部分都占有相当的比值,对注塑机的技术性能、节能、环保以及成本占有重要部分。

注塑机液压系统由主回路、执行回路及辅助回路系统组成,如图所示。

图14 油路系统组成图1,2,3,4,5,6—分别为合模油缸、滑模油缸、顶出油缸、注射座油缸、注射油缸、液压马达;7,8,9,10,11,12—分别为油缸的控制模块(CU)、指令模块(CM);13—系统压力(P)、流量(Q)的控制和指令模块;14—泵;15—电机(M);16—进油过滤器;17—油冷却器; 18—油箱;P—进油管路(高压);T—回油管路。

(低压)油路总管线(P、T、P)的上部分是执行回路系统,下部分是主回路系统及辅助回路系统。

执行回路系统:主要由各执行机构(油缸)和指令及控制装置(电磁阀)组成。

其功能是将进入管路P的高压油按程序放到油缸的左腔或右腔中去,推动活塞杆执行动作。

高压油进入的时间、顺序和位置是通过电磁换向阀来实现的,工作指令通过电信号发给电磁阀的电磁铁,控制其阀芯动作,将控制油路(P)的高压油,进入换向阀推动阀芯动作,将高压油接通到油缸中去;而各油缸中的回油经回油管路T及辅助油路系统放回油箱。

主回路系统:由动力源和控制模块组成。

动力源系统(电机、油泵)产生油压(P)和流量(Q),与指令(CU)及控制(CM)模块(压力阀、流量阀等)组成回路。

从泵来的高压油,进入主管路的时间、顺序、压力及流量,是通过流量阀,压力阀是电磁铁获得,指令的时间、顺序和强弱,由控制其阀芯的推力和开度来确定的。

执行回路与主回路之间是通过进油管路P(高压),回油管路T(低压)以及控制回路P(高压)形成“连接网络”。

注塑机应用液压组件非常广泛。

⑴.动力组件由电机带动泵实现电能—机械能—液压能的转换。

有各种油泵和液压马达。

油泵是靠封闭容腔使其容积发生变化来工作的。

理想的泵是没有的,因为结构上总会有制品缝隙就会有泄漏,而且机械磨损也会产生间隙,所以就要考虑泵的效率。