湿法冶铜在铜冶炼中的意义

- 格式:doc

- 大小:1.31 MB

- 文档页数:11

铜湿法冶金工艺的应用作者:崔斐来源:《科技创新导报》2017年第29期摘要:随着经济和科技的不断发展,对于金属的冶炼方法也有了日新月异的变化。

不断更新的技术每时每刻都在刷新人们的理念。

由于我国自然资源的先天限制,铜矿资源日渐贫穷,湿法炼铜的技术越来越受到人们的重视。

本文将就目前国内外湿法炼铜的发展现状和相关的应用技术展开讨论,希望能给相关技术研究者相应的技术支持。

关键词:湿法冶金铜有色金属中图分类号:TF803 文献标识码:A 文章编号:1674-098X(2017)10(b)-0102-02多年前,由于铜的价值较低,开发者对铜的开发程度不够,一些品质较低的铜未能得到充分的利用。

近些年,由于湿法炼铜的技术和手段不断被人们挖掘和探索,铜也渐渐被人们重视。

随着铜价的一路升高,矿床的开发也因此受到重视,所以有利于开发低品质矿床的湿法冶金工艺也得到了空前的重视和发展。

1 中外冶金技术发展状况及相关原理1.1 国内外铜湿法冶金技术发展状况近年来世界上许许多多公司都在大力投资有关铜冶炼的项目,湿法炼铜的技术在国外也取得了惊人的成绩。

自从20世纪60年代末以来,世界各地已经拥有大大小小近50家浸出-溶剂萃取-电积厂。

利智早在20世纪80年代初采用溶剂萃取-电积工艺生产铜,且生产的量已经达到1.5万t之多,于21世纪初成为世界生产铜最多的国家。

除此之外,赞比亚、秘鲁和澳大利亚等国的湿法冶铜技术也在不断改进,近年来有了飞速发展。

放眼中国,从20世纪60年代铜湿法冶金得到开发以来,中国还在浸出、萃取工艺和萃取剂等方面做出了研究。

80年代以后逐步完善浸出-萃取-电积工艺且得到初步应用。

90年代之后,铜湿法冶金技术不断发展,备受瞩目,随后,铜湿法冶金工艺被列入国家“九五”重点科技攻关计划,更进一步推动湿法冶金技术的发展和进步。

1.2 铜的生产现状及铜湿法冶金原理由于自然条件因素,我国铜矿产资源相对贫瘠,大型矿产少,中小型矿产多;贫矿多,富矿少;复杂金属矿产多,单一矿产少。

铜火法精炼和湿法精炼铜火法火法精炼是利用某些杂质对氧的亲和力大于铜,而其氧化物又不溶于铜液等性质,通过氧化造渣或挥发除去。

其过程是将液态铜加入精炼炉升温或固态铜料加入炉内熔化,然后向铜液中鼓风氧化,使杂质挥发、造渣;扒出炉渣后,用插入青木或向铜液中注入重油、石油气或氨等方法还原其中的氧化铜。

还原过程中用木炭或焦炭覆盖铜液表面,以防再氧化。

精炼后可铸成点解精炼所用的铜阳极或铜锭。

精炼炉渣含铜较高,可返回转炉处理。

精炼作业在反射炉或回转精炉内进行。

火法精炼的产品叫火精铜,一般含铜99.5%以上。

火精铜中常含有金、银等贵金属和少量杂质,通常要进行电解精炼。

若金、银和有害杂质含量很少,可直接铸成商品铜锭。

粗铜火法精炼主要由鼓风氧化和重油还原两个操作环节构成。

铜中有害杂质除去的程度主要取决于氧化过程,而铜中氧的排除程度则取决于还原程度。

1.氧化过程由于粗铜含铜98%以上,所以在氧化过程中,首先是铜的氧化:4Cu+O2=2Cu2O生成的Cu2O溶解于铜液,在操作温度1373~1523K条件下,Cu2O在铜中的杂质金属(Me)发生反应:Cu2O +Me=2Cu+MeO反映平衡常数:K=[MeO]*[Cu]/[Cu2O][Me]因为MeO在铜里溶解度小,很容易饱和;而铜的浓度更大,杂质氧化时几乎不发生变化,故都可视为常数,因此K*=[Me]/[Cu2O]所以,Cu2O的浓度越大,杂质金属Me的浓度就越小。

因此,为了迅速完成地出去铜中的杂质,必须使铜液中Cu2O的浓度达到饱和。

升高温度可以增加铜液中Cu2O的浓度,但温度太高会使燃料消耗增加,也会使下一步还原时间延长,所以氧化期间温度以1373~1423K为宜。

此时Cu2O的饱和浓度为6%-8%。

氧化除杂质时,为了减少铜的损失和提高过程效率,常加入各种溶剂如石英砂,石灰和苏打等,使各种杂质生成硅酸铅、砷酸钙等造渣除去。

脱硫是在氧化精炼最后进行,这是因为有其他对氧亲和势力的金属时,铜的硫化物不易被氧化,但只要氧化除杂质金属结束,立即就会发生剧烈的相互反应,放出SO2: CuS+2Cu2O=6Cu+SO2这时铜水出现沸腾现象,称为“铜雨”。

铜湿法冶金工艺的应用摘要:近年来湿法冶金炼铜技术有了极大的发展,过去认为湿法炼铜只适用于处理氧化铜矿和低品位铜矿,但随着堆浸技术、生物浸出技术和加压技术的发展和工业化,人们的这种观念正在改变,湿法炼铜已达到大规模生产和高自动化水平,已成为一种成熟的炼铜方法。

本文对铜湿法冶金工艺的应用进行了探讨。

关键词:铜;湿法冶金工艺;应用当前我国的铜湿法冶金技术水平不断提升,和国际铜湿法冶金工艺的差距逐渐缩短。

随着铜生产的环保要求和节能减耗要求的提升,带动着铜湿法冶金技术的发展。

未来,浸出工艺和电积工艺水平将会不断提升,为技术的应用提供保障。

1 铜湿法冶金原理其一,氧化铜的矿石浸出原理。

公共氧化铜矿物主要孔雀石、硅孔雀石、赤铜矿、天然铜和浸出剂。

在浸出过程中,发生的化学反应是:赤铜矿Cu2O+2H+= Cu2++Cu+H2O;蓝铜矿Cu(OH)2 CuCO3+2H2SO4=2CuSO4+CO2+3H2O。

其二,硫化铜矿石的浸出原理。

生物氧化浸铜对于硫化铜矿石来说是最受欢迎的技术中的一个,它的发展迅速,发展态势较好。

目前,用于生物浸出的微生物主要是氧化亚铁硫杆菌和氧化硫硫杆菌。

它们可与35 度以下的高酸水平和高浓度的重金属环境生存。

有细菌浸出和浸出的两个主要机制:细菌吸附到矿物质以溶解矿物,从而在直接交互的表面形成直接作用的机制;Fe2+ 由矿物溶解释放,并由细菌氧化成Fe3 + 的溶液中,Fe3+ 被用作氧化剂,进而形成氧化硫化物矿石,使之发生间接作用或作用机理。

其三,细菌浸出的铜矿。

黄铜矿可以被氧化成硫酸亚铁和Cu2S + 2Fe2SO43=2CuSO4 + 4 的FeSO4 + S 在酸和Fe 的存在+ 所生成的 FeSO4 和 S 再由细菌氧化成Fe2(SO)4 和 H2SO4 按照这个反应循环展开。

在细菌作用下,铜矿也可经过氧化作用而进行溶解。

通常意义上,辉铜矿的浸出通常被看做是用Fe3+ 间接氧化作用为主,细菌是浸出反应的间接氧化剂。

国内铜湿法冶金工艺应用现状我国目前对铜的开采品味在逐年的下降而且在铜的冶炼过程所产生的二氧化硫对环境的污染也越发严重,因此铜的湿法冶金技术逐渐受到的关注,本文主要讲解我国内铜湿法冶金工艺的应用现状和对未来冶金工艺的希冀。

标签:铜湿法冶金冶金工艺应用现状随着经济的发展,我国对铜的需求量呈现出逐年增长的趋势,但是对铜矿石的开采品味却是在逐年的下降,而且在冶炼中产生的二氧化硫造成的环境污染也越来越严重,因此近年来越发的重视湿法冶炼铜的工艺。

本文主要从铜的湿法冶炼在我国的发展前景出发,讲解国内铜湿法冶金工艺的应用现状。

1铜湿法冶金在我国发展的前景铜的湿法冶炼技术目前已经达到了一定的生产规模和高度的机械化、自动化水平,湿法冶炼铜可能成为最主要的炼铜方式,因此铜湿法冶炼工艺在我国有着巨大的发展前景。

1.1铜湿法冶金的原理铜的湿法冶炼具有低投入,低生产成本和简单操作的特点,而且可以就地取材,在矿山附近就能直接生产阴极铜,所以在我国具有较好的应用前景,也能让我国铜的冶炼技术上一个台阶。

下图1是铜湿法冶金工艺的主要步骤。

1.2我国铜矿资源的特点我国的铜资源相对缺乏,大型的采矿单位少,大多数都是中小型的采矿单位;原矿的矿物组成复杂,所以不仅加大了冶炼精品铜的难度,也加大了选矿的成本。

我国的铜储量虽然达到6000多万吨,但是确缺少富矿,而且铜矿石的品味差,特别是在云、贵、川等省的矿资源主要是含砷铜矿和难选铜矿,运用传统的铜冶炼技术都不能达到有效的回收,而且还可能造成严重的环境污染,因此湿法冶炼铜技术在我国具有巨大的应用前景,也能在我国持续的发展下去[1]。

2国内铜湿法冶金工艺的应用现状现在铜湿法冶金工艺主要应用于处理斑岩型铜矿,比如我国的德兴铜矿、紫金山铜矿、大宝山铜矿等。

国内较成熟湿法冶金工艺为堆浸工艺、细菌浸出工艺、氨浸工艺和卤化盐浸出工艺,下文主要分别介绍。

2.1地下溶浸工艺地下溶浸工艺主要用于低品位和地下开采残留铜矿,并且具有生产量大,冶金成本低的优点。

铜的湿法冶金南昌有色冶金设计研究院王玮摘要详细介绍了铜的湿法冶金工艺,在国内外的应用情况及研究成果,总结出铜的湿法冶金工艺的发展趋势。

关键词铜湿法冶金浸出萃取电积随着铜矿资源的日渐贫化,湿法炼铜技术越来越受到人们的重视。

自60年代以来,浸出-萃取-电积工艺以其工艺过程简单、投资少、能耗、材料消耗低、污染轻、生产成本低等优点,已成为湿法炼铜的主要工艺。

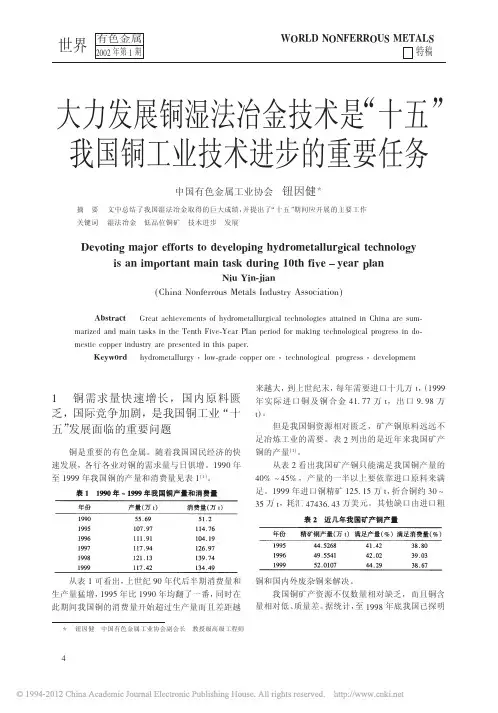

目前全世界用SX-E W流程的铜占全球矿产铜量的20%左右。

以智利为最大的湿法炼铜生产国,年产量达1,116,000t,其次美国为530, 640t112。

1湿法冶金工艺1.1浸出湿法炼铜主要适用于铜的氧化矿,具有较高的回收效果,由于生物技术的引入,目前已逐步向低品位硫化铜矿方面发展。

以美国和智利为例,每年以生物氧化技术生产的铜约有100万t122。

在铜矿床的氧化矿中,常见的氧化铜矿物,有孔雀石[CuCO3# Cu(OH)2]、硅孔雀石类矿物(mCuO#nSiO2#P H2O)、赤铜矿(Cu2O)、土状黑铜矿(CuO)、铜的矾类矿物、兰铜矿[2CuCO3#C u(OH)2]、自然铜等。

铜矿床的硫化矿石中,常见的有辉铜矿(Cu2S)、铜兰(C uS)、斑铜矿(C u5FeS4)、黄铜矿(CuFeS2)、硫砷铜矿(Cu5AsS4)等。

在以上的铜矿物中,氧化铜矿是易于用稀硫酸处理的,而占铜储量多数的硫化矿物性质比较稳定,浸出动力速度较慢,通常要借助细菌的作用才能达到满意的浸出效果。

1.1.1槽浸。

在浸出槽中以50g/L~100g/l H2SO4浸出品位1%~2%的氧化矿(-1cm粒度)。

是早期应用较多的一种方式,目前已很少采用。

1.1.2搅拌浸出。

在装有搅拌浸出装置的浸出槽中用50g/l~100g/l的硫酸浸出细粒(-75L m左右)氧化矿或硫化矿焙砂。

有空气搅拌和机械搅拌两种方式。

由于给料粒度小,搅拌充分,搅拌浸出速度快,浸出率高。

赞比亚钦戈拉厂用大型巴秋克槽处理尾矿。

铜火法精炼和湿法精炼铜火法火法精炼是利用某些杂质对氧的亲和力大于铜,而其氧化物又不溶于铜液等性质,通过氧化造渣或挥发除去。

其过程是将液态铜加入精炼炉升温或固态铜料加入炉内熔化,然后向铜液中鼓风氧化,使杂质挥发、造渣;扒出炉渣后,用插入青木或向铜液中注入重油、石油气或氨等方法还原其中的氧化铜。

还原过程中用木炭或焦炭覆盖铜液表面,以防再氧化。

精炼后可铸成点解精炼所用的铜阳极或铜锭。

精炼炉渣含铜较高,可返回转炉处理。

精炼作业在反射炉或回转精炉内进行。

火法精炼的产品叫火精铜,一般含铜99.5%以上。

火精铜中常含有金、银等贵金属和少量杂质,通常要进行电解精炼。

若金、银和有害杂质含量很少,可直接铸成商品铜锭。

粗铜火法精炼主要由鼓风氧化和重油还原两个操作环节构成。

铜中有害杂质除去的程度主要取决于氧化过程,而铜中氧的排除程度则取决于还原程度。

1.氧化过程由于粗铜含铜98%以上,所以在氧化过程中,首先是铜的氧化:4Cu+O2=2Cu2O生成的Cu2O溶解于铜液,在操作温度1373~1523K条件下,Cu2O在铜中的杂质金属(Me)发生反应:Cu2O +Me=2Cu+MeO反映平衡常数:K=[MeO]*[Cu]/[Cu2O][Me]因为MeO在铜里溶解度小,很容易饱和;而铜的浓度更大,杂质氧化时几乎不发生变化,故都可视为常数,因此K*=[Me]/[Cu2O]所以,Cu2O的浓度越大,杂质金属Me的浓度就越小。

因此,为了迅速完成地出去铜中的杂质,必须使铜液中Cu2O的浓度达到饱和。

升高温度可以增加铜液中Cu2O的浓度,但温度太高会使燃料消耗增加,也会使下一步还原时间延长,所以氧化期间温度以1373~1423K为宜。

此时Cu2O的饱和浓度为6%-8%。

氧化除杂质时,为了减少铜的损失和提高过程效率,常加入各种溶剂如石英砂,石灰和苏打等,使各种杂质生成硅酸铅、砷酸钙等造渣除去。

脱硫是在氧化精炼最后进行,这是因为有其他对氧亲和势力的金属时,铜的硫化物不易被氧化,但只要氧化除杂质金属结束,立即就会发生剧烈的相互反应,放出SO2: CuS+2Cu2O=6Cu+SO2这时铜水出现沸腾现象,称为“铜雨”。