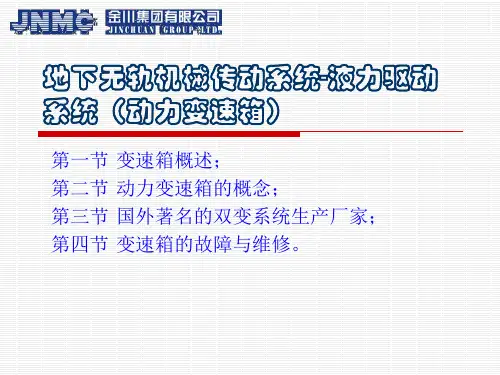

地下无轨机械传动系统-液力驱动系统(动力变速箱)共37页文档

- 格式:ppt

- 大小:383.00 KB

- 文档页数:37

地下矿用车辆的液压系统与驱动技术在地下矿山中,液压系统和驱动技术在矿用车辆中起着关键作用。

液压系统提供动力和控制功能,而驱动技术则将这些动力传递给车辆的各个部件。

本文将介绍地下矿用车辆液压系统和驱动技术的工作原理、应用和发展趋势。

液压系统是地下矿用车辆的核心部分,它通过液体的力学性质传递力量和实现控制。

液压系统由液压泵、液压缸、油箱、液压阀及管路等组成。

液压泵将机械能转化为液压能,液压能通过液压阀的控制传递给液压缸,从而产生力和运动。

地下矿用车辆常用的液压系统包括操纵系统、刹车系统和悬挂系统。

操纵系统是地下矿用车辆的重要组成部分。

通过操纵系统,驾驶员可以控制车辆的转向、加速和制动等操作。

在地下矿山环境中,操纵系统需要具备灵敏、可靠的特点,以确保驾驶员能够及时、准确地对车辆进行控制。

操纵系统涉及到液压阀的设计和控制,需要考虑系统的速度、力量和稳定性。

刹车系统是地下矿用车辆安全驾驶的重要保障。

地下矿山的工作环境复杂,路况艰苦,车辆需要在短时间内停止或减速。

刹车系统的设计需要考虑到车辆速度、负载、车辆状态等因素,以实现安全、可靠地制动效果。

液压刹车系统通常采用鼓式刹车和盘式刹车,通过液压压力或液压力矩传递给刹车片实现制动功能。

悬挂系统在地下矿用车辆中起到缓冲、减震和稳定车身的作用。

地下矿山的道路状况复杂,车辆经常面临颠簸、坡道和凹凸不平的地形。

悬挂系统通过液压缸和液压阀的控制,可以调节车辆的振动和姿态,提高车辆的行驶稳定性和乘坐舒适性。

除了液压系统,地下矿用车辆的驱动技术也至关重要。

地下矿山中的矿用车辆需要具备强大的动力和良好的驱动性能,以应对复杂的工作环境和重负载的运输任务。

常见的驱动技术包括电动驱动、柴油驱动和液压驱动。

电动驱动是地下矿用车辆中常见的驱动技术之一。

电动驱动系统通常由电动机、变速器和传动装置组成。

电动驱动具有高效、环保、可靠等优点。

通过电动驱动,车辆可以灵活调节速度和扭矩,适应不同的工作条件和负载要求。

地下无轨设备的主要特点和发展趋势汪鹏程;胡智君【摘要】地下无轨设备是凿岩、铲装、运输、辅助作业满足采矿工艺要求车辆的总称,一般由底盘和工作机构组成.本文介绍地下无轨设备的外形结构、动力、传动系统、制动和尾气净化方面的特点.地下无轨设备未来将朝着操作简单、维护方便、功能更全、结构模块化等方向发展.【期刊名称】《安徽科技》【年(卷),期】2019(000)004【总页数】2页(P53-54)【关键词】外形结构;动力;传动系统;制动;尾气净化;功能;自动化【作者】汪鹏程;胡智君【作者单位】安徽铜冠机械股份有限公司;安徽铜冠机械股份有限公司【正文语种】中文一、地下无轨设备概述地下无轨设备是专门适用于地下采矿和隧道掘进作业车辆的总称,具有机动灵活、活动范围广、开拓矿体快等特点。

由于井下采矿涉及一整套的采矿工艺,根据无轨设备发挥的作用不同,地下无轨设备一般分为凿岩、铲装、运输、辅助车辆等。

地下无轨设备于20世纪70年代发展起来,比较知名的无轨设备厂家有瑞典的阿特拉斯·科普柯·瓦格纳(Atlas Copco Wagner)、芬兰的山特维克·汤姆洛克(Sandvik Tamrock)、美国的卡特皮勒(Caterpillar)等。

经过几十年的发展,各种无轨产品都已形成系列化,如潜孔钻机根据钻孔直径和深度有不同的系列化产品;铲运机根据动力源不同,分为电动和柴油铲运机,根据铲取能力分为1.5m3 铲运机、2m3 铲运机、3m3 铲运机等;辅助车辆根据其功能不同分为油罐车、材料车、维修车、大臂吊篮车、剪式平台车等。

无轨设备种类和功能虽然不同,基本结构大都可以分解为两个部分,底盘和工作机构。

底盘是根据需要机动灵活地实现无轨设备在井下实时的移位,具有行走、制动、转向这些通用的性能;而工作机构是为了实现无轨设备完成具体某项工作,应该具备的功能。

地下无轨设备起源于地表车辆,和地表车辆既有相似之处,又有很多不同,表现在外形结构、动力、传动系统、制动和尾气净化等方面都有自己的特点。

地下矿用车辆的动力系统与节能技术地下矿用车辆作为矿山开采过程中的重要工具,其动力系统以及节能技术对于提高工作效率和保护环境资源具有重要意义。

本文将重点讨论地下矿用车辆的动力系统和节能技术。

1. 动力系统地下矿用车辆的动力系统主要由发动机、传动系统和驱动系统组成。

(1)发动机在地下矿用车辆中,燃料发动机通常是最常见的动力来源。

燃料发动机可以采用柴油或天然气作为燃料,通过内燃机转化燃料能量为动力。

对于地下矿用车辆来说,发动机的选择应考虑到车辆的功率需求和作业环境的特殊性。

柴油发动机在地下环境中具有较高的耐久性和可靠性,但相对而言维护成本较高。

而天然气发动机则更环保,排放物少,但需要建设燃气站点。

此外,随着电动技术的发展,电动地下矿用车辆也逐渐成为一种趋势。

电动矿车不仅能够减少环境污染,还可以提供更稳定的动力输出。

但是电动矿车的电池容量和工作时间限制了其行驶里程,需要不断的充电。

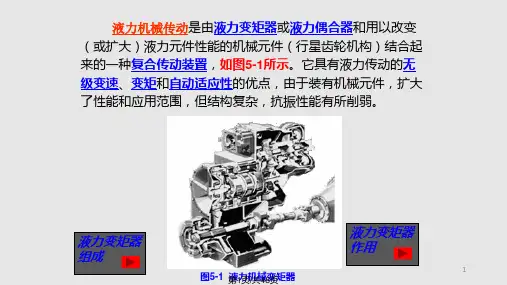

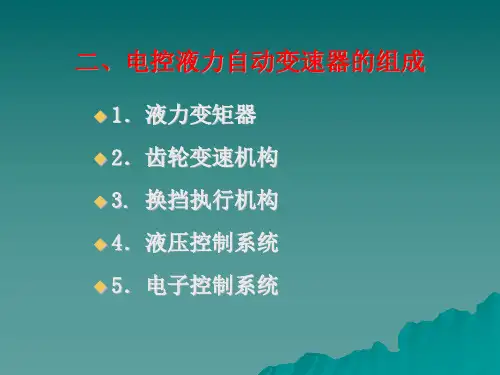

(2)传动系统地下矿用车辆的传动系统中通常使用机械传动和液力变矩器。

机械传动通常采用变速箱和传动轴,能够提供更高的效率和更大的牵引力。

液力变矩器则能够提供更平稳的动力输出,适合在大扭矩和低速工况下使用。

传动系统的优化设计可以通过提高传动效率和降低传动系统的质量来减少动力损失。

同时,采用先进的控制策略和自动变速器,能够实现更加智能化的操作和管理。

(3)驱动系统地下矿用车辆的驱动系统一般由车轮、轮胎以及悬挂系统组成。

在选择驱动系统时,需要考虑到地下矿山作业环境的特殊性,如路面条件、承载能力等。

常见的驱动系统包括两轮驱动和四轮驱动。

两轮驱动适用于平坦路面,而四轮驱动则适用于崎岖路面和复杂作业环境。

此外,悬挂系统的优化设计可以提高车辆的行驶稳定性和操控性,降低车辆因震动而造成的能量损失。

2. 节能技术地下矿用车辆的节能技术主要包括动力系统优化、能量回收利用和智能节能控制。

(1)动力系统优化通过对动力系统的优化设计,可以提高动力传输效率,减少能量损失。