基于道化学指数的储罐风险分析

- 格式:docx

- 大小:162.24 KB

- 文档页数:4

油罐区危险性分析与评价摘要:应用安全系统工程原理和方法,对20000m3储罐区主要存在的危险、有害因素进行识别与分析。

采用道化学火灾、爆炸指数评价法,定量地对20000m3储罐区所储物料的实际潜在火灾、爆炸和工艺过程的危险性进行分析评价,依据危险指数的计算结果,确定危险等级,提出合理可行的安全对策措施。

关键词:储罐;安全评价;对策措施1概述1997年中石化股份天津分公司烯烃部两台20000m3(40500mm×16750mm)石脑油储罐建成投用。

储罐结构形式为内浮顶。

两罐集中布置在一个防火堤内,防火堤高1.6m,两罐间距为61m。

生产中,外供石脑油主要储存在这两台罐内。

1.1工艺流程简介从厂外用汽车运来的石脑油,经石脑油卸车线输送到U—FB112A/B(容积为20000m3)内储存。

U—FB112A/B内储存的石脑油经输送泵送至U—FB101A/B/C(容积为5000m3)或U—FB102A/B/C(容积为5000m3)中,并经高速泵送至乙烯装置。

1.2罐区的主要设施2危险及有害因素分析2.1火灾、爆炸储罐切水时无人监护、储罐冒顶、阀门破裂、法兰垫片损坏、H2S对罐底的腐蚀等均会导致石脑油的泄漏,其蒸气与空气可形成爆炸性混合物。

遇明火能引起燃烧爆炸。

同时石脑油蒸气比空气重,能在较低处扩散到相当远的地方。

遇明火会引起回燃。

来自炼油部的石脑油中硫化物、H2S含量较高,最高硫含量约为800~1000mL/m3。

长期储存含硫量高的石脑油,会对储罐造成腐蚀,生成FeS。

FeS如遇空气会释放出大量的热量,并引起易燃物燃烧。

2.2触电伤害储存区有物料输送泵,若电气设备发生事故、电气安装不规范、缺少接地或接零、接地接零损坏失效,会发生触电伤害事故。

2.3静电、雷电危险在物料输送过程中,无静电跨接接地装置或静电接地装置失效,存在静电集聚、放电引发系统发生火灾、爆炸的危险。

石脑油泄漏喷出也易产生静电。

避雷设施或避雷设施接地不良,接地电阻过大,都可能遭到雷击或雷电感应放电。

道化学公司火灾爆炸危险指数法在LNG 加气站储罐安全评价中的应用张冀东(包头市经纬安全技术咨询有限责任公司,内蒙古包头 014010) 摘 要:液化天然气是天然气的一种独特的储存和运输形式,它有利于天然气的远距离运输、降低天然气的储存成本。

但液化天然气储罐一旦发生泄露可能引发多种事故,其中爆炸可能引起人员伤亡,设备财产损失,后果严重。

笔者以道化学公司火灾爆炸危险指数法,对60m 3液化天然气储罐发生泄漏事故的后果进行模拟,为今后液化天然气储罐定性定量评价提供参考依据。

关键词:液化天然气储罐;泄漏;道化学公司火灾爆炸危险指数法 中图分类号:T E88 文献标识码:A 文章编号:1006—7981(2012)15—0040—02 随着我国社会经济的发展,汽车燃料的问题日趋成为影响社会经济可持续发展的重要问题。

天然气作为汽车能源,近几年得到了很大发展。

尤其是液化天然气(LNG ),因其具有储存体积小、燃烧性能好、热值高、续航里程长等优点得到了广泛的应用。

根据2010年5月通过审批的《鄂尔多斯市LNG 加气站规划》,内蒙古自治区鄂尔多斯市及周边地区在2020年前将建设104座LNG 加气站。

LNG 汽车加气站项目属于储存、经营危险物品的建设项目,安全问题是加气站选址及设计时需考虑的重要因素。

为了预防重大危险事故的发生,本文采用道化学公司火灾爆炸危险指数法对LNG 加气站中LNG 储罐进行评价,以科学的方法分析其潜在的危险程度。

1 道化学公司火灾爆炸危险指数法安全评价的目的与方法1964年道化学公司火灾爆炸危险指数评价方法(以下简称道化学法)第一版发行,经过几十年的实际运用,火灾爆炸危险指数(F&El )评价法已经发展为一种能给出单一工艺单元潜在火灾、爆炸损失相对值的综合指数。

F&EI 的最初目的是作为选择火灾预防方法的指南,目前其更多的用途是针对装置的关键特征,提供一种给单一工艺单元进行相对分级的方法。

辽宁城乡环境科技 第 25 卷 第 3 期 2005 年 6 月柴油储罐火灾爆炸危险指数分析王 秀( 辽宁省环境科学研究院 沈阳 110031)摘 要 采用美国道化学公司“火灾 、爆炸危险指数法”对 C 公司柴油罐区的单个柴油储罐进行了火灾 、爆炸危险指数 ( F E I) 评价及安 全措施补偿分析 。

未进行安全措施补偿时 , F E I = 90 . 1 ,属较轻级危害等级 ;进行安全措施补偿后 , F E I ′= 51 . 4 ,属最轻级危害等级 。

经安全 措施补偿 ,柴油储罐的安全水平得到很大提高 。

关键词 柴油储罐 火灾爆炸危险指数 安全措施补偿Abstract By using t he Fire and Explo sio n Index ( F EI ) of a D ’chemist ry co mpany of t he U . S. A. , An assessment of F EI and analysis of additio nal step s fo r safet y ( Safet y Precautio ns Expiatio n herein SP E ) were co nducted fo r One diesel oil pot which located in o ne chemical co mpany , t he result s shows t hat Befo re t he SP E , F EI was equal to 90 . 1 , which belo ng to t he light dangero us grade however Af ter t he SP E , F EI was equal to 51 . 4 which belo n g to t h e mo s t light dangero u s grade , in t his way t he safe level of diesel oil pot can be imp r oved o b vio u sly.K ey w ords diesel oil potFire and Explosion IndexS af e ty Preca u tions Expiation1 前言C 公司拟建设 12 台立式柴油储罐 ,6 台为 0 #柴油储 罐 , 6 台 为 ~ 5 # 柴 油 储 罐 , 柴 油 储 罐 总 容 积 30 000 m 3 。

道化学火灾爆炸危险指数法作某液化石油气储罐区安全现状分析摘要:采用道化学火灾爆炸危险指数法对大亚湾区某液化石油气储配站的储罐区进行安全评价,并进行安全补偿计算,得出补偿前后的火灾爆炸指数、危险等级、暴露半径、暴露面积等。

结果表明,该企业液化石油气储罐区采取的安全措施较为得当,能显著降低火灾爆炸事故的危险性。

关键词:道化学法液化石油气储罐区安全分析今年以来,各类储罐安全事故频发,6月份临港经济开发区金誉石化有限公司液化气泄漏爆炸着火事故造成10人死亡,多个球罐着火,更是警醒各从业人员关注液化石油气储罐安全。

结合今年9月份国务院第九督查组在惠州大亚湾区某液化石油气储罐站督查工作中,对液化石油气储罐安全提出的高要求,开展液化石油气储罐区安全现状分析尤为必要。

目前,安全评价方法[1]主要有安全检查表法、故障假设分析方法、预先危险分析方法、故障树分析、事件树分析、道化学火灾爆炸危险指数分析法。

依照《燃气系统运行安全评价标准》(GB/50811-2012),燃气系统的安全评价宜采用定量安全评价方法。

1 道化学法评价程序道化学火灾爆炸危险指数法是一种定量评价方法,它用于评估特定工艺过程中的最大潜在危险性的一种工具,可使人们预测事故可能导致的实际危害。

其评价程序如下[2,3]:1)选取评价单元;2)确定单元物质系数(HF);3)计算工艺单元危险系数F3,F3=F1(一般工艺危险系数)×F2(特殊工艺危险系数);4)确定火灾、爆炸指数;5)计算安全措施补偿系数C;6)确定暴露半径R、暴露面积A。

2 液化石油气储罐区定量评价本评价采用道化学公司的《火灾爆炸危险指数法》(第七版),选取储罐区作为评价对象,对火灾、爆炸危险性进行事故后果评价[4]。

本文选取的大亚湾区某液化石油气储配站罐区共有容量为100立方米的地上卧式全压式储罐4个。

根据《危险化学品目录》(2015版),液化石油气属于危险化学品。

依据《危险化学品重大危险源辨识》(GB18218-2009),液化石油气的临界量为50t,本研究对象液化石油气的总能量为400m3,经计算约220t,超过了液化石油气临界量,本项目危险化学品数量已经构成重大危险源。

道化学法在石油库安全评价示例唐开永(注册安全工程师、一级安全评价师)道化学法,又称火灾、爆炸危险指数评价法,是美国道(DOW)化学公司19964年开发的,现普遍采用的是1993年推出的第七版。

该评价方法的计算程序如下:图8-1 风险分析计算程序1选择工艺单元本评价方法涉及的对象主要是易燃液体汽油和柴油的储存装置及相关设施(油品长输管道不考虑在内,铁路卸油栈桥在库区防火墙外也不考虑);也就是油库的储油区。

该区域1#、2#、3#、4#油罐均为柴油,共用一道防火堤和一个消防棚,堤坝基本呈圆形,圈定面积为1863㎡;5#、6#油罐均为汽油,共用一道防火堤和一个消防棚,堤坝基本呈圆形,圈定面积为1364㎡;8#储存汽油、9#油罐为柴油,共用一道防火堤和一个消防棚,堤坝基本呈圆形,圈定面积为2846㎡;7#油罐为柴油,单独用一道防火堤和一个消防棚,堤坝基本呈圆形,圈定面积为1860㎡;储油区固定资产约1100万元(人民币),约占油库固定资产总值的45%。

按照评价方法确定的选择原则,主要以罐区防火堤圈定的相对独立区域来区分工艺单元。

同时评价所涉及的工艺单元,能较集中地反映了库区物质潜在的化学能、数量、资金密度等。

具体选择4个工艺单元作为评价对象。

1#罐区确定MF的物质为柴油,2#罐区确定MF的物质应为汽油,3#罐区确定MF的代表性物质为汽油(因汽油潜在的化学能较柴油大)。

4#罐区确定MF的物质应为柴油。

2各危险指数的确定1、物质系数MF:经查《物质系数和特性表》得:汽油为16;柴油为10。

2.一般工艺危险系数F1 (表2)根据本评价项目工艺单元实际,经现场勘验和对其工艺流程进行分析,确定一般工艺危险系数主要涉及有:(1)油品处理与输送,根据评价方法取值原则,汽油为N F=3的易燃液体,应取0.85;柴油为闪点>37.8℃的易燃液体,应取取0.25。

(2)通道:考虑发油区未与储油区设防火墙隔离并未设置单独出入口,取0.35。

基于DOW指数法的油库安全评价摘要:采用DOW指数法对河南周口某油库储罐区进行了初步评价,根据储罐区现状确定工艺单元危险系数和火灾爆炸指数,对储罐区可能发生火灾、爆炸的危险程度进行了预测。

根据油库采取的安全措施确定安全补偿系数。

引入补偿火灾爆炸指数概念,并在此基础上引入安全检查表-火灾爆炸指数评价-系统安全分析三阶段安全评价法。

关键词:油库;DOW指数法;安全评价;火灾爆炸指数Abstract: This paper does the initial evaluation for the oil depot storage area in Zhou kou, Henan by using the DOW index method, according to the storage area status, it determines the process unit risk coefficient and fire explosion index, forecasts the fire and explosion danger degree in the storage tank area. According to the oil depot safety measures, it determines the safety compensating coefficient. This paper introduces the compensation fire explosion index concept, and on its basis, it introduces the safety check table, fire explosion index assessment and system safety analysis these three stages safety evaluation methods.Key words: oil depot; DOW index; safety evaluation; fire explosion index0前言油库存在大量易燃易爆品,发生火灾爆炸事故的概率相对较高,且一旦发生火灾爆炸事故,火灾蔓延速度快,扑救困难,损失严重。

道(Dow)化学危险指数分析3.4道(Dow)化学危险指数分析本报告采用道(Dow)化学第七版的数据,对该企业储存4t酒精桶装罐的火灾爆炸危险性进行评价。

3.4.1 物质系数的确定物质系数MF是表述由燃烧或化学反应引起的火灾、爆炸过程中潜在能量释放的尺度,由美国防火协会(NFPA)确定的物质可燃性NF和化学活泼性NR求得。

本项目贮存单元中的主要物料为酒精,查表可确定其可燃性等级NF=3.0,物质系数MF=16。

3.4.2单元工艺危险系数F3及火灾爆炸指数单元工艺危险系数F3的值是由一般工艺危险系数F1与特殊工艺危险系数F2相乘得出。

火灾爆炸指数见表3-2。

(1)一般工艺危险性一般工艺危险系数是确定事故损害大小的主要因素,包括:放热化学反应、吸热反应、物质的处理和输送,封闭结构单元或室内单元、通道、排放和泄漏控制等6项内容。

基本危险系数:给定值1.00。

a、放热反应本单元中没有放热反应,故危险系数为0。

b、吸热反应本单元中没有吸热反应,故危险系数为0。

c、物料的处理和输送酒精桶装罐存放于库房内,根据酒精NF=3.0,故取系数0.85。

d、封闭结构单元或室内单元危险系数范围为0.25~0.90,在封闭区域内,在闪点以上处理易燃液体时,系数取0.3,故取系数0.3。

e、通道在两个方向上设有通道,系数取0.20。

f、排放和泄漏控制单元周围为一可排放泄漏液的平坦地,一旦失火,会引起火灾,故取系数0.5。

单元一般工艺危险系数F1=1.00+0.85+0.3+0.20+0.50=2.85。

(2)特殊工艺危险性特殊工艺过程危险性是导致事故发生概率的主要因素,道氏7版共提出了毒性物质、负压操作、爆炸极限范围内及其附近的操作、粉尘爆炸、压力释放、低温、易燃物质的数量、腐蚀、轴封和接头处的泄漏、明火设备的使用、热油交换系统、转动设备等12项内容。

基本危险系数:给定值1.00。

a、毒性物质毒性物质的危险系数为0.2NH,混合物中取最大的NH值。

★ 石油化工安全环保技术 ★甲醇(Methanol,CH3OH)是结构最为简单的饱和一元醇,CAS 号为67-56-1 或170082-17-4,分子量为32.04,沸点为64.7 °C。

因在干馏木材中被首次发现,故又称“木醇”或“木精”。

甲醇可用于制造甲醛和农药等,并用作有机物的萃取剂和酒精的变性剂等。

甲醇是无色有酒精气味易挥发的液体。

口服中毒最低剂量约为100 mg/kg 体重,经口摄入0.3~1 g/kg 可致死。

甲醇属于A 类易燃液体,闪点8 °C,与空气混合能形成爆炸性混合物,遇热源和明火有燃烧爆炸的危险,爆炸极限为6%~35%。

近些年,我国甲醇存储过程中事故频发。

2008 年贵州某化工公司甲醇储罐发生爆燃事故,造成3 死2 伤;2016 年多伦县甲醇罐爆燃事故,造成2 死1 伤;选择合适的评价方法对甲醇存储单元进行安全评价对预防事故、事故应急救援及减少事故损失影响显得尤为重要。

国内常见的安全评价方法有数十种,主要包括安全检查表法、事故树分析法、道化学火灾爆炸指数法、蒙德法、模糊综合评价法、日本六阶段法、层次分析法等,这些分析方法各有其优缺点[1]。

因此选择合适的评价方法对甲醇存储单元进行评价,对甲醇的存储及日常管理有重要意义。

收稿日期:2019-03-15作者简介:陈朋朋,男,2009 年毕业于淮海工学院化学工程与工艺专业,学士,主要从事化工安全技术的开发与研究工作,工程师。

E-mail:*************************道化学火灾、爆炸指数分析法在甲醇储罐安全评价中的应用陈朋朋,周晓军,章奉良(江苏莱科作物保护有限公司,江苏南通 226400)摘 要:运用道化学火灾、爆炸指数分析法对南通某公司甲醇储罐进行安全评价,得出甲醇储罐单元安全补偿前后的火灾爆炸指数、暴露区域半径、面积等危险因素。

评价结果表明:甲醇储罐评价单元补偿前危险等级属“很大”级,经采用安全补偿措施,可以将引发危险的可能性降低,降至为“较轻”级。

基于道化学法的储罐风险评价

1.概述

道化学火灾、爆炸危险指数法(简称DOW法)是对设备设施及所储存化学物质的潜在危险逐步进行推算,根据以往事故的统计资料、物质的潜在危险性以及当前的各种安全防护措施状况进行的定量安全评估。

道化学法具体评价方法包括如下几方面:

1)评价单元的确定;

2)评价单元内的物质系数的计算;

3)按照评价单元的工艺条件状况,选取切合实际的危险系数,分别在“一般工艺

危险系数”和“特殊工艺危险系数”栏目内记录;

4)评价工艺单元内的危险系数是用一般工艺危险系数和特殊工艺危险系数相乘出;

5)评价系统内的火灾爆炸危险指数(F&EI)由工艺单元危险系数和物质系数相乘得出;

6)运用火灾、爆炸指数法计算出评价单元内的暴露区域半径,由此可以得出暴露

区域面积;

7)通过相关资料,找出评估单元内的全部设备的替换价值,继而确定其危害系数,

最后得出基本最大可能财产损失(MPPD);

8)最大损失工作日(MPDO)由实际最大可能财产损失确定;

9)停产损失(BI)由停产损失工作日确定。

2.实例应用

选取南通某储运公司一储罐区作为研究对象,该储罐区有6个相同储罐,储罐直径11580mm,高为11847mm,存储介质为汽油。

运用道化学公司(DOW)火灾爆炸指数评价法对储罐区发生火灾爆炸事故的严重程度进行分析。

(1)火灾、爆炸危险指数确定与计算

物质系数MF 是描述物质在燃烧或其余化学反应引发的火灾、爆炸时所释放能量大小的内在特性。

查阅道化学第七版化学物质系数表,如下表所示。

表1 汽油物质系数表

化学物名称物质系数

MF

燃烧热Hc

(BUT/1b×103)

毒性系

数

N h

燃烧系

数

N f

化学不

稳定性

N r

闪点

℉

沸点

℉

汽油1618.8130-45100~400

汽油的物质系数MF=16,且温度不高于60℃,故物质系数不需要进行温度修正。

(2)一般工艺危险系数

一般工艺危险是确定事故危害大小的主要因素,它包含放热反应、吸热反应、化学物质的处理和输送、单元、通道、排放和泄漏控制六项内容,有关各项取值之和,即为单元一般工艺危险系数F1。

汽油在存储阶段无放热和吸热反应,故这两项危险系数取为0。

其余四项如下:

A.物料的处理和输送:可燃性物质的存放,对于燃烧系数为3的易燃液体系数取0.85;

B.单元:储罐区是露天的,能够快速排出泄漏的气体,减少潜在的爆炸危险,所以不取危险系数;

C.通道:紧急救援车辆的通道已经设置在生产装置周围,不取危险系数;

D .排放和泄漏控制:罐区设置有防火堤,危险系数取 0.5。

储罐区的一般工艺危险系数为:

F1=1.0+0.85+0.5=2.35

表2 一般工艺危险系数

(3) 特殊工艺危险系数

特殊工艺危险包含 12 项内容,即毒性物质、负压操作、燃烧范围或附近的操

作、粉尘爆炸、释放压力、低温、易燃和不稳定物质的数量、腐蚀、接头和填料处的泄漏、明火设备的使用、热油交换系统、转动设备,有关各项取值之和,即为特殊工艺危险系数F2。

A .毒性物质:汽油毒性系数为1,故取其危险系数为0.2N h =0.2;

B .燃烧范围或其附近的操作:对于燃烧系数为3的易燃液体储罐,在储罐出物

质或者突然降温可能会吸入冷空气,取系数 0.50;

C .汽油储罐为常压,不取压力系数;

D .易燃物质和不稳定物质的数量

确定该系数时,首先要估算工艺中的物质数量(kg )=在10min

内从单元中或相连的管道中可能泄漏出来的可燃物的量,经验表明,

应取下列两者中的较大值:①工艺单元中的物料量;②相连单元中

的最大物料量。

1000m 3储罐内存储的汽油约为800m 3,汽油密度为710kg/m 3,10min 内从泄

漏孔及法兰、阀门等处可能泄漏出来的汽油质量为 568kg ,汽油燃烧热为

4.73*104kj/kg ,经计算得工艺中总量

23lg 0.171790.42988(lg )0.37244(lg )0.17712(lg )Y X A A =+-+

式中Y 为危险系数,X 为燃烧总能量值。

代入计算可得,危险系数:Y=2.00;

E .腐蚀:应用碳钢储罐,汽油年腐蚀速率为0.1mm/year ,取系数 0.10;

表3 特殊工艺危险系数

F.泄漏:连接和填料处,泵、法兰连接处可产生正常的一般泄漏,取系数为0.10。

特殊工艺危险系数F2=0.2+0.5++0.3+2.0+0.1+0.1=3.2。

故工艺单元危险系数

F=F1*F2=2.35*3.2=7.52

(4)火灾、爆炸危险指数

F&EI=MF*F=16*7.52=120.32

(5)火灾爆炸危险指数等级

根据表4可知,该储罐危险等级为三级,危险中等。

表4 F&EI及危险等级

(6)火灾、爆炸危险指数被用来估计生产事故可能造成的破坏

根据直接原因,易燃物泄漏并点燃后引起的火灾或燃料混合物爆炸的破坏情况分为

如下几类:

1、冲击波或爆燃;

2、初始泄漏引起的火灾暴露;

3、容器爆炸引起的对管道与设备的撞击;

4、引起二次事故----其他可燃物的释放。

暴露半径为

0.256*&0.256*120.3230.80R F EI m ===

暴露面积为

222*30.802980.24S R m ππ===

单元危险系数由单元工艺危险系数几和物质系数MF 确定,它表示出了工艺单元中危险物质的能量释放造成的火灾爆炸事故的全部效应。

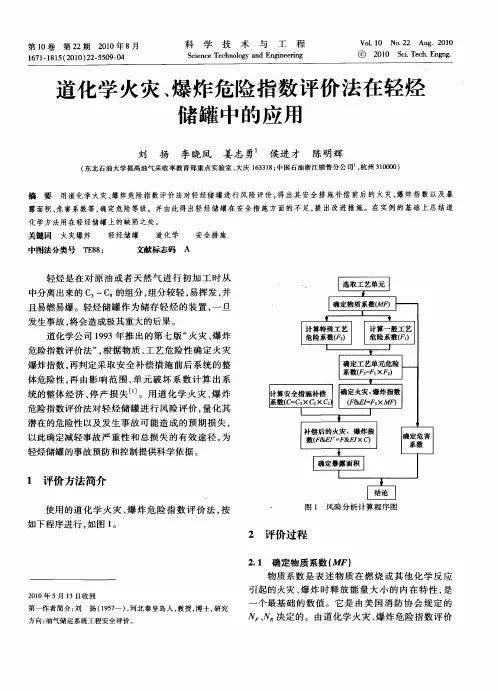

查图1,可得单元危险系数为0.73。

图1 单元危险系数曲线图

由此可见,如果发生大范围的泄漏,遇点火源将会发生火灾、爆炸事故。

在

暴露半径范围内,周围 2980m 2的区域内将有73%遭到破坏。

波及到其他储罐区以及周围设施,可二次引发火灾和中毒等事故,引起较大范围内的建筑物、设备损坏、人员伤亡。