道化学指数法分析应用.

- 格式:ppt

- 大小:539.00 KB

- 文档页数:17

道(DOW)化学公司火灾、爆炸危险指数评价法(第7版):应用实例1 评价项目概述本书选取某化学工业公司年产12万t聚苯乙烯项目作为评价对象,该公司的12万t聚苯乙烯项目由三套聚苯乙烯生产装置组成。

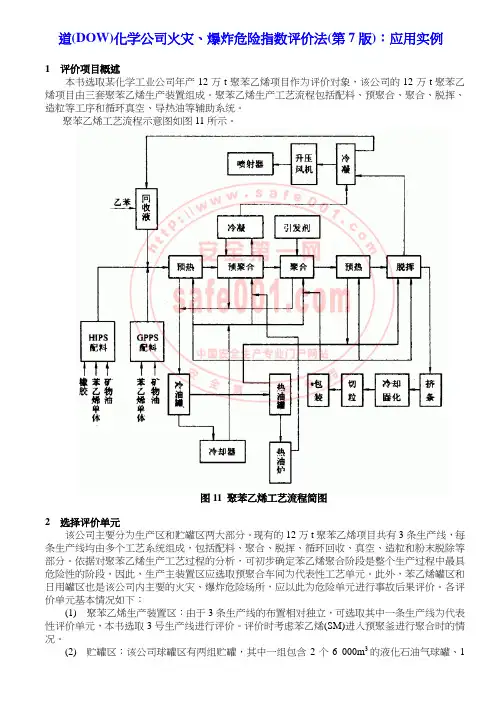

聚苯乙烯生产工艺流程包括配料、预聚合、聚合、脱挥、造粒等工序和循环真空、导热油等辅助系统。

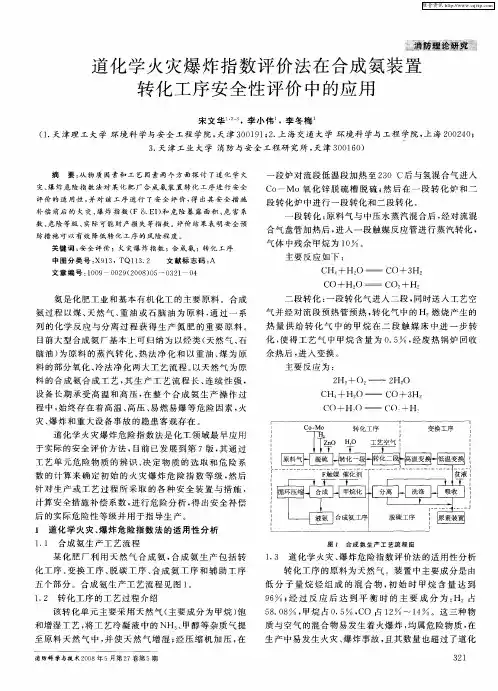

聚苯乙烯工艺流程示意图如图11所示。

图11 聚苯乙烯工艺流程简图2 选择评价单元该公司主要分为生产区和贮罐区两大部分。

现有的12万t聚苯乙烯项目共有3条生产线,每条生产线均由多个工艺系统组成,包括配料、聚合、脱挥、循环回收、真空、造粒和粉末脱除等部分。

依据对聚苯乙烯生产工艺过程的分析,可初步确定苯乙烯聚合阶段是整个生产过程中最具危险性的阶段,因此,生产主装置区应选取预聚合车间为代表性工艺单元。

此外,苯乙烯罐区和日用罐区也是该公司内主要的火灾、爆炸危险场所,应以此为危险单元进行事故后果评价。

各评价单元基本情况如下:(1) 聚苯乙烯生产装置区:由于3条生产线的布置相对独立,可选取其中一条生产线为代表性评价单元,本书选取3号生产线进行评价。

评价时考虑苯乙烯(SM)进入预聚釜进行聚合时的情况。

(2) 贮罐区:该公司球罐区有两组贮罐,其中一组包含2个6 000m3的液化石油气球罐、1个600m3的柴油贮罐和1个864m3的矿物油贮罐;另一组为2个1 000m3的乙二醇贮罐,两组贮罐用防火堤隔开。

罐区的火灾爆炸危险主要来自苯乙烯,故选取苯乙烯罐组为单元进行评价,考虑罐内填充系数为0〃85时的情况。

(3) 日用罐区:罐区内的主要危险物质是苯乙烯,一般存放量约为150t。

3 各单元火灾、爆炸事故经济损失评价3〃1 物质系数的确定以生产装置区为例,单元内存在的物质有苯乙烯、矿物油、聚丁二烯橡胶和抗氧剂等。

根据评价指南的规定,应选取火灾危险性较大或储运量较大的物质作为代表性物质,故代表物选定为苯乙烯,其物质系数为24。

考虑苯乙烯进入预聚合釜聚合时的温度为90~200℃,远超过其闪点(32℃)温度,应进行温度修正,所得物质系数仍为24。

道化学火灾爆炸危险指数评价法

道化学火灾爆炸危险指数评价法,简称Dow Fire and E某plosion Inde某,是美国陶氏化学公司在20世纪60年代开发的一种火灾爆炸危险指数评价方法,主要用于评估场所化学品储存和生产过程中的火灾和爆炸危险性。

Dow指数评估方法,通过对化学品的物理化学性质、储存条件、装置安全性等进行评估,计算火灾和爆炸危险指数,并根据指数分类确定预防工作的方案和措施。

Dow指数评估方法包括以下几个方面:

1.物理化学性质评估:包括物质燃烧、闪点、熔点、汽化等物理化学性质的评估。

2.储存条件评估:包括储存容器的材料、储存方式、存放时间等的评估。

3.装置安全性评估:包括操作人员的技术水平、设备的安全性、操作过程中的风险等评估;

通过以上评估,可以得出Dow指数评估值,这个数值越高,该化学品的危险性就越高,防火灭火和安全防范就需要更多的防火设施和安全预防措施。

Dow指数评估方法的优点在于,可以对化学品的不同性质进行评估, 从而提高预防措施的精细化,指导场所做好防火工作和制定应急预案;并且按照不同危险等级,对应不同的应急预案,让企业在火灾或爆炸发生时更有应对的措施。

但Dow指数评估方法也有缺点,计算过程较为繁琐复杂,需要大量的

物理化学数据和实验结果,依赖数据的准确性确保评估结果的准确性和可

靠性。

总之,Dow指数评估方法能对化学品的危险等级进行评估,是一种科

学的、实用性强的评估方法,对企业做好防火工作和应急预案非常有帮助。

道化学火灾、爆炸指数评价法在危化企业安全评价中的应用研究一、本文概述随着化工行业的快速发展,危险化学品生产企业的安全问题日益突出,火灾和爆炸事故时有发生,给人民生命财产安全带来了严重威胁。

因此,对危化企业进行科学、有效的安全评价显得尤为重要。

道化学火灾、爆炸指数评价法作为一种常用的安全评价方法,已经在全球范围内得到了广泛应用。

本文旨在探讨道化学火灾、爆炸指数评价法在危化企业安全评价中的应用,以期为提高危化企业的安全管理水平和降低事故风险提供理论支持和实践指导。

本文将首先介绍道化学火灾、爆炸指数评价法的基本原理和计算方法,分析其在危化企业安全评价中的适用性和优势。

接着,通过案例分析,详细阐述道化学火灾、爆炸指数评价法在危化企业安全评价中的具体应用步骤和注意事项。

在此基础上,本文还将探讨如何结合危化企业的实际情况,对评价结果进行解读和应用,提出针对性的安全改进措施和建议。

本文的研究不仅有助于深化对道化学火灾、爆炸指数评价法的理解和应用,也为危化企业的安全管理和风险防控提供了有益参考。

通过本文的研究,希望能够为危化企业的安全评价工作提供更加科学、有效的方法和工具,推动危化行业的安全生产水平不断提升。

二、道化学火灾、爆炸指数评价法概述道化学火灾、爆炸指数评价法,简称道化学法,是一种广泛应用于危化企业安全评价的定量风险评估方法。

该方法起源于20世纪60年代的美国道化学公司,旨在通过一系列的计算和评估,对化工生产过程中的潜在火灾、爆炸等危险进行量化分析,从而为企业的安全管理提供科学依据。

道化学法以物质系数为基础,结合工艺单元的危险性系数、操作条件系数、一般工艺危险系数和特殊工艺危险系数等,通过特定的数学模型计算得到火灾、爆炸指数。

这一指数不仅能够反映物质本身的危险性,还能够体现工艺过程和操作条件对安全的影响。

通过对比标准值,可以判断生产过程的安全水平,进而制定相应的安全措施和管理对策。

道化学法的核心在于其科学性和实用性。

美国道化学公司⽕灾爆炸指数评价法美国道化学公司⽕灾爆炸指数评价法(1)选择评价单元:应⽤“美国道化学公司⽕灾爆炸指数评价法”针对性评价制A/B车间、仓库A/B/C/D。

(2)物质系数(MF)的确定:单元内存在的物质为⼆甲苯等成分。

根据评价指南的规定,应选取⽕灾危险性较⼤或储运量较⼤的物质作为代表性物质,故代表物质选定为⼆甲苯,其物质系数MF为16。

(3)⼀般⼯艺危险系数(F1):制A/B车间:基本系数为1.00。

①放热反应:酯化反应属于中等放热反应,系数为0.50。

②吸热反应:⽆。

③物料处理与输送:易燃物料在连接管线上装卸,同时存在⼈⼯加料,系数为0.50。

④封闭单元或室内⼯艺单元:本单元为开放式单元。

⑤通道:具有合格的消防、救援通道。

⑥排放和泄漏控制:本单元周围为⼀可排放泄漏液的平坦地,⼀旦失⽕,会引起⽕灾,系数为0.50。

⼀般⼯艺危险系数F1 = 2.50仓库A/B/C/D:基本系数为1.00。

①放热反应:⽆。

②吸热反应:⽆。

③物料处理与输送:易燃物料在连接管线上装卸,系数为0.50。

④封闭单元或室内⼯艺单元:本单元为开放式单元。

⑤通道:具有合格的消防、救援通道。

⑥排放和泄漏控制:本单元周围为⼀可排放泄漏液的平坦地,⼀旦失⽕,会引起⽕灾,系数为0.50。

⼀般⼯艺危险系数F1 = 2.00(4)特殊⼯艺危险系数(F2):制A/B车间:基本系数为1.00。

①毒性物质:毒性物质的危险系数为0.2NH。

⼆甲苯的NH=2,系数为0.40。

②负压操作:有负压操作,此处不取系数。

③爆炸极限范围内或其附近的操作:反应釜冷却时可能吸⼊空⽓,系数为0.50。

④粉尘爆炸:⽆。

⑤压⼒释放:反应釜内常压操作。

⑥低温:⽆。

⑦易燃物质和不稳定物质的数量:制A/B车间总容量为63.4/63m3,折合约50500kg,系数约为1.09。

⑥腐蚀和磨损:本单元的腐蚀和磨损可忽略。

⑨泄漏——连接头和填料处:泵、法兰连接处产⽣正常的⼀般泄漏,系数为0.30。

道化学公司火灾爆炸危险指数法在LNG 加气站储罐安全评价中的应用张冀东(包头市经纬安全技术咨询有限责任公司,内蒙古包头 014010) 摘 要:液化天然气是天然气的一种独特的储存和运输形式,它有利于天然气的远距离运输、降低天然气的储存成本。

但液化天然气储罐一旦发生泄露可能引发多种事故,其中爆炸可能引起人员伤亡,设备财产损失,后果严重。

笔者以道化学公司火灾爆炸危险指数法,对60m 3液化天然气储罐发生泄漏事故的后果进行模拟,为今后液化天然气储罐定性定量评价提供参考依据。

关键词:液化天然气储罐;泄漏;道化学公司火灾爆炸危险指数法 中图分类号:T E88 文献标识码:A 文章编号:1006—7981(2012)15—0040—02 随着我国社会经济的发展,汽车燃料的问题日趋成为影响社会经济可持续发展的重要问题。

天然气作为汽车能源,近几年得到了很大发展。

尤其是液化天然气(LNG ),因其具有储存体积小、燃烧性能好、热值高、续航里程长等优点得到了广泛的应用。

根据2010年5月通过审批的《鄂尔多斯市LNG 加气站规划》,内蒙古自治区鄂尔多斯市及周边地区在2020年前将建设104座LNG 加气站。

LNG 汽车加气站项目属于储存、经营危险物品的建设项目,安全问题是加气站选址及设计时需考虑的重要因素。

为了预防重大危险事故的发生,本文采用道化学公司火灾爆炸危险指数法对LNG 加气站中LNG 储罐进行评价,以科学的方法分析其潜在的危险程度。

1 道化学公司火灾爆炸危险指数法安全评价的目的与方法1964年道化学公司火灾爆炸危险指数评价方法(以下简称道化学法)第一版发行,经过几十年的实际运用,火灾爆炸危险指数(F&El )评价法已经发展为一种能给出单一工艺单元潜在火灾、爆炸损失相对值的综合指数。

F&EI 的最初目的是作为选择火灾预防方法的指南,目前其更多的用途是针对装置的关键特征,提供一种给单一工艺单元进行相对分级的方法。

道化学火灾、爆炸指数评价法1 目的美国道化学公司自1964年开发“火灾、爆炸危险指数评价法”(第一版)以来,历经29年,不断修改完善;在1993年推出了第七版,以已往的事故统计资料及物质的潜在能量和现行安全措施为依据,定量地对工艺装置及所含物料的实际潜在火灾、爆炸和反应危险性行分析评价,可以说更趋完善、更趋成熟。

其目的是:(1)量化潜在火灾、爆炸和反应性事故的预期损失;(2)确定可能引起事故发生或使事故扩大的装置;(3)向有关部门通报潜在的火灾、爆炸危险性;(4)使有关人员及工程技术人员了解到各工艺部门可能造成的损失,以此确定减轻事故严重性和总损失的有效、经济的途径。

2 评价计算程序评价计算程序如下:火灾、爆炸危险指数评价法风险分析计算程序如图1所示。

图1 风险分析计算程序3 火灾、爆炸危险指数及补偿系数火灾、爆炸危险指数及补偿系数见表1、表2、表3及表4。

表1 火灾、爆炸指数(F&EI)表4 DOW方法计算说明4.1 选择工艺单元确定评价单元:进行危险指数评价的第一步是确定评价单元,单元是装置的一个独立部分,与其他部分保持一定的距离,或用防火墙。

定义:工艺单元——工艺装置的任一主要单元。

生产单元——包括化学工艺、机械加工、仓库、包装线等在内的整个生产设施。

恰当工艺单元——在计算火灾、爆炸危险指数时,只评价从预防损失角度考虑对工艺有影响的工艺单元,简称工艺单元。

选择恰当工艺单元的重要参数有下列6个。

一般,参数值越大,则该工艺单元就越需要评价。

(1)潜在化学能(物质系数);(2)工艺单元中危险物质的数量;(3)资金密度(每平方米美元数);(4)操作压力和操作温度;(5)导致火灾、爆炸事故的历史资料;(6)对装置起关键作用的单元。

选择恰当工艺单元时,还应注意以下几个要点:(1)由于火灾、爆炸危险指数体系是假定工艺单元中所处理的易燃、可燃或化学活性物质的最低量为2268kg或2.27m3,因此,若单元内物料量较少,则评价结果就有可能被夸大。

道化学公司火灾、爆炸危险指数评价法①评价方法简介道化学公司(DOW)火灾、爆炸危险指数评价法(第7版)根据以往的事故统计资料、物质的潜在能量和现行的安全措施情况,利用系统工艺过程中的物质、设备、物量等数据,通过逐步推算的公式,对系统工艺装置及所含物料的实际潜在火灾、爆炸危险、反应性危险进行评价的方法。

具体方法如下:根据单元物质系统MF、工艺条件(一般工艺危险系数F1和特殊工艺危险F2),通过一系列计算(单元火灾爆炸指数F&E、影响区域、破坏系数DF计算)确定单元火灾爆炸危险程度(最大可能财产损失及采取安全后的最大可能财产损失MPPD、最大可能损失日MPDO和停产损失BI),并与安全指标比较,判断事故损失能否被接受的评价方法。

②评价程序选取工艺单元确定物质系数MF计算一般工艺危险系数F1计算特殊工艺危险系数F2确定工艺单元危险系数F3=F1×F2计算安全措施补偿系数C=C1×C2×C3确定火灾、爆炸指数F&EI=F3×MF确定暴露区域面积确定暴露区域内财产的更换价值确定基本最大可能财产损失MPPD确定危害系数确定实际最大可能财产损失MPPD确定最大可能损失工作日MPDO确定停产损失BI道化学公司(DOW)③评价过程●确定评价单元。

包括评价单元的确定和评价设备的选择。

●求取单元内重要物质的物质系数MF。

重要物质是指单元中以较多数量(5%以上)存在的危险性潜能较大的物质。

物质系数(MF)是表述物质由燃烧或其它化学反应引起的火灾、爆炸过程中释放能量大小的内在特性,它由物质可燃性Nf和化学活泼性(不稳定性)Nr求得。

●根据单元的工艺条件,采用适当的危险系数,求得单元一般工艺危险系数F1和特殊工艺危险系数F2。

一般工艺危险系数F1是确定事故损害大小的主要因素。

特殊工艺危险系数F2是影响事故发生概率的主要因素。

●求工艺单元危险系数F3。

F3=F1×F2。

第16卷 第3期甘肃环境研究与监测2003年9月环境评价(242~243)道(DOW )化学指数法在环境风险评价中的应用朱敬涛,赵文超,窦立宝,王伟红(甘肃省环境科学设计研究院,甘肃兰州 730030)摘要:采用道(DOW )化学指数法评价兰州石化公司30万t/a 乙烯工程装置发生火灾、爆炸的危险性及对环境的影响.关键词:环境风险评价;道(DOW )化学指数法中图分类号:X 830.4 文献标识码:B 文章编号:1009-1211(2003)03-0242-02 化工企业在其产品生产加工过程中往往伴有突发性火灾和爆炸的风险,发生这种事故的概率虽然很低,但它的影响程度往往是巨大的.在以往化工项目环评工作中,对涉及装置的火灾、爆炸风险评价通常偏重于定性描述企业生产工艺过程的危险性以及所采取的预防应急措施;而对于具体装置所固有的风险值缺少定量数据.在《中国石油兰州石化公司乙烯联合改造工程》环境风险评价过程中,我们采用道(DOW)化学公司火灾、爆炸危险指数法[1]对工程工艺装置及所含物料的潜在火灾、爆炸的危险性进行定量分析,确定了工程可能引起事故发生或使事故扩大的设备,并客观地量化了潜在火灾、爆炸事故的预期影响范围.为工程设计和环境管理提供依据,使事故对环境的影响降低到最低限度,最大可能地减少公害.1 方法介绍道(DOW)化学火灾、爆炸指数法是美国道化学公司(DOW ′s Chemical Co.)1964年提出的化学物品危险程度分类法[2],以便采取对应的防火措施,1993年出版了第7版,对物质系数作了改动,给出了美国消防协会(NFPA )关于物质危险性的最新分类以及闪点、沸点,并给出了该协会的最新物质系数.该方法对工艺装置及所含物料的潜在火灾、爆炸和反应性危险采用逐步推算的方法进行客观评价.评价中的定量依据是以往事故的统计资料、物质的收稿日期:2002-11-29.作者简介:朱敬涛(1976-),助理工程师,现从事环境影响评价及环境研究工作.潜在能量和现行安全防灾措施的状况.道化学评价程序见图1.图1 道化学评价程序评价单元发生火灾、爆炸事故时可能影响的区域半径(f t ,1f t =0.30m ),按“道氏7版”规定,计算公式如下:影响区域半径=F&EI ×0.84式中F&EI 为火灾、爆炸危险指数.2 工程工艺过程危险因素识别将改造工程视为一个系统,系统通过一个由相互作用、相互依赖、相互制约的若干部分结合而成的具有特点功能的有机整体.他可以分为若干子系统,子系统可分为更多的层次(单元).各单元相关参数见表1.3 评价标准道化学评价法危险等级标准见表2.4 评价结果根据“道氏7版”介绍的中间参数计算方法以及改造工程工艺系统中主要危险单元及其有关工艺参数,计算出兰州石化公司30万t/a乙烯改造工程主要危险单元火灾、爆炸危险度,相关评价见表3.表1 系统及危险单元主要参数第一子系统第二子系统危险单元代表物料相态压力/M Pa温度/℃体积或质量/t・h-1乙烯系统裂解炉石脑油液0.9≤1751600裂解气压缩乙烯气 1.7~1.9≤100130汽油加氢系统加氢反应器加氢汽油液 2.3~2.5150~37016.25丁二烯抽提萃取精馏塔丁二烯气0.6113 5.2高压聚乙烯压缩机乙烯气、液20~4003026.65聚合反应器乙烯气280~29015~32018.9高密度聚乙烯聚合釜乙烯气0.25~0.8078~859.9聚丙烯聚合反应器丙烯气5~6270~31028.5贮罐乙烯贮罐乙烯液 2.5305500丙烯贮罐丙烯液 2.5305500火炬贮气柜烃类气0.130最大500表2 道化学评价法危险等级标准火灾、爆炸指数(F&EI)危险程度安全对策1~60最轻可适当考虑采取措施61~96较轻提出意见,应考虑采取措施97~127中等同上128~159很大警告,应采取具体措施>159非常大必须立即采取措施表3 火灾和爆炸危险性评价结果汇总系统评价单元代表物质系数[3]工艺单元危险系数火灾爆炸危险指数危险度补偿后火灾爆炸危险指数补偿后危险度影响区域半径/m乙烯系统裂解炉16 6.4101.8中等52.9最轻26.1裂解气压缩24 4.4105.6中等54.9最轻27.1汽油加氢系统加氢反应器16 5.282.8较轻43.1最轻21.2丁二烯抽提萃取精馏塔24 5.4130.1很大67.7较烃33.3高压聚乙烯压缩机247.9190.6非常大99.1中等48.8聚合反应器249.9238.2非常大123.9中等72.6高密度聚乙烯聚合釜249.7232.8非常大121.1中等59.7聚丙烯聚合反应器21 5.8120.8中等62.8较轻31.0贮罐乙烯贮罐24 5.7137.8很大75.8较轻35.3丙烯贮罐21 5.1107.9中等59.3最轻27.6火炬贮气柜20 6.0120.3中等66.1较轻30.85 危险度评价小结(1)高压聚乙烯装置和高密度聚乙烯装置的固有危险度等级为“非常大”危险级,在安全对策中属“必须立即采取措施”的单元;乙烯贮罐固有危险度等级为“很大”危险级,在安全对策中属“警告,应采取具体措施”的单元,因此这几个单元是事故预防的重点单元.(2)采取各种安全措施后,高压聚乙烯装置和高密度聚乙烯装置的火灾、爆炸危险度均降为“中等”,乙烯贮罐的火灾、爆炸危险度降为“较轻”.故可 (下转第256页)243第3期朱敬涛等:道(DO W)化学指数法在环境风险评价中的应用式除尘器前加一级旋风除尘器或选择很低的过滤风速,而排放浓度很难保证在50m g/m3以内,现已很少使用.当前常用的压缩空气清灰的袋式除尘器为气箱脉冲袋除尘器.气箱脉冲袋式除尘器为采用引进技术生产的高效袋除尘器,经过多年的发展,现已完全可以在国内加工生产.该除尘器采用压缩空气清灰,清灰力度较大,适用纹理紧密、厚度较大的滤料,如涤纶针刺毡滤料等,具有离线清灰、处理进口浓度大(进口浓度达1300g/m3)、无机械运转部件、故障率低和收尘效率高等特点.水泥磨排放浓度可保证在50mg/m3以内.在气箱脉冲袋式除尘器的使用中应注意以下几点:第一,必须合理选择滤料.据作者调查,某水泥厂在水泥磨袋式除尘器订货时,除尘器制造厂采用价格较低的涤纶729滤料,水泥磨排放浓度为137mg/m3,无法达标排放.滤袋使用寿命仅3~4个月,致使长期使用的费用和维护工作量增大.第二,尽量采用空压机站集中供气,无空压机站的中小型厂,应选择质量较好的移动空压机,保证袋除尘器的用气要求.第三,高寒地区还应注意压缩空气的含水量.部分水泥厂由于袋除尘器露天安装,压缩空气含水量高,冬季冻坏脉冲阀,使袋式除尘器无法使用.2.3 过滤风速的控制袋式除尘器除尘效率与过滤风速有很大关系,风速过高会使沉积于滤料上的粉尘压实,阻力急剧增加,同时滤料两侧压差增加,使粉尘颗粒渗入到滤料内部,甚至透过滤料,导致除尘效率下降,出口含尘浓度增加.此外,过滤风速高时还会在滤料表面加速形成粉尘层,引起频繁清灰.反之,过滤风速低,阻力小,效率高,但这需要较大的设备,占地面积大,投资高.对于水泥粉尘而言,净过滤风速以控制在1.0~1.2m/min范围内为宜.3 保温问题资料表明,含有水泥粉尘的气体,其露点在35~50℃之间.结露后滤袋易板结,清洗工作量相当大,严重影响除尘器的运行,寒冷季节,这种现象尤为严重.为有效解决这一难题,必须对除尘器进风管道、壳体加100~150mm厚的保温层(如岩棉、石棉等),并在磨尾、除尘器卸灰处配置性能可靠的锁风装置,避免冷风进入除尘器内.4 其他问题水泥厂还经常遇到工艺布置不合理,如除尘器进、出风管道水平段过长,粉尘在管道中因重力沉降而淤积堵塞,造成系统阻力增大,磨头冒灰,严重影响车间环境;水泥厂对除尘系统非标风管不按设计加工,使风管内风速过高,阻力增大;袋除尘器卸灰阀采用刚性叶轮给料机,经常出现卸灰阀卡死,电动机烧毁等故障,影响袋式除尘器正常运转.除了上述问题外,还要注意滤袋要定期检查清洗,加强日常维护与管理,严格按操作规程使用设备,发现故障,及时处理.5 结语随着科学技术的不断进步,除尘设备的开发和研制有了较大的发展,气箱脉冲除尘器和脉冲喷吹袋除尘器等亦已广泛应用于水泥磨尾收尘.袋式除尘器具有投资少、见效快、运行费用少等优点,在水泥磨除尘中被广泛采用.在使用过程中,只要解决好上述问题即可高效率除尘,取得显著的经济效益、环境效益和社会效益.(上接第243页)认为改造工程的火灾、爆炸危险度属于可以接受的范围.这也充分说明安全措施对降低各评价单元的火灾、爆炸危险性有很大作用.(3)火灾、爆炸事故影响范围基本限于装置周围.高压聚乙烯聚合反应器是拟建工程危险度最大的单元,其火灾、爆炸事故影响范围在装置两侧73 m左右.参考文献:[1] Environmental Risk Ass es sment.Office of the EnviromentAsian Development Bank[M].1990,245.[2] Environmental International.Voll, A.V.风险的定义和综述——评价和管理[M].1985,24(3).[3] 吴宗之.危险评价方法及其应用[M].北京:冶金工业出版社,2001,156,(3).256甘肃环境研究与监测第16卷。

★ 石油化工安全环保技术 ★甲醇(Methanol,CH3OH)是结构最为简单的饱和一元醇,CAS 号为67-56-1 或170082-17-4,分子量为32.04,沸点为64.7 °C。

因在干馏木材中被首次发现,故又称“木醇”或“木精”。

甲醇可用于制造甲醛和农药等,并用作有机物的萃取剂和酒精的变性剂等。

甲醇是无色有酒精气味易挥发的液体。

口服中毒最低剂量约为100 mg/kg 体重,经口摄入0.3~1 g/kg 可致死。

甲醇属于A 类易燃液体,闪点8 °C,与空气混合能形成爆炸性混合物,遇热源和明火有燃烧爆炸的危险,爆炸极限为6%~35%。

近些年,我国甲醇存储过程中事故频发。

2008 年贵州某化工公司甲醇储罐发生爆燃事故,造成3 死2 伤;2016 年多伦县甲醇罐爆燃事故,造成2 死1 伤;选择合适的评价方法对甲醇存储单元进行安全评价对预防事故、事故应急救援及减少事故损失影响显得尤为重要。

国内常见的安全评价方法有数十种,主要包括安全检查表法、事故树分析法、道化学火灾爆炸指数法、蒙德法、模糊综合评价法、日本六阶段法、层次分析法等,这些分析方法各有其优缺点[1]。

因此选择合适的评价方法对甲醇存储单元进行评价,对甲醇的存储及日常管理有重要意义。

收稿日期:2019-03-15作者简介:陈朋朋,男,2009 年毕业于淮海工学院化学工程与工艺专业,学士,主要从事化工安全技术的开发与研究工作,工程师。

E-mail:*************************道化学火灾、爆炸指数分析法在甲醇储罐安全评价中的应用陈朋朋,周晓军,章奉良(江苏莱科作物保护有限公司,江苏南通 226400)摘 要:运用道化学火灾、爆炸指数分析法对南通某公司甲醇储罐进行安全评价,得出甲醇储罐单元安全补偿前后的火灾爆炸指数、暴露区域半径、面积等危险因素。

评价结果表明:甲醇储罐评价单元补偿前危险等级属“很大”级,经采用安全补偿措施,可以将引发危险的可能性降低,降至为“较轻”级。