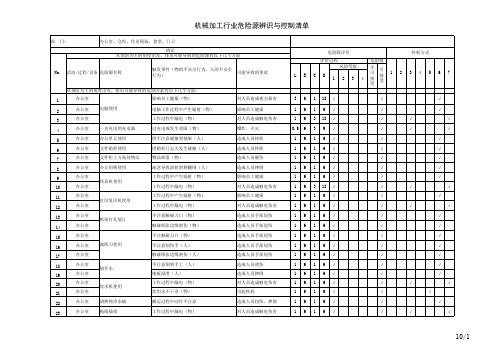

危险源辨识与风险评价清单机械加工项

- 格式:docx

- 大小:10.54 KB

- 文档页数:4

危险源清单

危险源控制措施解读

A:改进工艺、设备、技术、材料和作业环境,提高“物”的安全可靠性

B:贯彻落实安全生产责任制,加强对危险源的监控管理

C:遵守法律、法规、标准,严格执行各项规章制度和岗位安全操作规程

D:加强安全生产培训教育,提高管理人员安全管理能力,提高员工的安全意识和安全防范能力E:加强安全检查和隐患治理工作

F:制定事故应急救援预案

风险级别划分

危险源的风险分为四个级别:

1级:高风险(D=240及以上)

2级:较高风险(D=120—240)

3级:较低风险(D=90)

4级:低风险(D=45—90)

5级:轻微风险(D=45以下)。

危险源识别与评价清单1.人员危险源:-工作场所人员过多或不足,超负荷工作。

-缺乏必要的培训和教育。

-工作场所冲突和紧张气氛。

-缺乏必要的紧急事故应对预案。

2.机械设备危险源:-设备老化,维护不良或不正常操作。

-缺乏必要的保护装置,如安全防护罩、紧急停机按钮等。

-设备设计和建造不符合安全标准。

-使用不当或不合适的工具和设备。

3.电气危险源:-电线老化,绝缘材料破损。

-设备接地不良。

-电器设备过负荷,电源不稳定。

-缺乏必要的安全开关和保护装置。

4.化学物质危险源:-使用或储存易燃、易爆、有毒、腐蚀性化学品。

-缺乏必要的化学品储存设施和标识。

-缺乏必要的安全操作程序和个人防护设备。

-腐蚀性化学品溅到皮肤或进入呼吸道。

5.火灾危险源:-缺乏必要的火灾设施,如火灾报警器、灭火器等。

-火灾逃生通道被堵塞或难以到达。

-缺乏必要的火灾应对预案和火灾演练。

6.物理危险源:-工作场所布局不当,通道狭窄。

-缺乏必要的防护栏杆和护栏。

-工作地面不平整,容易造成跌倒和滑倒。

-高处作业缺乏必要的安全设施和防护措施。

7.环境危险源:-噪声、震动和辐射超标。

-气体浓度超标或缺氧。

-空气质量差,污染物超标。

-温度和湿度不适宜。

8.生物危险源:-存在病毒、细菌等微生物污染。

-缺乏必要的个人卫生设施和培训。

-暴露于传染病患者或动物。

以上是一个较为全面的危险源识别与评价清单示例。

当进行危险源识别和评价时,应根据具体工作场所的特点和情况进行补充和调整,以确保清单的完整性和可操作性。

同时,在实施清单时,需要配以相应的管理措施和安全操作规程,以最大程度地减少和消除各类危险源对工作场所的影响。

机械行业危险源辨识、风险分级管控清单危险源清单为了控制危险源,需要采取以下措施:A。

改进工艺、设备、技术、材料和作业环境,提高物的安全可靠性。

B。

贯彻落实安全生产责任制,加强对危险源的监控管理。

C。

遵守法律、法规、标准,严格执行各项规章制度和岗位安全操作规程。

D。

加强安全生产培训教育,提高管理人员安全管理能力,提高员工的安全意识和安全防范能力。

E。

加强安全检查和隐患治理工作。

F。

制定事故应急救援预案。

风险级别划分危险源的风险分为五个级别:1.高风险:D=240及以上。

2.较高风险:D=120-240.3.较低风险:D=90.4.低风险:D=45-90.5.轻微风险:D=45以下。

序作业活动动1.厂内区域危险因素:室内消防器材失灵。

可能导致的事故:火灾。

判别依据:管理缺陷。

2.车辆危险因素:驾驶车辆未注意过往行人。

可能导致的事故:交通事故。

判别依据:作业条件危险性评价。

3.办公区域危险因素:办公室吸烟。

可能导致的事故:火灾、中毒。

判别依据:危险现有控制措施。

4.危险因素:外购快餐食物不卫生。

可能导致的事故:中毒。

判别依据:危险现有控制措施。

5.危险因素:电脑主机外壳带电。

可能导致的事故:触电。

判别依据:危险现有控制措施。

6.危险因素:使用电脑姿势不正确。

可能导致的事故:人身伤害。

判别依据:危险现有控制措施。

7.危险因素:电脑屏幕辐射。

可能导致的事故:人身伤害。

判别依据:危险现有控制措施。

8.危险因素:复印机排放的臭氧。

可能导致的事故:人身伤害。

判别依据:危险现有控制措施。

9.危险因素:节假日不断电源。

可能导致的事故:火灾。

判别依据:危险现有控制措施。

10.危险因素:办公电器未加漏电保护器。

可能导致的事故:触电。

判别依据:危险现有控制措施。

11.危险因素:走廊、楼梯间无应急灯。

可能导致的事故:人身伤害。

判别依据:危险现有控制措施。

12.危险因素:地面积水,路滑。

可能导致的事故:摔倒。

判别依据:危险现有控制措施。

危险源辨识与风险评价清单机械加工项

前言

机械加工作为重要的制造行业之一,是许多行业中不可或缺的一部分。

然而,在机械加工过程中,存在许多潜在的安全隐患,必须进行

全面的危险源辨识和风险评价,以确保工作场所的安全。

本文旨在介绍机械加工中的危险源和风险评价,提供机械加工作业

人员和管理者参考和借鉴。

以下是机械加工过程中常见的危险源和风

险评价清单。

危险源辨识与风险评价清单

1.设备安全

–危险源:设备设计、制造和维护不当,设备老化损坏,易造成事故。

–风险评价:

•采用符合标准规范的设备。

•定期进行设备维护和检查。

•对设备进行升级和更新,以确保其符合当前的

安全要求。

2.操作安全

–危险源:操作人员不懂得安全操作程序,误操作或疏忽大意,导致事故。

–风险评价:

•为操作人员提供适当的培训和教育,明确其安全操作程序。

•建立安全检查程序,确保操作人员遵守规范流程。

•定期进行操作人员的安全培训和考核,加强业务技能培训。

3.环境安全

–危险源:场地、工作环境不良或杂乱,存在气体、粉尘、噪声等潜在危险。

–风险评价:

•保持整洁的工作环境,减少可燃、易爆、易静电的物品。

•安装合适的通风设备和噪声控制设备,减少环境污染。

•提供安全的个人保护装备,保护工作人员的健康。

4.材料安全

–危险源:使用不合格的材料,或者使用过期材料,存在使用后潜在的危险。

–风险评价:

•采用合规的材料,遵守相关标准,确保材料的质量和安全性。

•定期对库存材料进行检查和管理,确保材料符合标准和要求。

•设立标准化的材料使用程序,确保使用的材料是符合要求的。

5.机械安全管理

–危险源:机械加工设备操作中存在安全隐患,如电气故障、机械故障等。

–风险评价:

•对机械设备进行定期的检测、维护和检修,保证设备的正常操作。

•设立机械加工操作流程和安全操作规范,规范机械加工作业过程。

•采用先进技术,使用安全、可靠的设备提高技术水平。

6.职业卫生安全

–危险源:机械加工过程中,可能会产生噪音、溶剂、粉尘、有毒物质,对作业人员健康造成影响。

–风险评价:

•采取适当的控制措施,减少有害气体、粉尘、

光线等因素的危害。

•提供足够的通风和换气设施,保障工人的身体

健康。

•对职业卫生安全进行监控和检测。

结论

机械加工行业在保证效率的同时,必须保障作业人员的生命安全和

身体健康。

对机械加工危险源的辨识和风险评价,不仅能够规范机械

加工流程,还能改善机械加工环境,并保证机械加工作业过程的安全。

因此,机械加工企业应该重视机械加工危险源的辨识和风险评价,不

断完善安全制度,提高工作人员的安全意识。