破碎工艺及设备PPT课件

- 格式:ppt

- 大小:17.01 MB

- 文档页数:32

破碎的工艺流程

《破碎的工艺流程》

在工业生产中,破碎是一个非常重要的工艺环节,它通常用于将原料加工成适合生产的颗粒大小。

破碎的工艺流程一般包括原料的选取、破碎设备的选择和操作,以及最终颗粒的筛分和包装等环节。

首先,破碎的工艺流程需要对原料进行选取。

生产厂家需要根据产品的要求,选取合适的原料。

一般来说,原料的硬度和湿度会直接影响后续的破碎工艺。

在这一环节,生产厂家需要对原料进行初步的检测和分析,以确定破碎设备的选择和操作参数。

其次,破碎的工艺流程需要选择合适的破碎设备。

根据原料的特性和要求,生产厂家可以选择不同类型的破碎设备,例如颚式破碎机、冲击式破碎机等。

在选择好破碎设备之后,生产厂家还需要对设备进行操作,确保原料可以被有效地破碎。

最后,破碎的工艺流程还包括颗粒的筛分和包装。

在破碎完成之后,生产厂家需要对颗粒进行筛分,以去除不需要的杂质。

随后,颗粒会被包装成符合要求的包装规格,以方便后续的运输和使用。

综合以上几点,破碎的工艺流程是一个非常重要的环节,它直接关系到产品的质量和生产效率。

通过合理的原料选取、破碎设备的选择和操作,以及颗粒的筛分和包装等环节,可以确保

生产出符合要求的产品。

因此,生产厂家需要在破碎的工艺流程中加强管理和控制,以提高生产效率和产品质量。

破碎设备的生产工艺流程

破碎设备是一种重要的工业设备,广泛应用于矿石、建筑、化工等领域。

其生产工艺流程包括以下环节:

1. 原材料准备:破碎设备的主要材料为钢铁、铜、铝等金属材料,以及各种电子元件。

在生产前需要对这些原材料进行质量检测和加工处理。

2. 设计和制造零部件:根据破碎设备的设计要求,将原材料进行分段、裁剪、钻孔、铣削、折弯等加工,制造出各种零部件。

3. 组装:将制造好的各种零部件进行组装,包括机架、主轴、齿轮、传动装置等组件的安装和调试。

4. 维护和调试:对生产出来的破碎设备进行测试和调试,确保设备的各项指标符合设计要求。

5. 包装和运输:对生产好的破碎设备进行包装,防止在运输过程中受损。

通过各种运输方式将设备运到客户现场。

6. 安装调试:在客户现场对破碎设备进行安装和调试,确保设备能够正常运行。

以上是破碎设备生产工艺流程的主要环节。

在整个生产过程中需要严格控制原材料的质量,确保设备的性能和品质。

同时,还需要不断改进生产工艺,提高生产效率和设备性能。

- 1 -。

破碎工艺及应用破碎工艺是指将原材料通过一定的力量作用,使其变成不同粒度的颗粒或粉末的加工过程。

破碎工艺在工业生产中有着广泛的应用,涉及到矿石、建筑材料、化工原料、冶金材料等多个领域。

下面将从破碎的原理、分类及应用等方面进行详细介绍。

首先,破碎工艺的原理是通过外力对原材料进行作用,使其发生破裂变形。

外力可以是机械力、液压力或者热力等多种形式。

在破碎过程中,原材料受到作用力后,内部结构发生改变,使得其产生开裂、破碎、弯曲等变化,最终形成颗粒或粉末的产品。

破碎工艺的原理可以根据不同的材料特性和加工要求进行调整,以达到最佳的加工效果。

破碎工艺根据加工方式及设备类型的不同可以分为多种分类。

常见的破碎设备有颚式破碎机、冲击式破碎机、圆锥式破碎机、锤式破碎机等。

破碎设备的选择取决于原料的硬度、粒度要求、生产能力等多种因素。

在破碎过程中,还常常需要配合给料机、输送机、振动筛等辅助设备,形成完整的破碎生产线。

破碎工艺的应用非常广泛。

在选矿生产中,破碎工艺常用于对矿石进行初步破碎,使其达到进一步选矿、提炼的要求。

在建筑行业中,破碎工艺常用于对石灰石、花岗岩、碎石等建筑材料的加工。

在冶金行业,破碎工艺则常用于对铁矿石、铜矿石等原材料的破碎加工。

在化工行业中,破碎工艺还常用于对各种化工原料的粉碎加工,以满足生产过程中的需要。

除了以上的行业应用外,破碎工艺还在环保、再生资源利用等领域有着重要的应用。

在垃圾处理领域,破碎工艺常用于对废弃物料的粉碎处理,以便于后续的焚烧或填埋。

在再生资源利用中,破碎工艺常用于对废旧物料的再生加工,使其重新成为原材料,实现资源的再利用。

总的来说,破碎工艺是工业生产中不可或缺的重要环节,其应用涉及到多个行业领域,并且与其他加工工艺相互配合,共同完成产品的生产加工。

随着工业技术的不断发展,破碎工艺也在不断创新和改进,以适应生产的需求和环保的要求。

相信在未来,破碎工艺将会有更广阔的发展空间,为工业生产带来更多的便利和效益。

破碎生产工艺流程及主要设备

破碎生产工艺流程及主要设备

破碎生产工艺是指通过破碎机对原始物料进行破碎处理,将物料分解成所需的颗粒度和形态,为后续的生产和加工提供基础材料。

破碎生产工艺流程通常包括初级破碎和细粉碎两个环节。

初级破碎

初级破碎是指将大块的原材料进行初步的破碎处理。

常见的初级破碎设备包括:

1.颚式破碎机:该破碎机是一种能够实现物料的压缩、弯曲和断裂等多种破碎方式的设备,其破碎比较均匀,适用于中硬度以下的物料如煤炭、石灰石等。

2.冲击式破碎机:该破碎机以高速运转的转子作用于物料,实现强制性的冲击破碎,适用于硬度较高的物料如石灰石、花岗岩等。

3.圆锥破碎机:该破碎机将物料放置于粗碎腔内,通过锥形的振动将物料腰部细化,适用于石灰石、花岗岩等中等硬度的物料。

细粉碎

细粉碎是指将初级破碎后的物料进行二次细化处理,使其颗粒度达到所需的标准。

常见的细粉碎设备包括:

1.重锤式破碎机:该设备利用锤头的高速旋转对物料进行细碎,碾磨出细小的颗粒,适用于较硬的物料如冶金、化工、建筑等。

2.球磨机:该设备利用摩擦和碰撞来提高物料的颗粒度,适用于粉状和颗粒状的物料如水泥、铝土等。

3.砂轮磨削机:该设备利用砂轮的摩擦磨削,将物料削成所需的大小和形态,适用于金属、玻璃等硬度较高的物料。

总结

破碎生产工艺是物料生产加工中不可或缺的环节,其设备的选择应根据物料硬度、颗粒度和粉碎要求等因素进行选择,以提高生产效率和产品质量。

破碎工艺及设备培训1. 破碎工艺介绍破碎工艺是指把原材料通过力的作用进行破碎、破碎到一定规格的过程。

破碎工艺在矿产资源开采和矿石加工工业中起到至关重要的作用。

破碎工艺的好坏直接影响到后续工艺的效果和产品的质量。

本文将介绍破碎工艺的基本过程、常见设备以及相关的培训内容。

2. 破碎工艺的基本过程破碎工艺的基本过程通常包括原料的进料、破碎和产出物的分选。

具体而言,破碎工艺一般包括以下几个步骤:2.1 原料的进料在破碎工艺中,原料通常通过震动给料机等设备进行进料。

目的是将原料均匀地投放到破碎设备中。

2.2 破碎破碎是破碎工艺的核心步骤,通过破碎设备对原料进行破碎,将原料破碎成所需规格的颗粒。

常见的破碎设备有颚式破碎机、冲击式破碎机、圆锥破碎机等。

这些设备根据不同的原料性质和破碎要求选择使用。

2.3 分选分选是将破碎后的物料按照一定的规格分离的过程。

常见的分选设备有筛分机、磁选机、浮选机等。

3. 常见的破碎设备3.1 颚式破碎机颚式破碎机是一种常见的破碎设备,主要用于中等硬度和脆性材料的破碎。

其工作原理是通过动力和摩擦力将原料破碎成所需尺寸的颗粒。

颚式破碎机具有结构简单、操作方便、能耗低等优点。

但是其破碎比较粗糙,对一些特殊要求的产品不适用。

3.2 冲击式破碎机冲击式破碎机是一种利用冲击力将原料破碎的设备。

其工作原理是将原料投入到破碎腔内,然后通过回转的锤头对原料进行快速的冲击,达到破碎的效果。

冲击式破碎机适用于硬度较高的原料破碎,破碎比较细腻,产品粒度均匀。

但是由于其结构复杂,维护较为困难。

3.3 圆锥破碎机圆锥破碎机是一种常用的细碎设备,可以将原料破碎到很小的尺寸。

其工作原理是通过锥形破碎腔内的偏心旋转将原料破碎成所需尺寸的颗粒。

圆锥破碎机适用于中等和中等以上硬度的原料破碎,具有操作简单、能耗低等优点。

但是其维护较为复杂,需要定期检修和更换易损件。

4. 破碎工艺及设备的培训内容破碎工艺及设备的培训内容通常包括以下几个方面:4.1 破碎工艺的基本原理培训班将介绍破碎工艺的基本原理,包括原料的选择、进料方式、破碎方法等。

粉体工业中常用的破碎工艺与破碎机械

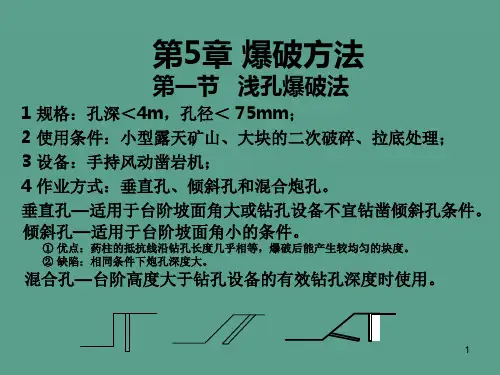

1、粉碎机械的基本施力方式有5种

图1粉碎的基本施力方式

1)压碎:利用两个工作面逐渐靠近矿石时,所产生的压力使矿石粉碎。

其特点是作用力逐渐加大,力的作用范围较大。

2)劈碎:利用尖齿楔入矿石的劈力,使矿石粉碎,特点是力的作用范围集中,易发生局部破裂。

3)折断:矿石在粉碎时,由于受到方向相对力量集中的弯曲力,使矿石折断而破碎。

矿石同时受劈力及弯曲力的作用,易于粉碎。

4)磨剥:利用工作面在矿石表面上作相对移动,从而产生对矿石的剪切力,这种力是作用在矿石表面上,所以适用于对细粒物料的磨碎。

5)冲击:利用瞬时的冲击力作用在矿石上,产生较大的局部应力,使矿石粉碎。

冲击对矿石的破坏作用最大,所以粉碎效果最好。

机械粉碎设备多由数种基本粉碎方法组成,例如球磨机由冲击、研磨和剪切粉末物料;搅拌机有研磨、冲击和剪切粉磨物料;辊压粉碎机的物料在两辊表面之间,慢慢受压,主要为压力粉碎。

2、粉碎作业按产物粒径范围分为4种

图2 破碎作业按产物粒度范围分类

3、破碎机械

破碎机械和粉磨机械统称为粉碎机械。

两者通常按排料粒度的大小作大致的区分:排料中粒度大于3毫米的含量占总排料量50%以上者称为破碎机械,它是一种能量转化率较高的粉碎机械,其能量转化率约为30%;小。