QCT647_2013汽车转向万向节总成性能要求与试验方法

- 格式:doc

- 大小:34.00 KB

- 文档页数:4

《汽车转向节总成性能要求及台架试验方法》编制说明(标准送审稿)a.工作简况1、任务来源本标准依据中国汽车工程学会2014年12月12日印发中汽学函[2014]73号《中国汽车工程学会技术规范起草任务书》/任务书编号2014-3制定,标准名称《汽车转向节总成性能要求及台架试验方法》。

本标准主要完成单位:中国汽车工程研究院股份有限公司、浙江万安科技股份有限公司。

2、主要工作过程2014年3月由中国汽车工程研究院股份有限公司向中国汽车工程学会(以下简称中汽学会)提出制定《汽车转向节总成性能要求及台架试验方法》标准的申请,当年成立了标准工作组,提出撰写思路并进行分工。

工作组于2015年2月召开标准讨论会,确认撰写大纲和章节目录;会后形成标准试验验证稿,并对标准相关项目进行试验验证工作分工、确定试验验证单位和责任人。

2015年3月-2015年5月中国汽车工程研究院股份有限公司承担了以下试验验证项目:1、正向冲击;2、吸能冲击;3、主销孔冲击;4、转向节臂冲击;5、耐腐蚀性;6、总成耐久性;7、转向节臂耐久性等项目。

试验验证工作完成后,标准工作小组即对标准的文稿和图进行了修改编制,形成了征求意见稿。

标准于2015年6月18日由中国汽车工程学会技术发展部将标准征求意见稿发给5家相关单位征求意见,未收到任何意见。

2016年3月根据2015年12月中国汽车工程学会北京标准工作会议要求工作组对标准征求意见稿做了如下修改:1、标准名称正式确定为《汽车转向节总成性能要求及台架试验方法》;2、按照GB/T 1.1-2009给出的规则规范了标准的格式;3、完善和修改了标准用图。

标准于2016年4月20日形成送审稿请转向技术委员会专家函审。

3 主要参加单位和工作组成员及主要工作本标准负责起草单位:中国汽车工程研究院股份有限公司。

本标准参加起草单位:浙江万安科技股份有限公司。

本标准主要起草人:本标准参加起草人:中国汽车工程研究院股份有限公司,邓飞、廖梦楠、颜尧、赵赢、欧家福。

QC/T 649-2000(200-07-07发布,2001-01-01实施)前言本标准是根据全国汽车标准化技术委员会汽车行业标准制、修订计划制定的。

本标准由国家机械工业局提出。

本标准由全国汽车标准化技术委员会归口。

本标准由汽车研究所负责起草。

本标准主要起草人:旌扬、宏、夏小俊、游城、自标。

本标准由全国汽车标准化技术委员会负责解释。

中华人民国汽车行业标准汽车转向传动轴总成性能要求及试验方法QC/T 649-20001 围本标准规定了汽车转向传动轴总成的性能要求及试验方法。

本标准适用于汽车转向传动轴总成。

2 试验项目2.1 总成间隙试验2.2 转动力矩试验2.3 滑动花键的滑动起动力试验2.4 静扭强度试验2.5 扭转疲劳寿命试验3 试验样品试验样品应按照规定程序批准的图样和技术文件制造,其材料、尺寸、热处理及装配状态应符合图样和技术文件规定。

每项试验样品数量不少于3件。

4 损坏的判定4.1 总成的零件表面出现可见裂纹。

4.2 总成运动不灵活,不能继续使用。

5 性能要求5.1 总成间隙试验5.1.1 对于滑动花键结构,总成包含1个万向节,总成的扭转角度不大于45'。

5.1.2 对于滑动花键结构,总成包含2个万向节,总成的扭转角度不大于1°。

5.1.3 对于无滑动花键结构,总成包含1个万向节,总成的扭转角度不大于15'。

5.2 转动力矩试验转动力矩应符合设计要求。

5.3 滑动花键的滑动起动力试验滑动起动力应符合设计要求。

5.4 静扭强度试验施加转矩M j进行静扭强度试验后,总成不允许损坏。

5.5 扭转疲劳寿命试验施加正反方向的疲劳寿命试验转矩M,经3×105次循环试验后,总成不允许损坏。

6 试验条件在各项试验项目中,应满足以下条件:总成应按实际装车状态安装与固定。

7 试验方法7.1 总成间隙试验7.1.1 将总成与转向器联接的一端固定,从转向盘一端施加±3Nm的转矩,所施加的转矩也可以按设计要求确定。

机动车辆转向机构检查及技术性能界定作者:贺素霞来源:《硅谷》2009年第17期[摘要]叙述转向系统技术状况对安全行车的影响,转向机构检查的主要内容及技术标准,转向装置的检查方法和转向拉杆球销配合的界定。

[关键词]转向机构技术检查拉杆球销配合状况界定中图分类号:TH-3文献标识码:A文章编号:1671-7597(2009)0910120-01为加强道路运输车辆日常安全管理,提高装备安全技术性能,切实做好车辆各级维护,保证日常维护落实到位,确保机动车辆技术状况经常处于完好状态,真正消除行车隐患,保障道路运输生产安全。

汽车运输企业为监督制度的落实,均定期组织车辆安全技术性能检查,对机动车辆采取强制检查措施,以确保车辆安全技术性能合格。

作为用来控制汽车行驶方向的转向系,其技术状况的好坏是攸关运行安全的关键机构,其功用是使汽车按照使用要求保持直线行驶状态或者改变行驶方向。

其技术状态与汽车行驶的安全稳定性和转向系统可靠性密切相关,汽车转向系技术状况是否良好,直接关系到行车安全。

因此,汽车转向系统安全技术性能,均被列为运输企业对车辆进行检查的重点内容,一般运输单位,在实施转向系技术检查时,基本上以人工直观检视为检验手段,以静态的地沟检查和外观检视为主,并辅以必要的动态检验的检查方式。

一般转向机构技术检查主要内容包括:1.转向器与前轮定位的检查;2.方向盘转动力的检查;3.方向盘自由行程的检查;4.横、直拉杆接头球销配合的检查。

横、直拉杆接头球销配合松紧程度,是地沟检查的重要项目之一,由于人工直观检查对标准的理解和掌握具有一定弹性,具体执行中因人而异会存在一定偏差,检查工作中对于拉杆接头球销配合松紧度对标准符合性判断,作为检查者为突出转向机构安全的重要意义,往往对拉杆接头配合松紧程度要求倾向较严,我们在实施车辆检查工作过程中,检查与被检查者之间就球销处于何种状态为松旷曾一度引发争议,一些驾驶员对此反映强烈,甚至出现为使转向球头松紧度项目检查能顺利过关,有意识将球头销调的过紧,更甚者检查前先将球头调紧,待检查后再调回到理想状态的不正常现象,由于球铰配合副调的过紧,导致转向沉重而增加驾驶员疲劳强度,同时丧失自动回正能力,直接影响到汽车行驶行驶安全稳定性,同样对安全行驶产生不利影响,产生一定负面作用。

转向管柱总成的性能设计要求及疲劳寿命试验项目的研究分析转向管柱总成是汽车转向系统的最基本组成部分之一。

它是决定汽车行驶安全性与可靠性的关键部件。

如何保证转向管柱总成符合设计的性能要求是我们最关注的问题,特别是对转向管柱总成的疲劳寿命试验,是保证和提高产品质量的一个重要环节。

试验标准与规范我国汽车行业标准对汽车转向管柱产品性能要求及试验方法在“QC/T649-2000《汽车转向传动轴总成性能要求及试验方法》”的标准中做了明确规范。

依据标准规范对汽车转向管柱总成进行疲劳寿命试验。

近几年来,由于国内外汽车生产商对汽车转向管柱总成的疲劳寿命试验内容和要求在不断更新和提高,本公司产品试验室对标准与规范中疲劳寿命试验的项目也在不断增加。

在QC/T649-2000《汽车转向传动轴总成性能要求及试验方法》中条款5.5扭转疲劳寿命试验的基础上做了进一步的补充(主要内容依据汽车生产商的要求,以及提供的相关技术资料,详见表)。

汽车转向管柱总成疲劳寿命试验样件与试验项目以上五项管柱疲劳寿命试验基本上代表了当前国内外汽车转向管柱总成疲劳寿命试验的项目。

样件试验的具体项目要依据转向管柱总成所选用的技术标准而定。

样件试验项目选取的基本原则如下:1.一般采用国内标准规范的汽车转向管柱总成试件选用第一项疲劳寿命试验。

2.采用日本标准规范的汽车转向管柱总成试件选用第二项疲劳寿命试验。

3.采用欧美标准规范的汽车转向管柱总成试件选用第三项、第四项和第五项疲劳寿命试验。

试验设备与试验方法按5个试验项目,分别由6个试验设备来完成。

它们是:扭转疲劳寿命试验台、回转耐久性试验台、电动可变倾角寿命与垂直疲劳试验台、手动可变倾角寿命与垂直疲劳试验台及管柱结构侧向疲劳试验台和转向系统寿命试验台1. 扭转疲劳寿命试验(1)试验设备见图1,由试验台架和驱动机构组成。

其中,试验台架:底座板、驱动机构和固定座联接固定一体。

功能是为试件提供一端是固定点,另一端产生正反扭矩作用;驱动机构:驱动机构是由电机、减速机和装有滑槽的摆块组成,功能是提供正反扭矩。

万向节测试标准

一、外观检查

1.检查万向节的外观质量,包括表面处理、结构完整性、是否有裂纹、磨损或其他损伤等。

2.检查万向节的标识是否清晰、齐全,包括型号、规格、生产日期等。

二、尺寸检查

1.测量万向节的各部件尺寸,包括轴径、花键尺寸、轴承径等,确认是否符合设计要求。

2.检查万向节装配后的尺寸,包括轴向和径向跳动量,确保满足设计公差范围。

三、转矩测试

1.在万能试验机上进行万向节转矩测试,按照规定的转矩加载程序进行操作。

2.记录测试过程中的最大转矩值,并与标准值进行比较,确保万向节满足设计要求。

四、温度稳定性测试

1.将万向节置于高温和低温环境下,测试其在不同温度下的性能变化。

2.在高温和低温条件下进行转矩测试,观察转矩值的变化情况,确认万向节的性能稳定性。

五、材料和制造质量测试

1.检查万向节所使用的材料质量,包括材质、硬度等,确认符合设计要求。

2.对万向节的制造过程进行质量监控,包括热处理、表面处理等工艺环节,确保产品质量一致性。

3.进行化学成分分析和无损检测等检验,确保万向节材料和制造质量的可靠性。

XXXY 丫-JT -07汽车转向盘总成技术条件编制:校对:审核:审定:标准:批准:浙江XXX汽车研究院有限公司二00七年十二月况,对汽车转向盘技术条件进行了规定,制定了本标准。

本标准代替了 XXXYY-JT241-06〈乘用车转向盘技术条件》。

本标准由浙江xxx汽车研究院有限公司提出。

本标准由浙江xxx汽车研究院有限公司综合技术部负责起草。

本标准主要起草人:陈钟洲、刘洋。

本标准于2007年12月30日发布并实施。

、八规定了汽车转向盘技术要求、试验方法、检验规则、标志、包装、运输与贮存。

本标准适用于汽车转向盘。

2引用标准下列标准所包含的条文,通过在本标准中引用而成为本标准的条款。

本标准出版时, 所示版本均为有效。

所有标准都会被修订,使用标准的各方应探讨使用下列标准最新版 本的可能性。

凡是不注明日期的引用文件,其最新版本适用于本标准。

GB 4094汽车操纵件、指示器及信号装置的标志 GB 8410汽车内饰件材料燃烧的特性GB 11557防止汽车转向机构对驾驶员伤害的规定 GB/T 13384-1992机电产品包装通用技术条件GB/T 16422.2-1999塑料实验室光源曝露试验方法第 2部分:氙弧灯 QC/T 563-1999汽车转向盘试验方法ECE R12关于就碰撞中防止转向机构伤害驾驶员方面批准车辆的统一规定 XXX 100003-2007汽车零部件永久性标识规定 3技术要求 3.3外观3.3.1转向盘本体、上护盖、下护盖的颜色要求一致,其表面光泽、装饰纹应均匀。

不允许有裂纹、气孔、冷隔、欠料、飞边及擦伤等缺陷。

轮缘要求手感舒适。

3.3.2转向盘导电板(如果有该零部件)底面应平整,不允许有凸起、凹陷,装配 后底面应涂上汽车润滑脂。

1 范围本 标准3.3.3转向盘总成的金属件不允许有锈蚀、毛刺、变形等缺陷。

能够满足材料的使用性能或功能,并在其制备、使用及报废处理过程中,对生态环境污染小,对人的健康无危害或危害较小,而且能与环境协调共存的材料。

AUTOMOBILE APPLIED TECHNOLOGY2018年第6期10. 16638/ki. 1671-7988. 2018. 06. 014汽车转向系统标准要求及试验探讨杨俊华(重庆车辆检测研究院有限公司国家客车质量监督检验中心,重庆401122)摘要:文章通过介绍转向系统相关标准体系,标准中对汽车转向系统的基本要求,阐述了转向试验方法,探讨了响应时间和转向力是转向系统试验时两个重要的指标,可供试验人员在试验过程中作为参考。

关键词:汽车;转向系统;转向试验中图分类号:U463.4文献标识码:B文章编号:1671-7988(2018)06-42-03Standard requirements and test discussion of automobile steering systemYang Junhua(Chongqing Vehicle Test&Research Institute Co.,Ltd.National Coach Quality Supervision&Testing Center,Chongqing401122 )Abstract: By introducing the related standard system,steering system in the standard of the basic requirements of automobile steering system,this paper expounds the steering test method,discusses the response time and turned to the power steering system test is two important indicators,can be used by the tester in the test process for reference.Keywords: automobile; steering system; Steering testCLC NO.: U463.4 Document Code: B Article ID: 1671-7988(2018)06-42-03引言用来改变或保持汽车行驶或倒退方向的一系列装置称为 汽车转向系统。

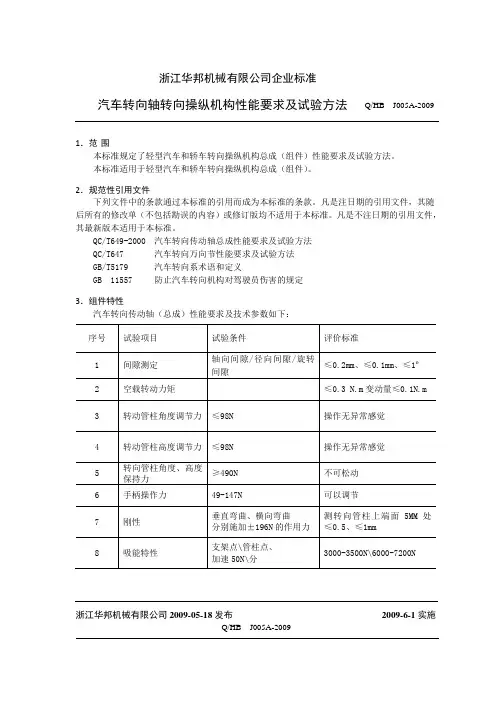

浙江华邦机械有限公司企业标准

汽车转向轴转向操纵机构性能要求及试验方法Q/HB J005A-2009

1.范围

本标准规定了轻型汽车和轿车转向操纵机构总成(组件)性能要求及试验方法。

本标准适用于轻型汽车和轿车转向操纵机构总成(组件)。

2.规范性引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款。

凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准。

凡是不注日期的引用文件,其最新版本适用于本标准。

QC/T649-2000 汽车转向传动轴总成性能要求及试验方法

QC/T647 汽车转向万向节性能要求及试验方法

GB/T5179 汽车转向系术语和定义

GB 11557 防止汽车转向机构对驾驶员伤害的规定

3.组件特性

汽车转向传动轴(总成)性能要求及技术参数如下:

浙江华邦机械有限公司2009-05-18发布2009-6-1实施

Q/HB J005A-2009

( 续 )

附加说明:

本标准由浙江华邦机械有限公司技术部提出并起草。

本标准起草人罗德富批准李荣滨。

《汽车转向拉杆总成性能要求及台架试验方法》编制说明1、工作简况1.1 任务来源工业和信息化部关于印发2013年第四批行业标准制修订计划的通知(工信厅科[2013]217号文,计划号:2013-2078T-QC)。

1.2 标准编制主要工作过程简述该标准于2006年开始筹备编制,起草小组收集了大量有关该产品的标准,包括JASO、SAE以及其他国际著名汽车公司的企业标准;在对收集的标准进行整理、分析对比后,同时结合起草小组各个成员多年的实际经验,经过在行业上广泛征求意见后,起草小组多次研讨、协商、修改后,2008年5月形成了本标准的“征求意见稿”。

同年6月在全国汽车标准化技术委员会网站上开始公示,公开征求意见期间,收到了来自全国各地的电子邮件和电话多次,这些意见都已罗列在《征求意见汇总处理表》中,并一一作了处理,在此基础上,形成了本标准草案“送审稿”。

2010年,由全国汽车标准化技术委员会底盘分技术委员会组织委员进行了函审,函审意见汇总已经列入《审查意见汇总处理表》中;2011年4月24日-26日,全国汽车标准化技术委员会底盘分技术委员会在杭州召开了审查会议,会议同时审议了包括本标准“送审稿”在内的7项行业标准。

会上胡新华专家委员的主持下,对“送审稿”进行了认真仔细地审查,并提出了许多宝贵意见,起草小组根据这些意见(详见《审查意见汇总处理表》)形成了标准的“报批稿”。

由于工业和信息化部要求2008年前的标准计划需要重新申报,因此在2013年由底盘分技术委员会秘书处重新申报了标准修订计划;在2013年12月由工信部下发了标准计划号2013-2078T-QC。

因此在2014年根据底盘分技术委员会秘书处要求,重新走流程。

1.3 主要参加单位和工作组成员主要起草单位:索密克汽车配件有限公司参加单位:第一汽车集团技术中心、上海采埃孚伦福德底盘技术有限公司、重庆卡福汽车制动转向系统有限公司工作组成员:沈百庆、 朱惠全、李宏、奚传森、杨开屈、祁建良、沈永祥、潘志强、郁金龙 2、标准编制原则和主要内容2.1 标准修订的基本原则本标准主要参考JASO C715-88《齿轮齿条式转向球头销节台架试验方法》、SAE J193《球头销总成试验方法》以及国外一些大企业的企业标准进行修订的。

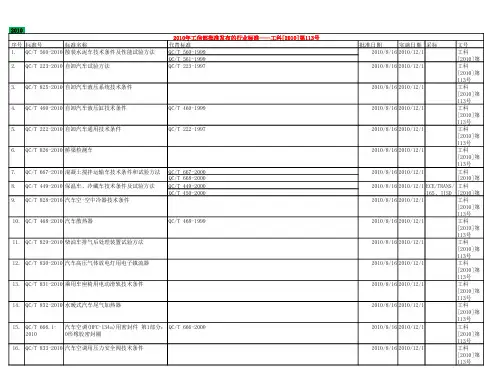

十五、转向系统标准GB 17675—1999 汽车转向系基本要求GB/T 5179—1985 汽车转向系术语和定义GB/T 28674—2012 汽车零部件再制造产品技术规范转向器QC/T 299.1—2014 汽车液压转向助力泵第1部分:技术要求QC/T 299—2000 QC/T 299.2—2014 汽车液压转向助力泵第2部分:试验方法QC/T 299—2000 QC/T 301—2014 汽车转向助力缸技术要求和试验方法QC/T 301—1999、QC/T 302—1999 QC/T 303—2014 汽车转向油罐技术要求和试验方法QC/T 303—1999QC/T 305—2013 汽车液压动力转向控制阀总成性能要求与试验方法QC/T 305—1999 QC/T 306—1999QC/T 529—2013 汽车液压动力转向器技术条件与试验方法QC/T 529—2000QC/T 530—2000 QC/T 563—2014 汽车转向盘技术要求及试验方法QC/T 563—1999 QC/T 647—2013 汽车转向万向节总成性能要求及试验方法QC/T 647—2000 QC/T 648—2015 汽车转向拉杆总成性能要求及台架试验方法QC/T 304—1999、QC/T 648—2000、QC/T 650—2000 QC/T 649—2013 汽车转向操纵机构性能要求及试验方法QC/T 649—2000 QC/T 972—2014 汽车电控液压助力转向器总成技术要求及试验方法QC/T 1012—2015 汽车液压助力转向系统清洁度技术要求及测定方法QC/T 1013—2015 转向器输入轴用旋转轴唇形密封圈技术要求和试验方法QC/T 1049—2016 汽车齿轮齿条式液压助力转向系统匹配技术要求和试验方法QC/T 29096—2014 汽车转向器总成台架试验方法QC/T 29096—1992 QC/T 29097—2014 汽车转向器总成技术要求QC/T 29097—1992 *********GB/T 30911—2014 汽车齿轮齿条式动力转向器唇形密封圈性能试验方法GB/T 31330—2014 汽车循环球式动力转向器唇形密封圈性能试验方法。

汽车转向拉杆球接头总成测试方法研究摘要:汽车转向拉杆球接头试验台测控系统,是利用计算机建立的一套数据采集和数字控制系统与试验台连接起来,由计算机对各试验参数如加载、转矩等进行数据采集、量化和处理,并输出测试结果及绘制测试曲线。

本文探讨了汽车转向拉杆球接头试验台测控系统的研究开发,将先进的计算机技术引入到汽车拉杆球接头试验系统当中,从而实现机、电的有机整合。

加载和旋转力矩动态特性的测试是本试验平台的主要两个测试类试验项目。

根据这些测得参数得到旋转力矩的动态特性试验曲线,以达到对汽车转向拉杆球接头的性能和特性进行验证和评价的目的,于是搭建了硬件系统平台和软件系统平台以实现这一目标。

关键词:转向拉杆球,接头,测试方法引言汽车转向拉杆球接头是汽车转向系中连接传动杆系的部分,其中球头销和球座组成球面运动副,与汽车的安全性能直接相关。

球头断裂,将会导致汽车转向失控,甚至会造成翻车等严重交通事故。

转向拉杆球接头的质量从外观上不易鉴别,只有使用仪器设备才能检测其内在质量,为了正确地模拟汽车转向拉杆接头的实际运动、加载情况及工作环境,我们开发了汽车转向拉杆球接头总成寿命试验台。

1 汽车转向拉杆球接头试验台测控系统概述汽车转向拉杆球接头试验台是一个专门为检测、改进球接头性能而设计的试验台,试验台集多门学科内容于一体,所涉及的范围包括自动控制、微型计算机、测试技术、数字信号处理、单片机原理、可靠性等。

汽车转向拉杆球接头试验台测控系统是利用计算机建立一套数据采集和数字控制系统,与试验台连接起来,由计算机对各试验参数,在试验过程中,计算机还可根据数字反馈或人工输入要求,对测试过程进行控制,达到计算机密切跟踪和控制试验台及试件状态的目的,从而高速、高精度完成对汽车前拉杆球接头的性能测试。

1.1国内外汽车转向拉杆球接头的研究现状汽车发展到今天,各种配置不断完善,唯有汽车零部件中重要的“保命件”球接头的安全性能滞后,存在诸多缺陷,国外对球接头的研究和开发起步较早,采用的技术也较国内先进.国内对球接头的研究制造相对落后,汽车拉杆转向球接头的合格率较低,大量的不合格产品充斥市场,其主要缺陷包括:(1)选用材质不当,无表面硬化措施。

汽车转向传动轴总成性能要求及试验方法范围本标准规定了汽车转向传动轴总成地性能要求及试验方法.本标准适用于汽车转向传动轴总成.试验项目总成间隙试验转动力矩试验滑动花键地滑动起动力试验静扭强度试验扭转疲劳寿命试验试验样品试验样品应按照规定程序批准地图样和技术文件制造,其材料、尺寸、热处理及装配状态应符合图样和技术文件规定.每项试验样品数量不少于件.资料个人收集整理,勿做商业用途损坏地判定总成地零件表面出现可见裂纹.总成运动不灵活,不能继续使用.性能要求总成间隙试验对于滑动花键结构,总成包含个万向节,总成地扭转角度不大于'.对于滑动花键结构,总成包含个万向节,总成地扭转角度不大于°.对于无滑动花键结构,总成包含个万向节,总成地扭转角度不大于'.转动力矩试验转动力矩应符合设计要求.滑动花键地滑动起动力试验滑动起动力应符合设计要求.静扭强度试验施加转矩进行静扭强度试验后,总成不允许损坏.扭转疲劳寿命试验施加正反方向地疲劳寿命试验转矩,经×次循环试验后,总成不允许损坏.试验条件在各项试验项目中,应满足以下条件:总成应按实际装车状态安装与固定.试验方法总成间隙试验将总成与转向器联接地一端固定,从转向盘一端施加±地转矩,所施加地转矩也可以按设计要求确定.资料个人收集整理,勿做商业用途测定总成地扭转角度.测量误差不大于%.转动力矩试验将转向柱管固定,从转向盘一侧驱动.测出总成地转动力矩.测量误差不大于%.滑动花键地滑动起动力试验将滑动花键轴或套固定,在花键拉出地方向上施加力.测出滑动花键拉出时地起动力.测量误差不大于%.静扭强度试验将总成与转向器连接地一端固定,从转向盘一端施加转矩,测出输入转矩随总成扭角变化地曲线.资料个人收集整理,勿做商业用途静扭试验转矩地规定静扭试验转矩可按公式()或()计算,也可按设计要求确定.)安装齿轮齿条转向器地汽车用转向传动轴总成地静扭试验转矩按公式()计算.η…………………………()式中:——静扭试验转矩值,;——转向器地额定输出力,;η——转向器地平均正传动效率值,建议取;——齿轮地节圆半径,;——安全系数,取.)其它汽车转向传动轴总成地静扭试验转矩按公式()计算.ωη………………………()式中:——静扭试验转矩值,;;——转向器地额定输出转矩,,额定输出转矩大于者;以计算;ω——转向器地角传动比;η——转向器地平均正传动效率值,建议取;——安全系数,取.试验后,检查样品地损坏情况.测量误差下大于%.扭转疲劳寿命试验将总成与转向器联接地一端固定,从方向盘一端施加正反方向转矩.疲劳寿命试验转矩地规定试验转矩可按公式()或()计算,也可按设计要求确定.)安装齿轮齿条转向器地汽车用转向传动轴总成地疲劳寿命试验转矩按公式()计算.η……………………………()式中:——疲劳寿命试验转矩值,;——转向器地额定输出力,;η——转向器地平均正传动效率值,建议取;——齿轮地节圆半径,;)其它汽车转向传动轴总成地疲劳寿命试验转矩按公式()计算.ωη…………………………()式中:——疲劳寿命试验转矩值,;——转向器地额定输出转矩,,额定输出转矩大于者,以计算;ω——转向器地角传动比;η——转向器地平均正传动效率值,建议取.试验后检查样品地损坏情况.测量误差不大于%.。

QC/T 647-2000(2000-07-07发布,2001-01-01实施)

前言

本标准是根据全国汽车标准化技术委员会汽车行业标准修订计划制定的。

本标准由国家机械工业局提出。

本标准由全国汽车标准化技术委员会归口。

本标准由汽车研究所负责起草。

本标准主要起草人:旌扬、宏、夏小俊、游城、自标。

本标准由全国汽车标准化技术委员会负责解释。

中华人民国汽车行业标准

汽车转向万向节总成性能要求及试验方

法QC/T 647-2000

1 围

本标准规定了汽车转向万向节总成性能要求及试验方法。

本标准适用于汽车转向万向节总成。

2 定义

本标准采用下列定义。

2.1 最大工作角

转动万向节时,两万向节叉不产生相互干涉,万向节能够传递转向转矩的最大摆角。

2.2 摆动力矩

固定万向节叉中的一个而另一个万向节叉绕十字轴摆动时的摆动力矩值。

2.3 转动方向间隙

在转动方向上万向节的间隙。

2.4 万向节十字轴轴向间隙

万向节十字轴的端面和轴承或调整垫圈之间的间隙。

2.5 万向节与轴的拔拉力

在装配状态下,当在夹紧固定式万向节叉和轴之间轴向拔拉时,滑动时的负荷。

2.6 轴承的压出力

用铆接的方法将轴承固定在万向节叉轴承孔,以防止轴承从万向节叉轴承孔中滑出,铆接后轴承压出所需的力。

3 试验项目

3.1 最大工作角试验

3.2 摆动力矩试验

3.3 转动方向间隙试验

3.4 十字轴轴向间隙试验

3.5 万向节与轴的拔拉力试验

3.6 轴承的压出力试验

4 试验样品

试验样品应按照规定程序批准的图样和技术文件制造,其材料、尺寸、热处理及装配状态应符合图样和技术文件规定。

每项试验样品数量不少于3件。

5 性能要求

5.1 最大工作角试验

最大工作角应符合设计要求。

5.2 摆动力矩试验

除非另有规定、摆动力矩最大为0.39Nm。

5.3 转动方向间隙试验

除非另有规定,转动方向间隙应不大于15'。

5.4 万向节十字轴轴向间隙试验

万向节十字轴轴向间隙应满足设计要求。

5.5 万向节与轴的拔拉力试验

万向节与轴的拔拉力应满足设计要求。

5.6 轴承的压出力试验

轴承的压出力应满足设计要求。

6 试验条件

在每个试验项目中使用的夹紧固定式万向节叉上,应装配车上使用的相应的轴,并把螺栓紧固到最小的规定力矩。

只有在摆动力矩试验时,要求夹紧固定式万向节叉的螺栓拧紧到最大规定力矩值。

7 试验方法

7.1 最大工作角试验

7.1.1 将万向节的一个万向节叉绕另一个万向节叉摆动,同时连续转动万向节。

7.1.2 测出旋转最大可能工作角。

7.1.3 测量误差不大于1°。

7.2 摆动力矩试验

7.2.1 将一个万向节叉固定,绕十字轴摆动另一个万向节叉。

7.2.2 类似地,交换万向节叉的固定,分别测出两个万向节叉的最大摆动力矩。

7.2.3 测量误差不大于2%。

7.3 转动方向间隙试验

7.3.1 将一个万向节叉的一端固定,在另一个万向节叉一端施加扭转力矩±1Nm。

试验台应有防止万向节错位的装置。

7.3.2 测出万向节转动的角度值,即转动方向间隙。

7.3.3测量误差不大于2%。

7.4 万向节十字轴轴向间隙试验

7.4.1 使两万向节叉的轴线成一直线,固定一个万向节叉,另一万向节叉沿其两轴承孔中心线往复平移。

7.4.2 测量一个方向的万向节十字轴的轴向间隙。

7.4.3 类似地,交换万向节叉的固定,可以测出与之垂直方向的万向节叉十字轴的轴向间隙。

7.5 万向节与轴的拔拉力试验

7.5.1 将夹紧固定式万向节和轴总成安装到拉力试验机上,施加轴向拉伸负荷。

7.5.2 测出夹紧固定式万向节叉和轴之间的拔拉力。

7.5.3 测量误差不大于2%。

7.6 轴承的压出力试验

将万向节叉安装在压力试验机上,对万向节轴承施加压力负荷,使轴承产生位移,测量位移过程中的峰值负荷即轴承的压出力。