梯形螺纹的车削方

- 格式:ppt

- 大小:652.50 KB

- 文档页数:10

梯形螺纹的数控车削加工摘要:梯形螺纹的加工是数控车削的一个难点, 针对在数控车床加工梯形螺纹时容易出现扎刀等现象,本文介绍使用GSK980TDa系统的数控车床,运用调用子程序和编制宏程序两种编程方法,对梯形螺纹进行分层切削加工,较好的解决了加工过程中梯形螺纹车刀各切削刃的受力分配问题,有效避免了扎刀现象,为数控车削梯形螺纹提供一个实用的加工方法。

关键词:梯形螺纹;数控车削;宏程序;调用子程序;分层切削法一、前言梯形螺纹在传动中应用越来越广泛, 精度要求越来越高, 这就对梯形螺纹提出了高精度高效率的制造要求。

在车床上加工梯形螺纹是一项技术难度较高的工作, 梯形螺纹的车削在普通车床上应用比较广泛, 但要求工人要有比较熟练的操作技巧, 劳动强度大,螺纹加工的精度和效率受人为因素影响比较大,废品率较高。

数控车床稳定的高精度加工性能为梯形螺纹的车削提供了良好的加工基础, 但在数车上加工梯形螺纹编程与控制比较困难, 因此有人错误地认为数车不适合用来车削梯形螺纹, 实际上如果所编制的梯形螺纹加工程序工艺合理, 在数车上车削梯形螺纹也会取得很好的效果。

二、数控车加工梯形螺纹的难点1.数控车不能直接使用普通车床的梯形螺纹加工方法普通车床所使用的梯形螺纹加工方法如左右切削法、直槽法、阶梯槽法等都不能直接用于数控车。

因为数控车取消了普通车床上的机械传动链,通过装在主轴末端的同步传动带与主轴脉冲编码器连接,从而构成了主轴与大滑板传动丝杆之间的传动链。

主轴脉冲编码器在车螺纹时,同时输出两路信号:一路是按编程人员在加工程序中给定的主轴转速和螺距值,确定伺服电机的转速,保证主轴和伺服电机两种转速形成严格的传动比;另一路是控制彳轴的定位,保证螺纹车刀在多次循环切削过程中,车刀刀尖始终在螺旋槽内而不乱牙。

如果在加工过程中因出现扎刀或刀具损坏需要更换螺纹车刀而使数控车床停止旋转时,主轴脉冲编码器停止工作,上述两路信号停止输出,此时重新安装的螺纹车刀就很难准确地落在前一把螺纹车刀车出的螺旋槽内,从而加大对刀难度,甚至出现乱牙现象。

浅谈梯形螺纹加工及问题处理内容摘要:主要阐述梯形螺纹车刀刃磨、加工方法、切削用量的选择、出现的问题及解决方法等。

关键词:梯形螺纹车削方法问题处理在机器制造业中,由于梯形螺纹可用来传递动力,几乎所有的设备都有梯形螺纹,因此应用十分广泛。

例如车床上的长丝杠和中、小滑板的丝杆等都是梯形螺纹,它们的工作长度较长,使用精度要求较高,因此车削时比普通三角形螺纹困难。

随着科学技术的不断发展,虽然广泛采用滚丝、扎丝、搓丝等一系列先进工艺,但在一般的机械加工厂中,通常还是采用车削的方法来加工,因此学习梯形螺纹的车削是技工学校学习车削加工课程必修的一个实习课题。

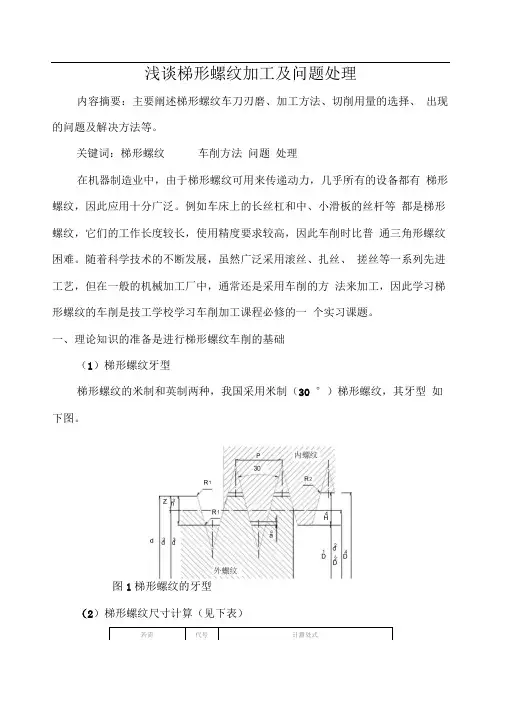

一、理论知识的准备是进行梯形螺纹车削的基础(1)梯形螺纹牙型梯形螺纹的米制和英制两种,我国采用米制(30 °)梯形螺纹,其牙型如下图。

图1梯形螺纹的牙型(2)梯形螺纹尺寸计算(见下表)(3)梯形螺纹标记梯形螺纹标记由梯形螺纹代号,公差带代号和旋合长度代号组成。

梯形螺纹代号为Tr,单线螺纹用“公称直径x螺距”,多线螺纹用“公称直径x导程(螺距)”表示,左旋时加注LH。

公差带代号只标注中径公差带代号。

当旋长度为N组时,不标注旋合长度代号;当旋合长度为L组时,标注L,并用“-”隔开。

例如:Tr40x7-7H表示公称直径为40mm螺距为7mm中径公差为7H中等旋合长度的右旋梯形内螺纹。

又如:Tr40x14(p7) LH-7e-L表示公称直径为40mm导程为14 mm螺距为7mm中径公差为7e、长旋合长度的左旋梯形外螺纹。

再如:Tr40x7-7e-140表示公称直径为40mm螺距为7mm中径公差为7e、旋合长度为140mm的右旋梯形外螺纹。

二、梯形螺纹车刀的准备是进行梯形螺纹车削的前提梯形螺纹车刀的材料的工作一般包括车刀材料的选择和刀具刃磨等几个 方面的内容,在进行车刀准备时我们应注意以下几个方面的问题:(一)梯形螺纹车刀的材料的选择。

车刀材料的选择是否合理,对车削效率和加工质量有较大的影响。

机械加工中梯形螺纹的车削方法随着社会经济的快速发展,机械生产设备也在不断更新。

车工作为机械加工中最为重要的一个工种,也是机械生产中的重要组成部分。

车削梯形螺纹的使用已经成为了车工需要掌握的一项技能,但是这项技术自身具有很大的难度,这就需要车工能够对这项技术进行深入了解,能够在了解中更好地使用它。

文章主要针对这项机械生产技术的使用方法和技巧进行了分析,希望能够在实际应用中提高它的稳定性和高效性。

标签:左右切削法;直进法;梯形螺纹方法梯形螺纹本身具有牙型深度大,角度小,而且多数时候都用在传动设备上,例如,车床上的丝杆等位置,其精确度直接关系到整个机械设备能否正常运行。

所以应该尽量实现梯形螺纹的高精度。

在车削梯形螺纹的时候,具有难度大,技术要求高的特点,这也就要求操作人员能够根据下面这些技术要求进行操作,提高梯形螺纹的精确度。

一是加工的过程中一定要注意中径的公差;二是牙型角度严格按照相关标准;三是牙型侧面的粗糙度尽量小。

当前有很多生产车间都选择使用普通型的车床生产梯形螺纹,精度只能达到6-7级,在生产的过程中应该消除各个生产设备所造成的误差。

当前操作人员因为无法去除一些误差,导致加工的速度过慢,产品的报废率比较高。

为了能够提高操作人员的生产效率,避免车削过程中的各种问题,可以采取一些可行的方法和技巧,提高梯形螺纹的生产质量。

1 梯形螺纹车刀的刃磨要求1.1 高速钢右旋梯形螺纹粗车刀以车削Tr32×6-7h螺纹为例,为了便于左右切削并留有精车余量,两侧切削刃之间的夹角应小于牙型角30°,取29°左右。

刀头宽度应小于牙槽底宽W (W=1.93),刀头宽度取1.5~1.7mm。

为了高效去除大部分切削余量,将刀头磨成圆弧型,以增加刀头强度,并将刀头部分的应力分散。

为了使车刀两条侧切削刃锋利且受力、受热均衡,将前刀面磨成左高右低、前翘的形状。

车刀刃磨时要用样板校对刃磨两刀刃夹角,有纵向前角的两刃夹角应进行修正,最后用油石研磨去各刀刃的毛刺。

车削螺距为6的梯形螺纹【摘要】梯形螺纹的车削不管是在生产实践中,还是在技能训练模块中,是非常重要的。

本文就梯形螺纹车削过程中车刀的刃磨要求、工件的装夹、车刀的装夹和机床的调整以及车削时如何利用梯形螺纹的计算公式从数学方面来保证粗加工余量的快速去除和精加工余量的有效预留,从而达到高效、稳定地车削梯形螺纹。

【关键词】左右车削法梯形螺纹螺旋升角借刀梯形螺纹是螺纹的一种,牙型为等腰梯形,牙型角为30。

内外螺纹以锥面贴紧不易松动。

我国标准规定30°梯形螺纹代号用“Tr”及公称直径×螺距表示,左旋螺纹需在尺寸规格之后加注“LH”,右旋则不注出。

例如Tr36×6;Tr44×8LH等。

梯形螺纹一般作传动用,用以传递准确的运动和动力,所以精度要求比较高,例如车床上的长丝杠和中、小滑板的丝杆等,而且其精度直接影响传动精度和被加工零件的尺寸精度。

梯形螺纹的工件不仅广泛的被用在各种机床上,其螺距和牙型都大,而且精度高,牙型两侧面表面粗糙度值较小,致使梯形螺纹车削时,吃刀深,走刀快,切削余量大,切削抗力大。

这就导致了梯形螺纹的车削加工难度较大,学生在车工技能培训中难于掌握,容易产生扎刀现象,进而使学生对此产生紧张和畏惧的心理,很多操作者都是因为无法快速的去除粗加工余量和将精加工余量留得过多或过少,导致加工速度太慢或将工件报废。

在多年的车工实习教学中,通过不断的摸索、总结、完善,对于梯形螺纹的车削也有了一定的认知,,在此谈谈左右车削法车削梯形螺纹时的几点心得体会。

一、梯形螺纹车刀的刃磨要求。

1.高速钢右旋梯形螺纹粗车刀(以车Tr42×6-7h螺纹为例)。

下图为高速钢右旋梯形螺纹粗车刀,为了便于左右切削并留有精车余量,两侧切削刃之间的夹角应小于牙型角30°,取29°左右。

刀头宽度应小于牙槽底宽W(W=1.93),刀头宽度取1.3mm左右。

为了高效去除大部分切削余量,将刀头磨成圆弧型,以增加刀头强度,并将刀头部分的应力分散。

梯形螺纹的加工方法

梯形螺纹是一种具有梯形截面的螺纹,在工业生产中应用广泛,如螺杆、轴等部件。

梯形螺纹的加工方法主要有以下几种:

1. 车削法:梯形螺纹可以使用车床进行车削加工。

车削梯形螺纹时,通过安装相应的螺纹刀具,通过旋转工件和移动刀具,按指定的螺距和梯度进行螺纹切削。

2. 滚压法:滚压是一种常用的梯形螺纹加工方法。

该方法通过给工件施加一定压力和旋转力,使工件与滚动模具接触,从而通过塑性变形来形成螺纹。

这种方法具有高效、高精度的特点。

3. 滚切法:滚切是一种常用的高精度梯形螺纹加工方法。

该方法使用专用的滚削工具,通过旋转工件和滚削刀具,利用相对运动的轴向滚切刀具来制造螺纹。

4. 铣削法:铣削是一种常用的梯形螺纹加工方法。

利用铣削刀具进行刀具进给和工件轴向进给,通过多次切削,以连续的方式铣削出梯形螺纹。

5. 加工中心法:采用数控加工中心进行梯形螺纹加工可以实现高自动化程度和高精度要求。

通过在数控加工中心上使用适当的刀具和工艺参数,按照图纸要求进行加工。

总之,梯形螺纹的加工方法多种多样,根据需要选择适合的加工方法和设备,以满足产品的加工质量和要求。

车削梯形螺纹学习目标1.了解梯形螺纹车刀的形状,掌握梯形螺纹车刀的刃磨和检测方法。

2.掌握外梯形螺纹的尺寸计算、车削和检测方法。

梯形螺纹相关知识一、梯形螺纹牙型及相关参数计算牙型如图图图梯形螺纹计算公式如表表梯形螺纹各参数及计算公式名称代号计算公式牙型角αα=30°螺距P 由螺纹标准确定牙顶间隙a cP(mm) 1.5~5 6~12 14~44 ac(mm)0.25 0.5 1外螺纹大径 d 公称直径中径d2d2=d-0.5P 小径d3d3=d-2h3 牙高h3h3=0.5P+ ac内螺纹大径D4D4=d+2ac中径D2D2= d2小径D1D1=d-P牙高H4H4= h3牙顶宽f,f= f’=0.366P牙槽底宽W,W’W=W’=0.336P-0.536a c轴向齿厚Sx Sx=0.5P法向尺厚Sn Sn==0.5Pcos二、梯形螺纹基本标注1.外螺纹2.内螺纹三、螺纹车刀梯形螺纹车刀分为硬质合金和高速钢两种。

常用的是高速钢材料的车刀。

1.高速钢梯形外螺纹车刀(1)粗车刀刀尖宽度要小于齿根槽宽,径向前角为10°~15°,两侧后角进刀方向为(3°~5°)+φ,背进刀方向为(3°~5°)-φ。

如图图高速钢梯形外螺纹粗车刀(2)精车刀精车径向前角为0°,两侧后角进刀方向为(5°~8°)+φ,背进刀方向为(5°~8°)-φ进刀,可适当磨出卷些槽,增大前角。

如图图高速钢梯形外螺纹精车刀2.硬质合金梯形螺纹车刀适合于车削一般精度的梯形螺纹,效率提高。

几何角度如图图硬质合金梯形外螺纹车刀3.梯形内螺纹车刀几何角度如图图梯形内螺纹车刀四、梯形螺纹车刀的刃磨方法和检测(1)刃磨步骤:①粗磨两侧后面,刃磨出两侧后角、刀尖角。

②精磨两侧后面,控制好刀头宽度,使其小于牙槽底宽0.5mm左右。

③粗磨前刀面,刃磨出径向前角。

浅谈普通车床低速车削梯形螺纹方法的改进通常在普通车床上车削梯形螺纹的方法有直进法和左右借刀法。

直进法三面切削,阻力大,易扎刀和崩刀,不好车削,高速钢车刀低速车削很少使用。

低速车削梯形螺纹最常用的方法是左右借刀法。

传统的左右借刀法车削比较随意,分层不标准,进刀格数不规范,刀宽不合理,容易造成车削不稳定、尺寸控制不准确、精加工余量不够、破坏牙型、扎刀或崩刀的现象。

改进后的左右借刀法,规范了刀宽和分层次数及进给格数,使车削更稳定,扎刀崩刀现象更少,尺寸更容易控制准确,牙型不易破坏,且效率高,质量容易保证,学生也容易掌握。

改良后的内梯形螺纹刀具车削更稳定,车削质量更容易得到保证。

笔者在生产实习教学的实践中,总结改良了车削梯形螺纹最常用的左右借刀法及车削中起重要作用的刀具,并在文章以下内容浅谈改进方法,以方便初学者加工使用。

标签:梯形螺纹;左右借刀法;低速车削;刀具1 常用梯形螺纹的加工方法我国采用的是公制梯形螺纹,(牙型是梯形,牙型角为30°)。

公制梯形螺纹,属于标准螺纹(GB784-65),其外径和螺距等基本尺寸,可以从机械手册中查出。

公制梯形螺纹各部分尺寸的计算公式如表1:梯形螺纹常用的加工方法有高速切削法和低速切削法两种,这里主要介绍低速车削的方法,以45号钢为材料,用高速钢进行低速加工,常用的方法如下:1.1 直进法车刀直接横向进给车削,如图1所示。

车削螺纹时,只利用中拖板进行横向进刀,在几次行程中完成螺纹车削。

这种方法虽可以获得比较正确的齿形,操作也很简单,但由于刀具三个切削刃同时参加切削,振动比较大,牙侧容易拉出毛刺,不易得到较好的表面品质,并容易产生扎刀现象,因此,它只适用于螺距较小的梯形螺纹车削。

1.2 左右切削法左右切削法车削梯形螺纹时,除了用中滑板刻度控制车刀的横向进刀外,同时还利用小滑板的刻度控制车刀的左右微量进给,直到牙形全部车好,如图2所示。

用左右切削法车螺纹时,由于是车刀两个主切削刃中的一个在进行单面切削,避免了三刃同时切削,所以不容易产生扎刀现象。

梯形螺纹的车削方法一、螺纹的一般技术要求(1)螺纹中径必须与基准轴颈同轴,其大径尺寸应小于基本尺寸。

(2)车梯形螺纹必须保证中径尺寸公差。

(3)螺纹的牙形角要正确。

(4)螺纹两侧面表面粗糙度值要低。

二、梯形螺纹车刀的选择和装夹1、车刀的选择通常采用低速车削,一般选用高速钢材料。

(1)高速钢梯形螺纹粗车刀为了便于左右切削并留有精车余量,刀头宽度应小于槽底宽W。

(2)高速钢梯形螺纹精车刀车刀纵向前角γp=0°,两测切削刃之间的夹角等于牙型角。

为了保证两测切削刃切削顺利,都磨有较大前角(γo=10°~20°)的卷屑槽。

但在使用时必须注意,车刀前端切削刃不能参加切削。

高速钢梯形螺纹车刀,能车削出精度较高和表面粗糙度较小的螺纹,但生产效率较低。

2、车刀的装夹①车刀主切削刃必须与工件轴线等高(用弹性刀杆应高于轴线约0.2mm)同时应和工件轴线平行。

②刀头的角平分线要垂直与工件的轴线。

用样板找正装夹,以免产生螺纹半角误差。

如右图所示三、工件的装夹一般采用两顶尖或一夹一顶装夹。

粗车较大螺距时,可采用四爪卡盘一夹一顶,以保证装夹牢固,同时使工件的一个台阶靠住卡盘平面,固定工件的轴向位置,以防止因切削力过大,使工件移位而车坏螺纹。

四、梯形螺纹的车削方法(1)螺距小于4mm和精度要求不高的工件,可用一把梯形螺纹车刀,并用少量的左右进给车削。

(2)螺距大于4mm和精度要求较高的梯形螺纹,一般采用分刀车削的方法。

①粗车、半精车梯形螺纹时,螺纹大径留0.3mm左右余量且倒角成15º②选用刀头宽度稍小于槽低宽度的车槽刀,粗车螺纹(每边留0.25~0.35mm左右的余量)③用梯形螺纹车刀采用左右车削法车削梯形螺纹两侧面,每边留0.1~0.2mm的精车余量,并车准螺纹小径尺寸。

④精车大径至图样要求(一般小于螺纹基本尺寸)。

⑤选用精车梯形螺纹车刀,采用左右切削法完成螺纹加工,见图8.5c、d。

梯形螺纹加工常用的加工方法摘要:梯形螺纹的车削在生产实践中非常重要。

本文就梯形螺纹车削过程中车刀的刃磨要求、梯形螺纹的加工方面保证粗加工余量的快速去除和精加工余量的有效预留,从而达到高效、稳定地车削梯形螺纹,一直采用传统的高速钢车刀左右车削法或斜进法加工,不但效率低、刀具易磨损,还经常由于尺寸控制不准,使精加工余量不够出现废品。

本文介绍几种实践中摸索出来的简单实用、效率高的梯形螺纹车削方法,可以提高生产效率,缩短加工时间,保证粗加工余量的快速去除和精加工余量的有效预留,从而达到高效、稳定地车削梯形螺纹。

关键词:梯形螺纹强力切削螺旋升角一、梯形螺纹的相关知识梯形螺纹是利用很广泛的传动螺纹,分为米制和英制两种。

英制梯形螺纹的牙型角为29°,我国常见的是米制梯形螺纹,其牙型角为30°。

1.梯形螺纹标记梯形螺纹的标记由螺纹代号、公差代号及旋合长度代号组成,彼此间用“―”离开。

根据国标规定,梯形螺纹代号由种类代号Tr和螺纹“公称直径×导程”表示,由于标准对内螺纹小径D1和外螺纹大径只规定了一种公差带(4H、4h),规定外螺纹小径d的公差地位永远为h的基础偏差为零。

公差等级与中径公差等级数雷同,而对内螺纹大径D4,标准只规定下偏差(即基础偏差)为零,而对上偏差不作规定,因此梯形螺纹仅标记中径公差带,并代表梯形螺纹公差(由表现公差带等级的数字及表现公差带地位的字母组成)螺纹的旋合长度分为三组,分辨称为短旋合长度(S)、中旋合长度(N)和长旋合长度(L)。

在一般情形下,中等旋合长度(N)用得较多,可以不标注。

梯形螺纹副的公差代号分辨注出内、外螺纹的公差带代号,前面是内螺纹公差带代号,后面是外螺纹公差带代号,中间用斜线分隔。

2.标记示例螺纹代号:单线螺纹:Tr40×6-6h-L;Tr:螺纹种类代号(梯形螺纹);40:公称直径;6:导程(对于单线螺纹而言,导程即为螺距);6h:内螺纹公差代号;L:旋合长度代号。