原因分析五原则表格(根本原因版)

- 格式:xls

- 大小:31.50 KB

- 文档页数:1

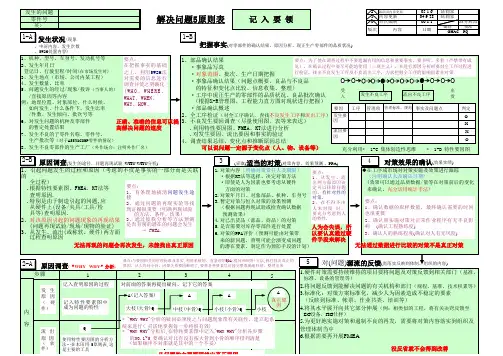

发生状况(现象、申诉内容、发生次数、5W2H处置内容)(使用反面)1、机种、型号、车身号、发动机号等2、发生年月日登记日、行驶里程/时间(在市场发生时)3、发生地点(市场、公司内某工程)4、发生数量、比率5、问题发生的经过/现象/投诉(当事人的)/直接原因等内容例:地理位置、对象部位、什么时候、如何发生、什么条件下、发生比率/件数、发生倾向、批次号等6、对发生问题的机种及零部件的暂定处置结果7、发生不良的子零件名称、零件号、生产批次等(对于ASSY&COMP 零件的情况)8、发生不良零部件的生产工厂(外作场合:注明外作厂名)内容记入要领要点:在把握事实的基础之上,利用5W2H 法对需要的信息进行调查并使之明确化(WHO 、WHERE 、WHAT 、WHEN 、WHY 、HOW 、1、部品确认结果·事象品写真·对象范围、批次、生产日期把握·事象品确认结果(问题点概要、良品与不良品的特征和变化点比较、信息收集、整理)·工序中现正生产的零部件的品质状况、良品批次确认(根据X-R 管理图、工程能力直方图对现状进行把握)·部品确认概述2、全工序检证(对全工序确认,查找不良发生工序和流出工序)3、不良发生要因调查(尽量使用图、表等来表达).利用特性要因图、FMEA 、KT 法进行分析.对发生要因、流出要因和事实的验证4、调查结果总结、变化点和推断原因总结使用特性要因图的分析方法…在本田用5原则表,这是主要的工具充分利用*1-C 集体创造性思维*1-D 特性要因图1-B12345记入查明原因的过程记入特性要素图中成为问题的特性发生原因(硬件)流出原因(软件)对前面的答案再提出疑问、记下它的答案A(记入答案)AA A 大枝(大骨)Q Q中枝(中骨)Q小枝小枝(小骨)Q真正原1、引起问题发生的过程和原因(考虑的不仅是事实的一部分而是关联的全过程).根据特性要素图、FMEA 、KT 法等查明原因..特别是由于制造引起的问题,应从硬件上(设备/夹具/工具/检具等)查明原因.2、对该原因引起的问题现象的再现结果(问题再现试验/现场/现物的验证)3、从发生、流出(或称软、硬件)两方面过程查明原因2-B 1-A 2-A原因,从大骨到小骨,因果关系要清晰明了,要将各种要素尽可能完整准确地归纳、整理出来34要点:为了使在调查过程中不要遗漏有用的信息和重要事实,要多听、多看(严禁带有成见),在确认过程中要尽可能地使用(三现主义)。

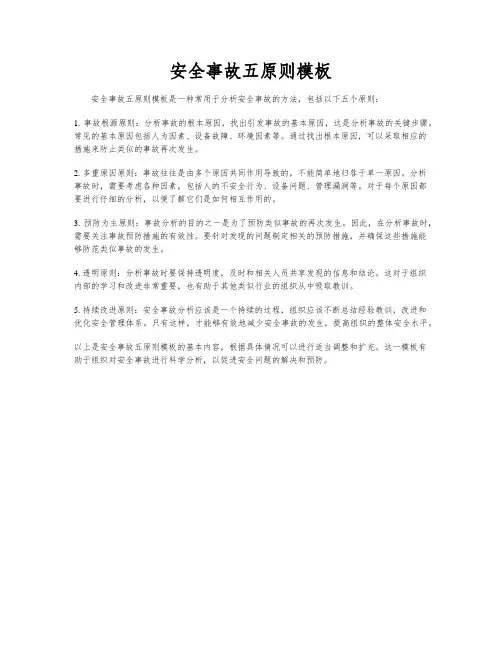

安全事故五原则模板

安全事故五原则模板是一种常用于分析安全事故的方法,包括以下五个原则:

1. 事故根源原则:分析事故的根本原因,找出引发事故的基本原因,这是分析事故的关键步骤。

常见的基本原因包括人为因素、设备故障、环境因素等。

通过找出根本原因,可以采取相应的

措施来防止类似的事故再次发生。

2. 多重原因原则:事故往往是由多个原因共同作用导致的,不能简单地归咎于单一原因。

分析

事故时,需要考虑各种因素,包括人的不安全行为、设备问题、管理漏洞等。

对于每个原因都

要进行仔细的分析,以便了解它们是如何相互作用的。

3. 预防为主原则:事故分析的目的之一是为了预防类似事故的再次发生。

因此,在分析事故时,需要关注事故预防措施的有效性。

要针对发现的问题制定相关的预防措施,并确保这些措施能

够防范类似事故的发生。

4. 透明原则:分析事故时要保持透明度,及时和相关人员共享发现的信息和结论。

这对于组织

内部的学习和改进非常重要,也有助于其他类似行业的组织从中吸取教训。

5. 持续改进原则:安全事故分析应该是一个持续的过程,组织应该不断总结经验教训,改进和

优化安全管理体系。

只有这样,才能够有效地减少安全事故的发生,提高组织的整体安全水平。

以上是安全事故五原则模板的基本内容,根据具体情况可以进行适当调整和扩充。

这一模板有

助于组织对安全事故进行科学分析,以促进安全问题的解决和预防。

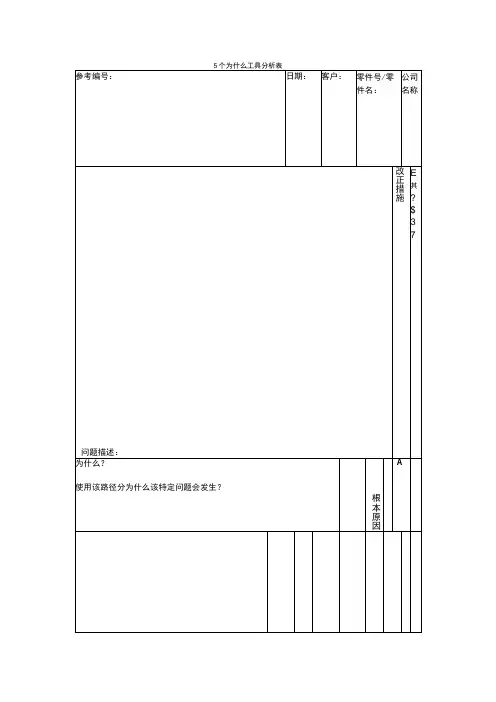

5why分析法模板5why分析法是一种系统性的问题分析方法,通过反复追问“为什么”,找出问题的根本原因,从而解决问题。

这种方法被广泛应用于质量管理、生产管理、故障分析等领域。

下面将为大家介绍一份5why分析法的模板,希望对大家在实际工作中有所帮助。

1. 问题描述。

首先,需要明确问题的描述,这是进行5why分析的前提。

问题描述应该尽量客观、清晰,避免主观臆断。

比如,产品出现了质量问题,或者生产线频繁停机等。

2. 第一问,为什么会出现这个问题?在这一步,需要深入分析问题的表面原因。

可能是因为设备故障、操作不当、材料质量问题等。

需要对问题进行细致的分解,找出可能的原因。

3. 第二问,为什么会出现这个原因?接下来,需要进一步追问为什么会出现这个原因。

可能是因为设备没有进行定期维护、操作人员没有接受专业培训、供应商提供的材料质量不稳定等。

需要找出导致这个原因的更深层次的原因。

4. 第三问,为什么会出现这个更深层次的原因?继续深入追问,找出更深层次的原因。

可能是因为管理不到位、人员流动频繁、市场需求变化等。

需要找出根本原因,而不是停留在表面现象上。

5. 第四问,为什么会出现这个根本原因?再次追问,找出根本原因背后的原因。

可能是因为企业文化问题、管理体系不完善、技术水平不够等。

需要找出问题的根源所在。

6. 第五问,为什么会出现这个根源所在?最后一步,继续深入追问,找出问题的根本所在。

可能是因为企业发展战略不清晰、组织架构不合理、人才储备不足等。

这是问题的最根本的原因。

通过5why分析法,我们可以清晰地找出问题的根本原因,而不是仅仅停留在表面现象上。

这种方法可以帮助我们在解决问题时,不断追问,直至找到问题的根源所在,从而有针对性地解决问题。

当然,在实际应用中,可能会遇到多个原因交织在一起的情况,这时候需要综合考虑,找出主要原因。

同时,还需要注意在追问过程中,避免陷入主观臆断的误区,要以客观事实为依据。

总之,5why分析法是一个简单而又实用的问题分析方法,可以帮助我们更深入地了解问题,并找出解决问题的方法。

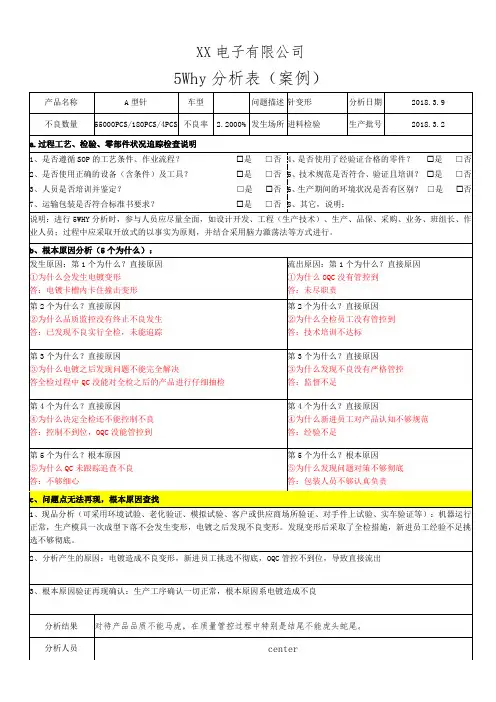

XX电子有限公司5Why分析表(案例)产品名称A型针车型问题描述针变形分析日期2018.3.9 不良数量55000PCS/180PCS/4PCS 不良率 2.2000% 发生场所进料检验生产批号2018.3.2a.过程工艺、检验、零部件状况追踪检查说明1、是否遵循SOP的工艺条件、作业流程?☐是□否 4、是否使用了经验证合格的零件?☐是□否2、是否使用正确的设备(含条件)及工具?☐是□否 5、技术规范是否符合、验证且培训?☐是□否3、人员是否培训并鉴定?□是☐否6、生产期间的环境状况是否有区别?□是☐否7、运输包装是否符合标准书要求?☐是□否 8、其它,说明:说明:进行5WHY分析时,参与人员应尽量全面,如设计开发、工程(生产技术)、生产、品保、采购、业务、班组长、作业人员;过程中应采取开放式的以事实为原则,并结合采用脑力激荡法等方式进行。

b、根本原因分析(5个为什么):发生原因:第1个为什么?直接原因①为什么会发生电镀变形答:电镀卡槽内卡住撞击变形流出原因:第1个为什么?直接原因①为什么OQC没有管控到答:未尽职责第2个为什么?直接原因②为什么品质监控没有终止不良发生答:已发现不良实行全检,未能追踪第2个为什么?直接原因②为什么全检员工没有管控到答:技术培训不达标第3个为什么?直接原因③为什么电镀之后发现问题不能完全解决答全检过程中QC没能对全检之后的产品进行仔细抽检第3个为什么?直接原因③为什么发现不良没有严格管控答:监督不足第4个为什么?直接原因④为什么决定全检还不能控制不良答:控制不到位,OQC没能管控到第4个为什么?直接原因④为什么新进员工对产品认知不够规范答:经验不足第5个为什么?根本原因⑤为什么QC未跟踪追查不良答:不够细心第5个为什么?根本原因⑤为什么发现问题对策不够彻底答:包装人员不够认真负责c、问题点无法再现,根本原因查找1、现品分析(可采用环境试验、老化验证、模拟试验、客户或供应商场所验证、对手件上试验、实车验证等):机器运行正常,生产模具一次成型下落不会发生变形,电镀之后发现不良变形。

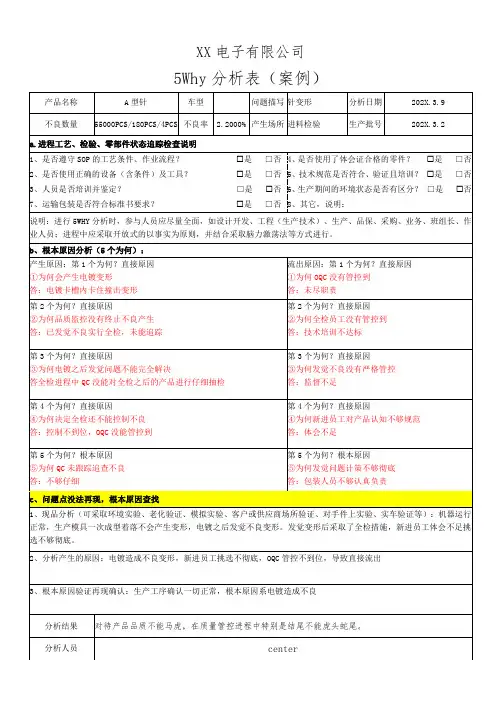

XX电子有限公司5Why分析表(案例)产品名称A型针车型问题描写针变形分析日期202X.3.9 不良数量55000PCS/180PCS/4PCS 不良率 2.2000% 产生场所进料检验生产批号202X.3.2a.进程工艺、检验、零部件状态追踪检查说明1、是否遵守SOP的工艺条件、作业流程?☐是□否 4、是否使用了体会证合格的零件?☐是□否2、是否使用正确的设备(含条件)及工具?☐是□否 5、技术规范是否符合、验证且培训?☐是□否3、人员是否培训并鉴定?□是☐否6、生产期间的环境状态是否有区分?□是☐否7、运输包装是否符合标准书要求?☐是□否 8、其它,说明:说明:进行5WHY分析时,参与人员应尽量全面,如设计开发、工程(生产技术)、生产、品保、采购、业务、班组长、作业人员;进程中应采取开放式的以事实为原则,并结合采取脑力激荡法等方式进行。

b、根本原因分析(5个为何):产生原因:第1个为何?直接原因①为何会产生电镀变形答:电镀卡槽内卡住撞击变形流出原因:第1个为何?直接原因①为何OQC没有管控到答:未尽职责第2个为何?直接原因②为何品质监控没有终止不良产生答:已发觉不良实行全检,未能追踪第2个为何?直接原因②为何全检员工没有管控到答:技术培训不达标第3个为何?直接原因③为何电镀之后发觉问题不能完全解决答全检进程中QC没能对全检之后的产品进行仔细抽检第3个为何?直接原因③为何发觉不良没有严格管控答:监督不足第4个为何?直接原因④为何决定全检还不能控制不良答:控制不到位,OQC没能管控到第4个为何?直接原因④为何新进员工对产品认知不够规范答:体会不足第5个为何?根本原因⑤为何QC未跟踪追查不良答:不够仔细第5个为何?根本原因⑤为何发觉问题计策不够彻底答:包装人员不够认真负责c、问题点没法再现,根本原因查找1、现品分析(可采取环境实验、老化验证、模拟实验、客户或供应商场所验证、对手件上实验、实车验证等):机器运行正常,生产模具一次成型着落不会产生变形,电镀之后发觉不良变形。

5why分析报告模板5why分析是一种精确的分析技术,它能够通过深入的探究,帮助把问题的根源精确的发现出来,然后贯彻5Why分析原则,在把根源真实的发现出来之后,了解原因,还会有助于开发出有效的解决方案。

在实施这种分析技术之前,必须要提供一份5why分析报告模板,以指导分析。

5why分析报告模板包括以下重要内容:1.问题的识别:第一步是明确5why分析的目的,需要重点阐明问题的性质,包括症状、原因等。

2.问题分析:在此步骤中,需要列出具体的步骤,例如:为什么?;接着,再分析第一个问题背后的原因;而后,探究更多深层次的原因,最后,归结出5个具体的原因。

3.问题解决:通过分析和发现原因,便可以解决问题,具体可以采取哪些措施来解决问题,以及可能会遇到哪些困难,做都得做什么准备,都要提前考虑。

4.预防措施:为了避免问题再次发生,需要采取一些预防措施,比如健全管理制度,定期进行内部审计,以及建立监督机制等。

5.结论总结:根据前面的分析结果,总结出结论,总结出本次5why分析的结果。

实际的5why分析工作,是以问题经理的形式进行的,首先,问题经理要识别出风险及问题所在。

接着,识别出来的风险及问题,要进行比较系统和全面的分析,分析时,应当以5why原则来解决问题,在实践中会多次使用,最后,经过多轮讨论,找出问题的根本原因,然后制定合理的解决方案,分析完成后,进行总结,最后经过相关部门审核,再正式报送给客户。

以上就是5why分析报告模板的主要内容,它较好地指导了5why 分析的过程,提供了一种客观、知识熟练的分析技术。

5why分析可以帮助把问题的根源精确地发现出来,根据发现的原因,制定合理的解决方案,把采取的预防措施总结出来,为了避免问题再次发生而采取有效的管理措施,以确保未来的工作顺利进行,最终,可以达到良好的结果。

图9标 题解决问题的5原则工作表 1-B记 入 要 领1-A 发生状况(现象、申诉内容、发生次数、5W2H处置内容)把握事实(对零部件的确认结果、原因分析、现在正在生产的该零部件的品质状况)为了使在调查过程中不要遗漏有用的信息和重要事实,要多听、多看(严禁带有成见) 在确认过程中要尽可能地使用(3现主义),在进行原因分析时,要最大限度使用“特性要素图”例: 1、机种、型号 2、发生的场所(市场,公司内) 3、问题发生时的现象或(当事 人的)申诉 4、发生年月日 5、发生件数 6、对发生问题机种或是零部件 的处置结果在把握事实的基 础之上,利用 5W2H 法 对需 要 的 信息进行调查并 使之明确化1、问题点的概要(测定结果) 2、问题再现试验的结果 3、对问题原因的分析 .利用特性要素图或FMEA, KT法 进行分析 .对原因和事实的验证 4、现在正在生产的零部件的品质 状况(根据X-R管理图 工程能 力表直方图对现状进行把握) 5、问题发生的对象范围(发生率 或个数)和根据 6、尽量使用图,表,柱状图来表达在使用特性要素图时…在广州本田版5原则表中这是主要的工具(使用反面)从大骨到小骨,因果关系要清晰明了设备 人特性材料 方法4、利用KT彼我分析等方法确认现方案中有无替在的 问题-FMEA 3、确认现方面是否已经很成熟(安全、质量等) 2、尽量地找出要素点,并将其明细化 1、将要素向小骨延伸 1-D的特性要素图使用纸的反面* 与特性要素图(鱼刺图)对照,利用系统的、有条理的Q&A(提问和回答)方法,抓住找出真正的原因1-C 的集体创造性思维2-A 查明原因(“WHY1记入查明原因的过程WHY”分析) 2 3 4 5A A 中枝(中骨)Q A 小枝(小骨)Q 小枝 真正原 对前面的答案再提出疑问、记下它的答案 发 生件)2-B 查明原因(发生的途径、问题再现试验, WHY WHY分析)1、造成问题发生的原因 .根据特性要素图 FMEA.KT法等查 明原因. .特别是在制造阶段发生的问题,要 在问题的硬件(设备/夹具/工具/ 检具等)方面查找。