半挂车空气悬架系统设计输入数据表

- 格式:doc

- 大小:29.50 KB

- 文档页数:1

空气悬架设计一、设计所需参数(1)平顺性m1=3000m2=6000前、后轴荷质量(kg)m31=370 m32=590 m4= 汽车前、后非簧载质量(kg)簧载质量绕其质心的转动惯量(kg.m2)M5=驾驶员座椅坐垫上承受的那部分人体质量(kg)k1= k2=K1=205 K2=305 前、后轮胎刚度(N/m)前、后悬架刚度(N/mm)k5= 座椅刚度(N/m)c1= c2= 前、后轮胎垂直阻尼系数(N.s/m)c3= c4= 前、后减震器阻尼系数(N.s/m)c5= 人座椅系统阻尼系数(N.s/m)L1= 座椅中心到簧载质量质心的水平距离(m)(2)操纵稳定性l=3800(mm)轴距I Z整车绕垂直轴线的转动惯量(kg.m2)I XC悬架上质量绕通过悬挂质量重心的X轴的转动惯量(kg.m2) I XZ悬架上质量绕通过悬挂质量重心的X,Z的轴惯性积(kg.m2) K f前轮侧偏刚度(单轮)k r后轮侧偏刚度(单轮)fN前轮回正力矩系数(N.m/rad)rN后轮回正力矩系数(N.m/rad)f E前侧倾转向系数 r E 后侧倾转向系数1φC 前侧倾角刚度(N.m/rad)2φC 后侧倾角刚度(N.m/rad)f D 前侧倾角阻尼(N.m/rad/s)r D 后侧倾角阻尼(N.m/rad/s)h侧倾力臂(m)二、悬架布置要求满载工况:为了在汽车驱动时车身后部能接近水平,所以车身前面要低一些。

δ=0.5-1.5 °。

满载工况前轮中心比后轮中心低31mm 。

轮胎:7.50—20 14PR 最大使用直径尺寸972mm空气弹簧布置:在布置允许的情况下,尽可能把空气弹簧布置在车架以外,以便加大弹簧 的中心距,提高汽车的横向角刚度。

1、 前悬[1] 前桥参数:主销内倾角7.5°,主销后倾角0°。

[2] 满载前桥仰角:动力转向(楔铁3.7°+ 板簧1°=4.7°,增加回正力矩);非动 力转向(楔铁2°+板簧1°=3°)。

空气悬架系统的设置介绍空气悬架系统设置的实质,是选择空气弹簧的弹性、减振器的阻尼力以及车身的高度,以达到安全和舒适性要求。

下面以奥迪汽车装备的空气悬架系统为例予以说明。

1.车身高度几个数据的测量各车桥的规定高度分别存储在控制单元中,首先测量与车身高度有关的几个数据。

①高度x:指车轮中心至挡泥板中部下边缘的距离,单位为mm。

②尺寸a:指轮辅的直径。

③尺寸b:指轮辆上边缘至挡泥板中部下边缘的距离。

然后根据公式x=a/2+b计算车身的高度。

奥迪汽车标准车身高度数值为前桥386mm,后桥384mm(各车型可能有区别)。

奥迪汽车在拆卸和安装悬架控制单元J197之后,必须对可调式空气悬架系统重新编码,然后匹配车身高度的默认位置。

2.悬架工作模式的设置方法以奥迪汽车为例,首先按下控制面板上的“CAR”键,调出MMl 显示屏上的可调式空气悬架系统菜单,然后转动操纵杆,并且按下按钮,就可以设置所需要的悬架模式。

当前模式用白色高亮显示。

当升高或降低悬架时,调整方向用白色的上箭头或下箭头表示。

由于故障或系统限制不允许选择的模式用灰色显示。

(1)自动模式(正常车身高度)。

减振器的特性将调整到本车的最佳状态。

当车速高于120km/h (在高速公路上)时,汽车的车身高度在30s内自动降低l5mm;当车速低于70km/h时,2min后车身高度自动升高,或者在车速低于35km/h时立即降低。

(2)舒适模式(正常车身高度)。

减振器的特性将调整到舒适状态,不执行高速公路降低车身高度功能。

(3)动态模式。

车身高度比正常高度低15mm,减振器自动调整为运动型配置,没有高速公路降低车身高度功能。

(4)野地模式(又称为“模式”)。

当汽车在崎岖不平路面上(例如田间道路)行驶时,可以选择野地模式。

(5)高位模式(又称为“提升模式”)。

3.空气弹簧的放气与充气空气弹簧的放气与充气必须在汽车静止的状态下进行,而且故障存储器中不得有故障信息。

具体操作方法如下:连接专用诊断仪,进入空气悬架系统,选择04功能“基本设置”,然后进入下列显示组一—显示组20:储压器放气;显示组21:前桥放气;显示组22:后桥放气;显示组23:储压器充气(最大压力1.6MPa);显示组24:前桥空气弹簧充气;显示组25:后桥空气弹簧充气。

SR6906TH空气悬架计算书编制/日期:审核/日期:批准/日期:技术中心九米团体车空气悬架计算书一、稳定性计算一)、纵向稳定性汽车的纵向稳定性即保证汽车上坡时不致纵向翻车,其条件为:L2/hg>ψ式中:L2—汽车质心至后轴距离hg—汽车质心高ψ—道路附着系数,取ψ=0.7L2/hg=1466.7/1297 =1.13>0.7满足条件。

因L1>L2,故汽车下坡时也不会纵向翻车。

二)、横向稳定性1.侧倾稳定角β=arctg(B/2hg)式中:B—汽车前轮距根据GB7258-2017《机动车运行安全技术条件》的规定,乘客区满载、行李舱空载,最大侧倾稳定角不允许小于28°空载时:β=arctg(B/2hg)= arctg(2078÷(2×1237))=40°>35°满载时:β=arctg(B/2hg)= arctg(2078÷(2×1297))=38.7°>28°以上计算结果可以看出,SR6906TH客车不仅空载,即使满载也完全满足侧倾稳定角的要求。

2.汽车在横坡上行驶时应保证侧滑发生在侧翻以前即:B/(2hg)>ψ空载时:B/(2hg)= 2078÷(2×1237)=0.84 >0.7满载时:B/(2hg)= 2078÷(2×1297)=0.81 >0.7由此可见,SR6906TH客车可以保证侧滑发生在侧翻以前。

二、侧倾计算一)用整车原始数据及其符号二)悬架刚度的计算1.满载时单边簧上负荷(N )8.92⨯-=uG G P 式中:G 为轴荷,G u 为非簧载质量三)前悬架系统布置前悬架装单只高度阀,空气弹簧的安装高度为260mm,车轮中心至车架下平面距离为175mm 。

1.垂直工况的核算1.1.由于采用全空气悬架系统,选用1007K1161205气囊(带腹腔),空气弹簧承受全部垂直负荷。

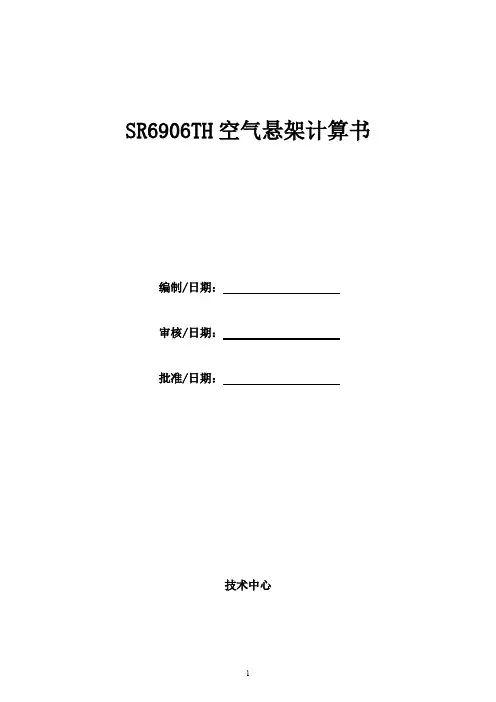

越野车空气悬架控制系统设计说明图3.1空气悬架电子控制系统空气悬架电子控制系统如图3.1所示,系统由空气弹簧、蓄能器、空气压缩机、充放气分配阀、控制器、车高传感器等构成。

能够实现车高的不同档位的调节,越野路况下,可以将车高升至最高,从而提高车辆的越野通过能力,在良好路况下,可以将车高降至最低,从而利于高速行驶的安全性。

目前空气悬架系统只考虑了车姿的升降功能,还未有行驶中防侧翻的功能。

控制器设计时考虑到了功能拓展,在传感器采样通道兼容电压与电流采样功能,在频率量采样通道兼容频率量与开关量采样功能。

3.1控制系统的设计采用MC9S12XEP100单片机,负责采集传感信号,实现CAN总线通讯,输出信号控制输出电路。

由频率量采样电路、模拟量采样电路、驱动电路、CAN总线通讯电路组成,通讯速率250kps。

图3.2硬件系统原理频率量采样电路实现对转速、空气流量传感器等具有脉冲输出的功能信号的采集,同时也能实现对开关信号的采集。

模拟量采样电路可以实现对开关信号的采集,也能实现对方向盘转角、车高角位移、气压、气温等传感器信号的采集。

驱动电路实现对气泵电机继电器的通断控制、悬架充放气阀件的控制。

CAN总线接口电路实现与整车总线的连接,采集车姿指令信息、当前车速信息、行驶操纵信息等信号;实现数据的上传;实现软件升级下载。

1.供电电路设计图3.3供电电路设计设定车载供电为24V,电压波动范围是16V至32V。

如果车载供电电压为12V,则将LM2937-12的输入与输出短接即可。

在此电路设计中增加输入电压钳位保护,利用SMCJ36A将输入电压保护在36V以下,实现对LM2575的保护;利用SMAJ6.0A将单片机工作电压保护在6V以下,防止在调试时操作不当,由于电压过高损坏单片机。

车载传感器可由VCC或+12VDC供电。

2.CAN总线电路设计图3.4CAN总线电路设计相对而言,PCA82C251相对其它芯片TJA1050、TJA1040、具有更广范围的供电电压,因此选用82C51。

半挂车,具有机动灵活、倒车方便和适应性好的特点,这种车可以提高装载量,降低运输成本,提高运输效率。

由于装载量的不同要求,对于车架的承受载荷也有不同,该半挂车的轴距较大,因而对车架的强度与刚度的要求也较高。

对车架的强度与刚度进行了分析计算。

半挂车参数表车架结构设计本车架采用采平板式,为了具有足够的强度和刚度,所设计车架材料选用Q235钢板,采用焊接式结构。

2.1总体布置纵梁是车架的主要承载部件,在半挂车行驶中受弯曲应力。

为了满足半挂车公路运输、道路条件差等使用性能的要求,纵梁采用具有很好抗弯性能的箱形结构,纵梁断面如图2所示。

上翼板是一块覆盖整个车架的大板,图中只截取一部分。

—上典板|厂-下眞板图2纵梁截面示意图为了保证纵梁具有足够的强度,在牵引销座近增加了加强板;为减小局部应力集中,在一些拐角处采用圆弧过渡。

在轮轴座附近也增加了加强板(图1中轮轴座附近)。

由于半挂车较宽,为防止中间局部变形过大,车架的中间增加了倒T形的纵梁加强板。

图3部分加强板示意图2.3横梁横梁是车架中用来连接左右纵梁,构成车架的主要构件。

横梁本身的抗扭性能及其分布直接影响着纵梁的内应力大小及其分布。

本车架的 19根横梁,主要结构形状为槽形 2.4纵梁和横梁的连接车架结构的整体刚度,除和纵梁、横梁自身的刚度有关外,还直接受节点连接刚度的影响, 节点的刚度越大,车架的整体刚度也越大。

因此,正确选择和合理设计横梁和纵梁的节点 结构,是车架设计的重要问题,下面介绍几种节点结构。

一、横梁和纵梁上下翼缘连接(见图4(a ))这种结构有利于提高车架的扭转刚度, 但在受扭严重的情况下,易产生约束扭转,因而在纵梁翼缘处会出现较大内应力。

该结 构形式一般用在半挂车鹅劲区、支承装置处和后悬架支承处。

(c )图4半挂车纵梁和横梁的连接、横梁和纵梁的腹板连接(见图 4 (b ))这种结构刚度较差,允许纵梁截面产生自由翘 曲,不形成约束扭转。

这种结构形式多用在扭转变形较小的车架中部横梁上三、 横梁与纵梁上翼缘和腹板连接(见图 故应用较多。

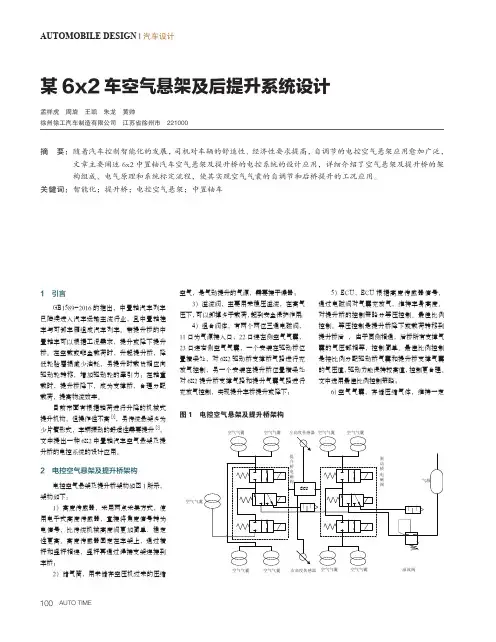

AUTOMOBILE DESIGN | 汽车设计某6x2车空气悬架及后提升系统设计孟祥虎 周旋 王凯 朱龙 黄帅徐州徐工汽车制造有限公司 江苏省徐州市 221000摘 要: 随着汽车控制智能化的发展,司机对车辆的舒适性、经济性要求提高,自调节的电控空气悬架应用愈加广泛,文章主要阐述6x2中置轴汽车空气悬架及提升桥的电控系统的设计应用,详细介绍了空气悬架及提升桥的架构组成、电气原理和系统标定流程,使其实现空气气囊的自调节和后桥提升的工况应用。

关键词:智能化;提升桥;电控空气悬架;中置轴车1 引言GB1589-2016的推出,中置轴汽车列车已陆续进入汽车运输主流行业,且中置轴挂车与可卸车厢组成汽车列车。

带提升桥的中置轴车可以根据工况需求,提升或降下提升桥。

在空载或非全载荷时,升起提升桥,降低轮胎磨损减少油耗,另提升时载货相应向驱动轮转移,增加驱动轮的牵引力;在轴重载时,提升桥降下,成为支撑桥,合理分配载荷,提高物流效率。

目前市面有根据轴荷进行升降的机械式提升机构,但操作性不高[1],另传统悬架多为少片簧形式,车辆振动的舒适性需要提升[2],文中提出一种6x2中置轴汽车空气悬架及提升桥的电控系统的设计应用。

2 电控空气悬架及提升桥架构电控空气悬架及提升桥架构如图1所示,架构如下:1)高度传感器,采用两点采集方式,使用电子式高度传感器,直接将角度信号转为电信号,比传统机械高度阀更加简单,稳定性更高。

高度传感器固定在车架上,通过横杆和竖杆相连,竖杆再通过焊接支架连接到车桥;2)储气筒,用来储存空压机过来的压缩空气,是气动提升的气源,需要接干燥器;3)溢流阀,主要用来稳压溢流,在高气压下,可以卸掉多于载荷,起到安全保护作用;4)组合阀体,有两个两位三通电磁阀,11口为气源接入口,22口连左侧空气气囊,23口连右侧空气气囊,一个安装在驱动桥位置横梁处,对6x2驱动桥支撑桥气路进行充放气控制,另一个安装在提升桥位置横梁处对6x2提升桥支撑气路和提升气囊气路进行充放气控制,实现提升车桥提升或降下;5)ECU,ECU根据高度传感器信号,通过电磁阀对气囊充放气,维持车身高度。

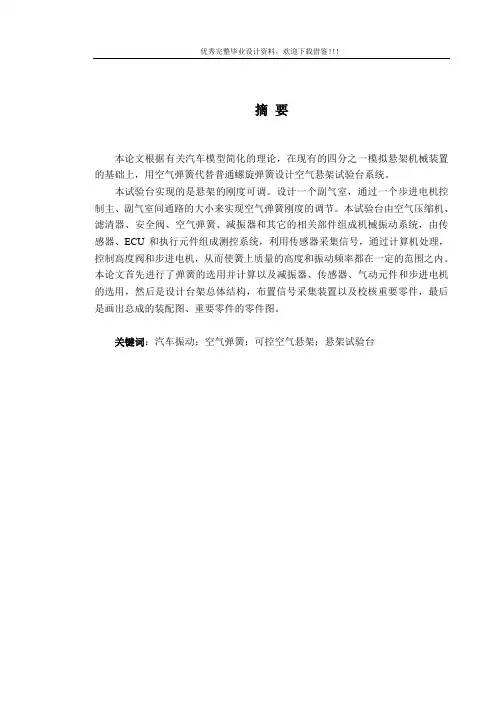

优秀完整毕业设计资料,欢迎下载借鉴!!!摘要本论文根据有关汽车模型简化的理论,在现有的四分之一模拟悬架机械装置的基础上,用空气弹簧代替普通螺旋弹簧设计空气悬架试验台系统。

本试验台实现的是悬架的刚度可调。

设计一个副气室,通过一个步进电机控制主、副气室间通路的大小来实现空气弹簧刚度的调节。

本试验台由空气压缩机、滤清器、安全阀、空气弹簧、减振器和其它的相关部件组成机械振动系统,由传感器、ECU和执行元件组成测控系统,利用传感器采集信号,通过计算机处理,控制高度阀和步进电机,从而使簧上质量的高度和振动频率都在一定的范围之内。

本论文首先进行了弹簧的选用并计算以及减振器、传感器、气动元件和步进电机的选用,然后是设计台架总体结构,布置信号采集装置以及校核重要零件,最后是画出总成的装配图、重要零件的零件图。

关键词:汽车振动;空气弹簧;可控空气悬架;悬架试验台AbstractThe thesis according to the theory which simplifies about the model of vehicle, on the base of a quarter car simulation suspension mechanism rig, the ordinary helical spring is replaced by an air spring, and the air suspension testing rig have been designed.The test rig put the suspension rigidity adjustment into practice. Designs an accessory airspace, controls the pipeline size between the main and the accessory airspace with the stepper motor and realizes the air spring variable stiffness. The mechanical vibrating system of the test rig is composed of the air compressor、the filter、the safety valve、the air spring、the shock absorber and other related parts, the measure and control system is composed of the sensor、ECU and the performance element. Using the sensor gathers signal, then the ECU analyses and controls the height valve and the stepper motor to make the height and the vibration frequency of the objects on the air spring in certain scope. The thesis has first carried on spring selection and calculates as well as the shock absorber, the sensor, the air operated part and the stepper motor selection, then designs the test rig structure, arranges signal gathering equipment and examine the important components, finally draws the assembly drawing and the detail drawings of the important parts.Key Words:Automobile vibration, Air spring, Controllable air suspension, The suspension test rig目录前言 (4)第一章绪论 (5)第二章汽车振动的简化及分析 (10)第三章空气悬架系统元件概述 (14)第四章信号采集、控制元件的选择 (21)第五章机械元件的设计、校核 (25)前言悬架是现代汽车上的重要总成之一,它把车架(或车身)与车轴(或车轮)弹性地连接起来,主要功能是传递作用在车轮和车架(或车身)之间的一切力和力矩,并且缓和由不平路面传给车架(或车身)的冲击载荷,削弱由此引起的承载系统的振动,以保证汽车平顺的行驶。

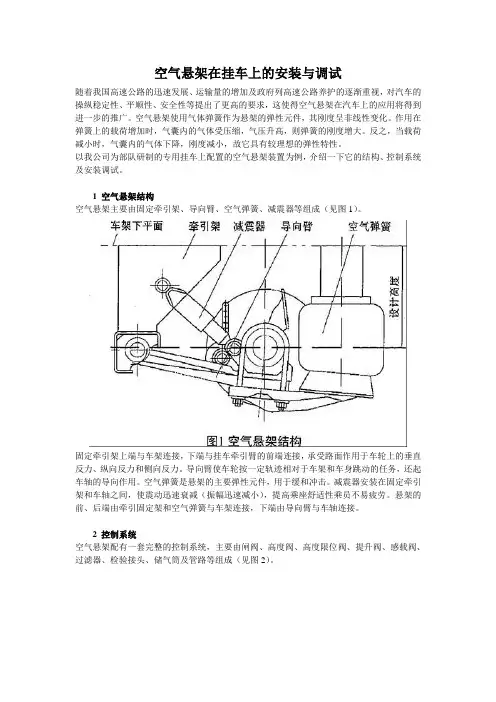

空气悬架在挂车上的安装与调试随着我国高速公路的迅速发展、运输量的增加及政府列高速公路养护的逐渐重视,对汽车的操纵稳定性、平顺性、安全性等提出了更高的要求,这使得空气悬架在汽车上的应用将得到进一步的推广。

空气悬架使用气体弹簧作为悬架的弹性元件,其刚度呈非线性变化。

作用在弹簧上的载荷增加时,气囊内的气体受压缩,气压升高,则弹簧的刚度增大。

反之,当载荷减小时,气囊内的气体下降,刚度减小,故它具有较理想的弹性特性。

以我公司为部队研制的专用挂车上配置的空气悬架装置为例,介绍一下它的结构、控制系统及安装调试。

1 空气悬架结构空气悬架主要由固定牵引架、导向臂、空气弹簧、减震器等组成(见图1)。

固定牵引架上端与车架连接,下端与挂车牵引臂的前端连接,承受路面作用于车轮上的垂直反力、纵向反力和侧向反力。

导向臂使车轮按一定轨迹相对于车架和车身跳动的任务,还起车轴的导向作用。

空气弹簧是悬架的主要弹性元件,用于缓和冲击。

减震器安装在固定牵引架和车轴之间,使震动迅速衰减(振幅迅速减小),提高乘座舒适性乘员不易疲劳。

悬架的前、后端由牵引固定架和空气弹簧与车架连接,下端由导向臂与车轴连接。

2 控制系统空气悬架配有一套完整的控制系统,主要由闸阀、高度阀、高度限位阀、提升阀、感载阀、过滤器、检验接头、储气筒及管路等组成(见图2)。

闸阀控制空气悬架的压力。

当供气压力低于0.5 MPa时闸阀关闭,给制动系统供气。

高于0.5 MPa时闸阀打开制动和悬架系统同时充气。

当悬架系统的压力高于供气系统压力,闸阀关闭防止悬架系统气体倒流。

高度阀调节车架的高度。

高度阀安装在车架上,其上设有一平衡杆连接车轴上,通过调节平衡杆的长度使车轮中心和车架下平面保持设计距离。

满载时空气弹簧的压力增大,车体下降高度阀打开给气囊充气,气囊达到设定的高度后阀自动关闭。

空载时空气弹簧的压力小,车体上升,高度阀打开气囊放气,气囊达到设定的高度后,阀自动关闭。

该阀可使车体保持一定高度,不受载荷的影响。

大客车前空气悬架设计计算说明书毕业设计(论文)开题报告完成;2.设计的目的及意义至少800字,基本内容和技术方案至少400字;3.指导教师意见应从选题的理论或实际价值出发,阐述学生利用的知识、原理、建立的模型正确与否、学生的论证充分否、学生能否完成课题,达到预期的目标。

郑重声明本人郑重声明:所呈交的论文是本人在导师的指导下独立进行研究所取得的研究成果。

除了文中特别加以标注引用的内容外,本论文不包括任何其他个人或集体已经发表或撰写的成果作品。

本人完全意识到本声明的法律后果由本人承担。

本人签名:日期:目录摘要 (1)Abstract (2)1绪论 (3)1.1悬架的概述 (3)1.2悬架的分类 (4)1.3悬架技术的研究现状及发展趋势 (5)2空气悬架结构 (7)2.1空气悬架结构简介 (7)2.2 空气悬架系统的工作原理8 ··························3 空气悬架系统结构方案设计 (10)3.1空气弹簧悬架与机械弹簧悬架比较 (10)3.2空气弹簧的种类及布置问题 (10)3.3高度控制阀 (11)3.4反弹限位 (13)3.5减振器 (13)3.6导向机构的选择及布置............................................................... . (14)4 悬架主要参数的确定 (16)4.1 大客车的结构参数 (16)4.2 悬架静挠度 (18)4.3 悬架动挠度 (18)4.4 悬架弹性特性 (19)5 弹性元件的设计 (20)5.1 空气弹簧力学性能 (21)5.2 高度控制阀 (22)6 悬架导向机构的设计 (24)6.1 悬架导向机构的概述及强度受力计算 (24)6.2 横向稳定杆的选择 (26)6.3 稳定杆的横向载荷及强度 (26)6.4 悬架及整车的刚度 (27)7 减振器机构类型及主要参数的选择计算 (30)7.1 减震器分类 (30)7.2减震器的选定及阻尼力的计算 (32)总结 (34)参考文献 (35)致谢 (36)摘要本设计书首先收集了悬架的一些知识,在此基础上提出了空气悬架优缺点。

半挂车空气悬架与板簧式悬架混装匹配设计作者:暂无来源:《专用汽车》 2015年第6期陈智全沈华林陈林娣佛山市永力泰车轴有限公司广东佛山528000摘要:针对多轴半挂车混装悬挂间相互匹配问题,介绍了混合悬挂结构匹配和载荷调节系统,保证了混合悬挂各车轴轴荷的合理分配,能够满足车辆行驶过程中各种工况的要求,同时有效降低了车辆的油耗,并减少了轮胎磨损。

关键词:空气悬挂板簧式悬挂混合悬挂感载阀载荷调节系统中图分类号:U469.6+1.02文献标识码:A文章编号:1004-0226(2015)06-0096-04第一作者:陈智全,男,1985年生,助理工程师,现从事半挂车悬挂开发设计工作。

l前言多轴半挂车在日常的汽车运输作业中,经常提升其中一轴行驶,这种满载时全部车轴承载,轻载或空载时部分车轴承载的形式,能够有效降低车辆油耗,并减少轮胎磨损。

目前多轴半挂车一般采用带提升全空气悬挂或带提升全板簧式悬挂,带提升全空气悬挂的造价较高,经济性较差;而带提升全板簧式悬挂的结构复杂且可靠性较差,在半挂车上几乎没有应用推广。

为同时满足经济性和可靠性的要求,国外部分企业提出采用空气悬挂与板簧式悬挂混装的混合悬挂解决方案,如图1所示。

混合悬挂是指在同一辆半挂车上同时装配空气悬挂和板簧式悬挂,以三轴车为例,第一轴采用带提升空气悬挂,后两轴采用板簧式悬挂。

混合悬挂相对于全空气悬挂来说,整车生产成本低,同时能够实现部分车轴提升。

本文将重点讨论混合悬挂配置中,两种不同悬挂间的匹配问题。

2匹配方案在混合悬挂配置方案中,板簧式悬挂在车辆载荷变化时钢板弹簧的形变会引起车身高度变化,但由于空气悬挂与板簧式悬挂在机构上相对独立,板簧式悬挂的变化在结构上无法将车轴载荷情况反馈给空气悬挂,可能会导致安装空气悬挂的某一轴出现载荷偏低或偏高的情况,使得轮胎出现严重磨损、车轴及悬挂零部件寿命减少等问题,影响整车的使用性能。

因此,空气悬挂安装高度的设计需考虑板簧式悬挂板簧变形的因素,并采用载荷调节系统将板簧式悬挂的板簧变形反馈给空气悬挂,使空气悬挂能够及时有效地响应板簧式悬挂的变化,同时调整各轴间的载荷分布,避免不良情况的发生。

半挂车空气悬挂与板簧式悬挂混装匹配设计发表时间:2019-03-29T14:58:36.640Z 来源:《基层建设》2019年第1期作者:郭金明[导读] 摘要:文章主要围绕半挂车的空气悬挂和板簧式悬挂的混装匹配设计展开叙述,对半挂车的含义、特点等进行了分析,然后针对空气悬挂和板簧式悬挂分别展开研究,最后从四个方面对空气悬挂和板簧式悬挂两者的混装设计进行了剖析。

赛夫华兰德(厦门)车辆部件有限公司福建厦门 361000摘要:文章主要围绕半挂车的空气悬挂和板簧式悬挂的混装匹配设计展开叙述,对半挂车的含义、特点等进行了分析,然后针对空气悬挂和板簧式悬挂分别展开研究,最后从四个方面对空气悬挂和板簧式悬挂两者的混装设计进行了剖析。

近几年来,随着经济迅速增长,运输车的使用量不断增多,文章主要是希望能够通过空气悬挂和板簧式悬挂两者的结合设计,不断提升运输汽车的整体性能,同时又满足经济性的要求,从而更好地帮助工作人员展开工作,不断推动该行业的发展和进步。

关键词:半挂车;空气悬挂;板簧式悬挂;混装1、前言随着社会发展进程的不断加快,我国的运输业也在迅速发展的过程中,伴随着运输业的快速进步,相关人员逐渐针对运输汽车及悬挂系统展开研究,希望可以通过一些措施不断提升汽车的整体性能。

另一方面,现在运输量不断增多也会给运输车的安全行驶带来很多安全隐患,为了提高运输的效率,很多车辆都会通过提升速度来解决这个问题,但是随之而来的就是安全问题。

文章之所以对空气悬挂和板簧式悬挂展开混装设计的研究,是因为两者结合不仅可以同时满足可靠性和经济性要求,还能够减少安全隐患。

2、关于半挂车的概述2.1半挂车的含义、特点半挂车是指车轴被设置在车辆中心后面的一种挂车,该种挂车内部的联结装置可以将水平力和垂直力传递到牵引车。

半挂式汽车,相较于单体式具有一定的优点,最明显的优势就是使用半挂式运输车其运输效率能够明显提升百分之三十到五十,也可以在很大程度上减少运输成本。

读取测量值块测量值块 001读数 01空读数 02促动器供电电压 (公差带 8.5 V至 15.5 V读数 03车速 (0 -255 km/h读数 04各种状态0位 = 检测到极限高度(警告灯闪烁 =1/未检测到极限高度 =0 1位 = 驱动过程中检测到失真 =1/未检测到失真 =02位 = 检测到车辆倾斜 =1/未检测到车辆倾斜 =03位 = 检测到控制要求 =1/未检测到控制要求 =04位保留5位 = 检测到拖车牵引 =1/ 未检测到拖车牵引 =06位 = 起动机端子 50启动 =1/起动机端子 50未启动 =0测量值块 002读数 01车门状态(车门关闭 /车门打开 /锁止 /不可信读数 02尾门(尾门打开 /尾门关闭 /锁止 /不可信读数 03右侧电压幅度传感器电源 (0 - 6.375 V读数 04左侧电压幅度传感器电源 (0 - 6.375 V测量值块 003读数 01蓄能器压力 (0 -25.5 bar读数 02当前压力传感器信号 (0 -25.5 bar读数 03压力传感器供电电压 (0 -6.375 V读数 04空测量值块 004读数 01相对标准高度的高度偏差,左前 (-127 -128 mm读数 02相对标准高度的高度偏差,右前 (-127 -128 mm读数 03相对标准高度的高度偏差,左后 (-127 -128 mm读数 04相对标准高度的高度偏差,右后 (-127 -128 mm测量值块 005读数 01车辆绝对高度,左前(车轮中央至挡泥板 (0 -535.5 mm 读数 02 车辆绝对高度,右前(车轮中央至挡泥板 (0 -535.5 mm 读数 03 车辆绝对高度,左后(车轮中央至挡泥板 (0 -535.5 mm 读数 04 车辆绝对高度,右后(车轮中央至挡泥板 (0 -535.5 mm测量值块 006读数 01计算模式压缩机温度 (-50...-205 ℃读数 02测得的压缩机温度 (-50 - 205 ℃读数 03可能来自存储器的调节 (是 /否读数 04压缩机继电器 (继电器接通 /继电器切断测量值块 007读数 01电磁阀降低 (开 /关读数 02蓄压阀 (开 /关读数 03压缩机继电器 (开 /关读数 04当前压力传感器信号 (0 -25.5 bar测量值块 008读数 01左前空气弹簧阀 (开 /关读数 02右前空气弹簧阀 (开 /关读数 03左后空气弹簧阀 (开 /关读数 04右后空气弹簧阀 (开 /关测量值块 009读数 01自适应悬架状态1 = 休眠10 = 不相关11 = 不相关20 = 标准 1模式21 = 标准 1,发动机关闭,车门打开 22 = 标准 1,发动机关闭,车门关闭 30 = 标准 2模式31 = 标准 2,发动机运行,车门打开 32 = 标准 2,发动机运行,车门关闭 33 = 停止模式40 = 驱动模式44 = 动态高度状态下驾驶45 = 在高速公路模式中驾驶55 = 自动高度状态下驾驶88 = 高度提升状态下驾驶100 = 驾驶,没有调节111 = 起重机读数 02减震器紧急运行定义0位 =制动器模块停用1位 =固定电流减震器控制2位 =无源减震器读数 03自适应悬架状态0位 = 检测到极限高度(警告灯闪烁 =1/未检测到极限高度 =0 1位 = 驱动过程中检测到失真 =1/未检测到失真 =02位 = 检测到车辆倾斜 =1/未检测到车辆倾斜 =03位 = 检测到控制要求 =1/未检测到控制要求 =04位 = 保留5位 = 检测到拖车牵引 =1/未检测到拖车牵引 =06位 = 起动机端子 50启动 =1/起动机端子 50未启动 =0读数 04空测量值块 010读数 01紧急运行定义 1,高度0位 = 无自适应悬架1位 = 压缩机没有打开,只有使用足够的蓄能器压力才能抬升 2位 = 禁用蓄能器功能3位 = 禁用蓄能器功能和负荷测量4位 = 使用温度模型监控压缩机运行5位 = 使用右侧的传感器进行车轴方向平均值计算,只调节标准高度 6位 = 使用左侧的传感器进行车轴方向平均值计算,只调节标准高度 7位 = 使用右前传感器进行前桥的平均值调整读数 02紧急运行定义 2,高度0位 = 使用左前传感器进行前桥的平均值调整1位 = 使用右后传感器进行前桥的平均值调整2位 = 使用左后传感器进行后桥的平均值调整3位 = 打开车门进行调整4位 = 不根据速度进行高度调整,无法选择高位5位 = 无法降低车辆6位 = 牵引时的自适应悬架7位 = 自适应悬架未校准读数 030位 = 使用 CAN" 车速 " 信息替代 " 发动机运行 "1位 = 发动机打开时使用慢滤器和压缩机进行标准高度调整 2位 = 点火开关打开时使用慢滤器和压缩机进行标准高度调整 3位 = 响应 ESP 故障4位 = 驾驶过程中降低至标准高度,随后锁定高位并停用调整 5位 = 自适应悬架,只通过车速进行静止 /驾驶转换6位 = ESP强制启用7位 = 降低至标准高度,随后停用调整读数 04空测量值块 011读数 01相对于左前默认值的高度偏差 (-127 -128 mm读数 02相对于右前默认值的高度偏差 (-127 -128 mm读数 03相对于左后默认值的高度偏差 (-127 -128 mm读数 04相对于右后默认值的高度偏差 (-127 -128 mm测量值块 012读数 01左前车身加速信号 (0 - 5.1 V读数 02右前车身加速信号 (0 - 5.1 V读数 03后部车身加速信号 (0 - 5.1 V读数 04电源电压,车身加速传感器 (0 - 16.575 V测量值块 013读数 01左前减震器阀电流 (0 - 2040 mA读数 02右前减震器阀电流 (0 - 2040 mA读数 03左后减震器阀电流 (0 - 2040 mA读数04 右后减震器阀电流(0 - 2040 mA)测量值块014 读数01 左前减震器阀电流(0 - 2040 mA)读数02 左前减震器启用脉冲宽度(0 - 99.6 %)读数03 右前减震器阀电流(0 - 2040 mA)读数04 右前减震器启用脉冲宽度(0 - 99.6 %)测量值块015 读数01 左后减震器阀电流(0 - 2040 mA)读数02 左后减震器启用脉冲宽度(0 - 99.6 %)读数03 右后减震器阀电流(0 - 2040 mA)读数04 右后减震器启用脉冲宽度(0 - 99.6 %)测量值块016 读数01 MMI运行状态1 0位 = 保留1位 = 保留 2位 = 动态模式 3位 = 自动模式 4位 = 抬升模式 5位 = 保留 6位 = 保留7位 = 保留读数02 MMI运行状态2 0位 = Raise_vehicle 1位 = Lower_vehicle2位 = 牵引 3位 = 起重机模式 4位 = 保留 5位 = 舒适模式读数03 降低高度灯启动状态(开/关/闪烁)读数04 警告灯启动状态(开/关/闪烁)测量值块017 读数01 当前减震器检测规格(舒适/标准/运动1/运动2)读数02 默认位置规定值(低位/标准/高位)读数03 低位默认位置 0 = 没有低位 1 = 低位1 2 = 低位2/高速公路降低读数04 空测量值块019 读数01 计算模式压缩机温度(-80...-300 ℃)读数02 压缩机继电器(继电器接通/继电器切断)读数03 压缩机启动 0位 = 压缩机运行 1位 = 允许使用压缩机提升 2位 = 允许蓄压器蓄能 3位 = 发动机运行数值或发动机运行替代值 4位 = 超过压缩机启动速度 5位 = 由于违反了最小启动高度,要求启动压缩机 6位 = 没有停用响应(例如,起动)以防止打开压缩机 7位 = 由于过热或EP监控压缩机运行被锁定,请求压缩机抬升车辆读数04 空测量值块20 读数01 控制器状态 0位 = 运输模式 1位 = 负荷模式 2位 = 起重机模式 3位 = 控制关闭 4位 = 默认位置未学习读数02 拖车牵引 0位 = 牵引读数03 空读数04 空测量值块21 读数01 ABS调节 0 = 无ABS调节 1 = ABS 调节 255 = SNA(信号不可用)读数02 ESP接通 0 = ESP未启动 1 = ESP启动 255 = SNA(信号不可用)读数03 ESP系统启动 0 = 正常 1 = 错误 255 = SNA(信号不可用)读数04 制动器压力457.2 = 错误 459.0 = SNA(信号不可用)测量值块22 读数01 停止 0 = 未检测到停止 1 = 检测到停止 255 = SNA(信号不可用)读数02 切断级(0 - 6) 0 = 0级1 = 1级 2 = 2级 3 = 3级 4 = 4级(运输模式) 5 = 5级(MMI切断2预警) 6 = 6级读数03 不相关读数04 挂车 0位 = 检测到拖车 1位 = 当前接收到的拖车信息已过期 2位 = SNA(信号不可用)测量值块23 读数01 转向角速率(-1435.1 - 1435.1 ° /s)读数02 发动机转速(0 - 13005 rpm)读数03 端子15(0/1) 0 = 点火开关关闭 1 = 点火开关打开 255 = SNA(信号不可用)读数04端子X(0/1) 0 = 基本状态关闭 1 = 端子X启动 255 = SNA(信号不可用)测量值块24 读数01 清除计数器读数02 km读数读数03 年读数04 月测量值块25 读数01 日读数02 小时读数03 分钟读数04 秒测量值块125 读数01 发动机控制单元CAN信息读数02 制动器控制单元CAN信息读数03 转向角传感器CAN 信息读数04 电子点火开关CAN信息如果显示1,从相关的控制单元发出的CAN 信息。

半挂车罐车产品数据表

编号:产品名称产品型号

产品编号特种设备代码

车辆VIN码产品标准

罐车

总质量kg整备质量kg最大允许充装量kg

后悬mm离去角°设计限速

平直

路面

km/h 转弯km/h

介质名称(品种)轴距mm

满载时

轴荷分配

牵引销轴

介质编

号

介质危害性后轴kg 外廓尺寸(长×宽×

高)

mm适用环境温度℃

罐体

性能参数

罐体容积m3罐体内径mm 设计压力MPa最高设计温度℃工作压力MPa最低设计温度℃最大允许工作压力MPa罐体外总长mm 腐蚀裕量mm焊接接头系数

罐体

材料

筒体单位容积充装量t/m3

封头罐体设计使用年限年

设计

厚度

筒体mm

绝

热

结

构

绝热材

料

封头mm厚度mm

检验试验

耐压试验压力MPa气密性试验压力MPa

无损检测方法无损检测比例%

热处理方式热处理温度℃气体置换后压力MPa罐体内气体含氧量%

安全附件、仪表和装卸附件

名称型号规格数量制造单位名称

制造监检情况

监检机构名称

监检机构

统一社会信用代码

监检机构

核准证编号。