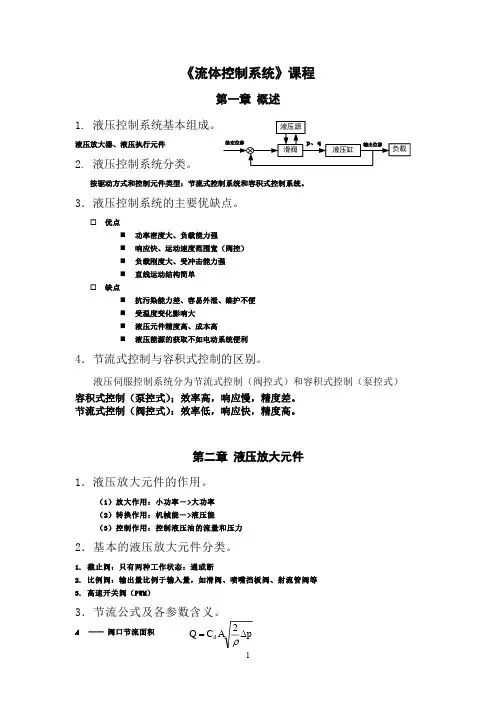

第六章 电液伺服系统与比例系统

- 格式:pdf

- 大小:806.61 KB

- 文档页数:66

电液伺服阀和电液比例阀的概述摘要 介绍了电液伺服阀和电液比例阀的组成及功能特点,同时对两种阀进行了比较,得出两种阀的使用特点和使用场合。

关键词 电液伺服阀 电液比例阀 闭环控制 力矩马达 比例电磁铁 反馈装置1.前沿阀对流量的控制可以分为两种: 一种是开关控制:要么全开、要么全关,流量要么最大、要么最小,没有中间状态,如普通的电磁换向阀、电液换向阀。

另一种是连续控制:阀口可以根据需要打开任意一个开度,由此控制通过流量的大小,这类阀有手动控制的,如节流阀,也有电控的,如比例阀、伺服阀。

所以使用比例阀或伺服阀的目的就是:以电控方式实现对流量的节流、压力控制。

2.电液伺服阀电液伺服阀是一种自动控制阀,它既是电液转换组件,又是功率放大组件,其功用是将小功率的模拟量电信号输入转换为随电信号大小和极性变化、且快速响应的大功率液压能[能量(或)和压力]输出,从而实现对液压执行器位移(或转速)、速度(或角速度)、加速度(或角加速度)和力(或转矩)的控制。

电液伺服阀通常由电气-机械转换器、液压放大器(先导阀和功率级主阀)和检测机构组成。

电液伺服阀的基本组成有前置级液压放大器的伺服阀,无论是射流放大器还是喷嘴挡板放大器,其产生阀芯驱动力都要比比例电磁铁大得多(高一个数量级)。

就这个意义上讲,伺服阀阀芯卡滞的几率比比例阀小。

特别是射流管伺服阀的射流放大器因为没有压力负反馈,前置级流量增益与压力增益都较高,推动阀芯的力更大,所以伺服阀有更高的分辨率和较小的滞环。

简单地说,所谓伺服系统就是带有负反馈的控制系统,而伺服阀就是带有负反馈的控制阀。

伺服阀的主阀一般来说和换向阀一样是滑阀结构,只不过阀芯的换向不是靠电磁铁来推动,而是靠前置级阀输出的液压力来推动,这一点和电液换向阀比较相似,只不过电液换向阀的前置级阀是电磁换向阀,而伺服阀的前置级阀是动态特性比较好的喷嘴挡板阀或射流管阀。

伺服阀的主阀是靠前置级阀的输出压力来控制的,而前置级阀的压力则来自于伺服阀的入口p,假如p口的压力不足,前置级阀就不能输出足够的压力来推动主阀芯动作。

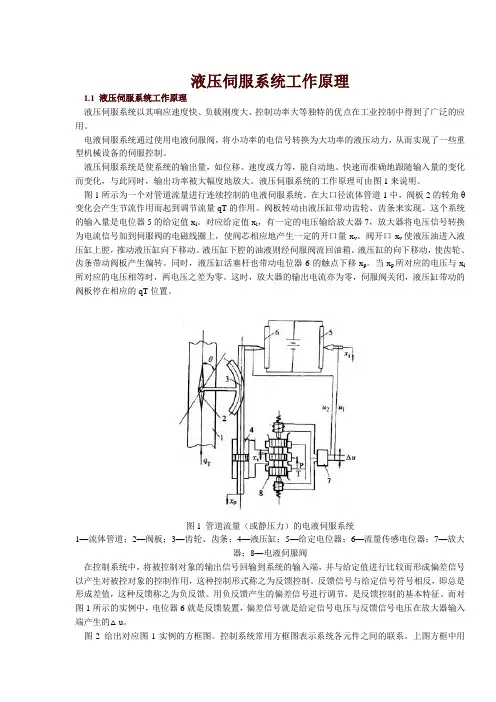

液压伺服系统工作原理1.1 液压伺服系统工作原理液压伺服系统以其响应速度快、负载刚度大、控制功率大等独特的优点在工业控制中得到了广泛的应用。

电液伺服系统通过使用电液伺服阀,将小功率的电信号转换为大功率的液压动力,从而实现了一些重型机械设备的伺服控制。

液压伺服系统是使系统的输出量,如位移、速度或力等,能自动地、快速而准确地跟随输入量的变化而变化,与此同时,输出功率被大幅度地放大。

液压伺服系统的工作原理可由图1来说明。

图1所示为一个对管道流量进行连续控制的电液伺服系统。

在大口径流体管道1中,阀板2的转角θ变化会产生节流作用而起到调节流量qT的作用。

阀板转动由液压缸带动齿轮、齿条来实现。

这个系统的输入量是电位器5的给定值x i。

对应给定值x i,有一定的电压输给放大器7,放大器将电压信号转换为电流信号加到伺服阀的电磁线圈上,使阀芯相应地产生一定的开口量x v。

阀开口x v使液压油进入液压缸上腔,推动液压缸向下移动。

液压缸下腔的油液则经伺服阀流回油箱。

液压缸的向下移动,使齿轮、齿条带动阀板产生偏转。

同时,液压缸活塞杆也带动电位器6的触点下移x p。

当x p所对应的电压与x i 所对应的电压相等时,两电压之差为零。

这时,放大器的输出电流亦为零,伺服阀关闭,液压缸带动的阀板停在相应的qT位置。

图1 管道流量(或静压力)的电液伺服系统1—流体管道;2—阀板;3—齿轮、齿条;4—液压缸;5—给定电位器;6—流量传感电位器;7—放大器;8—电液伺服阀在控制系统中,将被控制对象的输出信号回输到系统的输入端,并与给定值进行比较而形成偏差信号以产生对被控对象的控制作用,这种控制形式称之为反馈控制。

反馈信号与给定信号符号相反,即总是形成差值,这种反馈称之为负反馈。

用负反馈产生的偏差信号进行调节,是反馈控制的基本特征。

而对图1所示的实例中,电位器6就是反馈装置,偏差信号就是给定信号电压与反馈信号电压在放大器输入端产生的△u。

第二章 液压放大元件 习题1. 有一零开口全周通油的四边滑阀,其直径m d 3108-⨯=,径向间隙m r c 6105-⨯=,供油压力Pa p s 51070⨯=,采用10号航空液压油在40C ︒工作,流量系数62.0=d C ,求阀的零位系数。

s pa ⋅⨯=-2104.1μ3/870m kg =ρ解:对于全开口的阀,d W π=由零开口四边滑阀零位系数s m p w C K s d q /4.1870/107010814.362.02530=⨯⨯⨯⨯=⋅=-ρ()s p m r K a c c ⋅⨯=⨯⨯⨯⨯⨯⨯⨯=⋅=----/104.4104.13210814.310514.33231223620μπ m p K K r p C K a c q c s dp /1018.332110020⨯==⋅=πρμ2. 已知一正开口量m U 31005.0-⨯=的四边滑阀,在供油压力Pa p s 51070⨯=下测得零位泄漏流量min /5L q c =,求阀的三个零位系数。

解:正开口四边滑阀零位系数ρsd q p wc k 20= ssd co p p wuc k ρ=ρsd c p wuc q 2=s m q K cq /67.11005.060/1052330=⨯⨯==--ν s a s c c p m p q K ⋅--⨯=⨯⨯⨯==/1095.51070260/1052312530 m p K K K a c q p /1081.211000⨯==3. 一零开口全周通油的四边滑阀,其直径m d 3108-⨯=,供油压力Pa p s 510210⨯=,最大开口量m x m 30105.0-⨯=,求最大空载稳态液动力。

解:全开口的阀d W π= 最大空载液动力:4.113105.010********.343.043.035300=⨯⨯⨯⨯⨯⨯⨯=⋅⋅=--⋅m s s x p W F4. 有一阀控系统,阀为零开口四边滑阀,供油压力Pa p s 510210⨯=,系统稳定性要求阀的流量增益s m K q /072.220=,试设计计算滑阀的直径d 的最大开口量m x 0。

第七章液压伺服与比例控制系统基本知识第一节概述液压传动的三个阶段:开关控制、伺服控制和比例控制。

在普通液压传动系统应用中,控制方式无论是采用手动、电磁、电液等形式,还是采用计算机或可编程控制器(PLC),都属于开关式点位控制方式,控制精度和调节性能不高。

狭义上讲,伺服系统是指输出能以一定精度跟随输入的位置控制系统。

目前常把各种机械量(位移、速度和力)的自动控制系统统称为伺服系统。

故液压伺服系统是指以液压为动力的机械量自动控制系统。

系统中信号的传输和控制部分如采用电气,则为电液伺服系统,也属于液压伺服系统的范畴。

和电气伺服系统相比,液压伺服系统具有体积小、重量轻、响应快等优点。

液压伺服控制组成框图(图7-1)指令元件:按要求给出控制信号的器件,如计算机、可编程控制器、指令电位器或其它电器等;检测反馈元件:检测被控制量,给出系统的反馈信号,如各种类型的传感器;比较元件:把具有相同形式和量纲的输入控制信号与反馈信号加以比较,给出偏差信号。

比较元件有时不一定单独存在,而是与指令元件反馈检测元件及放大器组合在一起,由一个结构元件完成;放大、转换和控制元件:将偏差信号放大,并作为能量形式转换(电—液;机—液等),变成液压信号,去控制执行元件(液压缸、液压马达等)运动。

一般是放大器、伺服阀、电液伺服阀等;执行元件:直接对被控对象起作用的元件。

如液压缸、液压马达等;被控对象:液压系统的控制对象,一般是各类负载装置。

按被控制量是否被检测与反馈:开环控制系统,闭环控制系统。

按液压控制元件的不同:阀控系统,泵控系统。

按信号产生和传递方式的不同:机械—液压伺服系统,电气—液压伺服系统。

按被控对象的不同:流量控制,压力控制,位置控制,速度控制,复合控制。

按输入信号的变化规律:定值控制,程序控制,伺服控制。

液压伺服控制系统的优点:系统刚度大、控制精度高、响应速度快,可以快速启动、停止和反向。

缺点:其控制元件(只要是各类伺服阀)和执行元件因为加工精度高,所以价格贵、怕污染,对液压油的要求高。