乙烯装置流程图(实际)(推荐文档)

- 格式:doc

- 大小:3.40 MB

- 文档页数:15

乙烯装置工艺流程乙烯装置工艺流程是指通过一系列的化学反应和物理操作将石油炼制工艺中的乙烷转化为乙烯的过程。

乙烯被广泛应用于塑料、橡胶、纺织、化学纤维、合成橡胶等行业。

乙烯装置工艺流程主要包括原料处理、烷烃裂解和产品分离三个主要步骤。

首先是原料处理阶段。

乙烯装置的主要原料是来自炼油厂的乙烷。

首先将乙烷经过吸湿、除氧、脱硫等处理过程,去除其中的杂质和有害物质。

然后将乙烷经过压缩和加热,使其达到合适的反应温度和压力。

接下来是烷烃裂解阶段。

将处理后的乙烷送入炼油炉内,通过加热和催化剂的作用,将乙烷分解为乙烯和一氢化合物。

这个过程称为烷烃裂解。

在这个过程中,需要控制好温度、压力和催化剂的用量,以达到最佳的产率和选择性。

最后是产品分离阶段。

经过烷烃裂解后,产生的混合气体中含有乙烯、乙烷、丙烷、丙烯等多种组分。

这些组分需要通过分离装置进行分离和纯化。

常用的分离装置有分馏塔、冷凝器、吸收塔等。

通过不同的温度和压力条件,将不同沸点和溶解度的组分分离出来,得到纯净的乙烯产品。

乙烯装置工艺流程中还包括一些辅助操作和单位,如冷却水循环系统、废气处理系统、催化剂循环系统等。

这些系统和单位的设计和运行对于整个乙烯装置的稳定运行和产品质量的控制十分重要。

乙烯装置工艺流程除了以上主要步骤外,还需要对反应过程进行监控和控制。

通过实时监测反应温度、压力、催化剂的活性等关键参数,并及时调整操作条件,以确保乙烯装置的安全和高效运行。

总之,乙烯装置工艺流程是一个复杂的过程,需要在严格的控制条件下进行操作。

通过原料处理、烷烃裂解和产品分离等步骤,将炼油厂的乙烷转化为纯净的乙烯产品。

这个过程对于乙烯产量和质量的控制有着重要的影响,也对环境保护和能源消耗具有重要意义。

福炼乙烯装置利用炼厂直馏轻石脑油和直馏重石脑油(LVN/HVN)、加氢尾油(HVGO)、加氢裂化轻石脑油(HCN)、裂解汽油加氢装置C5循环组分、来自于芳烃抽提装置的C6提余油、炼厂饱和C3/C4液化气、循环乙烷、循环丙烷等原料,通过高温裂解,深冷分离产出主产品乙烯和丙烯以及付产品C3液化气(也可以切换到循环裂解丙烷)、丁二烯、MTBE/丁烯-1、甲烷、氢气、粗裂解汽油和裂解燃料油(由裂解柴油和裂解燃料油混合而成)。

装置的乙烯、丙烯产品送至下游生产聚乙烯、聚丙烯产品。

乙烯联合装置主要由裂解、压缩、分离、低温罐区、汽油加氢、混合碳四处理等装置。

乙烯联合装置工艺流程简述:1、裂解工序接收来自界外的炼厂C3/C4、粗混合C4、C5循环物流、分离部分返回的循环乙烷/循环丙烷、芳烃提余油、轻石脑油、重石脑油、以及加氢裂化石脑油(HCN),分别送入SL-1型及SL-2型炉内,加稀释蒸汽(DS)进行裂解,得到的裂解气(即:氢气、甲烷、乙烯、乙烷、丙烯、丙烷、丁二烯、裂解汽油、裂解燃料油等组分的混合物)经废热锅炉急冷,油冷、水冷至常温,回收部分热量,并把其中大部分油类产品分离后送入后续工序。

负责接收从界外来的高压锅炉给水并将其转化为压力11.7Mpa、温度500~525℃的超高压蒸汽(VHS)。

接收本装置分离工序返回的甲烷氢及从界外补充的碳三/碳四等物料经混合、汽化后做为裂解炉燃料气。

2、压缩工序将来自裂解工序的裂解气,经五段压缩后,将压力提高到4.173 MPag,为深冷分离提供条件。

裂解气在压缩过程中,逐段冷却和分离,除去重烃和水,并在三段出口设有碱洗,除去裂解气中的酸性气体,为分离系统提供合格的裂解气。

制冷系统由丙烯制冷系统和乙烯、甲烷二元制冷系统构成,为深冷分离提供-40℃,-27℃,-3℃、13℃四个级别的丙烯冷剂;-40℃~-135℃的二元冷剂。

丙烯、二元制冷系统为多段压缩,多级节流的封闭循环系统。

乙烯装置工艺流程乙烯是一种重要的化工原料,广泛应用于塑料、橡胶、合成纤维等行业。

乙烯装置是指生产乙烯的工业生产装置,其工艺流程包括原料制备、裂解、分离、净化和产品回收等环节。

下面将详细介绍乙烯装置的工艺流程。

原料制备乙烯的生产原料主要是石油和天然气。

在乙烯装置中,石油和天然气经过蒸馏、裂解等工艺处理后,得到乙烯的原料乙烷和丙烷。

这些原料经过精制后,成为裂解反应的原料。

裂解裂解是乙烯装置中最关键的环节,也是乙烯生产的核心工艺。

裂解是指将乙烷和丙烷等碳氢化合物在高温下分解成乙烯和丙烯的化学反应。

裂解反应通常在裂解炉中进行,通过加热原料并控制反应条件,促使原料分子发生断裂,生成乙烯和丙烯。

分离裂解反应生成的乙烯和丙烯需要进行分离,以获得高纯度的乙烯产品。

分离过程主要包括粗分离和精馏两个阶段。

在粗分离阶段,通过冷凝和蒸馏等方法将混合气体中的乙烯和丙烯分离出来。

在精馏阶段,进一步提高乙烯的纯度,得到合格的乙烯产品。

净化乙烯产品在分离后需要进行净化处理,以去除杂质和提高产品的品质。

净化过程主要包括脱硫、脱氢氯化和脱水等步骤。

脱硫是指去除乙烯中的硫化氢和硫醇等硫化物,脱氢氯化是指去除乙烯中的氯化氢,脱水是指去除乙烯中的水分。

这些净化步骤可以通过化学吸收、吸附和膜分离等方法实现。

产品回收乙烯装置生产的乙烯产品需要进行回收和储存,以便后续加工和运输。

产品回收主要包括冷凝、压缩和储存等步骤。

在冷凝过程中,将乙烯气体冷却成液体,然后通过压缩将液体乙烯压缩成高压液体或气体,最终储存在储罐中。

综上所述,乙烯装置的工艺流程包括原料制备、裂解、分离、净化和产品回收等环节。

这些环节相互配合,共同完成乙烯的生产过程,为乙烯产品的生产提供了可靠的工艺保障。

乙烯装置的工艺流程不仅涉及化学原理和工艺技术,还涉及设备设计和自动控制等多个领域,是一项综合性的工程技术。

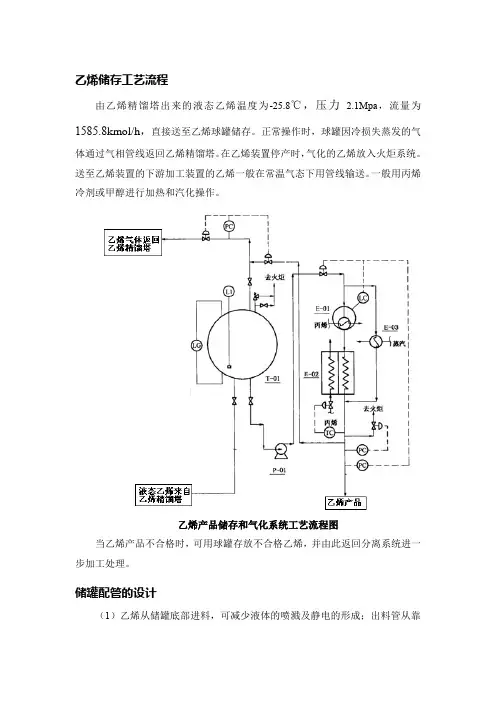

乙烯储存工艺流程

由乙烯精馏塔出来的液态乙烯温度为-25.8℃,压力 2.1Mpa,流量为1585.8kmol/h,直接送至乙烯球罐储存。

正常操作时,球罐因冷损失蒸发的气体通过气相管线返回乙烯精馏塔。

在乙烯装置停产时,气化的乙烯放入火炬系统。

送至乙烯装置的下游加工装置的乙烯一般在常温气态下用管线输送。

一般用丙烯冷剂或甲醇进行加热和汽化操作。

乙烯产品储存和气化系统工艺流程图

当乙烯产品不合格时,可用球罐存放不合格乙烯,并由此返回分离系统进一步加工处理。

储罐配管的设计

(1)乙烯从储罐底部进料,可减少液体的喷溅及静电的形成;出料管从靠

近罐底部处引出。

(2)水喷淋系统。

由于乙烯为可燃液体,故需设置水喷淋系统,在火灾时,往储罐顶部喷水冷却。

(3)在氮气供应管线上设置止回阀,防止氮气供应出问题时罐内的物料倒入氮气系统。

(4)储罐的安全阀出口管接至火炬系统。

仪表和控制

(1)设有现场的温度指示及远距温度指示,以读得罐内储存物料的温度。

(2)设有现场的压力指示,同时压力变送器把压力信号送往控制室;现场压力指示器安装在地面附近。

系统采用氮封,设有氮气排出压力控制和压力报警,保证氮封的压力。

(3)设有现场的液面指示,通过液面变送器发送到控制室。

同时设有高低液位报警,高高液位联锁,防止物料过分泵入,低低液面时切断传输泵。

乙烯装置工艺流程乙烯装置工艺流程是指将乙烷通过加热和催化剂的作用转化为乙烯的过程。

下面是乙烯装置工艺流程的主要步骤。

首先,进料原料乙烷通过储罐输送至脱硫装置,通过脱硫剂的作用将乙烷中的硫化物去除,以保证后续反应的进行。

然后,脱硫后的乙烷进入预热器进行加热,提高其温度至适宜的反应温度。

预热后的乙烷进入乙烷转化器。

在乙烷转化器中,乙烷经过催化剂的作用,转化为乙烯。

乙烷转化为乙烯的反应是一个关键的步骤,需要控制适宜的反应温度和压力,以及有效的催化剂。

乙烯转化反应是一个放热反应,需要通过回收余热的方式控制反应温度。

乙烯转化后,乙烯通过除杂装置去除其中的杂质。

然后通过冷凝装置进行冷凝,将乙烯气体冷凝成液体,以便后续的回收和脱水处理。

冷凝后的乙烯液体进入分离装置,分离出乙烯和副产物。

分离出的乙烯经过回收系统回收利用,而副产物则通过排放系统进行处理或回收利用。

在分离装置中,还需要进行乙烯的净化处理。

乙烯中通常还含有少量的杂质,如乙烷、丙烷等。

这些杂质对乙烯的使用性能有一定的影响,所以需要通过净化系统将其去除。

最后,经过净化处理的乙烯进入脱水装置,去除其中的水分,以保证乙烯的纯度。

脱水后的乙烯最终由储罐进行储存,并根据需要进行进一步的加工和运输。

乙烯装置工艺流程是一个复杂的过程,需要精确控制各个步骤中的温度、压力和催化剂等因素,以保证乙烯的产量和质量。

同时,还需要注意安全问题,如储罐和管道的防漏处理、压力的监控和控制等,以保障装置的运行安全。

乙烯是一种广泛应用于化工、塑料、橡胶等行业的重要原料,其装置工艺流程的优化和改进将对相关行业的生产效率和产品质量产生重要影响。

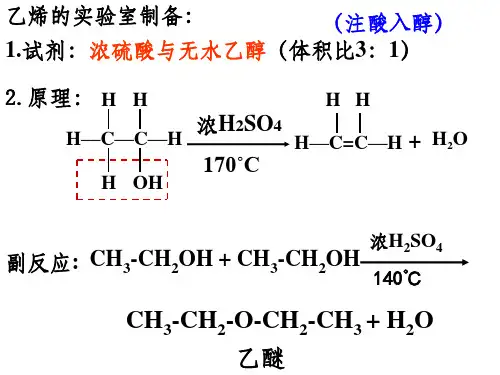

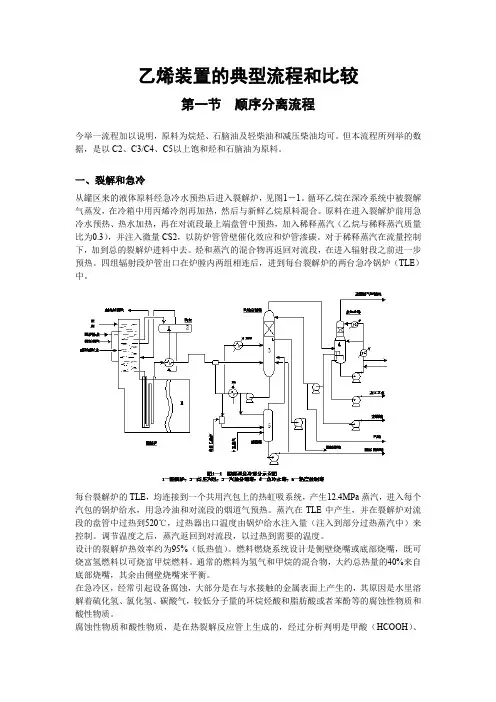

乙烯装置的典型流程和比较第一节顺序分离流程今举一流程加以说明,原料为烷烃、石脑油及轻柴油和减压柴油均可。

但本流程所列举的数据,是以C2、C3/C4、C5以上饱和烃和石脑油为原料。

一、裂解和急冷从罐区来的液体原料经急冷水预热后进入裂解炉,见图1-1。

循环乙烷在深冷系统中被裂解气蒸发,在冷箱中用丙烯冷剂再加热,然后与新鲜乙烷原料混合。

原料在进入裂解炉前用急冷水预热、热水加热,再在对流段最上端盘管中预热,加入稀释蒸汽(乙烷与稀释蒸汽质量比为0.3),并注入微量CS2,以防炉管管壁催化效应和炉管渗碳。

对于稀释蒸汽在流量控制下,加到总的裂解炉进料中去。

烃和蒸汽的混合物再返回对流段,在进入辐射段之前进一步预热。

四组辐射段炉管出口在炉膛内两组相连后,进到每台裂解炉的两台急冷锅炉(TLE)中。

每台裂解炉的TLE,均连接到一个共用汽包上的热虹吸系统,产生12.4MPa蒸汽,进入每个汽包的锅炉给水,用急冷油和对流段的烟道气预热。

蒸汽在TLE中产生,并在裂解炉对流段的盘管中过热到520℃,过热器出口温度由锅炉给水注入量(注入到部分过热蒸汽中)来控制。

调节温度之后,蒸汽返回到对流段,以过热到需要的温度。

设计的裂解炉热效率约为95%(低热值)。

燃料燃烧系统设计是侧壁烧嘴或底部烧嘴,既可烧富氢燃料以可烧富甲烷燃料。

通常的燃料为氢气和甲烷的混合物,大约总热量的40%来自底部烧嘴,其余由侧壁烧嘴来平衡。

在急冷区,经常引起设备腐蚀,大部分是在与水接触的金属表面上产生的,其原因是水里溶解着硫化氢、氯化氢、碳酸气,较低分子量的环烷烃酸和脂肪酸或者苯酚等的腐蚀性物质和酸性物质。

腐蚀性物质和酸性物质,是在热裂解反应管上生成的,经过分析判明是甲酸(HCOOH)、乙酸(CH3COOH)、苯酚(C6H5OH)、丙烯酸(CH2=CHCOOH)、丙酸(C2H5COOH)和环烷酸,在冷凝稀释蒸汽中一般含量为百万分之几至百万分之几十。

硫化氢(H2S)、碳酸气(CO2)这些物质是在热裂解阶段生成的,无法防止,一般采用中和和注入防腐剂来防止腐蚀。

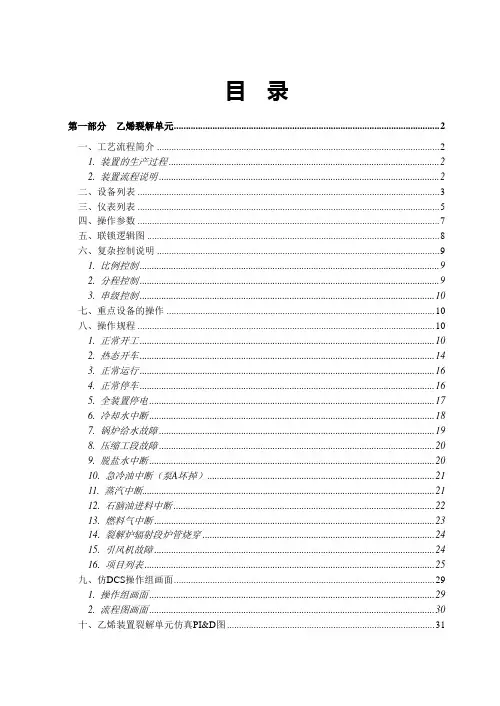

目录第一部分乙烯裂解单元 (2)一、工艺流程简介 (2)1. 装置的生产过程 (2)2. 装置流程说明 (2)二、设备列表 (3)三、仪表列表 (5)四、操作参数 (7)五、联锁逻辑图 (8)六、复杂控制说明 (9)1. 比例控制 (9)2. 分程控制 (9)3. 串级控制 (10)七、重点设备的操作 (10)八、操作规程 (10)1. 正常开工 (10)2. 热态开车 (14)3. 正常运行 (16)4. 正常停车 (16)5. 全装置停电 (17)6. 冷却水中断 (18)7. 锅炉给水故障 (19)8. 压缩工段故障 (20)9. 脱盐水中断 (20)10. 急冷油中断(泵A坏掉) (21)11. 蒸汽中断 (21)12. 石脑油进料中断 (22)13. 燃料气中断 (23)14. 裂解炉辐射段炉管烧穿 (24)15. 引风机故障 (24)16. 项目列表 (25)九、仿DCS操作组画面 (29)1. 操作组画面 (29)2. 流程图画面 (30)十、乙烯装置裂解单元仿真PI&D图 (31)第二部分丙烯压缩制冷单元 (58)一、工艺流程简介 (58)二、设备列表 (59)三、仪表列表 (61)四、操作参数 (63)五、联锁系统 (64)六、操作规程 (65)七、仿DCS系统操作画面 (76)八、压缩机升速曲线 (77)九、乙烯装置压缩单元仿真PI&D图 (78)十、DCS&现场图 (86)第三部分热区分离精制单元 (102)一、工艺流程简介 (102)1.装置的生产过程 (102)3. 装置流程说明 (102)二、设备列表 (103)三、仪表列表 (104)四、操作参数 (108)五、复杂控制说明 (109)六、联锁系统 (112)1. MAPD加氢反应器联锁系统的起因与结果 (112)2. 联锁逻辑图 (112)七、操作规程 (113)1. 装置冷态开车过程 (113)2. 正常运行 (115)3. 正常停车 (115)4. 热态开车 (116)5. 提量10%操作 (117)6. 降量20%操作 (117)7. 特定事故 (117)8. 项目列表 (122)八、仿DCS系统操作画面 (126)1. 操作组画面 (126)2. 流程图画面 (126)九、热区分离单元仿真PI&D图 (127)第一部分乙烯裂解单元一、工艺流程简介1.装置的生产过程乙烯车间裂解单元是乙烯装置的主要组成部分之一。

⼄烯装置操作⼿册⽬录第⼀部分⼄烯裂解单元 (2)⼀、⼯艺流程简介 (2)1. 装置的⽣产过程 (2)2. 装置流程说明 (2)⼆、设备列表 (3)三、仪表列表 (5)四、操作参数 (7)五、联锁逻辑图 (8)六、复杂控制说明 (9)1. ⽐例控制 (9)2. 分程控制 (9)3. 串级控制 (10)七、重点设备的操作 (10)⼋、操作规程 (10)1. 正常开⼯ (10)2. 热态开车 (14)3. 正常运⾏ (16)4. 正常停车 (16)5. 全装置停电 (17)6. 冷却⽔中断 (18)7. 锅炉给⽔故障 (19)8. 压缩⼯段故障 (20)9. 脱盐⽔中断 (20)10. 急冷油中断(泵A坏掉) (21)11. 蒸汽中断 (21)12. ⽯脑油进料中断 (22)13. 燃料⽓中断 (23)14. 裂解炉辐射段炉管烧穿 (24)15. 引风机故障 (24)16. 项⽬列表 (25)九、仿DCS操作组画⾯ (29)1. 操作组画⾯ (29)2. 流程图画⾯ (30)⼗、⼄烯装置裂解单元仿真PI&D图 (31)⼗⼀、裂解单元DCS图&现场图 (39)第⼆部分丙烯压缩制冷单元 (58)⼀、⼯艺流程简介 (58)⼆、设备列表 (59)三、仪表列表 (61)四、操作参数 (63)五、联锁系统 (64)六、操作规程 (65)七、仿DCS系统操作画⾯ (76)⼋、压缩机升速曲线 (77)九、⼄烯装置压缩单元仿真PI&D图 (78)⼗、DCS&现场图 (86)第三部分热区分离精制单元 (102)⼀、⼯艺流程简介 (102)1.装置的⽣产过程 (102)3. 装置流程说明 (102)⼆、设备列表 (103)三、仪表列表 (104)四、操作参数 (108)五、复杂控制说明 (109)六、联锁系统 (112)1. MAPD加氢反应器联锁系统的起因与结果 (112)2. 联锁逻辑图 (112)七、操作规程 (113)1. 装置冷态开车过程 (113)2. 正常运⾏ (115)3. 正常停车 (115)4. 热态开车 (116)5. 提量10%操作 (117)6. 降量20%操作 (117)7. 特定事故 (117)8. 项⽬列表 (122)⼋、仿DCS系统操作画⾯ (126)1. 操作组画⾯ (126)2. 流程图画⾯ (126)九、热区分离单元仿真PI&D图 (127)⼗、热区分离单元DCS图&现场图 (132)第⼀部分⼄烯裂解单元⼀、⼯艺流程简介1.装置的⽣产过程⼄烯车间裂解单元是⼄烯装置的主要组成部分之⼀。

第八章精馏系统一、工艺流程简介脱丁烷塔是大型乙烯装置中的一部分。

本塔将来自脱丙烷塔釜的烃类混合物(主要有C4、C5、C6、C7等),根据其相对挥发度的不同,在精馏塔内分离为塔顶C4馏分,含少量C5馏分,塔釜主要为裂解汽油,即C5以上组分的其他馏分。

因此本塔相当于二元精馏。

工艺流程为:来自脱丙烷塔的釜液,压力为0.78MPa, 温度为65℃(由TI-1指示),经进料手操阀V1和进料流量控制FIC-1,从脱丁烷塔(DA-405)的第21块塔板进入(全塔共有40块板)。

在本塔提馏段第32块塔板处设有灵敏板温度检测及塔温调节器TIC-3(主调节器)与塔釜加热蒸汽流量调节器FIC-3(副调节器)构成的串级控制。

塔釜液位由LIC-1控制。

塔釜液一部分经LIC-1调节阀作为产品采出,采出流量由FI-4指示,一部分经再沸器(EA-405A/B)的管程汽化为蒸汽返回塔底,使轻组分上升。

再沸器采用低压蒸汽加热,釜温由TI-4指示。

设置两台再沸器的目的是釜液可能含烯烃,容易聚合堵管。

万一发生此种情况,便于切换。

再沸器A的加热蒸汽来自FIC-3所控制的0.35MPa 低压蒸汽,通过入口阀V3进入壳程,凝液由阀V4排放。

再沸器B的加热蒸汽亦来自FIC-3所控制的0.35MPa低压蒸汽,入口阀为V8,排凝阀为V9。

塔釜设排放手操阀V24,当塔釜液位超高但不合格不允许采出时排放用(排放液回收)。

塔顶和塔底分别设有取压阀V6和V7,引压至差压指示仪PDI-3,及时反映本塔的阻力降。

此外塔顶设压力调节器PRC-2,塔底设压力指示仪PI-4,也能反映塔压降。

塔顶的上升蒸汽出口温度由TI-2指示,经塔顶冷凝器(EA-406)全部冷凝成液体,冷凝液靠位差流入立式回流罐(FA-405)。

冷凝器以冷却水为冷剂,冷却水流量由FI-6指示,受控于PRC-2的调节阀,进入EA-406的壳程,经阀V23排出。

回流罐液位由LIC-2控制。

其中一部分液体经阀V13进入主回流泵GA405A,电机开关为G5A。

目录第一部分乙烯裂解单元 (2)一、工艺流程简介 (2)1. 装置的生产过程 (2)2. 装置流程说明 (2)二、设备列表 (3)三、仪表列表 (5)四、操作参数 (7)五、联锁逻辑图 (8)六、复杂控制说明 (9)1. 比例控制 (9)2. 分程控制 (9)3. 串级控制 (10)七、重点设备的操作 (10)八、操作规程 (10)1. 正常开工 (10)2. 热态开车 (14)3. 正常运行 (16)4. 正常停车 (16)5. 全装置停电 (17)6. 冷却水中断 (18)7. 锅炉给水故障 (19)8. 压缩工段故障 (20)9. 脱盐水中断 (20)10. 急冷油中断(泵 A 坏掉) (21)11. 蒸汽中断 (21)12. 石脑油进料中断 (22)13. 燃料气中断 (23)14. 裂解炉辐射段炉管烧穿 (24)15. 引风机故障 (24)16. 项目列表 (25)九、仿DCS 操作组画面 (29)1. 操作组画面 (29)2. 流程图画面 (30)十、乙烯装置裂解单元仿真PI&D 图 (31)十一、裂解单元DCS 图& 现场图 (39)第二部分丙烯压缩制冷单元 (58)一、工艺流程简介 (58)二、设备列表 (59)三、仪表列表 (61)四、操作参数 (63)五、联锁系统 (64)六、操作规程 (65)七、仿DCS系统操作画面 (76)八、压缩机升速曲线 (77)九、乙烯装置压缩单元仿真PI&D图 (78)十、DCS&现场图 (86)第三部分热区分离精制单元 (102)一、工艺流程简介 (102)1. ................................................................................................................................................. 装置的生产过程. (102)3. ................................................................................................................................................. 装置流程说明.. (102)二、设备列表 (103)三、仪表列表 (104)四、操作参数 (108)五、复杂控制说明 (109)六、联锁系统 (112)1. MAPD加氢反应器联锁系统的起因与结果 (112)2. 联锁逻辑图 (112)七、操作规程 (113)1. 装置冷态开车过程 (113)2. 正常运行 (115)3. 正常停车 (115)4. 热态开车 (116)5. 提量10%操作 (117)6. 降量20%操作 (117)7. 特定事故 (117)8. 项目列表 (122)八、仿DCS系统操作画面 (126)1. 操作组画面 (126)2. 流程图画面 (126)九、热区分离单元仿真PI&D图 (127)十、热区分离单元DCS图&现场图 (132)第一部分乙烯裂解单元、工艺流程简介1. 装置的生产过程乙烯车间裂解单元是乙烯装置的主要组成部分之一。