压铸模具设计实例

- 格式:docx

- 大小:256.91 KB

- 文档页数:4

小中见大,四个压铸模具设计改善实例赏析通过几个模具实例,论述了改进压铸模具的设计在生产过程中的重要性,有时,对于模具做出的一些小小的改进,在今后的批量生产中就会带来可观的经济效益。

改变思路、从小事做起,在生产实践中不断学习和提高,才能使我们设计出的模具日臻完善压铸是一种已得到了广泛的应用的、能够批量提供尺寸精密、表面质量优良、基本上不加工或少加工的铸件的生产工艺。

由于铸件的质量和生产效率主要受压铸模具的设计和制作的影响,因此不断提高和改善压铸模具的设计和制作水平,对后续的铸件生产大有裨益。

下面针对生产实践中的对压铸模具进行的一些改善和提高的实例,作简要分析。

一、铸件二次脱出,提高缓冲体铸件精度和生产效率如图1所示的摩托车缓冲体铸件,该铸件平均壁厚2.5mm左右,机械加工后再配一个适当的链轮即为缓冲体组件。

为保证摩托车后轮的平稳行驶,该组件装配时,缓冲体的4个链轮安装孔与中心的轴承孔之间有较高的位置度要求。

1.原有铸件的缺陷及改进由图1可以看出,因铸件结构所限,铸件在脱模时的抱紧力较大,为顺利地脱模,早期的压铸模具的顶杆设计如图2所示。

为放置顶杆,铸件上的4个链轮安装孔的底孔便无法在模具上做出,需通过后续的机械加工的方式完成。

但铸件在后续的机械加工过程中,因安装孔处壁厚较厚,铸件的内部缩孔严重,严重影响产品质量。

同时,由于螺纹安装孔没有底孔,对机加定位要求较高,稍有疏忽,机加后的铸件则位置度超差,无法满足使用要求,且生产效率极低,满足不了批量供货的需求。

为从根本上解决这个问题,就必须对压铸模具在结构上做出改进和提高,螺纹安装孔有必要在毛坯件上做出底孔,要在毛坯上做出底孔,就必须改变顶出杆的位置。

经过分析讨论,决定将顶出位置更改为如图3所示的部位,同时由原来的4根顶杆增加到8根。

生产过程中发现,由于顶杆所在位置铸件壁厚较薄,加之铸件抱紧力较大,铸件不能顺利地被顶出,时常会发生铸件顶出时底面被顶穿的现象,造成铸件报废。

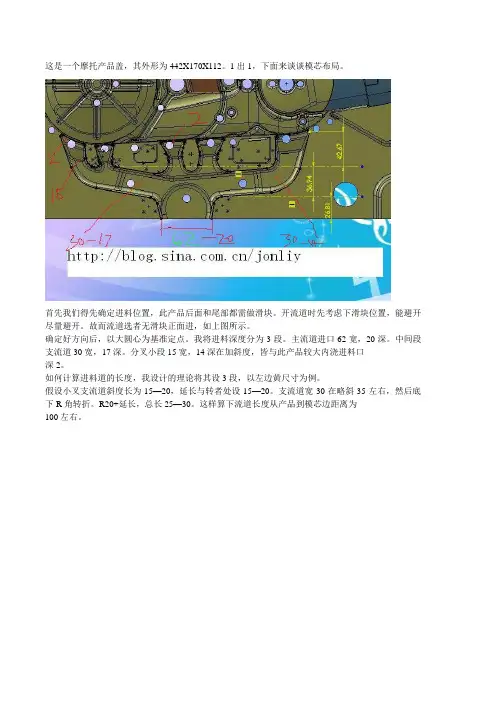

这是一个摩托产品盖,其外形为442X170X112。

1出1,下面来谈谈模芯布局。

首先我们得先确定进料位置,此产品后面和尾部都需做滑块。

开流道时先考虑下滑块位置,能避开尽量避开。

故而流道选者无滑块正面进,如上图所示。

确定好方向后,以大圆心为基准定点。

我将进料深度分为3段。

主流道进口62宽,20深。

中间段支流道30宽,17深。

分叉小段15宽,14深在加斜度,皆与此产品较大内浇进料口深2。

如何计算进料道的长度,我设计的理论将其设3段,以左边黄尺寸为例。

假设小叉支流道斜度长为15—20,延长与转者处设15—20。

支流道宽30在略斜35左右,然后底下R角转折。

R20+延长,总长25—30。

这样算下流道长度从产品到模芯边距离为100左右。

渣包尺寸为30宽以上,长40以上,距离足够的话。

深度13—15,出模度数8—10度,底下R3—5过度。

假设渣包宽35,进料边口为5,预设渣包后留25。

那么产品到模芯边为60余量。

如有滑块得根据抽出距离另行计算或者加宽余量边,祥见以下图所示。

对于有滑块面的余量放置,假设模内抽芯距离为70,那么后面的距离为70+余量,使之滑块滑出绝对距离后始终在模芯内,余量15—20最起码。

另外边也同样的道理,这样我们可以计算出模芯的大小,然后去小归整。

设计好大小后,然后来设计模芯的厚度。

厚度的设计准则以模芯最低出开始算余量50以上。

因为底下通10水管,水管位置离产品模芯底面下来20—25距离,底下留余量为25—30,然后以分型面为定点基准,凑整数。

绿色为水管,红色,蓝色为点冷却。

一般模芯不是很厚的,如果中间没有孔位,可以直通,或环绕试。

如果无法通水管,那就采取点冷却。

一般在型腔的镶快出,凸起出,热聚处。

其深度离腔体最深出低20—30左右。

滑块的设计,皆如此产品的滑芯不是很大。

宽度方面一般滑座比滑芯大5一边,然后凑整数。

滑块高度的设计,首先确定此滑块是用油泵。

如油泵接头最大处为32,那我设置尾座面比接头高4,底下留9,这样尾座高度为45。

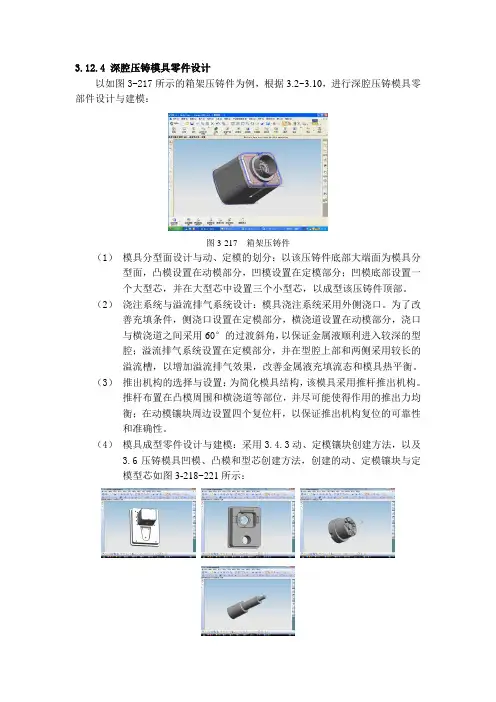

3.12.4 深腔压铸模具零件设计以如图3-217所示的箱架压铸件为例,根据3.2~3.10,进行深腔压铸模具零部件设计与建模:图3-217 箱架压铸件(1)模具分型面设计与动、定模的划分:以该压铸件底部大端面为模具分型面,凸模设置在动模部分,凹模设置在定模部分;凹模底部设置一个大型芯,并在大型芯中设置三个小型芯,以成型该压铸件顶部。

(2)浇注系统与溢流排气系统设计:模具浇注系统采用外侧浇口。

为了改善充填条件,侧浇口设置在定模部分,横浇道设置在动模部分,浇口与横浇道之间采用60°的过渡斜角,以保证金属液顺利进入较深的型腔;溢流排气系统设置在定模部分,并在型腔上部和两侧采用较长的溢流槽,以增加溢流排气效果,改善金属液充填流态和模具热平衡。

(3)推出机构的选择与设置:为简化模具结构,该模具采用推杆推出机构。

推杆布置在凸模周围和横浇道等部位,并尽可能使得作用的推出力均衡;在动模镶块周边设置四个复位杆,以保证推出机构复位的可靠性和准确性。

(4)模具成型零件设计与建模:采用3.4.3动、定模镶块创建方法,以及3.6压铸模具凹模、凸模和型芯创建方法,创建的动、定模镶块与定模型芯如图3-218~221所示:图3-218 动模镶块图3-219 定模镶块图3-220 定模大型芯图3-221 定模小型芯(5)推出机构零件设计与建模:采用3.4.2和3.8.6建模方法,创建的固定板、推板、推杆、复位杆、导向元件和紧固元件等推出机构零件如图3-222~229所示:图3-222 固定板图3-223 推板图3-224 推杆图3-225 横浇道推杆图3-226 复位杆图3-227 推出导柱图3-228 推出导套图3-229 紧固螺钉(6)导向机构零件设计与建模:为保证该压铸模具的动模与定模正确定位和导向,并方便压铸件脱模,将导柱安装在定模板上,导套安装在动模板上。

采用3.4.1和3.10建模方法,创建的导柱、导套如图3-230~231所示:图3-230 动模导套图3-231 定模导柱(7)动模结构件的创建:根据该模具的动模结构形式,采用3.4和3.11的建模方法创建的动模结构件如图3-232~237所示:图3-232 动模板图3-233 支撑板图3-234 动模座板图3-235 支撑块图3-236 动模紧固螺栓图3-237 限位钉(8)定模结构件的创建:根据该模具的动模结构形式,采用3.4和3.11的建模方法创建的动模结构件如图3-238~241所示:图3-238 定模板图3-239 定模座板图3-240 定模浇口套图3-241 定模紧固螺栓3.12.5 弯销抽芯压铸模具零件设计以如图3-242所示罩壳压铸件为例,根据3.2~3.10,进行深腔压铸模具零部件设计与建模:图3-242 罩壳压铸件模型(1)模具分型面设计与动、定模的划分:以该压铸件底部端面为模具分型面;为便于压铸件脱模,减少脱模过程中压铸件变形,成型该压铸件内轮廓表面的大型芯设置在动模部分,成型该压铸件外轮廓表面的凹模型腔设置在定模部分,成型该压铸件顶部圆孔的型芯设置在定模型腔底部,由设置在定模的活动型芯成型该压铸件侧孔。

压铸模案例研究

案例一:解决嵌件安装问题

某模具在生产过程中,出现了产品尺寸长短不一的问题。

经过现场排查,发现模具底孔与嵌件的配合公差较小,操作者快速将嵌件安装进去后,底孔内的空气无法排除,形成一个空气压缩后的气垫,将嵌件从安装孔中弹出。

为了解决此问题,模具的底部增加了一个排气通道,使孔内的空气能从此通道顺利排出,从而杜绝了类似问题的发生,保证了产品质量。

案例二:优化轮毂压铸模具设计

轮毂是摩托车上一个常用的零部件,过去一段时期,轮毂压铸模具常在短期内发生局部龟裂。

为了解决这一问题,企业采用了先进的模拟仿真技术,成功预测了汽车零部件在不同工况下的应力和变形情况,从而通过优化设计,减轻了零部件的重量,提高了燃油效率。

这不仅提高了铸件的外观质量,还增强了产品的市场竞争力。

案例三:引入增材制造技术

在电子行业,某企业成功引入增材制造技术,打破了传统模具制造的限制。

通过这一技术,企业创造出了更为精巧复杂的外形,使产品更具竞争力。

这种创新的压铸模具设计实现了产品的质的飞跃,为企业带来了巨大的商业价值。

总结:

压铸模的设计和制造是一项复杂的工程任务,需要深入理解材料、工艺和生产需求。

通过不断的研究和创新,企业可以解决各种挑战,提高产品质量和降低生产成本。

在未来的工业生产中,随着新技术的不断涌现,压铸模的设计和制造将更加精密、高效和环保。

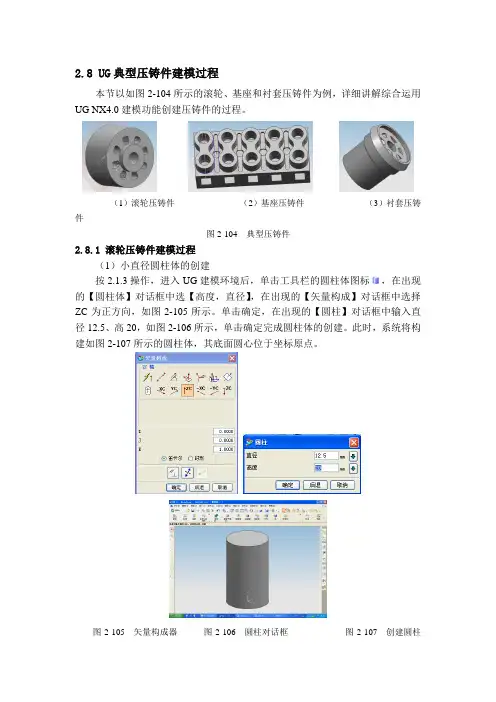

2.8 UG典型压铸件建模过程本节以如图2-104所示的滚轮、基座和衬套压铸件为例,详细讲解综合运用UG NX4.0建模功能创建压铸件的过程。

(1)滚轮压铸件(2)基座压铸件(3)衬套压铸件图2-104 典型压铸件2.8.1 滚轮压铸件建模过程(1)小直径圆柱体的创建按2.1.3操作,进入UG建模环境后,单击工具栏的圆柱体图标,在出现的【圆柱体】对话框中选【高度,直径】,在出现的【矢量构成】对话框中选择ZC为正方向,如图2-105所示。

单击确定,在出现的【圆柱】对话框中输入直径12.5、高20,如图2-106所示,单击确定完成圆柱体的创建。

此时,系统将构建如图2-107所示的圆柱体,其底面圆心位于坐标原点。

图2-105 矢量构成器图2-106 圆柱对话框图2-107 创建圆柱体素(2)大直径圆柱体的创建单击工具栏的圆柱体图标,在出现的【圆柱体】对话框中选【高度,直径】,在出现的【矢量构成】对话框中选择ZC为正方向,并单击确定。

在【圆柱】对话框中输入直径27.5、高15,并单击确定,如图2-108所示。

在【点构造器】输入ZC为2.5,如图2-109所示:图2-108 圆柱对话框图2-109 点构造器图2-110 创建圆柱体(3)实体求和运算选择菜单命令【插入】【联合体】【求和】或单击工具栏在的按钮,选择两个实体后,单击确定,完成的圆柱体创建,如图2-110所示;(4)草绘选择菜单对话框中的【草图】,系统将弹出如图2-111所示的【草图】对话框,选择xc-yc为绘图平面,单击确定进入草图界面。

图2-111 草图对话框绘制如图2-112所示的二维轮廓图,并单击【完成草图】按钮,返回实体编辑状态。

图2-112 绘制的草绘轮廓图图2-113 实体拉伸(5)拉伸移动光标选择上步所绘制的轮廓呈高亮显示,然后在【成型特征】工具条中单击【拉伸】,通过拉伸特征构建高为20的实体,如图2-113所示;(6)实体求差运算绕一点旋转变换复制的八个特征体后,选择菜单命令【插入】【联合体】【求差】或单击工具栏的按钮,选择旋转体为目标体,选择八个特征体为工具体,单击确定,完成零件创建,如图2-114所示:图2-114 实体模型(7)内孔圆柱体创建单击工具栏的圆柱体图标,在出现的【圆柱体】对话框中输入直径6,高25,如图2-115所示,单击确定;在出现的【矢量构成】对话框中选择ZC为正方向,单击确定;在【点构造器】中单击重置,如图2-116所示:图2-115 圆柱对话框图2-116 点构造器(8)实体求差运算选择菜单命令【插入】【联合体】【求差】或单击工具栏的按钮,选择已完成的圆柱体,单击确定,完成实体的创建,如图2-117所示:图2-117 实体模型 图2-118 倒圆角 (9)倒圆角 单击边倒圆图标,选择所要倒的圆角,输入圆角半径为1,确定完成倒圆角,如图2-118所示。

压铸模设计(有设计图纸)有全套图纸摘要随着与国际接轨的脚步不断加快,市场竞争的日益加剧,人们已经越来越认识到产品质量、成本和新产品的开发能力的重要性。

而模具制造是整个链条中最基础的要素之一,模具制造技术现已成为衡量一个国家制造业水平高低的重要标志,并在很大程度上决定企业的生存空间。

虽然中国模具工业在过去十多年中取得了令人瞩目的发展,但许多方面与工业发达国家相比仍有较大的差距。

例如,CAD/CAE/CAM技术的普及率不高;许多先进的模具技术应用不够广泛等等,致使相当一部分大型、精密、复杂和长寿命模具依赖进口。

本说明书结合电梯踏板的模具设计系统地阐述了压铸与模锻技术的基本原理,分析了压铸与模锻工艺主要参数的确定方法,论述了压铸模与锻模主要零部件设计方法,并介绍了模具的加工制造及维修保养。

关键词:压铸模具加工制造维修保养有全套图纸有全套图纸ABSTRACTWith the nation of footstep join to the worldcontinuously ,market competition is turning worse ,people is already known the important of quality ,cost ,and the ability of develop new product . but the manufacturing to the molding is one of the most basal factors in the whole chain ,the molding tool manufacturing technique hasbecome to measure the important marking of a national manufacturing industry level now ,and decide the existence space of the business enterprise to a large extent .Although in the passed ten years of development ,the Chinese molding tool industry gain the harvest ,but compare to developed country westill have something to study .for example ,the universality rate of the technical of CAD/CAE/CAM is not high ;many of molding tool technique is not applied enough etc, caucus to import a larger number the complications and the longevity life molding tool .This manual systematically combined the molding tool to die-casting with the mold technical basic principle by introduce the design of the elevator pedal, analyze the method to make certain to the main parameter of die-casting and the mold craft, introduce the method to process and maintain .Keyword: Die-casting mould process maintain有全套图纸有全套图纸目录1 压铸工艺概论 (1)1.1 压铸生产过程和特点 (1)1.1.1 压铸生产过程 (1)1.1.2压铸特点 (1)1.2 压铸合金的基本要求和种类 (2)1.2.1对压铸合金的基本要求 (2)1.2.2压铸合金的种类 (2)1.3 压铸件的结构工艺性 (4)1.3.1壁厚 (4)1.3.2 铸孔 (4)1.3.3 铸造圆角和脱模斜有全套图纸有全套图纸度 (4)1.3.4 螺纹、齿轮和槽隙 (5)1.3.5 图案、文字和标志 (6)1.3.6 镶嵌件 (6)1.4 压铸主要工艺参数的选择与调整 (7)1.4.1压力 (7)1.4.2速度 (9)1.4.3温度 (10)1.4.4时间 (12)1.4.5涂料…………………………………………………………………12 2 压铸机…………………………………………………………………………142.1 压铸机的种类和工作原理 (14)2.1.1压铸机的型号和种类 (14)2.1.2压铸机结构形式和压铸过程 (13)2.1.3压铸机的主要技术参数 (18)3 踏板的压铸模具设计 (20)有全套图纸有全套图纸3.1压铸机的选用 (20)3.1.1锁模力计算 (20)3.1.2压室容量 (22)模距3.1.3 开离 (23)3.1.4 装模尺寸 (23)3.2浇铸系统和溢流、排气系统的设计 (23)3.2.1 内浇口的设计 (24)3.2.2 直浇道的设计 (26)3.2.3 横浇道的设计 (27)3.2.4溢流槽和排气槽的设计 (28)3.2.5动、定模导柱和导套的设计…………………………………………293.2.6模板的设计 (30)3.2.7 抽芯结构的设计 (34)3.2.8 推出机构的设计 (35)3.2.9模具厚度与动模座板行程的核算 (37)4 压铸模的技术要求及选材……………………………………………………有全套图纸有全套图纸 394.l 压铸模总装的技术要求 (39)4.1.1 压铸模装配图上需注明的技术要求 (39)4.1.2压铸模外形和安装部位的技术要求 (40)4.1.3 总体装配精度的技术要求 (41)4.2 结构零件的公差与配合 (41)4.2.1结构零件轴与孔朗配合和精度 (41)4.2.2 滑动零件的配合 (41)4.3 零件的表面粗糙度 (42)4.4 压铸模零件的材料选择及热处理要求 (43)4.4.1 压铸模所处的工作状况及对模具的影响 (43)4.4.2 影响压铸模寿命的因素及提高模具寿命的措施 (44)4.4.3 压铸模材料的选择和热处理……………………………………46 模具的加工制造及维修保养 (47)5.1 金属模具的加工制造……………………………………………………475.1.1 金属模县毛坯的获取方法 (47)5.1.2模样及铸有全套图纸有全套图纸型 (47)5.1.3 金属模具的机械加工 (50)5.2模具的快速制造 (60)5.2.1 快速成形技术的原理、主要方法及特点 (60)5.2.2 模具毛坯的快速制造方法 (62)5.3 铸造模具的维护保养 (64)5.3.1铸模的预防性维护保养 (64)5.3.2铸模的修复性维护 (65)5.3.3工装模具的清洗技术 (68)参考文献 (71)1 压铸工艺概论压力铸造是将熔融合金在高压、高速条件下充型,并在高压下冷却凝成形的精密铸造方法,简称比铸。

压铸模模具设计(一)由物理学原理:我们知道:SV,有最大值;如果大于这个最大值,则会产生overflow的问题;而VL<300mps,当然,我们要求越多的溢料口,对成型有利,但是太多的溢料口,其弊端可想而知.每次开模后,注意要使用离型剂进行清除,我设计的溢料口要确保有足够的逃气截面积,计算时要注意一些回馈信息.Qm=(Mρ Mο)/S ╳ TF ( Mο≒1/3Mρ)其中:TF (经验值)≒S∕100CX: S=1.5mm. ∴TF=0.015s对TF值的部分¸影响因素很多。

The same part, but the gate location is difference:图: A-6SFLOW1>SFLOW2TF1Temperature of the mold is higher; The value of TF is shorter.SFLOW is longer, TF is shorter.以一成品为例:图: A-7这一成型品共有7个overflow:每个overflow的重量是5 g设Mρ=150 g:∴ Qm = MA/1.75×TF=150 7×5/(1.75×0.015)= 7050cm3/s∵Qm= VMA×SA∴SA= Qm/ VMAVMA 的值一般由经验得出:其常见值为40~80 m/s.以一般经验来考虑:图1的VMA值可大一些;而途图2的VMA值须小一些.现取值为50 m/s;∴SA=Qm/VMA=7050/50=141mm*mm以上就是我们所求的浇口截面积大小¸通常我们按具体情况决定具体的参数值:SO we decideSA=141=10×14.1=1×141=0.5×282……分成许许多多种类 :The following is design of the overflow:图: A-8压铸模具结构设计类似于塑模但由于压铸模必须承受较大之冲力及变形.因此,结构设计上强度大于塑模.以下列出压铸模异于塑模之要点.(一).模仁结构设计:成品边缘距模仁至少60mm.(见图A-9)公母模板的确定:模仁外边到模板外缘宽度(B)至少90mm厚度,为2倍之模仁厚. (见图A-9)模脚内侧进入模仁外缘垂直线至少20mm. (见图A-9)A板隔热板(材料S40000),厚度约12mm. (见图A-9)下固定板至少50mm.夹模厚50MM四边夹模,直接用螺丝锁,不用压板.上下顶出板厚分别为30`35mm,尽量减少宽度,从而增大模脚而使公模板变形减少.公母模仁表面均需出模板面0.1mm,切不可太大.否则,产生毛边镁通汤溅出,将极其危险.模仁尽量避免有尖锐之角点,尖点将导致应力集中.压铸时使模仁爆裂,模仁内水孔末端拐角也应有R 角.图A-9(二).RP设计可选用偏小径φ18~φ20mm,位置于模仁内. (见图A-10) EGP设计应注意:不可插入公模板,至少留1mm间隙. (见图A-9) 顶板顶出时不可靠在公模板上,至少留5mm间隙.STP可用10个左右数量,比塑模多.从下固定板锁公模板之螺丝S-1,在连接处加上圆环,插入板内定位.(如图A-11)GP应倒装在母模侧. (见图A-10)水平方向需装入0度定位块. (见图A-10)KO孔位置请见压铸机上顶杆位置,切不可用注塑成型机位置.料管中心与压铸机中心距为0~250mm,50MM为一级.图 A-10图 A-11拆模(3D)设计注意要点:所有地方除PL线外¸均至少应做R0.2圆角。

中国矿业大学本科生毕业设计姓名:学号:学院:专业:设计题目:电梯踏板的压铸模设计专题:指导教师:职称:20**年6月徐州摘要随着与国际接轨的脚步不断加快,市场竞争的日益加剧,人们已经越来越认识到产品质量、成本和新产品的开发能力的重要性。

而模具制造是整个链条中最基础的要素之一,模具制造技术现已成为衡量一个国家制造业水平高低的重要标志,并在很大程度上决定企业的生存空间。

虽然中国模具工业在过去十多年中取得了令人瞩目的发展,但许多方面与工业发达国家相比仍有较大的差距。

例如,CAD/CAE/CAM技术的普及率不高;许多先进的模具技术应用不够广泛等等,致使相当一部分大型、精密、复杂和长寿命模具依赖进口。

本说明书结合电梯踏板的模具设计系统地阐述了压铸与模锻技术的基本原理,分析了压铸与模锻工艺主要参数的确定方法,论述了压铸模与锻模主要零部件设计方法,并介绍了模具的加工制造及维修保养。

关键词:压铸模具加工制造维修保养With the nation ofABSTRACTfootstep join to the world continuously,marketcompetition is turning worse,people is already known the important of quality,cost,and the ability of develop new product.but the manufacturing to the molding is one of the most basal factors in the whole chain,the molding tool manufacturing technique has become to measure the important marking of a national manufacturing industry level now,and decide the existence space of the business enterprise to a large extent.Although in the passed ten years of development,the Chinese molding tool industry gain the harvest,but compare to developed country we still have something to study.for example,the universality rate of the technical of CAD/CAE/CAM is not high;many of molding tool technique is not applied enough etc,caucus to import a larger number the complications and the longevity life molding tool.This manual systematically combined the molding tool to die-casting with the mold technical basic principle by introduce the design of the elevator pedal,analyze the method to make certain to the main parameterof die-casting and the mold craft,introduce the method to process and maintain.Keyword:Die-casting mould process maintain目录1 压铸工艺概论 (1)1.1 压铸生产过程和特点1.1.1 (1)121.21.31.4压铸生产过程…………………………………………………………1.1.2压铸特点 (1)压铸合金的基本要求和种类 (2)1.2.1对压铸合金的基本要求 (2)1.2.2压铸合金的种类 (2)压铸件的结构工艺性 (4)1.3.1壁厚 (4)1.3.2铸孔 (4)1.3.3铸造圆角和脱模斜度 (4)1.3.4螺纹、齿轮和槽隙 (5)1.3.5图案、文字和标志 (6)1.3.6镶嵌件 (6)压铸主要工艺参数的选择与调整 (7)1.4.1压力 (7)1.4.2速度 (9)1.4.3温度 (10)1.4.4时间 (12)1.4.5涂料 (12)14压铸机…………………………………………………………………………2.1 压铸机的种类和工作原理 (14)2.1.1压铸机的型号和种类 (14)2.1.2压铸机结构形式和压铸过程 (13)2.1.3压铸机的主要技术参数 (18)3踏板的压铸模具设计3.1 (20)20压铸机的选用……………………………………………………………3.1.1锁模力计算3.1.2 (20)223.1.3 3.1.4 压室容量开模距离装模尺寸…………………………………………………………… (23) (23)3.2浇铸系统和溢流、排气系统的设计 (23)3.2.1 3.2.2 内浇口的设计直浇道的设计 (24) (26)3.2.3 横浇道的设计 (27)43.2.4溢流槽和排气槽的设计 (28)3.2.5动、定模导柱和导套的设计 (29)3.2.6模板的设计 (30)3.2.7抽芯结构的设计 (34)3.2.8推出机构的设计 (35)3.2.9模具厚度与动模座板行程的核算 (37)压铸模的技术要求及选材 (3939)4.l压铸模总装的技术要求 (39)4.1.1压铸模装配图上需注明的技术要求 (39)4.1.2压铸模外形和安装部位的技术要求 (40)4.1.3总体装配精度的技术要求 (41)4.2结构零件的公差与配合 (41)4.2.1结构零件轴与孔朗配合和精度 (41)4.2.2滑动零件的配合 (41)4.3零件的表面粗糙度 (42)4.4压铸模零件的材料选择及热处理要求 (43)4.4.1压铸模所处的工作状况及对模具的影响 (43)4.4.2影响压铸模寿命的因素及提高模具寿命的措施 (44)4.4.3压铸模材料的选择和热处理 (46)模具的加工制造及维修保养 (47)5.1 金属模具的加工制造 (47)5.1.1 金属模县毛坯的获取方法 (47)5.1.2模样及铸型 (47)5.1.3 金属模具的机械加工 (50)5.2模具的快速制造 (60)5.2.1 5.2.2快速成形技术的原理、主要方法及特点……………………………模具毛坯的快速制造方法…………………………………………60625.3 铸造模具的维护保养 (64)5.3.1铸模的预防性维护保养 (64)5.3.2铸模的修复性维护 (65)5.3.3工装模具的清洗技术 (68)参考文献 (71)1压铸工艺概论压力铸造是将熔融合金在高压、高速条件下充型,并在高压下冷却凝成形的精密铸造方法,简称比铸。

这是一个摩托产品盖,其外形为442X170X112。

1出1,下面来谈谈模芯布局。

首先我们得先确定进料位置,此产品后面和尾部都需做滑块。

开流道时先考虑下滑块位置,能避开尽量避开。

故而流道选者无滑块正面进,如上图所示。

确定好方向后,以大圆心为基准定点。

我将进料深度分为3段。

主流道进口62宽,20深。

中间段支流道30宽,17深。

分叉小段15宽,14深在加斜度,皆与此产品较大内浇进料口深2。

如何计算进料道的长度,我设计的理论将其设3段,以左边黄尺寸为例。

假设小叉支流道斜度长为15—20,延长与转者处设15—20。

支流道宽30在略斜35左右,然后底下R角转折。

R20+延长,总长25—30。

这样算下流道长度从产品到模芯边距离为100左右。

渣包尺寸为30宽以上,长40以上,距离足够的话。

深度13—15,出模度数8—10度,底下R3—5过度。

假设渣包宽35,进料边口为5,预设渣包后留25。

那么产品到模芯边为60余量。

如有滑块得根据抽出距离另行计算或者加宽余量边,祥见以下图所示。

对于有滑块面的余量放置,假设模内抽芯距离为70,那么后面的距离为70+余量,使之滑块滑出绝对距离后始终在模芯内,余量15—20最起码。

另外边也同样的道理,这样我们可以计算出模芯的大小,然后去小归整。

设计好大小后,然后来设计模芯的厚度。

厚度的设计准则以模芯最低出开始算余量50以上。

因为底下通10水管,水管位置离产品模芯底面下来20—25距离,底下留余量为25—30,然后以分型面为定点基准,凑整数。

绿色为水管,红色,蓝色为点冷却。

一般模芯不是很厚的,如果中间没有孔位,可以直通,或环绕试。

如果无法通水管,那就采取点冷却。

一般在型腔的镶快出,凸起出,热聚处。

其深度离腔体最深出低20—30左右。

滑块的设计,皆如此产品的滑芯不是很大。

宽度方面一般滑座比滑芯大5一边,然后凑整数。

滑块高度的设计,首先确定此滑块是用油泵。

如油泵接头最大处为32,那我设置尾座面比接头高4,底下留9,这样尾座高度为45。

压铸模具设计实例前言:本章将藉由几个例子,介绍压铸模具设计的程序,及设计时所应考虑的一些因素。

经由实际的计算,读者可以知道一些设计参数的来源,最后每个例子都会有一套模具图供读者参考,以便了解压铸模具的实际结构。

1铝合金气压缸盖模具设计实例1.1.1 方案设计1. 铸件基本数据体积=116cm3(由计算得知)材质=ADC12铸件投影面积=65mm× 65mm=4225mm2图1.1 铝合金气压缸盖铸品图2.模具设计参数铝合金气压缸盖最薄处平均厚度为3mm。

根据前面章节所述充填时间范围在0.05~0.10秒之间(表2.2),在此取充填时间为0.06秒。

依据前面章节所述浇口速度范围在34m/sec~43m/sec(表 2.5),在此取浇口速度为36m/sec。

所需浇口面积Ag:依据前面章节所述浇口厚度范围1.5~2.5mm(表2.8),因为在分模面浇口处铸件壁较厚,在此取浇口厚度为2.5mm,浇口长度25mm。

所需逃气道面积Av:3.射出条件计算锁模力:此铸件属于有气密性要求之耐压铸件,故铸造压力选定为800kg/cm2(表2.1)所需锁模力=铸造压力×铸造投影面积(包含铸件、料头、流道、溢流井等,约略估算相当于铸件投影面积的两倍)=800(kg/cm2)× 42.25(cm2)× 2=67600(kg)=76.6 吨据此数据可选择锁模力适当的压铸机。

考虑压铸锁模力安全系数,在此例中我们选择125吨冷室压铸机,使用直径50mm之柱塞头。

压铸机柱塞头高速速度Vp:4. 流道设计图7.5 铝合金气压缸盖模具,组合断面图。

压铸模具设计实例

前言:

本章将藉由几个例子,介绍压铸模具设计的程序,及设计时所应考虑的一些因素。

经由实际的计算,读者可以知道一些设计参数的来源,最后每个例子都会有一套模具图供读者参考, 以便了解压铸模具的实际结构。

1铝合金气压缸盖模具设计实例

1.1.1 方案设计

1. 铸件基本数据体积=116cm3(由计算得知)

材质=ADC12

铸件投影面积=65m M 65mm= 4225mfri

图1.1铝合金气压缸盖铸品图

2. 模具设计参数

铝合金气压缸盖最薄处平均厚度为3mm根据前面章节所述充填时间范围在0.05〜0.10秒之间(表2.2 ),在此取充填时间为0.06秒。

依据前面章节所述浇口速度范围在34m/sec〜43m/sec (表2.5 ),在此取浇口速度为

36m/sec。

所需浇口面积Ag:

—充填伯積〔含迤井1

■ L 充填時間册口速度

A匚A■制

含溢流井)

0.06t&)x36(rfl/3ec)

依据前面章节所述浇口厚度范围1.5〜2.5mm(表2.8 ),因为在分模面浇口处铸件壁较厚,在此取浇口厚度为2.5mm浇口长度25mm

所需逃气道面积Av:

A申N 丄* Ag » 取加

=21 nun1

3. 射出条件计算

锁模力:

此铸件属于有气密性要求之耐压铸件,故铸造压力选定为800kg/cm2 (表2.1 )

所需锁模力二铸造压力X铸造投影面积(包含铸件、料头、流道、溢流井等,约略估算相当于铸件投影面积的两倍)

=800(kg/cm2)X 42.25(cm 2)X 2

=67600(kg)

=76.6 吨

据此数据可选择锁模力适当的压铸机

考虑压铸锁模力安全系数,在此例中我们选择125吨冷室压铸机,使用直径50mn之柱塞头。

压铸机柱塞头高速速度Vp:

无塡醴哨〔;「;;「」:

P充塡時間X拄塞頭面積

=1J3 m/scc

4. 流道设计

图7.5铝合金气压缸盖模具,组合断面图

[此文档可自行编辑修改,如有侵权请告知删除,感谢您的支持,我们会努力把内容做得更好 =

□

□ L L

G Litk 血」。