压铸模锁模力等重要参数计算公式

- 格式:xls

- 大小:330.00 KB

- 文档页数:2

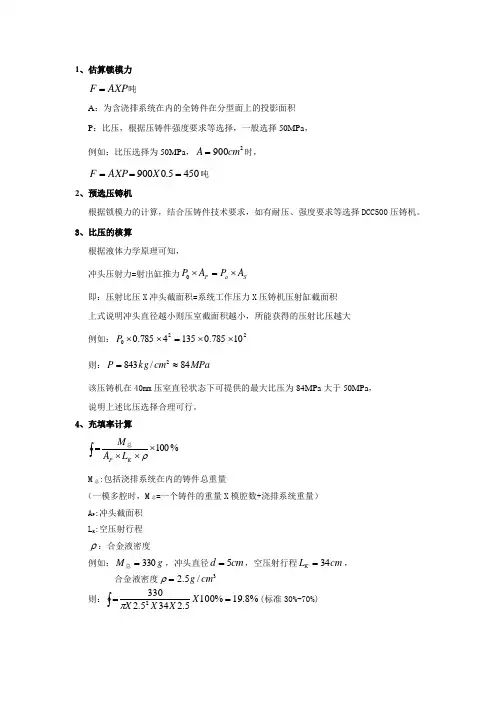

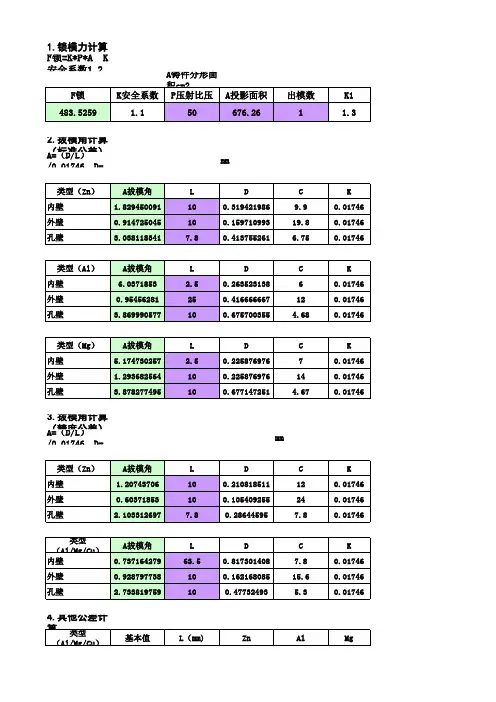

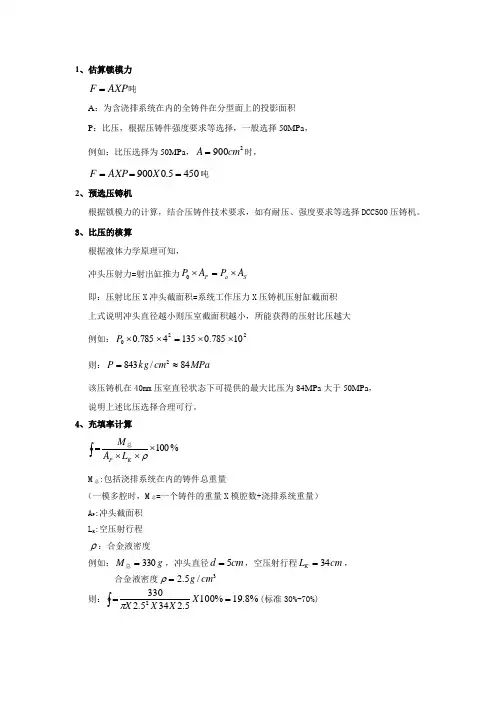

1、估算锁模力AXP F =吨A :为含浇排系统在内的全铸件在分型面上的投影面积P :比压,根据压铸件强度要求等选择,一般选择50MPa ,例如:比压选择为50MPa ,2900cm A =时, 4505.0900===X AXP F 吨2、预选压铸机根据锁模力的计算,结合压铸件技术要求,如有耐压、强度要求等选择DCC500压铸机。

3、比压的核算根据液体力学原理可知,冲头压射力=射出缸推力S a P A P A P ⨯=⨯0即:压射比压X 冲头截面积=系统工作压力X 压铸机压射缸截面积上式说明冲头直径越小则压室截面积越小,所能获得的压射比压越大例如:22010785.01354785.0⨯⨯=⨯⨯P则:MPa cm kg P 84/8432≈=该压铸机在40mm 压室直径状态下可提供的最大比压为84MPa 大于50MPa ,说明上述比压选择合理可行。

4、充填率计算 %100⨯⨯⨯=⎰ρK P L A M 总 M 总:包括浇排系统在内的铸件总重量(一模多腔时,M 总=一个铸件的重量X 模腔数+浇排系统重量)A P :冲头截面积L K :空压射行程ρ:合金液密度例如:g M 330=总,冲头直径cm d 5=,空压射行程cm L K 34=,合金液密度3/5.2cm g =ρ则:%8.19%1005.2345.23302==⎰X X X X π(标准30%-70%)5、充填时间210009T t ⨯= (铝合金经验公式)(镁合金系数为5/1000)(锌合金系数为7/1000) T:铸件平均壁厚例如:铝合金压铸件平均壁厚为mm 2时, 则:S t 036.02100092=⨯= 6、内浇口截面积:M A t V g g =⨯⨯⨯ρM:铸件重量(内浇口之上含集渣包)g V :内浇口速度7、压铸机冲头速度:Q g =Q P (合金液通过任何截面的流量相等)Q g :内浇口处的流量Q P :锤头处的流量(入料筒处流量)P P g g V A V P ⨯=⨯例:P V ⨯⨯=⨯250785.05.353.60s m V P /1.1= (此为最小冲头速度)8、模具套板边距S 计算边框长侧面受的总压力: N X X X X X H PL F 5000001050102001050336111===--; 边框短侧面受的总压力:N X X X X X H PL F 2500001050101001050336122===--; 套板边框厚度:66211222101001.042.0500000101001.08250000250000][4][8X X X X X X X X H L F H F F S ++=++=σσ mm m 77077.0==9、动模支承板厚度计算:动模支承板所受的总压力:N X X X PA F 450000010900105046===-;动模支承板厚度: []mm m X X X X X B FL K h W 94094.010906.025.0450000065.026====σ 10、导柱直径计算:A k d ⨯=。

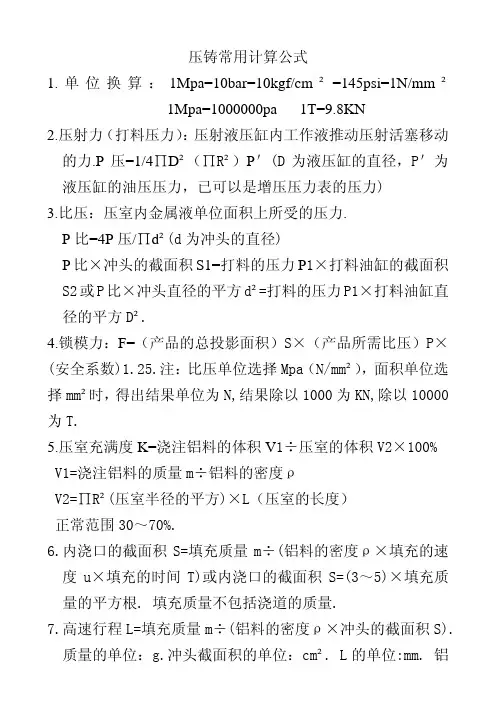

压铸常用计算公式1.单位换算:1Mpa=10bar=10kgf/cm²=145psi=1N/mm²1Mpa=1000000pa 1T=9.8KN2.压射力(打料压力):压射液压缸内工作液推动压射活塞移动的力.P压=1/4∏D²(∏R²)P'(D为液压缸的直径,P'为液压缸的油压压力,已可以是增压压力表的压力)3.比压:压室内金属液单位面积上所受的压力.P比=4P压/∏d²(d为冲头的直径)P比×冲头的截面积S1=打料的压力P1×打料油缸的截面积S2或P比×冲头直径的平方d²=打料的压力P1×打料油缸直径的平方D².4.锁模力:F=(产品的总投影面积)S×(产品所需比压)P×(安全系数)1.25.注:比压单位选择Mpa(N/mm²),面积单位选择mm²时,得出结果单位为N,结果除以1000为KN,除以10000为T.5.压室充满度K=浇注铝料的体积V1÷压室的体积V2×100%V1=浇注铝料的质量m÷铝料的密度ρV2=∏R²(压室半径的平方)×L(压室的长度)正常范围30~70%.6.内浇口的截面积S=填充质量m÷(铝料的密度ρ×填充的速度u×填充的时间T)或内浇口的截面积S=(3~5)×填充质量的平方根. 填充质量不包括浇道的质量.7.高速行程L=填充质量m÷(铝料的密度ρ×冲头的截面积S).质量的单位:g.冲头截面积的单位:cm². L的单位:mm. 铝料的密度值取0.264. 高速起点=高速行程+料柄厚度+模鼻的厚度.日本资料:高速起点=高速行程L1+电气液压延迟L2(10mm)+升压所需距离L3(15~25mm)+料柄厚度L4(20~25mm,冲头直径为Φ60~70mm时)8.内浇口的填充速度: 内浇口的填充速度U1×内浇口的截面积S1=冲头的运动速度U2×冲头的截面积S2. 单位:m/S. 9.填充时间:填充时间T=填充金属的体积V÷(内浇口的截面积S×填充速度U)单位:s、m³、m²、m/s . (填充时间≈(平均壁厚)²×(Al:0.01,Mg:0.005)或者(平均壁厚)²×(0.01~0.028)10.二快压射速度(m/s); U=4V/∏d²T V为型腔的容积(m³)d为压射冲头的直径(m),T为填充时间(S).11.内浇口凝固时间:铝:0.01×2×(内浇口平均壁厚)². 镁:0.005×1.5×(内浇口平均壁厚)².12.浇注系统的投影面积:取产品投影面积的15~30%.排溢系统的投影面积:取品投影面积的10~20%.13.冲头的截面积与内浇口的截面积之比是14~17倍,通常取15倍.(2009-5-14加)14.铸造压力P=P0×I×(A2/A1) 单位:MpaP0:充油油压 I:增压比 A2:射出油缸截面积 A1:冲头截面积.例:P=13.8×2.16×(113.1/38.48).15.单条横浇道的截面积取内浇口截面积的(3~5)倍.16.渣包入料口的截面积取内浇口截面积的(70~100)%.令狐昌顺 2009-7-29。

常用计算锁模力的四种方法(总2页)--本页仅作为文档封面,使用时请直接删除即可----内页可以根据需求调整合适字体及大小--常用计算锁模力的四种方法锁模力常有四种方法计算:?方法1:经验公式1锁模力(T)=锁模力常数Kp*产品投影面积S(CM*CM)Kp经验值:PS/PE/PP - ;ABS - ~;PA - ~;POM - ~;加玻纤 - ~;其它工程塑料 - ~;例如:一制品投影面积为410CM^2,材料为PE,计算锁模力。

由上述公式计算所得:P=Kp*S=*410=(T),应选150T机床。

?方法2:经验公式2350bar*S(cm^2)/1000.如上题,350*410/1000=,选择150T机床。

以上两种方法为粗调的计算方法,以下为比较精确的计算方法?方法3:计算锁模力有两个重要因素:1.投影面积2.模腔压力1、投影面积(S)是沿着模具开合所观看得到的最大面积。

2、模腔压力的决定(P)模腔压力由以下因素所影响(1)浇口的数目和位置(2)浇口的尺寸? (3)制品的壁厚(4)使用塑料的粘度特性(5)射胶速度3.1 热塑性塑料流动特性的分组第一组GPPSHIPSTPSPE-LDPE-LLDPE-MDPE-HDPP-HPP-COPP-EPDM 第二组PA6PA66PA11/12PBTPETP 第三组CACABCAPCPEVAPEELPUR/TPUPPVC 第四组ABSAAS/ASASANMBSPPSPPO-MBDSPOM 第五组PMMAPC/ABSPC/PBT 第六组PCPESPSUPEIPEEKUPVC 3.2 粘度等级以上各组的塑料都有一个粘度(流动能力)等级。

每组塑料的相对粘度等级如下:组别倍增常数(K)第一组×第二组×~第三组×~第四组×~第五组×~第六组×~3.3 模腔压力决定于壁厚、流程与壁厚的比例查表得P0P=P0K(倍增常数)3.4 锁模力的确定(F)F=PS= P0KS?例如零件:聚碳酸酯(PC)灯座锁模力的计算如图所示是一个圆形PC塑料的灯座,它的外径是220mm,壁厚范围是,并有针型的中心浇口设计。

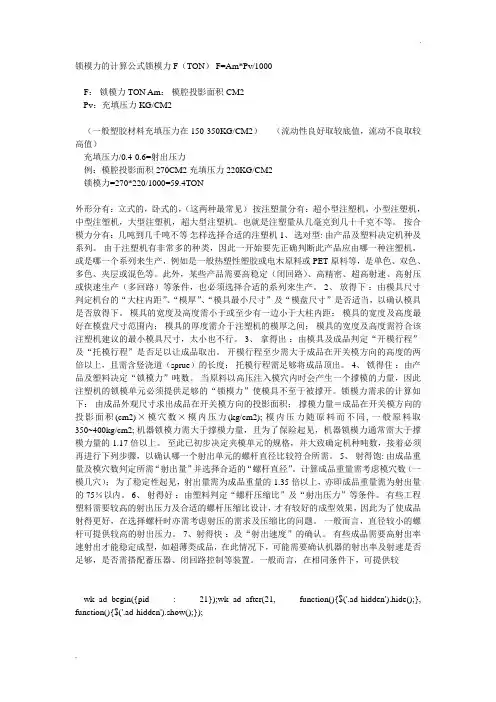

锁模力的计算公式锁模力 F(TON) F=Am*Pv/1000F:锁模力 TON Am:模腔投影面积 CM2Pv:充填压力 KG/CM2(一般塑胶材料充填压力在150-350KG/CM2)(流动性良好取较底值,流动不良取较高值)充填压力/0.4-0.6=射出压力例:模腔投影面积 270CM2 充填压力 220KG/CM2锁模力=270*220/1000=59.4TON外形分有:立式的,卧式的,(这两种最常见)按注塑量分有:超小型注塑机,小型注塑机,中型注塑机,大型注塑机,超大型注塑机。

也就是注塑量从几毫克到几十千克不等。

按合模力分有:几吨到几千吨不等怎样选择合适的注塑机 1、选对型: 由产品及塑料决定机种及系列。

由于注塑机有非常多的种类,因此一开始要先正确判断此产品应由哪一种注塑机,或是哪一个系列来生产,例如是一般热塑性塑胶或电木原料或PET原料等,是单色、双色、多色、夹层或混色等。

此外,某些产品需要高稳定(闭回路)、高精密、超高射速、高射压或快速生产(多回路)等条件,也必须选择合适的系列来生产。

2、放得下:由模具尺寸判定机台的“大柱内距”、“模厚”、“模具最小尺寸”及“模盘尺寸”是否适当,以确认模具是否放得下。

模具的宽度及高度需小于或至少有一边小于大柱内距;模具的宽度及高度最好在模盘尺寸范围内;模具的厚度需介于注塑机的模厚之间;模具的宽度及高度需符合该注塑机建议的最小模具尺寸,太小也不行。

3、拿得出:由模具及成品判定“开模行程”及“托模行程”是否足以让成品取出。

开模行程至少需大于成品在开关模方向的高度的两倍以上,且需含竖浇道(sprue)的长度;托模行程需足够将成品顶出。

4、锁得住:由产品及塑料决定“锁模力”吨数。

当原料以高压注入模穴内时会产生一个撑模的力量,因此注塑机的锁模单元必须提供足够的“锁模力”使模具不至于被撑开。

锁模力需求的计算如下:由成品外观尺寸求出成品在开关模方向的投影面积;撑模力量=成品在开关模方向的投影面积(cm2)×模穴数×模内压力(kg/cm2); 模内压力随原料而不同, 一般原料取350~400kg/cm2; 机器锁模力需大于撑模力量,且为了保险起见,机器锁模力通常需大于撑模力量的1.17倍以上。

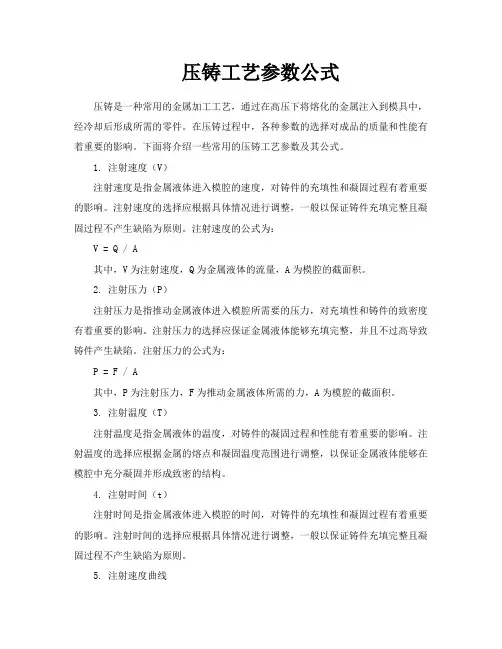

压铸工艺参数公式压铸是一种常用的金属加工工艺,通过在高压下将熔化的金属注入到模具中,经冷却后形成所需的零件。

在压铸过程中,各种参数的选择对成品的质量和性能有着重要的影响。

下面将介绍一些常用的压铸工艺参数及其公式。

1. 注射速度(V)注射速度是指金属液体进入模腔的速度,对铸件的充填性和凝固过程有着重要的影响。

注射速度的选择应根据具体情况进行调整,一般以保证铸件充填完整且凝固过程不产生缺陷为原则。

注射速度的公式为:V = Q / A其中,V为注射速度,Q为金属液体的流量,A为模腔的截面积。

2. 注射压力(P)注射压力是指推动金属液体进入模腔所需要的压力,对充填性和铸件的致密度有着重要的影响。

注射压力的选择应保证金属液体能够充填完整,并且不过高导致铸件产生缺陷。

注射压力的公式为:P = F / A其中,P为注射压力,F为推动金属液体所需的力,A为模腔的截面积。

3. 注射温度(T)注射温度是指金属液体的温度,对铸件的凝固过程和性能有着重要的影响。

注射温度的选择应根据金属的熔点和凝固温度范围进行调整,以保证金属液体能够在模腔中充分凝固并形成致密的结构。

4. 注射时间(t)注射时间是指金属液体进入模腔的时间,对铸件的充填性和凝固过程有着重要的影响。

注射时间的选择应根据具体情况进行调整,一般以保证铸件充填完整且凝固过程不产生缺陷为原则。

5. 注射速度曲线注射速度曲线是指注射过程中注射速度随时间的变化规律。

注射速度曲线的选择应根据具体情况进行调整,一般以保证铸件充填完整且凝固过程不产生缺陷为原则。

6. 注射压力曲线注射压力曲线是指注射过程中注射压力随时间的变化规律。

注射压力曲线的选择应根据具体情况进行调整,一般以保证铸件充填完整且凝固过程不产生缺陷为原则。

以上所述的压铸工艺参数及其公式只是一些常用的参考,实际应用中还需要根据具体情况进行调整和优化。

压铸工艺的优化是一个综合性的问题,需要考虑材料的性质、模具的设计、设备的性能等多个方面因素的综合影响。

铝合金压铸机的选型计算公式表可能因不同的压铸机型号和厂家而有所不同,但以下是一些常见的选型计算公式:

压铸机锁模力计算公式:F = (π × d × p × L) / 1000

其中,F为锁模力(kN),d为铸件直径(mm),p为铸件收缩率(一般取1.006),L为铸件高度(mm)。

压铸机功率计算公式:P = (π × d × p × Q × L) / 3600

其中,P为功率(kW),Q为铸件重量(kg)。

压铸机合模机构总压力计算公式:F_total = F_s + F_a

其中,F_total为合模机构总压力(kN),F_s为锁模力(kN),F_a为合模机构所需压力(kN)。

压铸机顶出力计算公式:F_top = π × d × p × Q

其中,F_top为顶出力(kN),Q为铸件重量(kg)。

需要注意的是,以上公式仅供参考,实际选型计算时需要结合具体的产品要求、生产工艺、设备参数等因素进行综合考虑。

同时,不同厂家和型号的压铸机可能具有不同的特点和适用范围,因此需要根据具体情况进行选择。

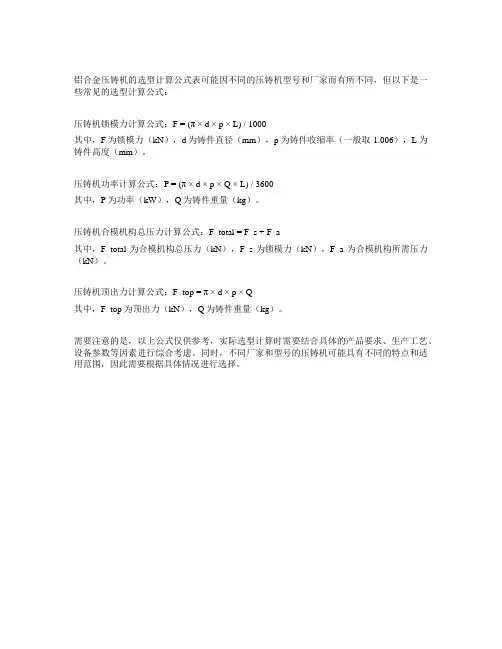

压铸中需计算的公式1.金属的流量计算:a.金属的体积=重量/密度=产品重量/材质的密度(得到的单位是mm)b.金属的流量=金属的体积/充型的时间(得到的单位是cm3/s)c.内浇口截面积=金属的流量/充型速度(得到的单位cm2)d.锌合金喷嘴的直径计算:1)喷嘴的截面积=金属的流量/充型速度(得到的单位cm2)2)计算可得到喷嘴的直径.e.排气槽面积的计算方法:(不能小于内浇口面积的20%)排气槽的面积=金属的体积(cm3)/(充填时间*200m/s)注意:单位的换算,另外200m/s是空气的逃逸速度.2.另一种方法:a.经验公式:浇口面积:A=K*√W注:A为浇口截面积,W是压铸件的重量和渣包重量的和K为铝合金铸件若在150g-200g, k值约为2.5-3.0;200g-350g,可用3.0-3.5,铸件更重则可用4.0以上..b.流率计算法:1)最小壁厚:查铸件图及样品.2)充填时间:查表1.13)通过浇口之重量:压铸件的重量和渣包重量的和4)通过浇口之体积:V=压铸件的重量和渣包重量的和/合金溶液之密度注意:铝的密度为2.4-2.5g/cm3,锌合金为6.12g/cm35)充填率(流率):流率=通过浇口之体积/充填时间6)浇口速度:查表1.27)浇口截面积:浇口截面积=充填率/浇口速度3.其他几个计算公式:a.快速行程:L=[4*去水口后的毛重]/[材质的密度*3.14*冲头直径*冲头直径]b.充填时间:T=[产品重量+渣包重量]/[冲头的速度*冲头的面积*材质的密度]c.浇口面积:S=[产品体积+渣包体积]/[浇口的速度*充填时间]d.锁模力:F≥1.2F胀型力=1.2压射比压*[产品总面积+30%产品总面积] P压射比压=[P增压*D增压*D增压]/[冲头直径*冲头直径]。

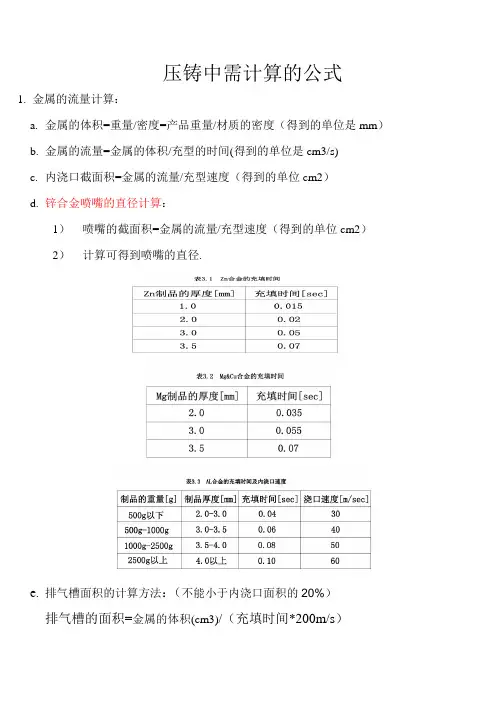

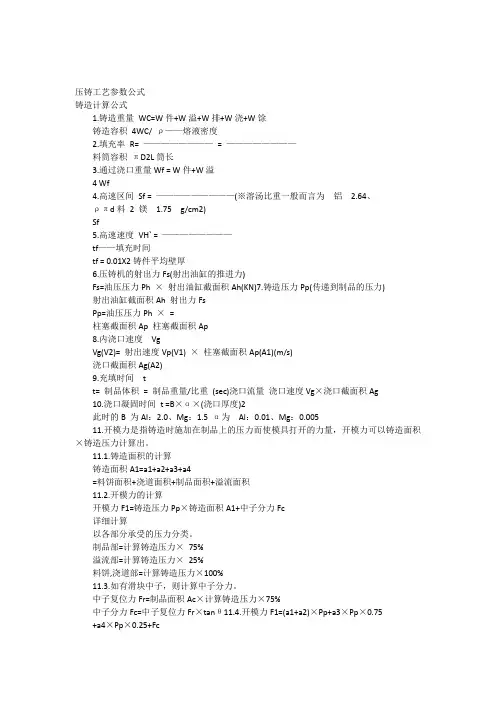

压铸工艺参数公式铸造计算公式1.铸造重量WC=W件+W溢+W排+W浇+W馀铸造容积4WC/ ρ——熔液密度2.填充率R= ————————= ————————料筒容积πD2L筒长3.通过浇口重量Wf = W件+W溢4 Wf4.高速区间Sf = —————————(※溶汤比重一般而言为铝 2.64、ρπd料2 镁 1.75g/cm2)Sf5.高速速度VH` = ————————tf——填充时间tf = 0.01X2铸件平均壁厚6.压铸机的射出力Fs(射出油缸的推进力)Fs=油压压力Ph ×射出油缸截面积Ah(KN)7.铸造压力Pp(传递到制品的压力)射出油缸截面积Ah 射出力FsPp=油压压力Ph ×=柱塞截面积Ap 柱塞截面积Ap8.内浇口速度VgVg(V2)= 射出速度Vp(V1) ×柱塞截面积Ap(A1)(m/s)浇口截面积Ag(A2)9.充填时间tt= 制品体积= 制品重量/比重(sec)浇口流量浇口速度Vg×浇口截面积Ag10.浇口凝固时间t =B×α×(浇口厚度)2此时的B 为Al:2.0、Mg:1.5 α为Al:0.01、Mg:0.00511.开模力是指铸造时施加在制品上的压力而使模具打开的力量,开模力可以铸造面积×铸造压力计算出。

11.1.铸造面积的计算铸造面积A1=a1+a2+a3+a4=料饼面积+浇道面积+制品面积+溢流面积11.2.开模力的计算开模力F1=铸造压力Pp×铸造面积A1+中子分力Fc详细计算以各部分承受的压力分类。

制品部=计算铸造压力×75%溢流部=计算铸造压力×25%料饼,浇道部=计算铸造压力×100%11.3.如有滑块中子,则计算中子分力。

中子复位力Fr=制品面积Ac×计算铸造压力×75%中子分力Fc=中子复位力Fr×tanθ11.4.开模力F1=(a1+a2)×Pp+a3×Pp×0.75+a4×Pp×0.25+Fc压铸机关模力>开模力F1×1.112.充填完了力量冲突力量E =W(V)2/2gW : 射出油缸活塞杆+活塞杆重量kgV : 射出速度m/sg : 重力加速度9.8 m/sec2。

1、估算锁模力AXP F =吨A :为含浇排系统在内的全铸件在分型面上的投影面积P :比压,根据压铸件强度要求等选择,一般选择50MPa ,例如:比压选择为50MPa ,2900cm A =时, 4505.0900===X AXP F 吨2、预选压铸机根据锁模力的计算,结合压铸件技术要求,如有耐压、强度要求等选择DCC500压铸机。

3、比压的核算根据液体力学原理可知,冲头压射力=射出缸推力S a P A P A P ⨯=⨯0即:压射比压X 冲头截面积=系统工作压力X 压铸机压射缸截面积上式说明冲头直径越小则压室截面积越小,所能获得的压射比压越大例如:22010785.01354785.0⨯⨯=⨯⨯P则:MPa cm kg P 84/8432≈=该压铸机在40mm 压室直径状态下可提供的最大比压为84MPa 大于50MPa ,说明上述比压选择合理可行。

4、充填率计算 %100⨯⨯⨯=⎰ρK P L A M 总 M 总:包括浇排系统在内的铸件总重量(一模多腔时,M 总=一个铸件的重量X 模腔数+浇排系统重量)A P :冲头截面积L K :空压射行程ρ:合金液密度例如:g M 330=总,冲头直径cm d 5=,空压射行程cm L K 34=,合金液密度3/5.2cm g =ρ则:%8.19%1005.2345.23302==⎰X X X X π(标准30%-70%)5、充填时间210009T t ⨯= (铝合金经验公式)(镁合金系数为5/1000)(锌合金系数为7/1000) T:铸件平均壁厚例如:铝合金压铸件平均壁厚为mm 2时, 则:S t 036.02100092=⨯= 6、内浇口截面积:M A t V g g =⨯⨯⨯ρM:铸件重量(内浇口之上含集渣包)g V :内浇口速度7、压铸机冲头速度:Q g =Q P (合金液通过任何截面的流量相等)Q g :内浇口处的流量Q P :锤头处的流量(入料筒处流量)P P g g V A V P ⨯=⨯例:P V ⨯⨯=⨯250785.05.353.60s m V P /1.1= (此为最小冲头速度)8、模具套板边距S 计算边框长侧面受的总压力: N X X X X X H PL F 5000001050102001050336111===--; 边框短侧面受的总压力:N X X X X X H PL F 2500001050101001050336122===--; 套板边框厚度:66211222101001.042.0500000101001.08250000250000][4][8X X X X X X X X H L F H F F S ++=++=σσ mm m 77077.0==9、动模支承板厚度计算:动模支承板所受的总压力:N X X X PA F 450000010900105046===-;动模支承板厚度: []mm m X X X X X B FL K h W 94094.010906.025.0450000065.026====σ 10、导柱直径计算:A k d ⨯=。

壓鑄相關計算公式很多地方做壓鑄,在上模前所有數據都要先算出來。

這樣以來很多壓鑄老師傅們都傻眼了,因為他們以前從事這一行,都是憑經驗來調機的。

很多人也因此錯過了很好的機會,當然很多企業也因此錯過了一個經驗十足的人才。

呵呵!部分計算方法和工式大部分都在這了:液態金屬密度:鋁:2.4--2.6g/cm3 2500Kg/m3 0.0025g/mm3鎂:1.65--1.7g/cm3 1700Kg/m3 0.0017g/mm3鋅:6.4--6.6g/cm3 6600Kg/m3 0.0066g/mm3銅:7.5--8.0 g/cm3 8000Kg/m3 0.0080g/mm3鉛:8--10g/cm3錫:6.6--7.3g/cm3D=壓射油缸直徑mm Ph=油壓壓力(儲能器壓力)Mpa D=沖頭直徑mm Pp=鑄造壓力(壓射壓力)Mpa Ah=壓射油缸截面積mm2 F1=開模力KNAp=沖頭截面積mm 2 Fd=鎖模力KNAg=澆口截面積mm2 Vg =澆口速度m/sA1=鑄造面積mm2 Vp=壓射速度m/sFs=壓射力KN一.壓射力和鑄造壓力:產品上所負壓力可以透過壓射力除以沖頭截面積計算出來。

Fs壓鑄機壓力(壓鑄機油缸的推展力)Fs=油壓壓力Ph×壓射油缸截面積Ah(KN)1.壓射力:液壓油缸(增壓)內工作液推動壓射活塞的運動力。

P壓= D2Po式中:P壓為壓射力,D為油缸直徑(增壓)(mm),Po為液壓缸的工作壓力(Pa)2. 鑄造力Pp(到產品上的壓力)Pp=油壓壓力Ph×= (KN)Wg:為合金充填重量,充填質量(重量)Wg=產品+集渣包質量高速行程=÷沖頭截面積mm2(mm)⊙:溶液比重一般來講:鋁:固 2.64 g/cm3液2.4 g/cm3鎂:1.75g/cm3例:600g鋁制品,用70mm沖頭其高速行程是如下:600/2.64÷(π×72/4)=5.9cm=59mm五.增壓時間:澆口凝固時間的計算方法:澆口凝固時間T=Ba×(澆口厚度)2式中:B是鋁:2.0 鎂是:1.5 a是鋁:0.01 鎂是:0.005六.鎖模力、開模力、脹型力的計算:1.開模力:F1=鑄造面積A1×鑄造壓力Pp+中子分力Fc2.脹型力:P脹≥A1×P式中:A1為總投影面積mm2 P為壓射比壓Mpa3.鎖模力:Fd≥P脹×K式中:K為安系數一般取0.85--1.5 Fd為鎖模力七.充填速度:式中:V充為充填速度m/s F衝為衝頭截面積m2 V衝為衝頭速度m/s F內為內澆口截面積m2V充=F衝V衝/F內八.壓室充滿度:式中:K為壓室起始充滿度V為金屬體積mm3 D為衝頭直徑mm L為壓室長度mmK=經驗計算:衝頭直徑70mm 澆注重量3.6Kg充滿度=1.81/3.6×100%=50.3%衝頭直徑70m m 澆注重量4.3Kg 充滿度=1.81/3.6×100%=42.1%九.油缸行程計算:式中:S為抽芯距離mm S移為滑塊脫離產品所須距離mm K為安全系數取2-3mm S=S移+K十.油缸推出力:式中:F為推出力(N)F包為鑄件、配件包緊、摩擦阻力(N)K為安全系數取1.2F推>KF包十一.投影面積計算:總投影面積A=A1+A2+A3+A41.鑄件投影面積:設為長方形 A1=長×寬×高2.澆注系統投影面積:A2=(0.15到0.30)A1 選0.21 則A2=0.21×A13.料柄投影面積:A3=d2/4 d為衝頭直徑4.排渣系統投影面積:A4=(0.1到0.2)A1 選0.12則A4=0.12×A1⊙面積計算:1.長方形:周長C=2(B+A)面積S=A×B2.正方形:C=A×4 面積S=A23.三角形:面積S=4.平行四邊形:面積S=AH5.梯形:面積S=(A+B)H (上底+下底)×高÷26.圓形:面積直徑×=半徑×2×直徑C=d=2r7.扇形:面積S=× N N為圓心角⊙體積計算:1.正方體:表面積為S=6A2體積V=A32.長方體:表面積S=2(AB+AH+BH)體積V=ABH3.圓柱體:表面積S=CH+2r2 體積V=r2 H4.圓錐體:表面積S 體積V=SH=r2 H5.土方工程:方數=橫截面積×長度L為長度體積V=(A+B)HL十二.高速壓射完成的力量:式中:W為壓射油缸活塞部分加活塞杆重量(Kg)V射出速度m/s g重力加速度9.8m/sec2衝擊力E=十三. 拋丸運轉速度計算:式中:V為彈丸速度(m/s)n為拋丸輪的轉速(r/min)D為拋丸輪直徑mmV=十四. 壓鑄機生產能力計算:式中:T=(全年天數減去全年節假日天數)乘以機台每天工作時數=全年工作時數減去保養、維修、換模等其它原因停機時間與全年有效工作時間之比t為壓鑄機每天換模所要時間(H)為機台開動率(%)K為廢品,加工、壓鑄M機為壓鑄機生產能力(件)T為壓鑄機全年有效工作時間(H)M機=T/t××(1-K)十五. 勞動能力計算:式中:Q為生產能力(清理、打磨)的產能(件)N為生產作業人數D為計划期內每人的有效工作時間(H)t為單位產品的額定工時(H)Q=DN/t十六.內澆口截面積:式中:Ag為內澆口截面積(mm2) G為通過內澆口合金的重量(g)X為液態金屬的密度( g/cm3 )V為內澆口金屬流動速度(m/s)T為充填時間(s)Ag=十七.排氣槽截面積:(排氣槽截面積一般為內澆口的20%---50%,必要時可按公式算)式中:Fu為排氣槽截面積(mm2);V為型腔和溢流槽的容積(cm3);t為氣體排出時間(s)可以按充填時間取值;K為充填過程中,排氣槽的開放系數,K=0.1--1 鑄件小,金屬流速低排氣槽最後充填時,K取值大點,相反小些。

压铸常用计算公式1.单位换算:1Mpa=10bar=10kgf/cm²=145psi=1N/mm²1Mpa=1000000pa 1T=9.8KN2.压射力(打料压力):压射液压缸内工作液推动压射活塞移动的力.P压=1/4∏D²(∏R²)P'(D为液压缸的直径,P'为液压缸的油压压力,已可以是增压压力表的压力)3.比压:压室内金属液单位面积上所受的压力.P比=4P压/∏d²(d为冲头的直径)P比×冲头的截面积S1=打料的压力P1×打料油缸的截面积S2或P比×冲头直径的平方d²=打料的压力P1×打料油缸直径的平方D².4.锁模力:F=(产品的总投影面积)S×(产品所需比压)P×(安全系数)1.25.注:比压单位选择Mpa(N/mm²),面积单位选择mm²时,得出结果单位为N,结果除以1000为KN,除以10000为T.5.压室充满度K=浇注铝料的体积V1÷压室的体积V2×100%V1=浇注铝料的质量m÷铝料的密度ρV2=∏R²(压室半径的平方)×L(压室的长度)正常范围30~70%.6.内浇口的截面积S=填充质量m÷(铝料的密度ρ×填充的速度u×填充的时间T)或内浇口的截面积S=(3~5)×填充质量的平方根. 填充质量不包括浇道的质量.7.高速行程L=填充质量m÷(铝料的密度ρ×冲头的截面积S).冲头截面积的单位:cm². L的单位:mm. 铝料的密度取0.264g/cm³. 高速起点=高速行程+料柄厚度+模鼻的厚度.压铸常用计算公式日本资料:高速起点=高速行程L1+电气液压延迟L2(10mm)+升压所需距离L3(15~25mm)+料柄厚度L4(20~25mm,冲头直径为Φ60~70mm时)8.内浇口的填充速度: 内浇口的填充速度U1×内浇口的截面积S1=冲头的运动速度U2×冲头的截面积S2. 单位:m/S.9.填充时间:填充时间T=填充金属的体积V÷(内浇口的截面积S×填充速度U)单位:s、m³、m²、m/s . (填充时间≈(平均壁厚)²×(Al:0.01,Mg:0.005)或者(平均壁厚)²×(0.01~0.028)10.二快压射速度(m/s); U=4V/∏d²T V为型腔的容积(m³)d为压射冲头的直径(m),T为填充时间(S).11.内浇口凝固时间:铝:0.01×2×(内浇口平均壁厚)².镁:0.005×1.5×(内浇口平均壁厚)².12.浇注系统的投影面积:取产品投影面积的15~30%.排溢系统的投影面积:取品投影面积的10~20%.13.冲头的截面积与内浇口的截面积之比是14~17倍,通常取15倍.(2009-5-14加)14.铸造压力P=P0×I×(A2/A1) 单位:MpaP0:充油油压 I:增压比 A2:射出油缸截面积 A1:冲头截面积.例:P=13.8×2.16×(113.1/38.48).15.单条横浇道的截面积取内浇口截面积的(3~5)倍.16.渣包入料口的截面积取内浇口截面积的(70~100)%.令狐昌顺 2009-7-29。

鑄造計算公式1.鑄造重量W C=W件+W溢+W排+W澆+W餘鑄造容積4W C/ρ——熔液密度2.填充率R= ————————= ————————料筒容積πD2L筒長3.通過澆口重量W f = W件+W溢4 W f4.高速區間S f = —————————(※溶湯比重一般而言為鋁 2.64、ρπd料 2 鎂 1.75 g/cm2)S f5.高速速度 V H` = ————————t f——填充時間t f = 0.01X2鑄件平均壁厚6.壓鑄機的射出力Fs(射出油缸的推進力)Fs=油壓壓力Ph ×射出油缸截面積Ah(KN)7.鑄造壓力Pp(傳遞到製品的壓力)射出油缸截面積Ah 射出力FsPp=油壓壓力Ph ×=柱塞截面積Ap 柱塞截面積Ap8.內澆口速度VgVg(V2)=射出速度Vp(V1)×柱塞截面積Ap(A1)(m/s)澆口截面積Ag(A2)9.充填時間tt=製品體積=製品重量/比重(sec)澆口流量澆口速度Vg×澆口截面積Ag10.澆口凝固時間t=B×α×(澆口厚度)2此時的B為Al:2.0、Mg:1.5 α為Al:0.01、Mg:0.005 11.開模力是指鑄造時施加在製品上的壓力而使模具打開的力量,開模力可以鑄造面積×鑄造壓力計算出。

11.1.鑄造面積的計算鑄造面積A1=a1+a2+a3+a4=料餅面積+澆道面積+製品面積+溢流面積11.2.開模力的計算開模力F1=鑄造壓力Pp×鑄造面積A1+中子分力Fc詳細計算以各部分承受的壓力分類。

製品部=計算鑄造壓力×75%溢流部=計算鑄造壓力× 25%料餅,澆道部=計算鑄造壓力×100%11.3.如有滑塊中子,則計算中子分力。

中子復位力Fr=製品面積Ac×計算鑄造壓力×75%中子分力Fc=中子復位力Fr×tanθ11.4.開模力F1=(a1+a2)×Pp+a3×Pp×0.75+a4×Pp×0.25+Fc壓鑄機關模力>開模力F1×1.112.充填完了力量衝突力量E =W(V)2/2gW : 射出油缸活塞桿+活塞桿重量kgV : 射出速度m/sg : 重力加速度9.8 m/sec2。